薄基岩区顶板高水压工作面安全开采技术应用研究

段志鸿

(霍州煤电集团吕梁山煤电有限公司地质处 ,山西 方山 033100)

1 工程概况

霍州煤电集团店坪煤矿位于山西省吕梁地区方山县西南约30km处大武镇水源村—杨家塔村—木瓜里村一带,该矿现阶段主要进行5#、9#煤层的开采,5#煤层厚度在2.6~3.0m之间,工作面范围内煤层较稳定,含有两到三层夹矸,夹矸多为砂质泥岩,厚度在0.2~0.35m之间,为井田内稳定可采煤层。煤层倾角为6~8°,属于缓倾斜煤层。煤层顶板为砂岩,底板为砂质泥岩,煤(岩)层赋存特征见表1。

表1 顶底板岩性特征表

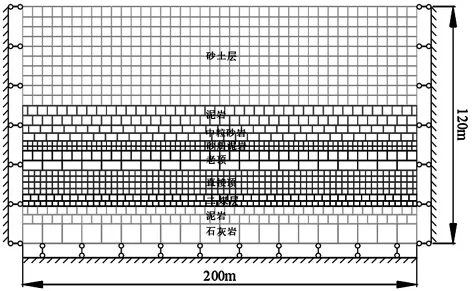

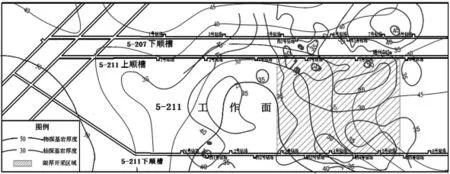

即将进行回采的5-211工作面位于该矿东部的二盘区,工作面北部与回风大巷相邻,东侧为5-207工作面采空区,西侧为未采掘的5-209工作面,5-211工作面采用走向长壁综合机械化一次采全高采煤工艺。采用顶板仰上孔探测和三维地震勘探技术,分析5-211工作面上覆岩层的基岩厚度和顶板松散岩层的富水性,基岩厚度等值线对比图如图1所示,5-211工作面具有煤层埋深浅,基岩薄的特点,工作面开采过程中面临较大的突水溃砂等事故的威胁,为对5-211工作面水体下采煤进行综合的安全性评价,确保工作面的安全开采展开相关的研究。

图1 5-211工作面顶板物探与钻探成果对比图

2 突水溃砂原因分析

店坪煤矿5-207工作面回采过程中,顶板出现了较为严重的突水溃砂现象,根据现场对顶板岩层探测钻孔的资料,发生该现象的位置基岩厚度一般为25~30m,在钻孔钻进过程中,松散层底部的土层强度很低,该出砂区域为砂砾“天窗区”。5-207工作面采高约为3m,根据设计规程的要求计算防砂安全煤柱厚度为[1~2]:

式中:Hs为防砂安全煤(岩)柱厚度,单位:m;Hm为垮落带高度,单位:m;Hb为保护层厚度,单位:m;

图2 防砂安全煤(岩)柱计算模型

防砂安全煤(岩)柱计算模型如图2所示,采用《“三下”采煤规程》中硬覆经验公式计算得到5#煤层开采垮落带的高度为9.06m,保护层的厚度取三倍的采高为9m,所以Hs=19.06m,5-207工作面实际生产过程中留设的防砂煤柱厚度为20m,仍发生了突水溃砂事故,由此说明,原防砂安全煤(岩)柱厚度的确定方法在楔形保水压结构下适用效果很差。

根据经验公式[3],5-207工作面开采顶板导水裂隙带发育高度为29.8m,导水裂缝带高度大于突水溃砂区域的基岩厚度,由于工作面的采动影响,楔形保水压结构中的高压含水层内的水沿导水裂隙携带沙粒涌入工作面,因此防砂安全煤(岩)柱的稳定性受到顶板高压水的影响。防砂安全煤岩柱由顶板垮落带和保护层组成,其中保护层的稳定性是工作面防止发生溃砂的安全保障,对阻水阻砂起着关键的作用,若导水裂隙带将保护层贯穿后,高水压渗流作用使风化泥岩的采动裂缝瞬间得以扩展,当裂隙扩展到一定的程度,保护层完全失稳,继而导致工作面发生突水溃砂事故,因此顶板高压水的工作面开采时,防砂安全煤(岩)柱的厚度应充分考虑顶板导水裂隙带的发育情况,确保防砂安全煤(岩)柱的稳定性。

3 覆岩破坏数值模拟分析

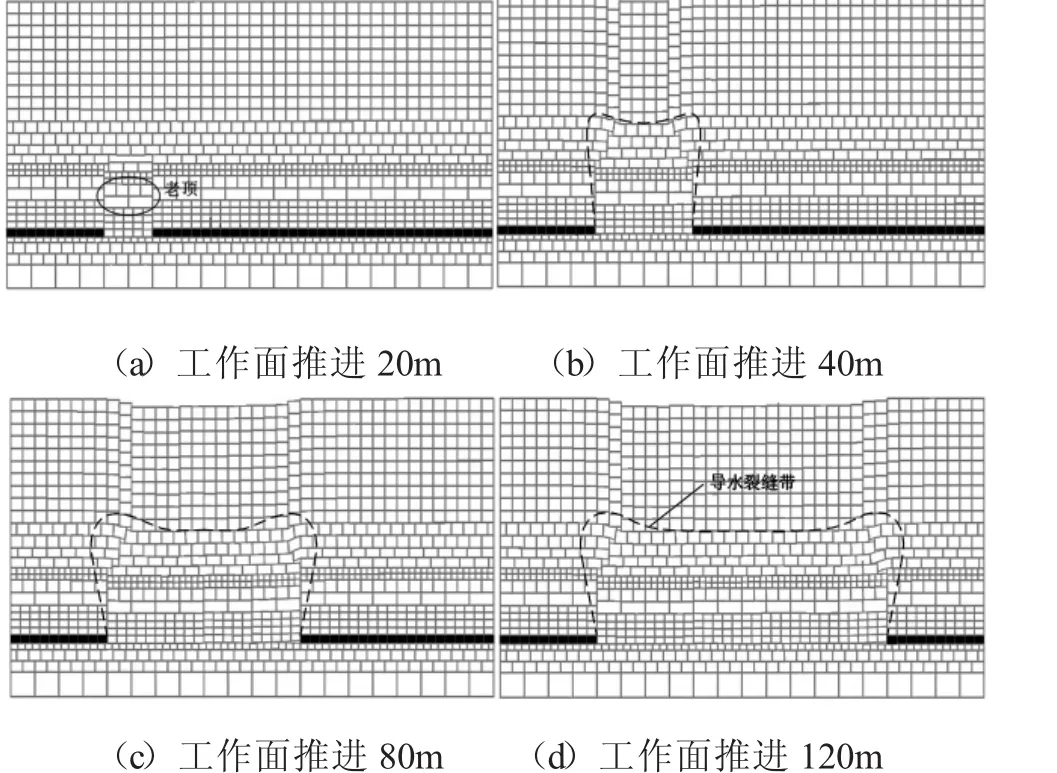

为更加合理的确定5-211工作面高压水体下采煤安全煤(岩)柱的厚度,根据该工作面详细的地质条件,采用离散元模拟软件[4~5]对薄基岩区工作面回采时上覆岩层的运移规律进行研究,建立如图3所示的数值模型,模型尺寸:长×宽×高=200×300×120m,煤层厚度为3m,覆岩厚度为100m,根据工作面埋深的实际情况在上部施加3.5MPa的均布载荷,模型上边界为自由边界,下部边界为固定边界,垂直方向上位移为0,两侧的边界x方向为固定铰支座,y方向无位移约束。模拟过程:工作面每推进10m平衡一次,共模拟开挖120m。

图3 数值模型

图4 覆岩位移垮落模拟结果

由于篇幅所限,仅将典型的模拟结果展示在图中,由模拟结果可以看出,当工作面回采20m时,直接顶破碎垮落,老顶发生初次断裂,老顶破断形成“短砌体梁”结构,工作面出现较为显著的来压现象;工作面推进40m时,采空区上覆岩层的垮落高度和垮落范围明显增大,失稳岩体的边界初次出现较小的“马鞍”型,老顶周期性破断形成规则的块体,沙土层出现较大的变形,呈台阶状下沉;当工作面推进80m时,覆岩破坏形成的”马鞍”型变得明显,顶板岩层进一步位移,顶板岩层的破坏高度达到34m;工作面推进至120m时,上覆岩层呈马鞍型破坏范围增大,导水裂缝带高度与工作面回采80m时基本相同,岩层移动角为75°左右,覆岩的破坏范围在采空区前后边界附近达到最大,导水裂隙带高度约为35m。

4 高水压下工作面安全开采技术

根据以上研究可知,导致回采工作面发生突水溃砂事故的主要原因为顶板岩层内的高压水及工作面回采导水裂隙带的发育,店坪煤矿5-211工作面回采过程中,由以上两点出发,对高水压防砂安全煤(岩)柱的失稳进行防治。5-211工作面回采巷道掘进过程中,上、下顺槽每间隔100m布置一个钻场,对顶板基岩厚度及涌水情况进行探查,根据模拟分析的结果,顶板岩层基岩的厚度应当大于等于35m,当基岩厚度达到该要求时,每个钻场施工2~3个钻孔对上覆岩层内的高压水进行疏放;当基岩厚度小于35m时,加强顶板的探测和高压水的疏放,探测孔终孔间距小于等于30m,每个钻场根据实际情况适当的增加探查孔的数量,钻孔的布置详情如图5所示。

图5 5-211工作面顶板探查孔布置示意图

5-211工作面局部区域基岩厚度小于30m,仅通过工作面疏水降压并不能完全避免工作面突水溃砂的威胁,在此区域采用限厚开采技术,正常回采阶段,工作面采高为3.0m,在基岩变薄区域工作面采高为2..2m,限厚开采的范围如图6所示,工作面推进过程中,严格执行工作面探放水、开采技术和防水防砂安全等措施,最终完成了整个工作面的安全高效回采,取得了显著的经济和社会效益。

图6 5-211工作面限厚开采范围

5 结论和建议

根据店坪煤矿5-211工作面顶板仰上孔探测和三维地震勘探结果,5-211工作面顶板岩层基岩的厚度在20~35m之间,工作面回采面临较大的顶板突水溃砂的威胁,通过理论分析和数值模拟得知,工作面突水溃砂的主要由于顶板岩层内的高压水和工作面回采形成的导水裂隙带,因此,5-211工作面回采前对顶板高压水进行超前探放,在基岩变薄带通过限高开采(采高2.2m)来控制导水裂隙带的发育高度,最终实现了5-211工作面的安全高效开采,取得了良好的经济效益和社会效益。