隧道内瓦斯气体安全监测技术及其应用

崔悦震,王 健

(1.石柱土家族自治县七曜山地质公园管理处,重庆 409100;2.石柱土家族自治县应急管理局,重庆 409100)

0 引 言

近年来,随着我国隧道工程的快速发展,我国的隧道建设事业突飞猛进,据统计[1],我国在铁路、公路、水利水电等领域已建成了近万座总长超过7000km的隧道。所面临隧道灾害问题(如隧道页岩气),不仅日益凸显,而且易造成人员伤亡和重大财产损失。

对于煤矿瓦斯的监控监测技术的研究也有许多[2-4],瓦斯抽采技术的发展先后经历了“局部防突措施为主、先抽后采、抽采达标和区域防突措施先行”4个阶段展;利用Dempster-Shafer证据理论解决瓦斯监测过程中的不确定性和不精确性问题;物联网感知技术在煤矿瓦斯监测系统中的应用;国内外对于高瓦斯隧道的监测技术研究不多[5-7],相应的技术并不成熟,需要有进一步的讨论说明。

有鉴于此,必须加强对隧道页岩气进行监测。本文主要以马嘴隧道为工程研究背景,介绍了高瓦斯隧道地质超前预报、车载瓦斯监测、自动监测及人工监测等技术在高瓦斯隧道中的应用。

1 隧道工程及页岩气概况

1.1 隧道工程概况

马嘴隧道位于重庆市南川区三泉镇,为双洞隧道。隧道设计等级为双向四车道,设计时速80km/h,左线长3666m,右线长3711m,属于特长隧道,其中隧道左洞最大埋深441m,隧道右洞最大埋深434m,净宽10.6m,净高7.05m,隧道页岩气段围岩级别为Ⅳ级,隧道瓦斯段穿越地区主要岩性为黑色碳质页岩。

1.2 隧道瓦斯概况

马嘴隧道出口段左线于2014年12月4日掌子面施工至ZK19+228里程,右线施工至K19+260里程时,发现不明可燃气体,经用光学式瓦检仪检测,该气体主要成分为瓦斯,其中该隧道出口端左线开挖面绝对瓦斯涌出量为0.71m3/min,右线开挖面绝对瓦斯涌出量为0.46m3/min,由此可判定马嘴隧道为高瓦斯隧道。

2 马嘴隧道瓦斯监测技术

根据本隧道所涌出瓦斯的特点,瓦斯监测采用超前钻孔、车载瓦斯监测及自动监测相结合的综合监测系统。

2.1 超前钻孔技术

在现有的物探方法[9-11]如地面地质调查法、地质雷达、TSP等超前地质预报技术中,地质雷达预报地质情况的范围有限且受隧道内施工因素的干扰;地面地质调查法很难预报复杂地形地貌隧道的地质情况;TSP探测费用高,还需专门的探测人员及存在多解性等特点。由于物探手段对页岩气的探测能力非常有限,因此,超前地质预报主要采取超前水平钻探,通过超前钻孔标定存在页岩气段段落,掌握掌子面附近页岩气分布的具体状况。

钻探程序:施工炮眼前钻凿超深炮眼→检测超深炮眼内瓦斯情况(存在瓦斯)→超前水平钻探。

1)超深炮眼:在掌子面开挖前,需先进行超深炮孔的施工,全断面炮孔数不少于11个,炮孔的直径为φ42mm,与爆破炮眼直径相同,深度为8.0m,钻孔布置如图1所示。超深炮孔施工完毕后,需要对所凿炮眼进行瓦斯检验,当在超深钻孔中检测出瓦斯气体时就必须在爆破开挖前进行超前水平钻孔探测。

图1 超前炮眼布置示意图

图2 超前钻孔布置图

2)超前钻探:超前水平钻孔探测施工时需要在全断面布置7个孔径为φ80mm,钻孔外倾角为10°的探孔,如图2(a)所示,每次进行钻探的长度为30m,开挖25m,保留5m岩柱进行下一循环钻探,如图2(b)所示。当在钻探过程中发现明显的顶钻、喷孔等瓦斯动力现象时,主要采取钻孔排放措施,即掌子面掘进至距离页岩气聚积位置5m处时,停止掘进,在涌出孔附近施作排放孔,进行页岩气排放,将页岩气压力降至0.74MPa以下、单孔页岩气涌出量小于5L/min(0.005m3/min),若 48h内不能将岩气压力降至0.74MPa以下、单孔页岩气涌出量小于5L/min(0.005m3/min),则采取注浆封堵措施。

3)注浆封堵:注浆封堵瓦斯分为局部注浆堵气方式和全断面注浆堵气方式。当每个断面排放孔中页岩气气压不小于0.74MPa或者涌出量不小于5L/min的孔的个数不大于这个断面排放孔数的30%且位置比较分散时,采用局部注浆堵气的方式进行处理;反之则采用全部断面注浆堵气的方式进行处理。

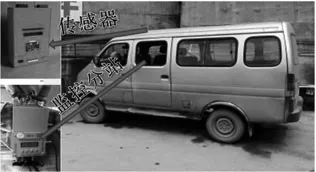

2.2 车载瓦斯监控系统

考虑到该隧道现场施工的情况,车载瓦斯监控系统采用KZJ001-F煤矿监测分站和KG9701A低浓度甲烷传感器。

2.2.1 系统结构

主要是由系统维护与配置管理中心、控制分站和检测控制器三部分组成,如图3所示。

图3 车载瓦斯监控系统系统结构

2.2.2 系统工作原理

工作时系统主要采集机械工作区环境瓦斯气体浓度等参数,然后控制分站会根据采集浓度值用控制逻辑中心进行分析处理。当检测到施工机械工作区中环境瓦斯浓度达到0.3%,控制分站将信号传达给报警器,报警器随之发出报警信号,提醒工作人员现场工作环境存在危险,应当立即停止工作,等相关工作人员查明原因并解除危险后再继续工作;当检测到施工机械工作区域中环境瓦斯浓度达到0.5%,此时控制分站通过控制机械的断油熄火控制系统和断电控制系统,使机械停止工作,实现机械闭锁,防止工作人员重新启动机械,造成爆炸事故。当瓦斯浓度降到安全范围之内方可进行正常工作。

2.2.3 系统安装方法

控制分站安装位置可以根据机械自身的结构特点进行选择,既可安装在驾驶室、机械底部和侧面,也可安装在驾驶室与车箱连接处等。传感器根据其功能应安装在驾驶室顶部通风处。由于机械在工作时是一个剧烈振动的载体,因此安装在机械上的相关设备需要作加固与防振设计,如图4所示。

图4 车载瓦斯监控系统的安装方法

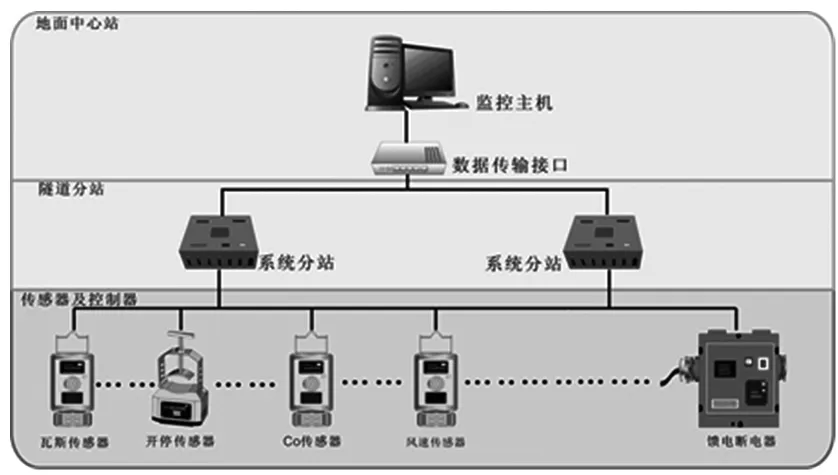

2.3 自动监控系统

由于瓦斯气体构成和赋存状态复杂,产生的危害性极大,该隧道选用KJ-90型煤矿综合监控系统,如图5所示。该系统由地面中心站、监控分站、传感器及控制器组成。系统在工作时主要是采集瓦斯浓度,风速和负压等参数,当一氧化碳、硫化氢、甲烷、一氧化氮及其他参数超过正常范围或者出现其他异常情况时,传感器及控制器会将获得的情况反馈给报警器,报警器就会发出报警信号,系统立即切断电源,实现风、电、瓦斯闭锁功能,达到瓦斯隧道安全生产的目的。

图5 KJ90监测系统结构图

2.3.1 自动监控系统工作原理

本系统主要是采集隧道的瓦斯浓度、风速及风机运行等参数,在洞口机房进行24小时不间断监测;并在以上参数异常的情况下自动报警,并切断工作电源,达到隧道安全生产的目的。

2.3.2 自动监控系统布置

地面中心站设置在离隧道口最近的值班室内,该中心机房主要配备的设备是装有KJ90监控软件的监控主机、数据接口和UPS电源等,另外在监控中心机房和隧道口各设一台信号避雷器以便更好地保护监控设备;在洞口附近安放两台监控分站,在掘进工作面分别放置三台瓦斯传感器、两台风速传感器、两台CO传感器、一台CO2传感器和一台H2S传感器。

图6 掌子面传感器安装的位置

CH4传感器和CO传感器应垂直悬挂在隧道掌子面上方风流稳定、拱顶中央位置,距顶板不得大于20cm,并且不能影响行人行车和隧道正常施工;洞口处甲烷传感器的安装位置与掌子面处的相类似;二氧化碳、硫化氢传感器应该悬挂在掌子面左右两侧拱脚处,离地面距离不超过20cm。风速传感器应垂直悬挂在隧道掌子面后方5~10m且风流稳定的位置,以避免受到掌子面涡流回风的影响。风速传感器安装在垂直悬挂在洞口以里约50m,距离拱顶约2m且风流稳定处,前后100m范围内不得有大型障碍物阻风。掌子面传感器安装位置如图6所示。

当低瓦斯工区瓦斯浓度超过0.5%时,超限处20m范围内立即停止施工并查明原因,加强通风检测;局部瓦斯浓度超过2.0%时,超限处20m附近立即停止施工并切断电源,组织工作人员撤离,进行加强通风处理;开挖工作面风流中、放炮地点附近20m风流中瓦斯浓度超过1.0%时,超限处立即停止施工并切断电源,组织工作人员撤离,查明工作原因,加强通风;竣工后洞内任何处瓦斯浓度超过0.5%时,查明渗漏点,进行整治。当瓦斯浓度下降到在正常范围之内,方可进行正常工作。

2.4 人工瓦斯监测

该系统是对车载瓦斯监控系统和自动监控系统的补充,由于工作人员可以随处移动,能检测到上述机器检测的遗漏点,比较灵活方便。人工瓦斯监控需要配备专职瓦检员;在进入到瓦斯工作区域时,需携带光干涉式甲烷测定器,H2S、CO、N2等有毒有害气体检测仪,保证生产施工的安全

3 防治措施

为保证隧道施工的顺利进行,除了加强隧道页岩气监测外,还须从机械设备、供电、通风及隧道施工等方面加强防治。

1)隧道运输方式采用无轨运输:挖掘机、装载机、运渣自卸汽车及砼运输车必须进行防爆改装,挖掘机辅助装载机挖、装,使用自卸汽车运输,二次衬砌采用防爆模板台车衬砌,在洞外集中搅拌砼经防爆砼运输车运输,由泵送入模;

2)隧道供电方式采用双电源,供电系统做到三专、两闭锁,同时设置接地保护;所有电气设备必须防爆,电缆及照明设备必须防爆。

3)隧道通风采用独头压入式,风筒抗静电、阻燃,风量根据隧道剩余长度及洞内作业强度进行计算,然后选择合适风机,为减小页岩气体与风筒间的摩擦,掌子面附近许安装喷水系统。

4)页岩气段采用湿式钻孔,采用矿用炸药及电雷管起爆,光面爆破。隧道开挖之后立即支护封闭成环,及时完成二衬作业,减少页岩气的涌出。

4 结 论

1)对于高瓦斯隧道,应建立超前地质预报,车载瓦斯监控系统,KJ-90型煤矿自动监控系统及人工监测综合监测系统,可全天候不间断进行监测,防止高瓦斯隧道发生爆炸事故,在马嘴隧道施工中运用成功,效果明显。

2)瓦斯隧道在机械设备、供电、通风及隧道施工等方面加强防治与管理,也是保障隧道施工安全的必要条件。