集输系统垢下腐蚀特性研究

田守成,周凯丽,尹焱灵,张 登

(中国石油大学 胜利学院 油气工程学院,山东东营 257061)

1 引言

垢下腐蚀问题广泛存在于油气集输系统的管线和换热装置中。传热面结垢会使垢下形成与敞开体系差异明显的闭塞微环境,使垢下腐蚀行为表现为显著的局部电化学腐蚀特征。由于垢下腐蚀速率大且检测困难,往往会造成突发性腐蚀事故,因此,对垢下局部腐蚀特性的研究意义重大。

2 试 验

2.1 实验介质

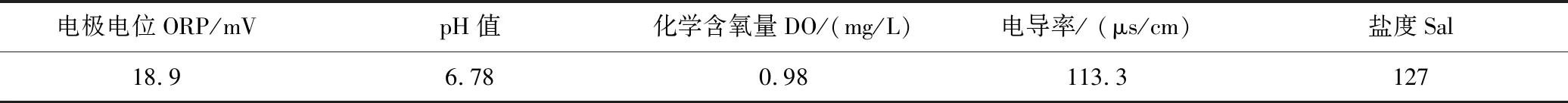

以桩西集输联合站为例,站场采集的站场污水。在室温下分别用inolab和photolab测得其水质参数如表1和表2。

表1 集输站场水质参数

表2 集输站场水质离子浓度 mg/L

经分析,改站场水质中Cl-含量较高,矿化度较高,属于易结垢,易引发垢下腐蚀的介质。工作电极试样材料为集输系统中管线和换热装置金属材质:Q235钢材,尺寸φ10mm×2mm。

2.2 实验装置

实验所用装置为CS350电化学工作站。CS 系列工作站内置 DDS 和双路信号相关积分电路,提高了交流阻抗的测量精度,测试频率范围为 1MHz~10μHz,可以自动进行开路电位下或任意直流偏压下的电化学阻抗测试,内置直流偏置补偿电路可有效地提高交流信号的测量精度。激励正弦波的幅值可以在 0~±2.5V 范围内进行任意设定。阻抗测试输出的数据格式与 ZView 兼容,可以直接调用 ZView进行阻抗谱分析。CS350H 电化学工作站还可输出正弦波、方波、三角波、锯齿波、脉冲波等,输出频率 0~100kHz。CS 系列仪器均具有按设定时间间隔自动定时测量的功能。CS2350H 双恒电位仪内置两套恒电位/恒电流仪,可用于旋转圆盘圆环电极测试和氢原子扩散系数测量。

2.3 实验设计

考虑到油田集输系统水质的不稳定性,即随着时间变化,水质参数有所差异。在实验研究过程中,忽略次要因素,重点考虑垢下腐蚀的诱导因素。垢下腐蚀也是局部腐蚀的一种,即金属表面局部产生小孔腐蚀并扩展。

孔蚀是一种常见的局部腐蚀,它的特点是所形成孔的深度远大于直径,孔口一般有腐蚀产物覆盖,孔蚀的起源一般要经历一个诱导期以形成孔蚀核。孔蚀核的形成与金属本身的材质有关,如某些部位有缺陷、露头位错、有硫化物夹杂等;同时也与介质有关,如某些离子在金属表面吸附,特别在含有大量氯离子的介质中,氯离子的离子半径小,电负性大,穿透能力极强,最易与金属保护膜的某些离子置换,从而形成蚀核,多数蚀核继续长大形成蚀孔。导致蚀孔迅速深挖的一个很重要的原因是蚀孔在发展过程中形成了闭塞电池,产生自催化效应。

形成闭塞电池后孔内金属的腐蚀动力来自两方面,一方面是孔外的大阴极对孔内小阳极产生阳极极化,导致孔内金属溶解;另一方面是孔内介质的酸化对孔内金属产生的腐蚀[2]。

结合孔蚀机理和前期工作中的水质分析可知,其主要诱导因素为引发结果的钙镁离子和引发小孔腐蚀并扩展的氯离子。因此实验设计如下:

(1)实验室配置水质参数,调整其矿化度和氯离子浓度模拟生产现场水质,测量极化曲线。

(2)改变矿化度和氯离子浓度(增加),依次扫描极化曲线。

(3)分析实验曲线,总结规律。

2.4 实验过程和结果

模拟站场污水的Cl-浓度,改变Cl-浓度和恒温条件,对不同离子浓度下试样电极进行开路电位和动点位扫描分析。在配比好模拟的水质溶液后,进行实验装置的连接,绿色电极夹与工作电极WE相连,黄色电极夹与参比电极RE(饱和甘汞电极)进行连接,测量出工作电极与参比电极之间的电势差,电化学工作站自动逆推出工作电极的电位,红色电极夹与辅助电极CE相连,这时辅助电极(260铂金电导电极)与工作电极之间形成闭合回路,在CS studio工作界面自动生成时间电位的曲线。金属的耐蚀性与开路电位的值呈正相关,曲线上拟合出的开路电位,即自腐蚀电位,不断变负,初步的判断出试样的耐蚀性是在变差的,在开路电位测试完毕后,进行动电位扫描,分别扫描出阳极段和阴极段电流电位的关系极化曲线,扫描完成后,通过曲线拟合中自动拟合tafel斜率对曲线进行自动处理,找出该参数设置下的腐蚀电流,由腐蚀电流与腐蚀速率成正比,利用电化学工作站推算出的腐蚀速率,进而对测试试样的耐蚀性进行数据分析。

利用腐蚀防腐实验室的CS350电化学工作站进行极化曲线的拟合,并不断改变实验试剂中的Cl-以及温度参数见表3,分别测试同一浓度在不同温度下的极化曲线[3]。

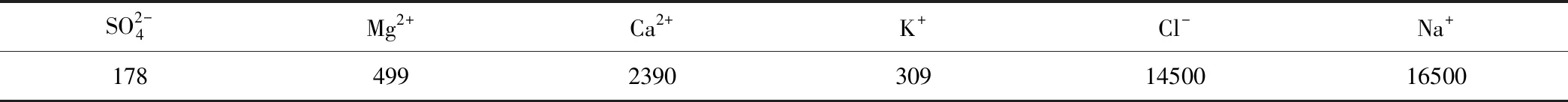

介质为0.16 mol/L Nacl溶液,分别在30℃ ,40℃下的极化曲线见图1。

图1 30℃ 40℃0.16 mol/L Nacl中极化曲线

介质为0.32mol/L Nacl溶液,分别在30℃ ,40℃下的极化曲线见图2。

图2 30℃ 40℃,0.32 mol/L Nacl中极化曲线

介质为0.64mol/L Nacl溶液,分别在30℃ ,40℃下的极化曲线见图3。

图3 30℃ 40℃,0.64 mol/L Nacl中极化曲线

表3 Nacl浓度和温度参数

2.5 实验分析

(1)对Q235普通碳素结构钢试样腐蚀后的形貌进行观察,其材料种类,试验条件,腐蚀体系等均与极化曲线测试的条件一致。其表面已由之前的银白色金属光泽,变为暗褐色。实验结束后水质颜色由之前的无色,转变为明显的橙黄色。碳素钢表面的形态也从原始状态的光滑平整,腐蚀为表面带有碎屑且凹凸不平。如图4所示。

图4 Q235碳素钢表面腐蚀形态

(2)根据拟合出的时间-电位曲线,随着腐蚀时间的增长,腐蚀电位逐渐变负,试样电极的腐蚀状况逐渐加重。

(3)控制变量温度相同时,随着Cl-浓度的增加,试样电极的腐蚀电流逐渐增大,拟合出的腐蚀速率也相应增大;当控制浓度相同时,模拟水质参数条件,随着温度的升高,在一定范围内,腐蚀电流逐渐减小,腐蚀速率相应减小。

3 结论

(1)随着Fe2+被置换出来,并不断积累,造成正电位过剩,又由于Cl-具有极强的穿透性,透过金属保护膜,以保持电荷平衡,从而加剧腐蚀。

(2)利用改变实验中不同Cl-浓度,并在同一温度下的实验条件,发现随着Cl-浓度的增加,自腐蚀电位越负。

(3)通过对动电位扫描中,阴阳极段自动tafel曲线的拟合,根据曲线的发展规律,得出随着Cl-浓度的增加,自腐蚀电流也不断增加,又由于腐蚀电流与腐蚀速率呈正比,所以推测随着Cl-浓度的增加,腐蚀速率不断加快。

(4)腐蚀终点的电流值随温度的升高而增加,而且腐蚀终点的电流值随Cl-浓度的升高而增加。