多变量下白萝卜热风干燥特性及数学模型

李坤, 李明, 高萌, 孙伟

(1.云南师范大学 物理与电子信息学院,云南 昆明 650092; 2.云南师范大学 太阳能研究所,云南 昆明 650092)

1 引 言

新鲜萝卜水分含量较高,不易长时间储藏[1-2],因此有必要对其进行干燥;现今萝卜的干燥主要是通过自然晾晒,卫生条件差,生产效率低[4].针对上述问题,学者们研究了一些新的干燥方法[4-6],但与这些干燥方法相比,热风干燥[7-8]具有成本低、处理量大、操作简单等优势,仍是目前脱水蔬菜加工采用的主要干燥方法.

汪照[9]、高蔓[10]等理论分析了热风干燥萝卜的数学模型,得出Page模型能较好地描述萝卜热风干燥的失水过程;彭桂兰等人[11]用BP神经网络建立了萝卜丝干燥数学模型;黄珊等[12]建立了预测白萝卜在热风干燥过程中水分比随着时间变化的数学模型;吕俊龙等[13]建立了预测白萝卜在不同温度下失水过程的数学模型;上述研究只是针对单一的干燥条件,而热风干燥是一个传热传质同时进行的过程,其干燥效率受到温度、风速、铺料密度的综合影响,因此本文开展了白萝卜在不同温度、风速、铺料密度下的热风干燥实验,分析不同干燥变量对白萝卜干燥特性的影响规律,建立关于温度、风速和铺料密度的多变量干燥数学模型.

2 材料与方法

2.1 材料

新鲜白萝卜:购于云南省昆明市菜市场.

2.2 实验设备

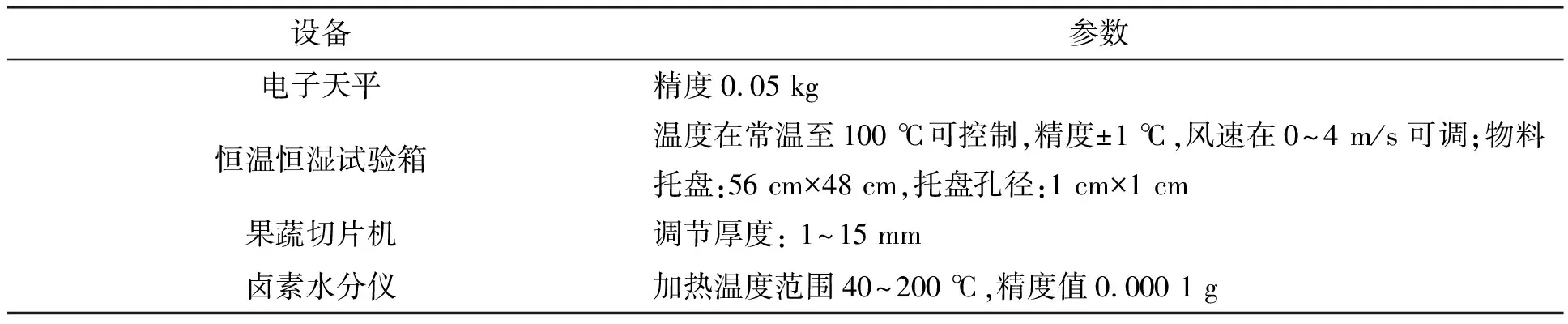

实验设备参数如表1所示.

表1 实验设备参数

2.3 白萝卜干燥实验设计

2.3.1 实验步骤

新鲜的白萝卜清洗、沥干、去皮,均匀切成5 mm薄片,进行称重,平铺在4个56 cm×48 cm大小的孔状托盘内,每层托盘的间距为10 cm,每层均摊同样质量的物料,进行烘干,在干燥过程中每0.5 h称取物料质量,当干制品的湿基含水率不大于8%时停止干燥.

2.3.2 实验设计

分析白萝卜干燥特性与温度、风速和铺料密度的关系,实验方案的设计如图1.

图1 实验方案

2.4 实验指标

2.4.1 初始含水率

白萝卜样品的初始含水率按照《食品中水分的测定GB 5009.3-2010》进行测定.通过卤素水分仪多次测试白萝卜片的初始含水率,其范围为93.86%~94.78%,结果取平均值为94.63%.

2.4.2 热风干燥参数

计算不同时刻白萝卜的干燥速率和湿基含水率[14-15].

3 结果与分析

3.1 干燥特性分析

3.1.1 温度对白萝卜热风干燥特性的影响

固定风速2.5 m/s,相对湿度20%,铺料密度3.16 kg/m2,考察不同温度对白萝卜热风干燥特性的影响.

由图2可知,白萝卜热风干燥可分为升速和降速两个阶段,升速阶段时间较短,降速阶段较长;随着温度的升高,最大干燥速率越大,干燥时间越短;这是因为升速阶段蒸发的水分主要为自由水.图3的不同温度条件下的湿基含水率曲线表明,温度由50 ℃提高到60 ℃对降低白萝卜湿基含水率的作用比从60 ℃提高到70 ℃明显,因此为保证白萝卜热风干燥效率,降低干燥成本,干燥温度可设置为60 ℃.

图2 不同温度下的干燥速率曲线

Fig.2Dryingratecurvesunderdifferenttemperatures

图3 不同温度条件下的湿基含水率曲线

Fig.3Wetbasemoistureratiocurvesunderdifferenttemperature

3.1.2 风速对白萝卜热风干燥特性的影响

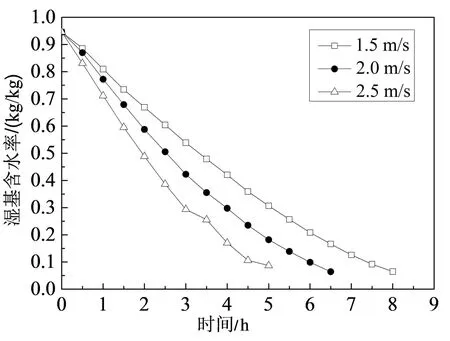

固定干燥温度为60 ℃,相对湿度20%,铺料密度3.16 kg/m2,考察不同风速对白萝卜热风干燥特性的影响.

由图4可知,随着风速的增加,达到安全含水率所需时间缩短;由于不同风速下的干燥曲线之间的间距相差不大,表明风速从1.5 m/s提高到2.0 m/s和从2.0 m/s提高到2.5 m/s,对降低白萝卜湿基含水率的作用相差不大,因此为提高白萝卜热风干燥效率,干燥风速可设置为2.5 m/s.

图4 不同风速下的湿基含水率曲线

Fig.4Wetbasemoistureratiocurvesunderdifferentairvelocities

3.1.3 铺料密度对白萝卜热风干燥特性的影响

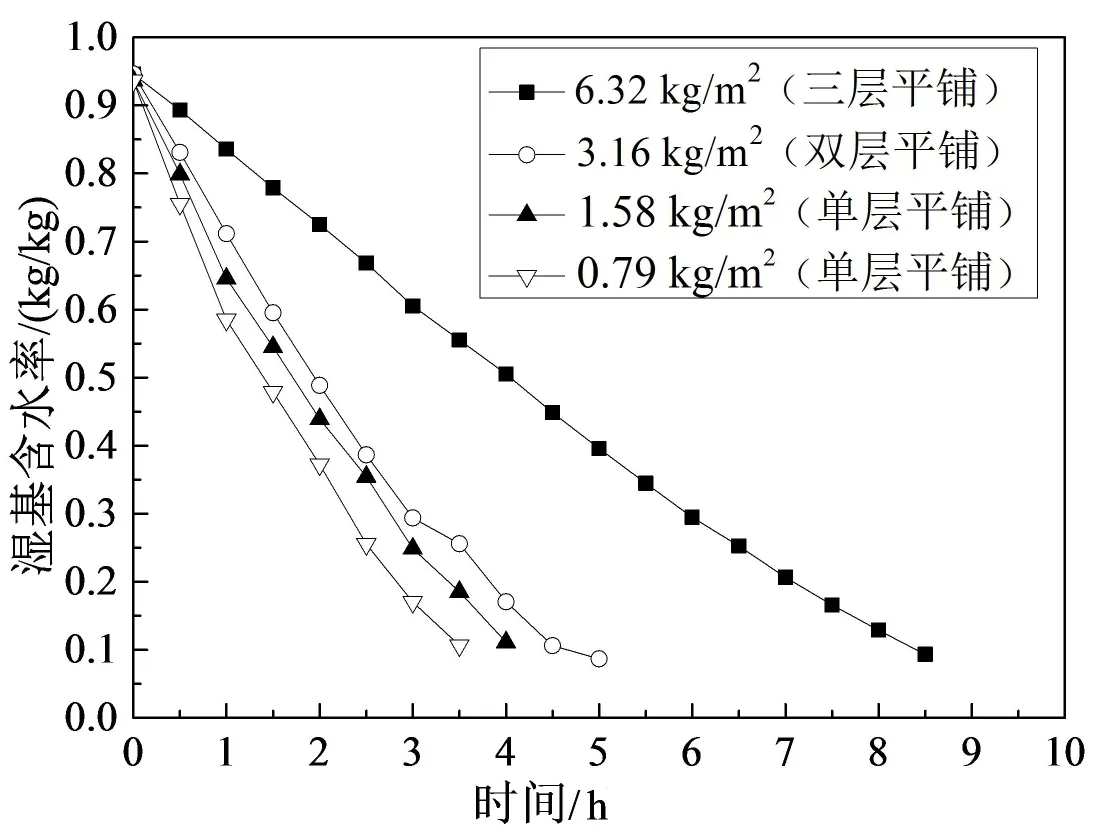

固定温度60 ℃,风速2.5 m/s,相对湿度20%,考察不同铺料密度对白萝卜热风干燥特性的影响.

由图5可知,铺料密度由6.32 kg/m2降低到3.16 kg/m2时,干燥效率大大提高,继续降低铺料密度,对白萝卜湿基含水率的降低作用不太明显;这是因为铺料密度3.16 kg/m2为双层平铺,铺料密度6.32 kg/m2为三层平铺,减少了物料与干燥介质的接触面积,导致干燥时间延长,能耗增加;因此将铺料密度设置为3.16 kg/m2较为合适.

图5 不同铺料密度下的湿基含水率曲线

Fig.5Wetbasemoistureratiocurvesunderdifferentpavingdensity

3.2 白萝卜热风干燥的数学模型

3.2.1 热风干燥的数学模型

开展热风干燥的数学模型研究,对预测、调控和优化农产品的干燥过程有重要意义,中外学者通过对不同物料的干燥实验,总结出3种干燥数学模型[16-18],如表2所示.

表2 干燥数学模型

表2中:MR是水分比;t是干燥时间;K是干燥速度常数;A是待定速度系数;n是幂指数;均是与干燥条件有关的常数.

3.2.2 白萝卜热风干燥数学模型的确定

相关系数R2、卡方值χ2、均方根误差RMSE三个参数可以用来评判干燥数学模型拟合程度的优劣:R2越大,χ2和RMSE越小,说明拟合程度越好[19].采用3种干燥数学模型对白萝卜片的热风干燥实验数据进行拟合,拟合结果表明Page模型对实验数据的拟合度最高.

表3 模型误差结果

3.2.3 白萝卜热风干燥数学模型的建立

利用origin软件对实验数据进行拟合,可得到白萝卜热风干燥数学模型中各待定参数的回归方程[20].Page模型中的参数K、n与温度T、风速U和铺料密度φ有关,对同一参数具有不同个数的自变量的回归方程进行比较时,还必须考虑方程所包含的自变量个数的影响,因此选择决定系数Rc和相关系数R2两者最大时的回归方程.

通过全面的拟合(表4给出了部分拟合结果),可得到:

①参数K与温度、风速的关系为

K=a0+a1T+a2T2+b1U

(1)

②参数K与铺料密度的关系为

K=a0+a1φ+a2φ2

(2)

则参数K与温度、风速、铺料密度的关系可表示为

K=a0+a1T+a2T2+b1U+c1φ+c2φ2

(3)

③参数n与温度、风速的关系为

n=a'0+a'1T+a'2T2+b'1U+b'2U2

(4)

④参数n与铺料密度的关系为

n=a'0+a'1φ+a'2φ2

(5)

则参数n与温度、风速、铺料密度的关系可表示为

n=a'0+a'1T+a'2T2+b'1U+b'2

U2+c'1φ+c'2φ2

(6)

式(3)和式(6)中待定系数a0=-2.690 25,a1=0.089 2,a2=-7.160 17×10-4,b1=0.137 42,c1=-0.025 28,c2=-0.004 43,a'0=2.765 69,a'1=-0.028 12,a'2=2.813 46×10-4,b'1=-0.919 01,b'2=0.229 42,c'1=0.020 29,c'2=0.002 75.将待定系数和K、n的回归方程代入Page模型,即可得白萝卜热风干燥数学模型.

表4 Page模型参数的方程拟合结果

3.2.4 白萝卜热风干燥数学模型的验证

为进一步验证白萝卜热风干燥动力学模型的精确性,取实验中的数据与预测值进行拟合,当实验值与预测值拟合的曲线是线性曲线时,说明优化的Page模型公式对预测白萝卜热风干燥的失水过程具有较高的精确度[21].选择在温度60 ℃,风速1.5 m/s,湿度20 %,切片厚度5 mm,铺料密度3.16 kg/m2条件下的实验数据对优化的Page模型公式进行检验.由图6可知,预测值与实际值拟合的函数为线性函数,R2、χ2和RMSE误差分别为0.998 18、0.002 77和0.013 6,因此优化的Page模型公式能够精确地预测白萝卜的热风干燥在多种变量下的失水过程.

图6 Page模型的检验

4 结 语

实验研究了白萝卜在不同温度、风速、铺料密度下的热风干燥特性,建立了预测白萝卜失水过程的数学模型,得到如下结果:

(1)根据干燥实验结果可以得出,白萝卜片的热风干燥经历了短暂的升速阶段和长时间的降速阶段两个阶段;为提高白萝卜热风干燥效率,干燥温度、风速和铺料密度可分别设置为60 ℃、2.5 m/s、3.16 kg/m2.

(2)Page模型能够较好地预测白萝卜干燥失水过程,建立的Page方程与实际值之间具有较高的拟合度.