催化裂化蒸汽用量优化应用研究

折 磊,于旭飞,李诚华

(1.东营市海科瑞林化工有限公司,山东 东营 257000;2.山东柏森化工技术检测有限责任公司,山东 东营 257000)

催化裂化作为生产汽油、柴油和液化气的主要生产装置,因其具有经济效益较高、建设成本较低、工艺技术快速发展等优点,使其作为石油二次加工工艺的主要手段得到各个国家的高度重视和快速发展[1-4]。随着国家对节能和环保工作的重视,为降低装置能耗、减少环境污染,针对催化裂化装置的工艺技术应用原理的研究、工艺操作条件的优化、设备制造技术的改进等各项研究得到继续发展[1,5-7]。三级旋风分离器和烟气能量回收机组的的不断改进,标志着催化裂化装置在节能降耗方面的发展和进步[10]。但由于近年来石油储量的不断减少以及原油劣质化等问题的日益严重,相关催化剂和工艺技术的研究还需要科研工作者的不断努力;同时,由于实现装置的节能降耗有利于降低能源消耗、降低成本、优化生产、减少污染、保护环境,因此节能降耗问题是目前众多企业面临的重点问题之一[7-9]。

本文针对海科瑞林公司催化裂化装置在实际生产中蒸汽用量较高、蒸汽产汽量较低的状况,通过分析影响蒸汽用量的因素,提出有针对性的操作条件控制措施,进行蒸汽用量优化;并通过分析优化操作前后能耗变化,来确认优化效果。通过蒸汽用量优化操作,节省蒸汽用量的同时增加装置产汽系统蒸汽产量,为后期装置运行节省能耗提供切实可行的操作依据。

1 减少柴油汽提塔汽提蒸汽用量

研究表明,影响催化裂化装置分馏系统汽油、柴油产品是否重叠的影响因素众多[11]。实际操作过程中,在保证汽油、柴油产品质量合格的前提下,常用汽提塔蒸汽用量、分馏塔中段温度作为调节手段进行调节保证汽柴油间形成间隙。提高柴油汽提塔汽提蒸汽用量和分馏塔中段温度,均有利于汽柴油间间隙的形成。公司催化裂化装置在2018年9月2日至2019年3月10日装置运行期间,贫吸收油平均用量为16 t/h,柴油汽提塔蒸汽平均用量1.97 t/h,汽提蒸汽用量较多。若通过工艺操作条件控制降低汽提蒸汽用量,可实现节省能耗的目的。

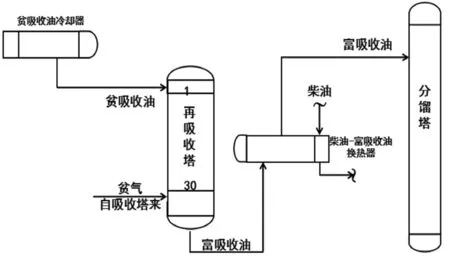

图1 贫吸收油工艺流程简图

图1为装置贫吸收油工艺流程简图。由图可知,贫富吸收油流量相等,适当降低贫吸收油流量,则少量的富吸收油经过与柴油换热后温度升高,引起分馏塔中段温度提高。较高的分馏塔中段温度使塔内轻组分液化几率降低,有助于保证汽柴油间形成较宽的间隙;同时,柴油汽提塔汽提蒸汽用量的调节余地加大,可以适当降低柴油汽提塔汽提蒸汽用量,而仍能保证系统内汽柴油产品不重叠。因此,降低贫吸收油流量是减少蒸汽消耗的一个有效措施。

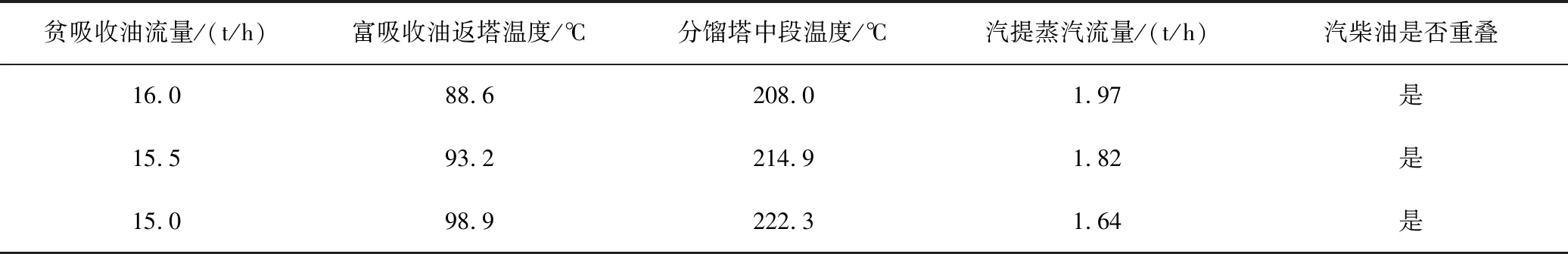

表1 贫吸收油流量对汽柴油的影响

表1为贫吸收油流量变化对汽柴油间隙的影响。为保证数据的代表性,表1每组数据选取为至少一个月内DCS实时操作数据的平均值。由表1可知,贫吸收油量降低至15 t时,柴油汽提蒸汽用量降低至1.64 t/h,汽油、柴油产品均能满足各自的产品质量指标,同时汽柴油间仍能形成一定的间隙。控制贫吸收油流量维持在15 t,柴油汽提蒸汽用量每天可减少7.92吨。

2 减少气分丙烷塔蒸汽用量

公司催化裂化装置经过脱硫和脱硫醇系统产生的精制液化气,输送至气体分馏装置脱丙烷塔塔内实现C3、C4分离。塔底重沸器采用加热蒸汽、分馏塔顶循环回流油(简称顶循油)两种热源同时进行供热。

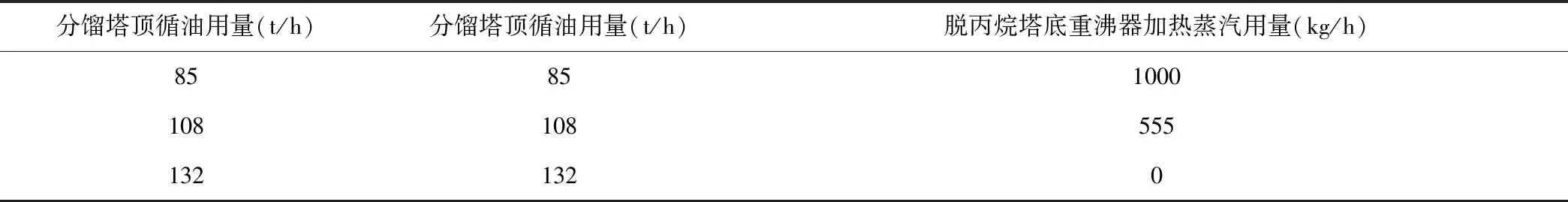

由表2可知,装置在顶循油流量平均为85 t/h时,其进入脱丙烷塔底重沸器做热源热量不足,仍需1000 kg/h的蒸汽用量才能满足脱丙烷塔热量要求。当顶循油流量提高至132 t/h时,脱丙烷塔底重沸器蒸汽用量为0。控制顶循油流量维持在132 t/h及以上,脱丙烷塔底重沸器仅需顶循油供热即可实现脱丙烷塔热量需求,装置每天可节省加热蒸汽24 t。因此,通过调整分馏塔顶循循环负荷,加大顶循循环量,可为脱丙烷塔提供更多的热源,降低蒸汽用量,达到节省蒸汽消耗的目的。

表2 顶循油和加热蒸汽使用量数据表

3 增加产气系统中压蒸汽产汽量

催化裂化装置产汽系统平稳操作时,中压蒸汽由再生外取热器、油浆蒸汽发生器、余热锅炉产生。统计2018年10月1日至2019年1月17日装置运行期间产汽系统外取热蒸汽产气量数据,得出三个月内平均产气量为3.8 t/h,产汽量较低。

研究表明[11],适当提高再生器温度和主风量,实现再生器富氧燃烧,可提高再生器烧焦效果,在保证床层温度不变的情况下,外取热的产汽量明显增加;但氮氧化物排放量易超标。前期装置的烟气脱硝部分SCR脱硝反应器一直未投用,若将其处于常备状态,在氮氧化物含量接近控制指标上限100 PPM时投用,可降低氮氧化物含量,保证氮氧化物排放量合格。

当主风量较低时,蒸汽产气量明显下降;提高主风量,产气量也相应的提高。2019年2月12日至2019年6月23日不断提高主风量,平均产气量显著提高至6.5 t/h,每天多产蒸汽64.8吨,可提供装置本身多处蒸汽需求,显著降低降低公司外购中压蒸汽用量,经济效益显著。

3 结语

本文通过对催化裂化装置能耗影响因素的分析,提出装置在汽提蒸汽和加热蒸汽使用上的不合理之处,通过操作措施优化改进降低装置能耗,同时提出了多产蒸汽的具体解决措施。为实施节能降耗工作提供更多的实践经验和事实依据,并提供了切实可行的改进措施和调节方案,为企业带来可观的经济效益。