非开挖钻机智能化控制研究

徐 松, 牛 民, 林 培

(无锡市钻通工程机械有限公司,江苏 无锡 214000)

0 引言

水平定向钻进是我国目前广泛使用的一种重要钻进方法,可进行公路、铁路、机场跑道、河流、鱼塘和建筑物等的非开挖穿越工程,铺设钢管和PVC及PE管等;同时也可应用于管棚支护、降水工程、观测孔等的钻进工作[1-2]。现有设备基本为全液压驱动,而在智能电控方面均有所欠缺。为弥补传统液压控制功能的不足、提高非开挖设备的适应性。我公司率先提出并成功开发了一款智能化多功能定向钻进系统[3-5],并应用在ZT-55DP型钻机上,完成了多项功能测试,在智能电控方面取得了很大的成绩。2016年,我公司等单位完成的“智能化多功能定向钻进装备的研发及产业化”国际合作项目,通过了无锡市科学技术局验收,并具有相应的科技查新报告。这些研究成果将对水平定向钻进智能电控的发展起很大的推动作用。

1 智能电控技术特点

该智能电控系统是以水平定向钻机现有控制系统为基础,匹配了高性能控制器与电喷发动机的一次全面的功能拓展。

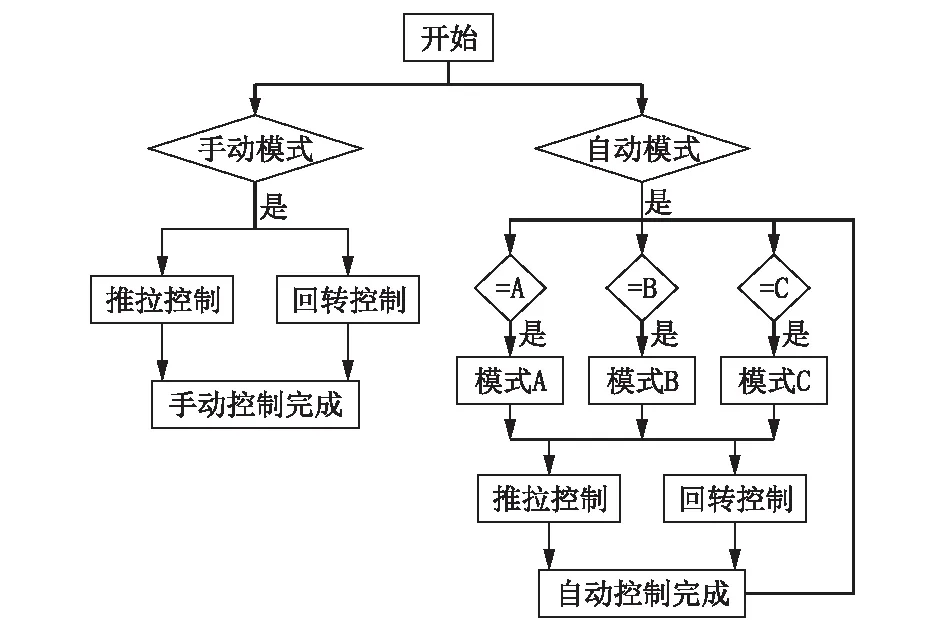

控制模式分为手动控制模式和自动控制模式;液压系统由推拉泵/推拉马达和回转泵/回转马达来完成当前推拉和回转功能(见图1)。控制功能有:手动控制推拉和回转,自动控制推拉和回转,发动机防熄火功能,回转动力头马达安全保护功能,推拉马达安全保护功能,系统压力检测系统,回转马达速度/压力检测系统,系统安全保护/报警系统,发动机数据检测系统,DP700显示系统(见图2)。

该智能电控系统具有如下一系列的技术特点。

(1)利用逻辑电路控制钻机动作。通过工业控制器,输出可控电流,调整液压控制元件去控制各执行元件。

图1 控制模式流程图

图2 DP700显示系统

(2)实时监控系统压力和马达转速,将压力、转速传感器信号输入处理器,能根据负载智能调节液压泵输出功率[6-8]。

(3)CAN总线显示模块,直接显示钻机拉力、扭矩、转速、泥浆泵等参数[9]。

(4)电控柴油机控制显示系统。远程控制柴油机转速,对机油压力、水温等参数进行显示、报警,以及参数异常自动停机和给出异常代码[10]。

(5)推拉设有3个可调整的压力挡位以适应不同地层条件,减小压力波动。

(6)可利用控制软件记录实时数据,为进一步分析对比和性能优化提供依据[11]。

2 关键技术

在该智能电控系统中采用了可变电流来控制泵实际排量输出,且电流能根据负载变化而变化,从而实现输出功率和实际负载匹配。

一般的钻机,在复杂地层钻进过程中,因钻机在“卸扣”和“卡钻”时,由于钻杆反转转速突然增大,易导致马达“吸空”、“超压”、“超速”,造成马达损坏;瞬间压力波动大,液压冲击大,液压系统稳定性差;负载突然增加,发动机易熄火。为解决这些问题,该智能电控系统采用以下关键技术[12]。

对液压马达:

T=ΔpVη

(1)

Pt=Δpq

(2)

式中:T——马达实际输出扭矩,N·m;Δp——马达进出口压力差,Pa;V——马达实际排量,m3/r;η——马达容积效率;Pt——马达理论输出功率,W;q——马达理论流量,m3/s。

在水平定向钻钻机工作中,马达排量V一般保持不变,根据式(1)当实际负载T增加,马达压差Δp相应增加,为保护液压马达,控制其输出功率,根据式(2)可知当马达压差Δp增加,可以通过减小马达流量q来控制马达输出功率。

在当前液压系统中:

Qr=(2π/60)nVrηv=∑q

(3)

式中:Qr——泵实际输出流量,m3/min;n——发动机实际输出转速,r/min;Vr——泵实时排量,m3/r;ηv——泵容积效率。

根据式(3),马达流量q由泵实际输出流量Qr决定,在发动机转速n一定的情况下,可以通过调整泵实时排量Vr来增减系统流量,从而改变泵和马达的实际输出功率。

2.1 马达保护智能控制

马达保护基本原理如图3所示。

图3 马达保护原理图

2.1.1 “超速”

“超速”指马达在使用过程中实际转速大于马达额定转速的情况,在水平定向钻施工中较为常见。为防止这种情况出现,预设两个低于马达额定转速的转速值n1和n2(n1 对电控液压柱塞泵其控制电流决定其斜盘角度,斜盘角度决定其实际排量大小和方向。减小泵的控制电流相当于减小泵的排量的过程,与之对应的液压马达流量减小,转速和功率下降,以此达到马达防“超速”。 2.1.2 “超压” “超压”为马达在使用过程中实际压力大于马达额定压力的情况,在水平定向钻施工中也经常出现。P为油泵压力调定值,正常工作理论上马达压力不会超过油泵压力P,为防止瞬时“超压”出现,预设两个低于马达最大使用压力值的压力值p1和p2(p1 对电控液压柱塞泵其控制电流决定其斜盘角度,斜盘角度决定其实际排量大小和方向。减小泵的控制电流相当于减小泵的排量的过程,与之对应的液压马达流量减小,转速和功率下降,以此达到马达防“超压”。 2.1.3 “吸空” “吸空”是指马达在工作中,低压侧压力过低的情况。尤其是“卸扣”工况,持续时间短但瞬间压力和转速变化非常大,更加容易发生“吸空”现象。经过多次实际工况测试,泵基本的排量补偿很难保持其补油压力稳定,这里通过在补油泵侧加入蓄能器,并将推拉和回转补油泵相连。以此大大增加“卸扣”瞬间马达补油量,缓解马达“吸空”现象。 系统设定了3个不同的给进压力工作挡位,适应不同地层条件和不同的施工工况。每个压力工作挡位能在压力范围内对压力进行调整,有效减小压力波动。 初设3个自动挡位15、20、25 MPa。每个压力挡位压力浮动值为15±10%、20±10%、25±10% MPa。在每个压力挡位工作时,系统压力若小于压力挡位设定值,系统将减小油泵排量,系统对压力进行补偿,直到压力值达到当前压力浮动值;当系统压力大于压力挡位设定值时,系统将增加油泵排量,系统压力降低,直到压力值达到当前压力浮动值。以此过程平衡在平稳钻进过程中的压力,并把系统压力值稳定在浮动范围内。 通过智能电控系统与液压系统相结合来共同控制钻机各工况,系统自动匹配速度与压力参数,可消除高速马达压力冲击,提高其使用寿命。实现负载与钻机功率合理匹配,合理利用柴油机能量,达到节能降耗。 发动机防熄火功能采用发动机转速信号记忆的方式进行控制。当发动机工作在某一固定转速时,通过控制面板上的发动机转速记忆信号开关,保存发动机的请求转速,然后控制器通过当前发动机转速的速度差曲线来计算并控制当前推拉泵的排量,从而达到发动机防熄火的功能[13-15];当系统检测到发动机速度慢慢接近发动机正常的工作的状态下,系统自动增加当前推拉泵的排量,直到推拉泵的排量回到自动的控制的排量(如图4所示)。 图4 发动机防熄火原理图 通过在系统中加传感器,用测试仪采集电液系统工作数据(见图5)。在模拟工况和实际钻进工况测试(见图6),测试节点与对应传感器规格见表1。 3.2.1 马达压力 回转马达“超压”测试数据如图7所示。匹配当前负载,设置p1为20 MPa、p2为25 MPa。 其中,电控手柄移动的比例量(-10000~10000),通过电流(18~85 mA)去控制当前泵排量的大小和方向。为数据采集与计算方便,用手柄移动比例量代替电流值,更好的显示输入输出关系。 图5 测试仪器 图6 测试现场 序号测试节点传感器规格1推拉马达A口压力P10~600 bar 压力传感器2推拉马达A口流量Q115~300 L/min流量计3推拉马达B口压力P20~600 bar 压力传感器4推拉马达转速V1马达自带转速传感器5推拉泵补油压力P50~60 bar压力传感器6回转马达A口压力P30~600 bar压力传感器7回转马达A口流量Q215~300 L/min流量计8回转马达B口压力P40~600 bar 压力传感器9回转马达转速V2马达自带转速传感器10回转泵补油压力P60~60 bar压力传感器11推拉手柄信号V1±30 V 电压模块12回转手柄信号V2±30 V 电压模块 注:1 bar=105Pa。 从图7中可以看出: (1)当压力>20 MPa,泵的控制电流开始减小,压力上升变缓。 (2)泵控制电流能根据负载自行调整,保证压力输出稳定。 (3)最大压力为25 MPa,稳定输出压力值在预设压力范围内。 图7控制电流与回转马达压力关系曲线 Fig.7Relation curve of control current vs rotary motor pressure 过程分析: 开始阶段为空载回转阶段,手柄动作控制手柄给定电流,此时手柄动作恒定,马达实时压力恒定约4 MPa。系统稳定运行,实时压力小于设定值,回转系统不做调整。回转泵输出电流与手柄给定电流一致。 然后回转负载增大,压力提升,当实时压力超过第一设定值20 MPa时,回转系统做第一次调整。当系统压力继续上升,达到第二设定值25 MPa,输出电流进行第二次调整。由于回转泵排量变化,马达实时压力在两挡之间变化,此时负载继续增大,为满足工作需求,电流增大,压力趋于稳定,并在设定值以内。负载与泵排量达到平衡,保证回转效率最大化。在这个阶段通过实时压力曲线可得到经过控制器调整后压力在22.9~24.6 MPa之间波动,持续工作压力波动小于2.7 MPa。 手柄逐渐回到中位,电流随之减小,压力也缓慢变小。当手柄到达中位,回转连通开启,马达AB口连通,压力得到释放,系统得到有效保护。 3.2.2 压力波动 压力波动测试数据分为手动模式(图8)和自动模式(图9)。其中手动控制中,所有数据不经过控制器对比计算直接输出,而自动控制模式下,压力智能调节功能启用,手柄输入信号以及马达、泵反馈信号需经过控制器对比计算得到相应输出信号。当前自动挡位压力设定值为10 MPa。 图8手动模式控制电流与压力关系曲线 Fig.8Relation curve of current vs pressure under manual mode control 图9 自动模式控制电流与压力关系曲线 对比手动模式数据,可以看出自动模式有以下特点: (1)泵控制电流能在工作压力挡位内自动调整。 (2)总体压力稳定,液压冲击小。 (3)当手柄控制电流突然变化时,压力过渡平缓。 过程分析: 压力:开始阶段,自动模式下由于泵的排量补偿功能,且初始排量不稳定,为适应当前负载,对应马达的实际压力会在短时间内出现几次振荡,在之后的过程中,即使手柄控制电流变化,马达实际压力均非常稳定。从图9中可知,实际压力高于设定压力10 MPa,泵的排量在一定程度内减小,实时压力也会相应减小,但根据式(1),压力由负载决定,因此实时压力会因为外界负载而增加,直到两者达到平衡。在水平定向钻施工中,实际负载会持续波动,实时压力也会不同波动,而且相比手动模式(见图8),压力波动更为平滑,压力冲击小。 功率:在发动机转速一定的条件下,给进泵的功率仅与泵排量和压力成比例,与手动模式不同,当手柄推拉量不变时,当负载超过额定值时泵排量有明显减小。一方面能合理调整功率,与实际负载相适应;另一方面当出现瞬时高负载时,泵提前减排能明显缓解发动机掉速,合理保护发动机。使整个液压系统适应性更强。 该智能电控系统经过多次现场调试,通过了本单位及第三方——丹佛斯动力系统(浙江)有限公司应用开发中心的测试,其结果都表明该电液系统符合水平定向钻机应用技术要求。 (1)电控系统具有发动机防熄火功能,且测试及使用过程中发动机均未出现熄火情况。 (2)通过电控程序设定,限制自动挡时回转马达最大转速。 (3)钻进工况自动挡时,电控系统自动调节泵排量大小,使得压力冲击小于3 MPa。 (4)电控系统的响应迅速。 (5)马达低压测压力>1 MPa。 (6)电控部件满足防尘防水要求。2.2 给进压力智能调节

2.3 柴油机防熄火

3 智能化电控性能测试

3.1 测试方法

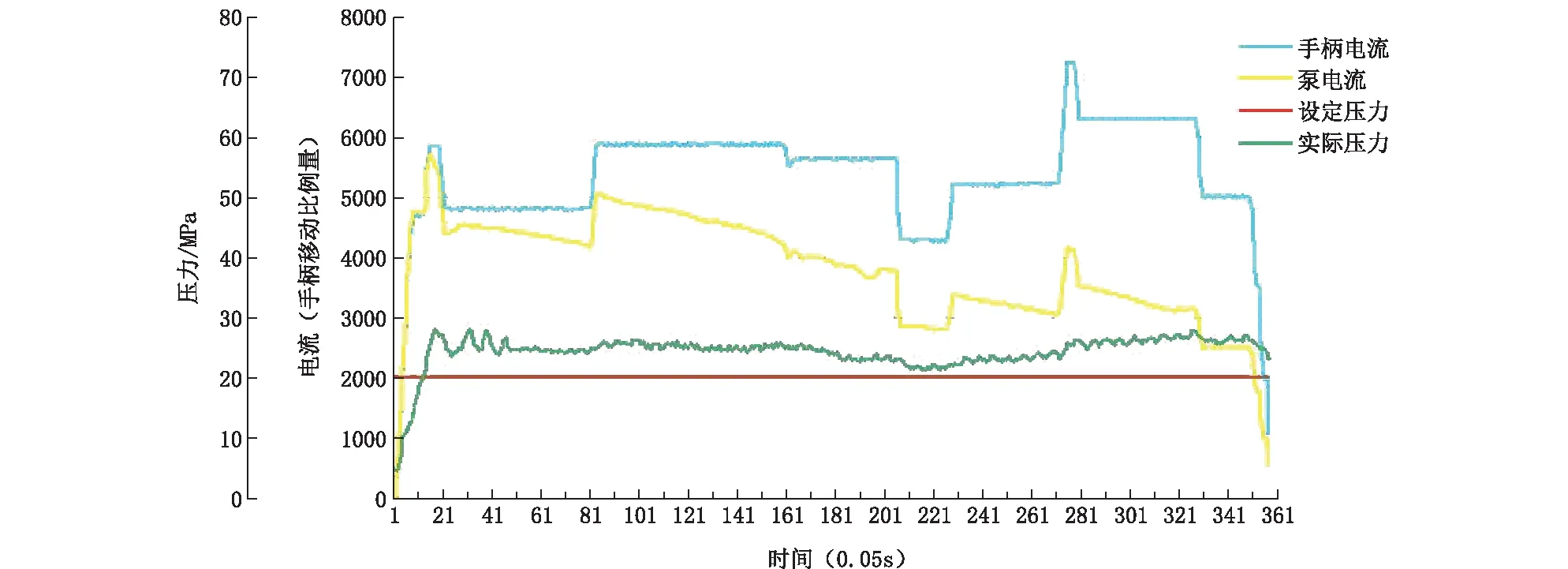

3.2 测试数据分析

4 结语