旋冲螺杆钻具在临盘油田的试验应用

王甲昌, 张海平, 张仁龙, 玄令超

(中国石化石油工程技术研究院,北京 100101)

0 引言

国内外的理论研究和试验均证明,旋冲钻井技术可以大幅度提高硬地层钻井效率[1-4],降低钻井成本,但目前国内外冲击钻井工具普遍存在寿命低、技术不成熟等问题。旋冲螺杆钻具作为国内最新研制的一种新型冲击钻井工具,集合了冲击钻井和螺杆钻井的各自优势,能够适用于直井、定向井以及水平井钻井,可以有效解决硬地层提速、定向钻进托压[5]等钻井难题。旋冲螺杆钻具在临盘油田直井和定向井的试验应用,提高了试验井段钻进速度,降低了定向钻进摩阻,取得了良好的提速提效效果,显示了该工具良好的应用前景。

1 旋冲螺杆钻具结构原理

1.1 主要结构

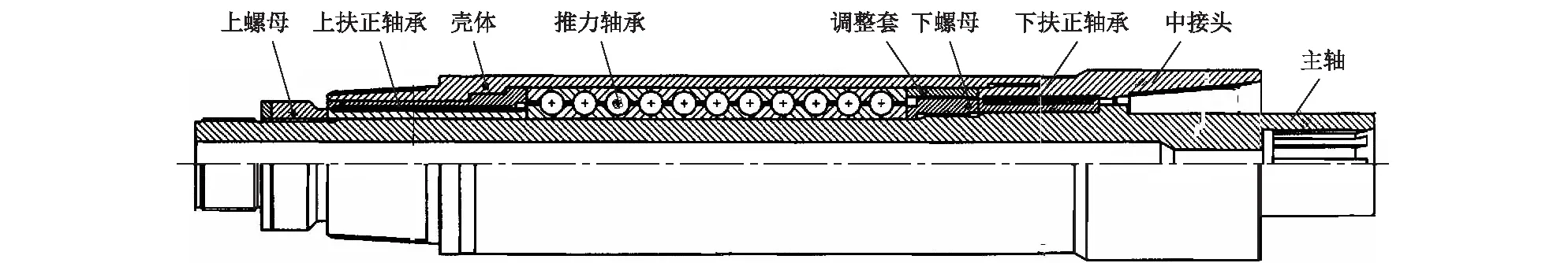

旋冲螺杆钻具主要由旁通阀及马达动力总成、马达驱动轴总成、冲击发生机构组成(如图1所示)。该工具上部与钻铤或钻杆连接,下部与钻头连接。

旁通阀及马达总成为常规螺杆钻具的上部主要部件,马达驱动轴总成由常规螺杆钻具部件改制而成,由上述部件组成的特制螺杆钻具为钻头和冲击发生机构提供转速和输出扭矩。旋冲螺杆钻具马达

图1旋冲螺杆钻具结构

Fig.1Structrue of rotary-percussive PDM

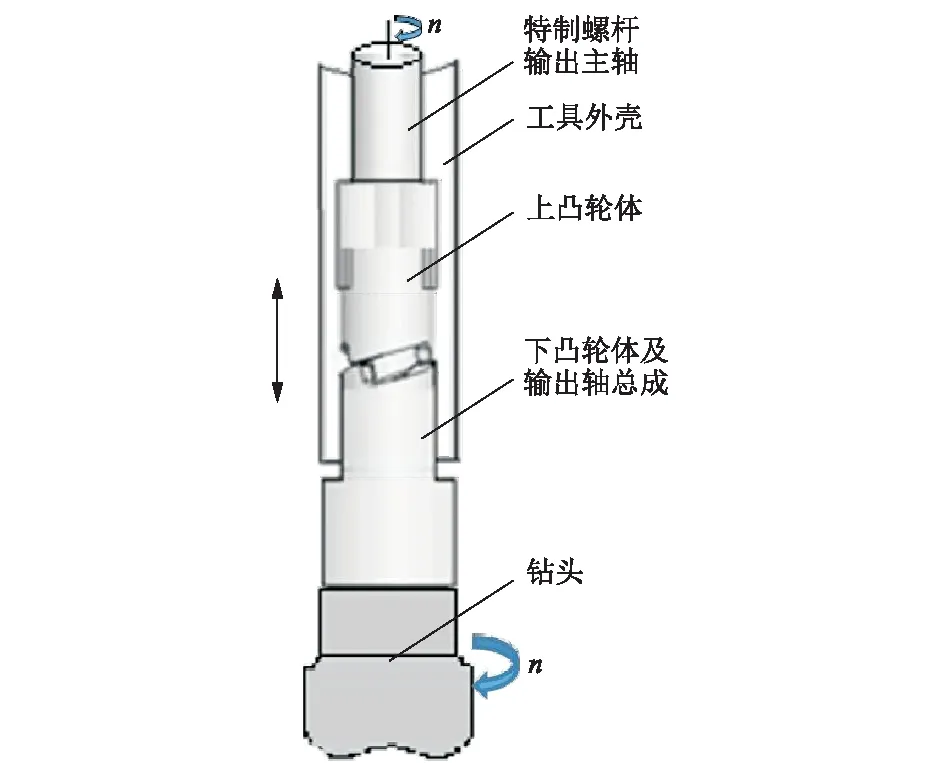

驱动轴总成的传动轴(见图2)由常规螺杆钻具驱动轴总成改制而成,其输出主轴与冲击发生机构主轴通过花键联接;马达驱动轴总成外壳可以根据现场需要选择直外壳或弯外壳,以满足直井或定向井钻进需求[6-7]。冲击发生机构内部设计有一对啮合的凸轮机构,上凸轮体固定在工具外壳上,下凸轮体与工具输出轴通过螺纹连接为一体,可以实现既驱动钻头旋转,又对钻头产生轴向冲击(如图3所示)。

图2旋冲螺杆钻具传动轴结构

Fig.2Structure of the drive shaft of the rotary-percussive PDM

1.2 工作原理

旋冲螺杆钻具既可用于复合钻进,也可以用于滑动钻进。钻进时钻井液驱动特制螺杆钻具输出扭矩和转速,通过特制螺杆输出主轴驱动冲击发生机构下凸轮体及输出轴总成和钻头同步转动,同时依靠冲击发生机构上、下凸轮体的啮合驱动工具外壳及上部钻具产生轴向往复运动,实现钻头高速旋转条件下的冲击破岩(见图3)。

图3 旋冲螺杆钻具工作原理示意

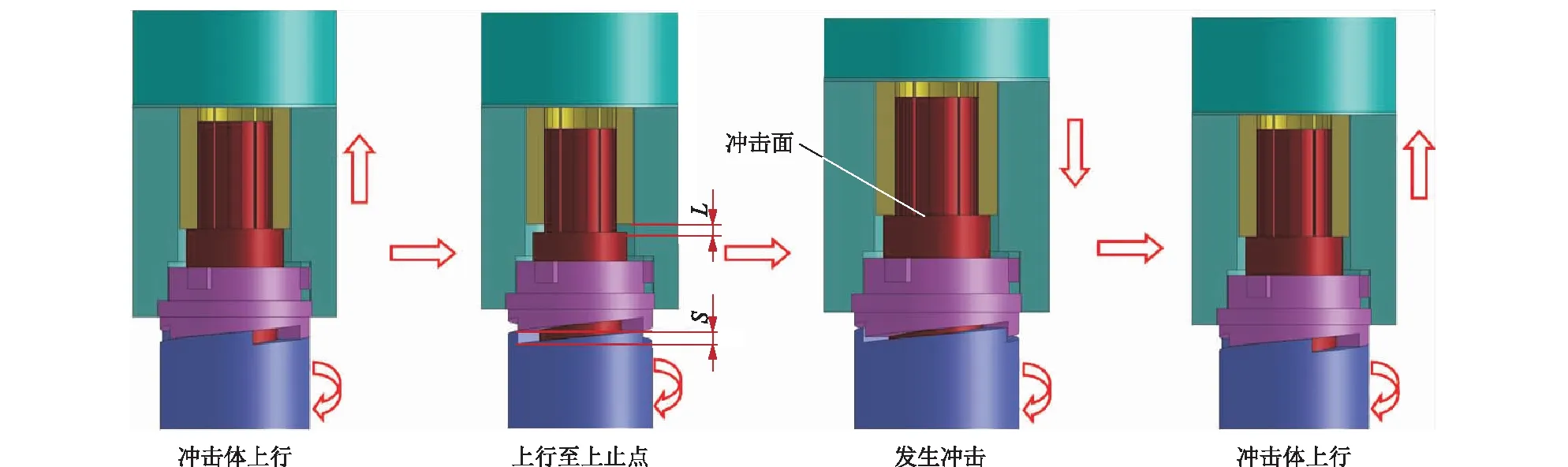

如图4所示,钻进过程中,假定输出轴开始转动时下凸轮与上凸轮齿面啮合,下凸轮将驱动上凸轮上行,上凸轮则驱动冲击发生机构外壳体、特制螺杆钻具及与螺杆上部相连接的钻具同步上行;到达上止点后,在钻压的作用下,上凸轮与特制螺杆钻具及与螺杆上部相连接的钻具将下行对钻头产生轴向冲击;如此往复,实现钻头高转速下的高频旋冲钻进,提高破岩效率及钻进速度。为了提高冲击寿命,需避免凸轮组啮合齿面受到轴向冲击,因此将工具的冲击面设计在特制螺杆传动轴主轴与冲击发生机构输出轴的连接花键轴肩处,为此需合理选择、优化花键联接长度,使输出轴与螺杆传动轴的花键轴向滑动距离L小于凸轮啮合面的螺旋升程S。当工具提离井底循环时上、下凸轮体不再啮合,停止冲击,以延长工具的冲击寿命;工具在冲击作用失效后(上、下凸轮体啮合齿磨损),可相当于常规螺杆钻具继续使用。

由于该工具为纯机械装置组成,在对钻头产生冲击的同时,还可以驱动井底钻具产生轴向良性振动,且对MWD/LWD没有影响。应用于大摩阻定向井段滑动钻进时,工具产生的轴向振动将钻具与井眼之间的静摩擦转变为动摩擦[8-10],降低钻具摩阻,既可以有效传递钻压,保护钻具及钻头,又可以在大斜度井或水平井中替代水力振荡器+导向马达钻具组合[11-12],提高定向钻进效率。

图4旋冲螺杆钻具冲击过程

Fig.4Impact process of the rotary-percussive PDM

2 工具的冲击性能分析

工具冲击原理表明,其冲击功和冲击力的大小与钻压正相关,钻压愈大,冲击功和冲击力越大。现场可以根据实际工况选择不同参数的螺杆马达、钻进参数,以适应不同钻头、不同地层的破岩需要。

通过理论计算分析,当旋冲螺杆钻具上部钻具长度超过300 m时,钻柱长度对冲击功的影响可以忽略,凸轮机构推动钻柱上移所需要的推力基本等于钻压值,工具冲击功W的值也基本等于钻压与冲程的乘积,即:

W=Tgh

式中:W——冲击功,J;T——钻压,N;h——冲程,m。

实际钻井中,可以通过调整钻压随时改变冲击功的大小,可以实现旋冲钻井及时根据地层岩性的变化调整冲击功大小。

基于冲击破岩理论研究成果,对于Ø215.9 mm井眼,中硬地层冲击破岩的冲击功一般为300~450 J。本工具冲程为10 mm,按实际钻压一般取值40~60 kN,此时工具冲击功W为400~600 J,可以满足中硬地层冲击破岩需要。

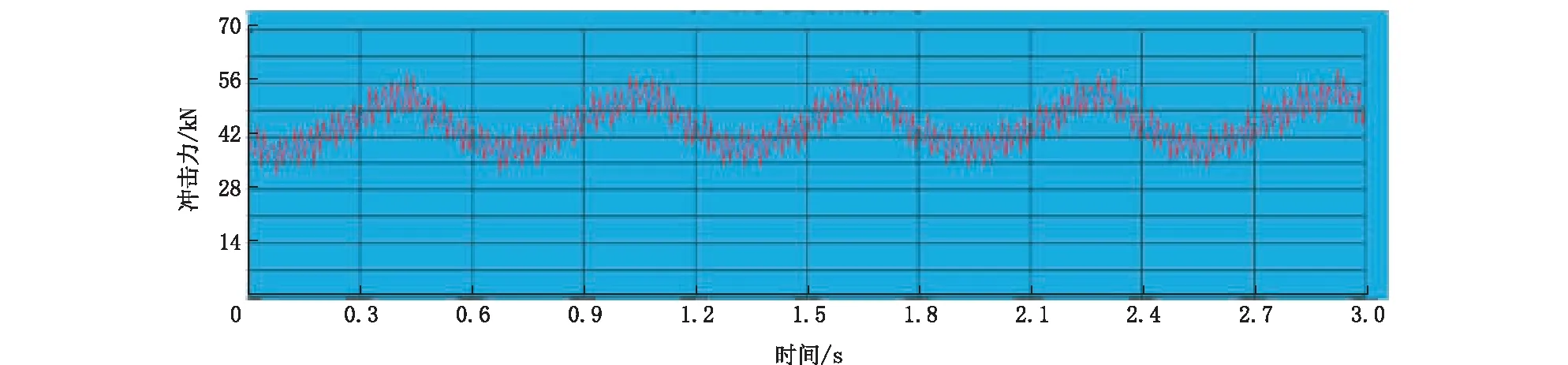

为了评价PDC钻头与旋冲螺杆钻具之间匹配的可靠性,在模拟试验井测量了旋冲螺杆钻具工作时对钻头的冲击力数值。图5是旋冲螺杆钻具在钻压50 kN、某一排量条件下的冲击力数据采集曲线图,可以看出旋冲螺杆钻具的冲击力曲线为正弦曲线,亦即在实钻中钻头承受的是按正弦曲线周期性变化的钻压,这种周期性变化的钻压对于减少钻头周向粘滑振动、保护钻头是有益的[13]。

图5冲击力采集曲线

Fig.5Sampling curve of impact forces

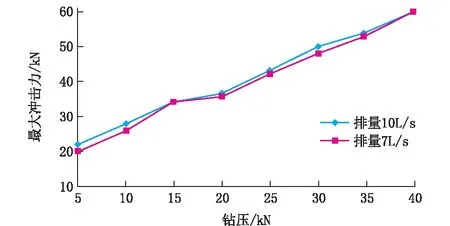

图6是排量为7、10 L/s下最大冲击力与钻压的关系曲线图,可以看出旋冲螺杆钻具的最大冲击力与钻压成线性关系,钻压越大冲击力越大,但与排量关系不明显,且由图5和图6可看出最大冲击力比钻压高出15~20 kN。为了保护PDC复合片,建议旋冲螺杆钻具匹配PDC钻头钻进时钻压适当降低。

工具的冲击频率与马达转速成正比,马达转一圈工具会产生3次轴向冲击,因此工具冲击频率=马达转速×3/60。由于工具马达具有硬特性,即马达转速在负载不超过滞动扭矩的情况下,受负载影响不大,随着负载的增加,转速下降很小[14-15]。因此,同一排量下,随着钻压的增加,冲击频率基本不变;随着排量的增加,马达转速增加[16],冲击频率也增加。

图6 不同排量下最大冲击力与钻压的关系曲线

3 现场试验

使用旋冲螺杆钻具钻井时,马达驱动冲击发生机构产生冲击运动,需要消耗一定的输出扭矩(低于1000 N·m),与同规格的螺杆钻具相比,在钻井液性能、钻压、排量等参数相同的情况下,泵压增加值一般不超过0.5 MPa。由于使用旋冲螺杆钻具会增加对钻头的冲击力,同时可改善钻具组合的钻压传递,因此,建议钻压值比常规螺杆钻具钻井钻压值小;旋冲螺杆钻具对钻头、排量和钻井液性能的要求与常规螺杆钻具相同。在对原理样机室内试验验证的基础上,研制出旋冲螺杆钻具工程样机,先后在临盘油田2口井进行了试验应用,分别验证了工具安全性、工作可靠性及适用性,显示了其在直井和定向井中良好的提速效果和降摩阻效果,试验取得了圆满成功。

3.1 临969井试验

临969井位于济阳坳陷惠民凹陷临南洼陷临969井区沙三上段构造圈闭高部位,是一口直井、评价井。本井试验采用一根不带扶正器、直外壳的Ø178 mm旋冲螺杆钻具,钻具组合为Ø215.9 mm M5567 PDC钻头+Ø178 mm旋冲螺杆钻具+411X4A10(回压凡尔)+4A11X410(座键)+Ø178 mm无磁钻铤×1根+Ø214 mm扶正器+Ø178 mm钻铤×9根+411X4A10+Ø165 mm钻铤×6根+4A11X410+Ø127 mm钻杆+方钻杆,钻压30~50 kN,转盘转速80 r/min。

本次试验钻进井段为596~2546 m,地层为明化镇组、馆陶组、东营组。在试验初期,钻台上可以观察到钻具产生明显的纵向振动,且随着时间推移,井深越来越深,这种纵向振动越来越小;钻进至井深1800 m左右,由于井深太深,传导至井口的振动衰减越来越大,且凸轮的磨损也使工具振幅逐渐减小,井口钻柱纵向振动现象逐渐消失。钻至井深2546 m,考虑到下部地层倾角大,当前钻具组合控制井斜难度越来越大,决定终止试验,起钻。本趟钻工具井下工作时间103 h,其中纯钻时65 h,循环时间38 h,总进尺1950 m,平均机械钻速30 m/h。

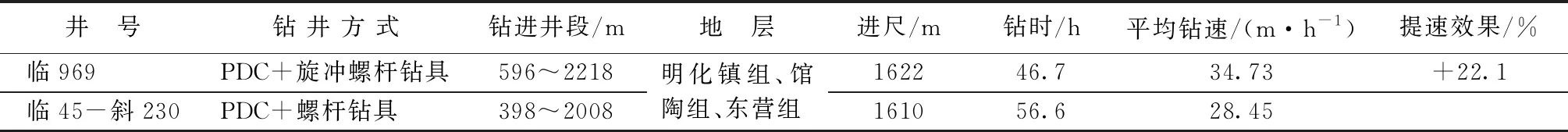

由于本区块目前主要以斜井为主,直井段井深约2000 m,为分析本工具提速效果,与邻井临45-斜230井的二开上部同井段进行了机械钻速对比分析,对比情况见表1。由表1可见,临969井采用旋冲螺杆钻具钻井与邻井临45-斜230井同比提高22.1%。尽管试验井段地层可钻性较好,提速潜力小,但使用本工具钻进后仍然显示出了冲击破岩的良好提速效果,机械钻速提速达到20%以上。

表1 临969井旋冲螺杆钻具试验井段与邻井同井段钻速对比

3.2 盘40-斜511井试验

盘40-斜511井是胜利油田一口二开定向井,该井二开初始井深301 m,设计造斜点1673.31 m,定向段为1673.31~2273.67 m,井斜角48.92°。本井二开即使用一根1.5°旋冲螺杆钻具钻进,钻具组合为Ø215.9 mm PDC钻头+Ø178 mm旋冲螺杆钻具(弯角1.5°)+411X4A10(回压凡尔)+4A11X410(座键)+Ø165 mm无磁钻铤×1根+4A11X410+Ø127 mm加重钻杆×24根+Ø127 mm钻杆+方钻杆,钻进井段301~3043 m,最大井斜49.2°,钻压30~60 kN,转盘转速50~60 r/min。

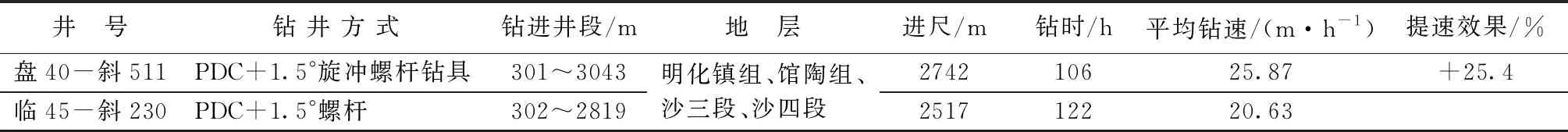

本井使用旋冲螺杆钻具累计钻进总进尺2742 m,累计进尺工作时间155 h,其中纯钻时106 h,平均机械钻速25.87 m,与本区块邻井盘40-斜412井二开定向复合钻进井段同比提高25.4%,对比情况见表2。

表2 盘40-斜511井旋冲螺杆钻具试验井段与邻井同井段钻速对比

本井在试验中还显示出良好的降摩阻效果,试验井段定向滑动钻进较本区块同类型定向井不仅钻进速度快,而且工具面稳定,有效消除或减轻了钻具托压现象,大幅提高了定向效率。为了更合理地评价使用旋冲螺杆钻具复合钻进和定向钻进提速效果,对比分析了本井与邻井盘40-斜511井工况条件基本相同的2200 m以深稳斜井段钻速,对比情况见表3。由表3可以看出,本井应用旋冲螺杆钻具复合钻进较邻井盘40-斜511井复合钻进钻速同比提高41.8%,滑动钻进钻速同比提高51.1%。

表3 盘40-斜511井与盘40-斜412井下部稳斜段钻速对比

4 结论及建议

(1)旋冲螺杆钻具可以实现双驱复合钻进条件下的新型冲击破岩方式,具有螺杆复合钻进和高频冲击等双重功能,结构简单、技术优势明显。

(2)旋冲螺杆钻具动力输出特性参数与同型号马达的螺杆钻具基本相当,冲击力与钻压正相关,冲击频率与马达转速成正比关系,整体性能满足现场复合、定向钻进工况要求。

(3)现场试验显示旋冲螺杆钻具具有较好的提速效果,复合钻进机械钻速同比提高了22.1%~41.8%,滑动定向机械钻速同比提高了50%以上,对加快油田勘探开发速度、降低钻井成本有积极的意义。

(4)旋冲螺杆钻具应用于定向井施工,可以降低钻具摩阻,有效消除或缓解钻具托压现象,提高定向施工效率,大大拓宽了其应用范围,具有良好的应用前景。