基于密封条反力优化的车门静态关闭力研究

张黎宏 董超 郭晓青

(1.一汽轿车股份有限公司奔腾开发院,长春 130012;2.中国第一汽车股份有限公司研发总院,长春 130013)

主题词:静态关闭力 密封条反力 压缩载荷

1 前言

车门关闭的舒适性是车辆静态商品性评价的重要评分项,车门关闭困难问题是用户的主要抱怨点,逐渐被越来越多的车企重视。目前,关于车门关闭舒适性的研究[1]很多,但都是从能量角度出发进行推理计算,方法复杂,且实车验证受限于设备、操作要求高等问题,不易掌握和实际应用。

本文着重从密封条反力角度出发总结其简化计算方法,建立了车门静态关闭力的计算模型,并结合某车型出现的关门力大、车门关闭困难问题,从设计和生产两个方向优化密封条反力,改善车门静态关闭力,实现车门关闭轻便的目标。

2 静态关闭力理论分析

车门静态关闭力指门锁开始啮合前,在门锁啮合点对应的车门外板处垂直于车门施加的使车门能够关闭的最小外力。

关门时重力势能释放、限位器弹力释放、铰链和限位器旋转摩擦阻力以及空气阻力不影响静态关闭力[2]。静态关闭力Fj为:

式中,Fmf为密封条反力,由门洞密封条反力和车门密封条反力组成;Fs为门锁锁止力;Fh为缓冲块和门灯开关反力。

2.1 静态关闭力的计算方法

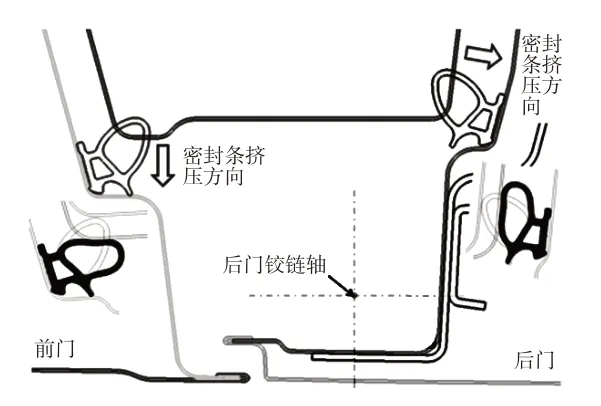

2.1.1 门洞密封条反力

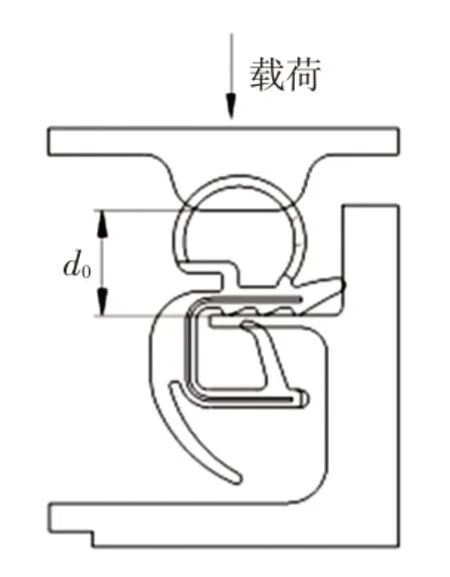

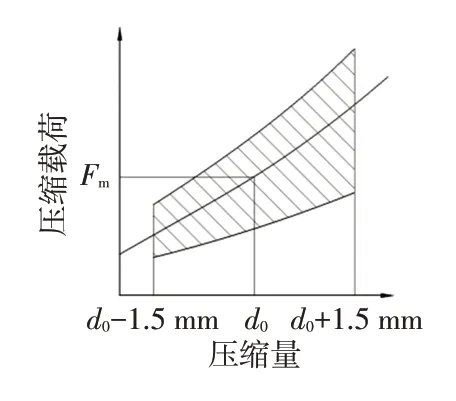

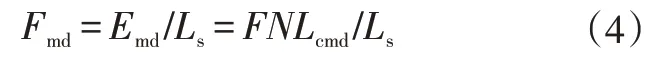

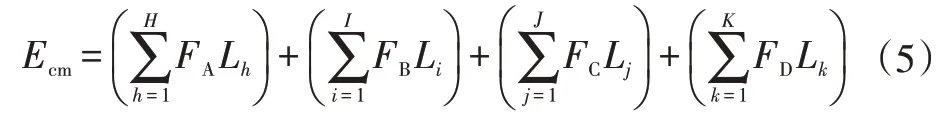

密封条会因自身压缩变形产生反力,如图1所示,取100 mm长密封条逐渐压缩变形,其产生的反力称为压缩载荷,绘制压缩载荷随压缩量的变化曲线,如图2所示。门洞密封条在理论压缩量为d0时,其压缩载荷为Fm,则单位长度密封条的反力为F=Fm/100,设门洞密封条的长度为lm,将密封条按单位长度分成N段,则N=lm/(1 mm),其中第x段密封条到铰链轴的距离为Lx,如图3所示,则门洞密封条对铰链轴线的力矩Emd为[3]:

图1 压缩载荷分析和测量方法

图2 门洞密封条压缩载荷曲线示意

图3 门洞密封条力矩分析

设门锁与门铰链的距离为Ls,可得到门洞密封条在门锁位置产生的反力Fmd为:

也可简化计算,找到门洞密封条的质心[4]和质心处力臂Lcmd,则密封条反力为:

2.1.2 车门密封条反力

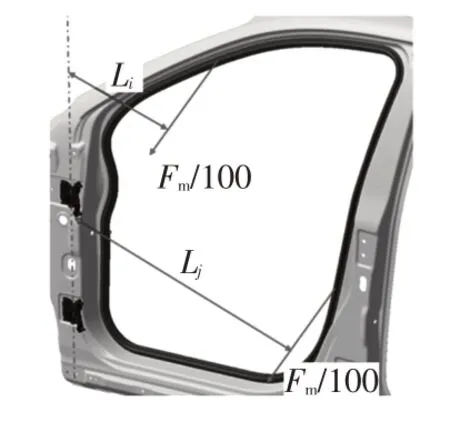

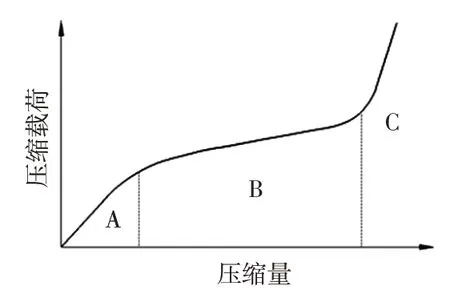

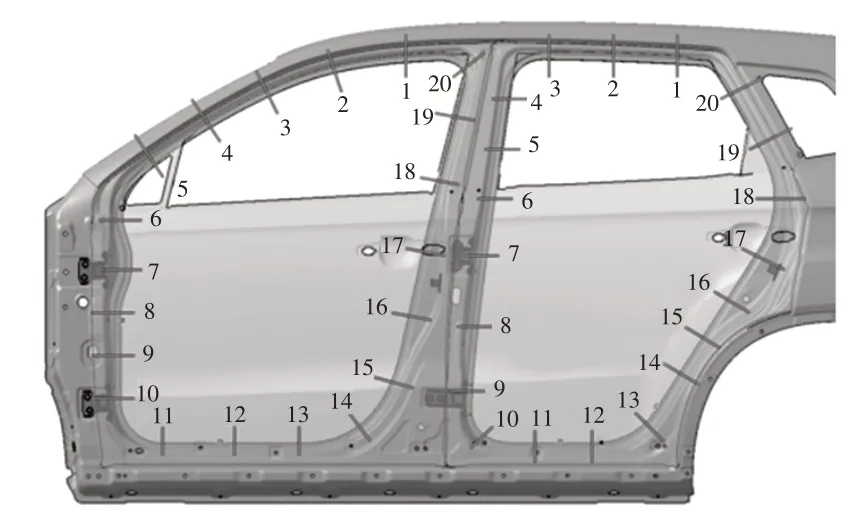

由于车门密封条不同位置的口型和压缩状态不同,对应的压缩载荷也有所差异,所以将车门密封条按不同压缩载荷状态分为窗框侧、铰链侧、门槛侧、门锁侧分别计算,如图4所示。

图4 车门密封条反力分析

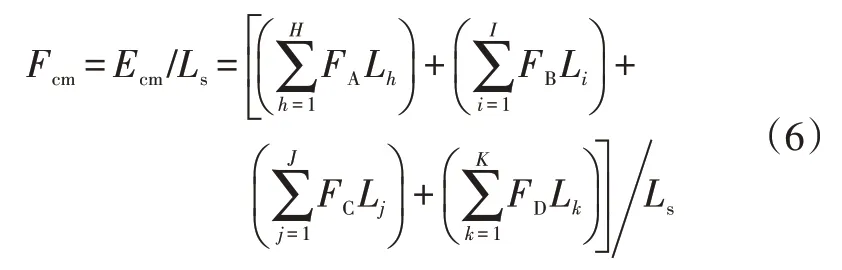

分别确定各区段车门密封条长度、压缩载荷,设窗框侧、铰链侧、门槛侧、门锁侧长度分别为lA、lB、lC、lD,按单位长度分别分成H、I、J、K段。根据理论压缩量时的压缩载荷获得单位长度的密封条反力分别为FA、FB、FC、FD,各区段力臂分别为Lh、Li、Lj、Lk,采用分段积分再累加的方法,可计算出车门密封条对铰链轴线的力矩Ecm为:

近似认为反力方向为Y向,车门密封条在门锁位置产生的反力Fcm为:

也可简化计算,分别找到每段车门密封条的质心和质心处力臂LcA、LcB、LcC、LcD,则车门密封条反力为:

密封条在铰链侧和门槛侧力臂小、长度短,关门力影响较小,窗框侧和门锁侧是影响车门密封条反力的主要区段。

门洞密封条和车门密封条在门锁位置产生的反力合力为:

2.1.3 门锁锁止力、缓冲块和门灯开关反力

门锁锁止力Fs由门锁结构决定,通常为定值;缓冲块和门灯开关反力Fh由其自身压缩载荷决定,各车型结构差异不大,通常Fh约为20 N。

2.2 主要影响因素分析

门锁锁止力、缓冲块反力均较小,门灯开关并非所有车型均配置且力较小,以上3个力之和通常占车门静态关闭力的20%~25%。因此,车门静态关闭力主要由密封条反力决定。

密封条反力主要由密封条自身的压缩特征和压缩量决定。压缩特征取决于密封条截面设计及材料压缩性能,即压缩载荷曲线(Compression Load Deflection,CLD曲线),密封条的压缩量取决于车门与侧围之间的配合间隙[5]。

2.2.1 密封条自身的压缩载荷特征

理想的密封条压缩载荷如图5所示,可分为3个区段:A区段密封条与钣金刚接触,密封条反力逐渐增加;B区段密封条曲线趋于平缓,压缩载荷随压缩量变化而减小,通常理论压缩量设置在该区段中间位置,同时希望该区段越长越好;C区段压缩量增加,载荷急剧增大,应避免在装配极限偏差下进入此区段。

图5 理想的密封条压缩载荷

合理的密封断面设计,可以使密封条在压缩位置压缩载荷曲线走势平缓,减小密封条反力随压缩量的变化,通常采取如下措施:

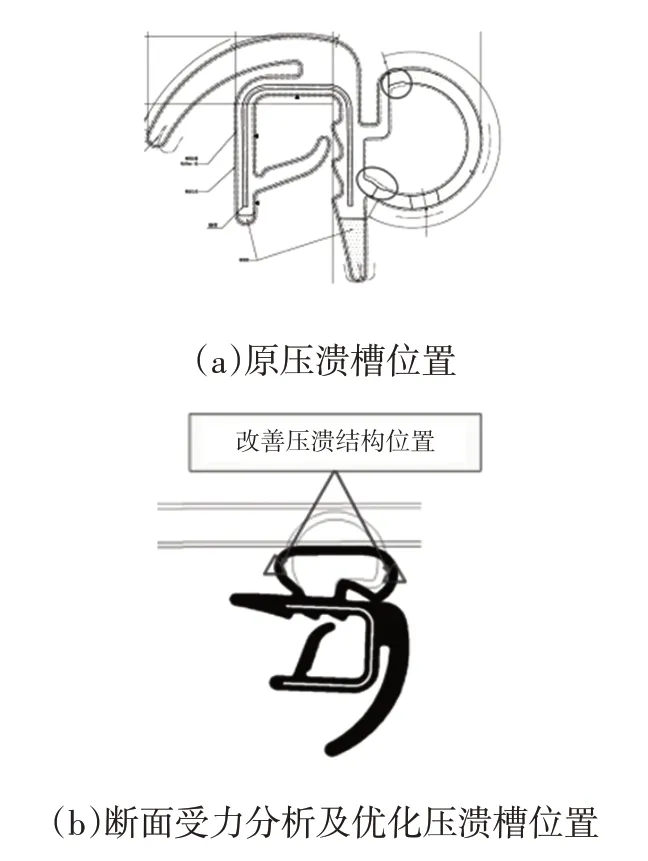

a.根据不同的压缩位置设计合理的密封条断面口型。如图6所示,不同位置下相同断面口型密封条的压缩状态不同,需要合理设计断面形状、压溃槽,如图7所示。

图6 密封条口型及不同位置压缩状态

图7 压溃槽

b.选取合理的密封条材料和泡形壁厚、密度,以保证密封,同时实现低力值。

c.泡形与密封间隙及压缩量的合理匹配。密封间隙不宜过小,理论压缩量d0时压缩载荷F0相同,密封间隙小使密封条对压缩量变化更加敏感,对应压缩载荷图曲线斜率大,如图8所示。所以合理的间隙值设定,可以增加间隙容差性,使曲线平缓,力随密封间隙(压缩量)变化小。

图8 密封间隙及压缩量的合理匹配

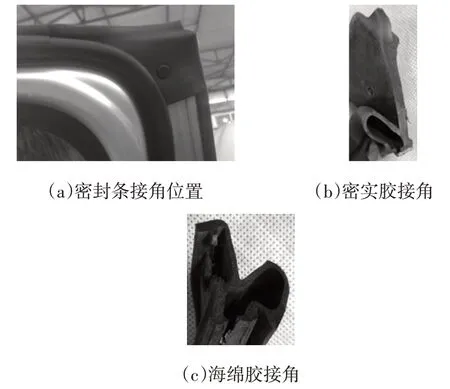

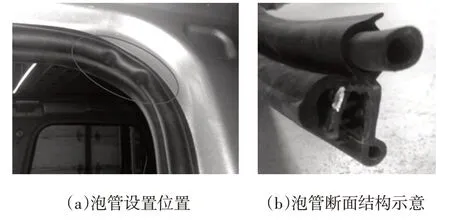

d.接角、泡管的影响。接角有密实胶和海绵胶两种形式,如图9所示:海绵胶接角表面易产生小孔,对工艺要求高,与两侧挤出口型过度平顺且压缩载荷小;密实胶接角表面细腻,工艺简单,但压缩载荷大,通常比海绵胶接角大1倍左右,车门的后侧接角对关门力影响更大;对于门洞密封条,拐角处如不采用接角可能出现褶皱,此时需要在相应位置的泡形中插入泡管以避免褶皱,从而明显提高密封条压缩载荷,尤其是车门的后侧远角处,如图10所示。

图9 接角形式

图10 密封条泡管

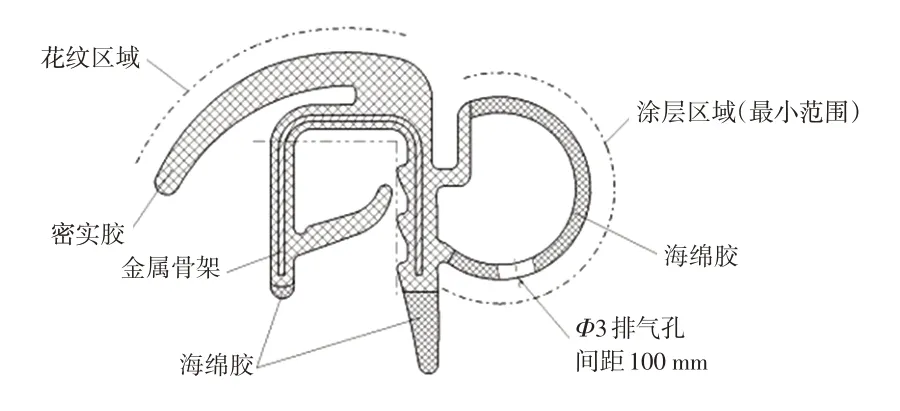

e.排气孔影响。如图11所示,排气孔的排布密度及孔径尺寸直接影响密封条泡形的反力,同时其位置要保证泡形达到最大压缩量时排气孔不被堵塞。通常,排气孔直径为2.5~4.0 mm,间距为90~120 mm,弯角处更密集。在工艺制作时,常因密封条打孔不到位,导致局部排气孔堵塞或半堵塞而影响车门关闭力。

图11 密封条排气孔

2.2.2 密封条的制造和工艺偏差

密封条制造过程中生产设备、参数,各阶段的处理时间、温度,存放环境等都会影响密封条的实际压缩载荷,尤其接角位置受制造过程人为因素影响较大。通过加强制造和工艺控制,如严控挤压速度、硫化时间、硫化温度、规范操作流程、定期点检生产设备等,减小压缩载荷的极限偏差,从而减小实际密封条反力范围。

2.2.3 密封条的实际压缩状态

2.2.3.1 密封间隙影响

密封条的实际压缩量取决于密封间隙即车门与侧围的配合间隙。实际的密封间隙(见图12)受车身与车门的制造精度、车门的装配误差直接影响。

图12 实车密封间隙状态示意

车身与车门的制造精度对关闭力的影响主要体现在车门安装铰链面精度及门洞区域的配合面精度上。车门铰链安装面变形可能导致车门整体向Y向内侧偏移;门洞区域,车身棱线或车门门框变形都有可能直接导致车门与车身之间的间隙变小。

车门的装配误差对关闭力的影响主要体现在车门与车身的面差上。车门整体相对于车身,如果向内偏差过多,则车门与车身之间的间隙将明显减小,关门阻力显著增加。

在焊装过程中,通过调节铰链保证外观面差,此时侧围和车门的焊装精度、铰链和车门的装配都会对密封间隙造成影响;总装时,通过调整锁环位置保证外观面差,门锁、锁环装配调整也将影响密封间隙。可见实际的焊装和装配偏差对影响密封条实际压缩量影响很大。

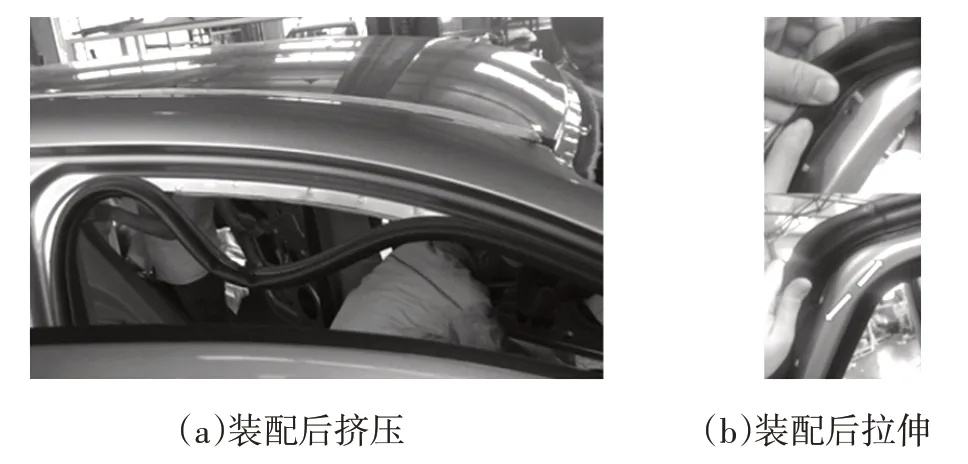

2.2.3.2 密封条实际装配

密封条,尤其是门洞密封条,受拉伸和挤压时长度会产生变化。安装时可能出现密封条不同位置局部受拉伸或挤压,总长度与侧位止口仍能匹配,但密封条反力将有差异。同样对于车门密封条,卡口的位置偏差也易造成不同位置装配后受拉伸或挤压,影响密封条反力。实际装车状态如图13所示。

图13 密封条的实际装车状态示意

3 某车型车门静态关闭力改善

某车型实际装车中出现车门关闭困难的问题,部分车需要大力度施力多次才能关闭。

3.1 原因分析

3.1.1 理论计算

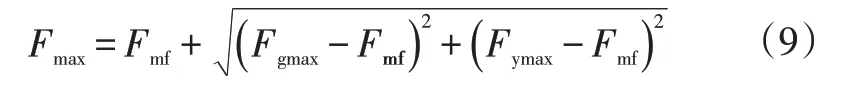

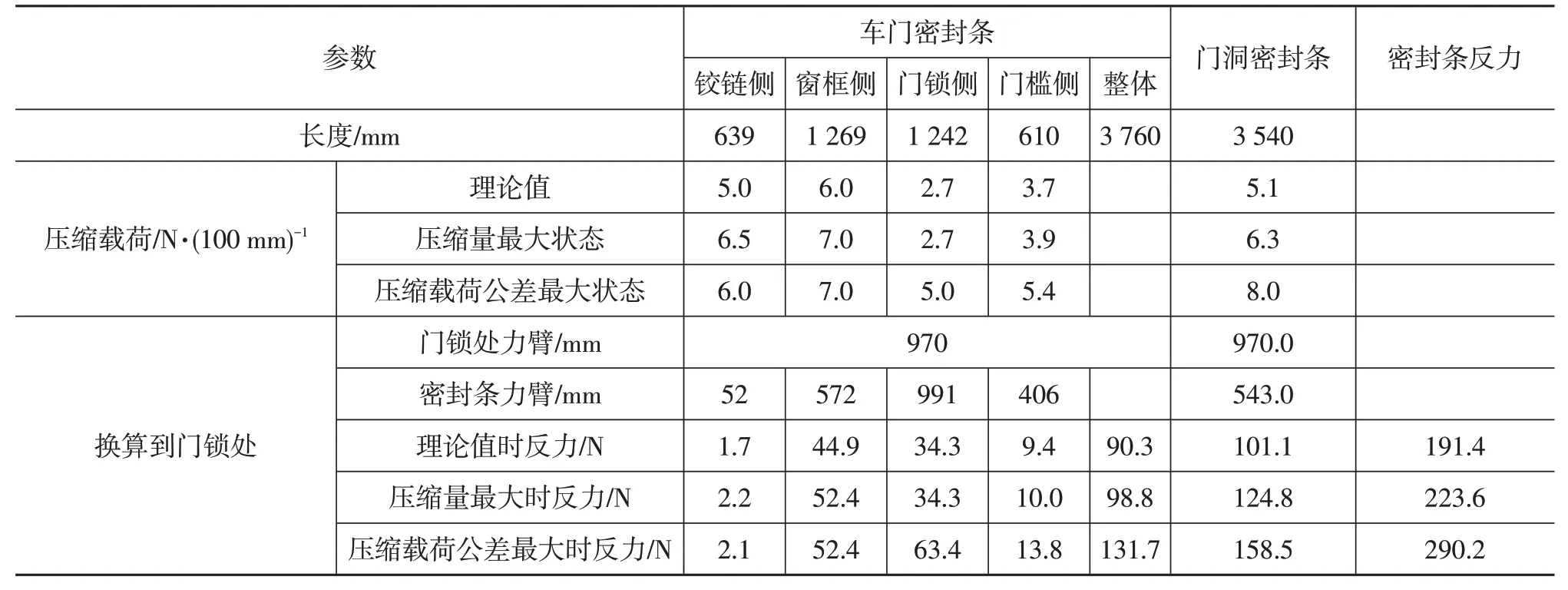

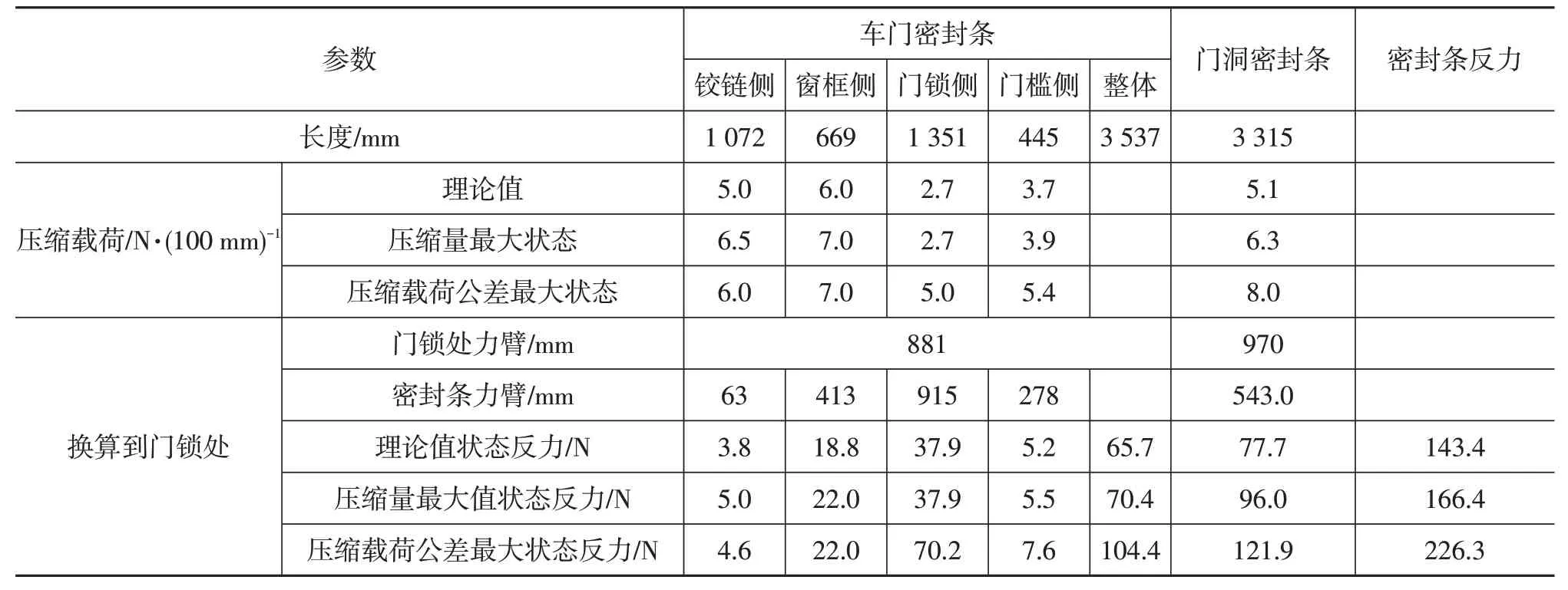

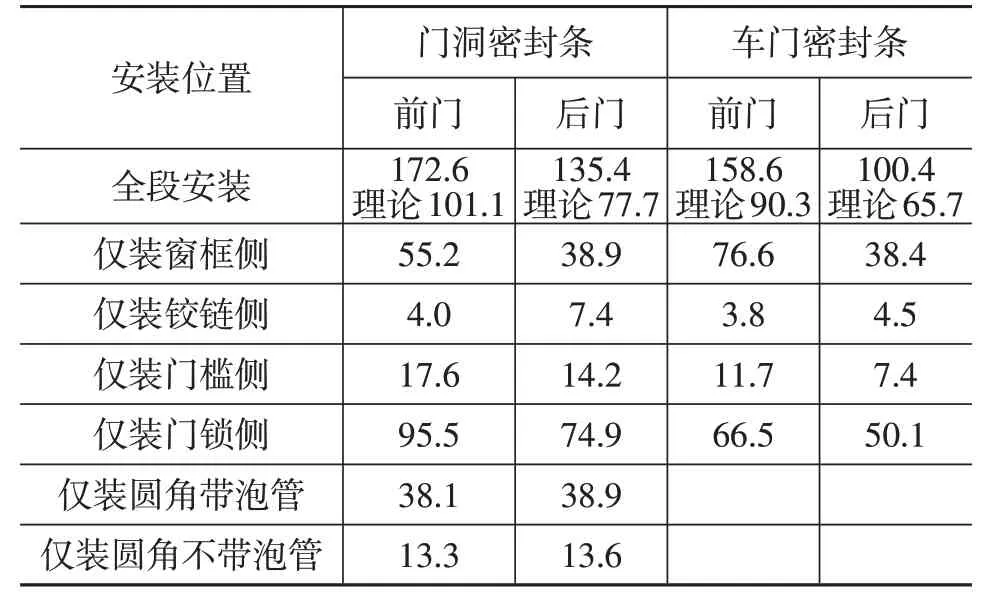

根据该车型密封条初期压缩载荷,按2.3.1节计算方法可得到车门密封条和门洞密封条在门锁处的反力,如表1、表2所示。

密封条压缩载荷偏差是由密封条自身的制造产生的,密封间隙偏差是在车辆焊装和装配调整时产生的,两个公差之间相互独立,可利用均方根法计算密封条最大合力Fmax:

式中,Fgmax为压缩载荷最大公差最大时的密封条反力;Fymax为密封间隙偏差导致压缩量最大时的密封条反力。

表1 某车型前门密封条反力

表2 某车型后门密封条反力

计算可得该车前门密封条最大反力为295.3 N,考虑门锁静态锁止力<30 N和门灯开关、车门缓冲块提供约20 N反力,前门静态关闭力理论值为241.4 N,最大值为345.3 N。同理,计算得到后门静态关闭力理论值为183.4 N,最大值为269.4 N。

以上计算未考虑门洞密封条泡管的影响,同时,车门密封条接角为密实胶,比发泡胶反力大,实际反力应比计算值大。

3.1.2 实车测量

测量实车静态关闭力,前门关闭力普遍在270~380 N范围内,后门在200~320 N范围内。

检查实车状态:门锁啮合无异常挂卡,缓冲块、门灯开关压缩状态良好。拆除密封条进行测量,即仅安装门锁和缓冲块、门灯开关,车门关闭力为52~54 N。拆除门锁和缓冲块、门灯开关后,测量密封条反力:

a.调整车门,使前、后门和侧围外表面符合间隙及面差要求,测量实车密封条反力,前门在220~330 N范围内,后门在150~270 N范围内。

测量侧围止口与车门密封面间隙,如图14和表3所示,局部已经超差,造成密封条过压缩增大关门力。

图14 密封间隙实测位置

b.调整车门,使侧围止口与车门密封面内间隙符合门洞密封的间隙公差要求,则门洞密封条在设计压缩范围内;对于车门密封条,由于密封间隙不便测量,车门已经调整至门洞密封间隙符合要求,可以近似认为车门密封间隙没有大的偏差。

同时分别对门洞密封条、车门密封条进行分段测量,结果如表4所示。

表3 密封间隙实测数据 mm

表4 密封条分段测量结果 N

通过以上数据可以发现:在保证密封间隙的前提下,密封条实际力分布趋势符合设计要求,各区段没有明显异常干涉或挤死等不合理状态;门洞密封条泡管对前、后门关闭力影响均在25 N左右。

进一步调整车门,通过调整密封间隙获得不同状态静态关闭力进行评价,当前门静态关闭力小于230 N、后门静态关闭力小于180 N时,经感官评价车门关闭效果良好,确定静态关闭力目标值。

综上,按3.1.1节理论分析,在理论密封条压缩载荷下基本能够保证静态关闭力目标值,但在极限偏差下无法满足,密封条设计压缩载荷大是造成车门关闭困难的因素之一。

按3.1.2节实车测量结果对比,该车局部密封间隙超差,导致密封条处于过压位置是造成车门关闭困难的另一个因素。

3.2 改善措施

3.2.1 调整理论值

降低密封条的压缩载荷,确保理论计算极限偏差下密封条反力仍能实现目标静态关闭力。

3.2.1.1 密封条调整理论压缩载荷的措施

a.降低密封条整体力值。通过CAE模拟和标杆车对标测量,决定将密封条整体硬度将发泡密度由原0.7 g/mm3降低为0.6 g/mm3,以减小反力。

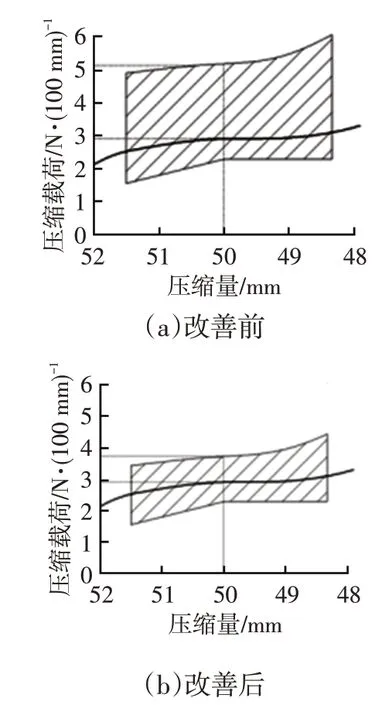

b.减小密封条压缩载荷的公差范围。零件的实际载荷贴近上偏差,使得实际反力较大,尤其在门锁侧由于力臂较大,压缩载荷对反力影响很大。通过加强密封条制造和工艺控制要求,降低最大允许偏差值,可以降低密封条极限力值,改善前、后压缩载荷,如图15所示。

图15 车门密封条压缩载荷公差优化

c.优化断面。车门密封条为X+Y断面,有2种断面口型、4种不同密封压缩状态(见图4),窗框侧为X断面,铰链侧、门槛侧和门锁侧均为Y断面。根据断面受力分析,Y断面的3种压缩状态断面形状、压溃槽位置合理,X断面不仅泡形部分提供压缩载荷,上挡水唇边提供的反力也较大。通过优化上窗框侧密封断面,减小上挡水唇边料厚并增加压溃槽,保证密封、挡水的同时降低压缩载荷,如图16所示。

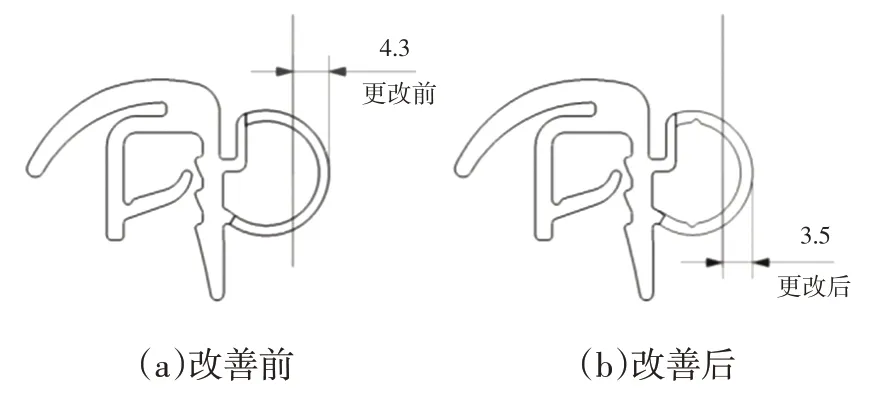

图16 车门密封条断面优化

调整门洞密封条发泡部分口型,泡高为10.5 mm,压缩量为4.3 mm,将压缩量调整为泡高的1/3即3.5 mm更为合理,如图17所示。

同时,根据CAE断面受力分析泡形压缩变形特点,优化压溃槽位置,如图18所示。

图17 门洞密封条压缩量优化

图18 门洞密封条断面优化

通过以上措施,密封条压缩载荷曲线优化后如图19所示。

通过优化车门密封条压缩载荷,理论上可使该车型车门密封条反力降低12%~20%、最大反力降低28%~40%。

图19 优化后密封条压缩载荷曲线

通过优化门洞密封条压缩载荷,可使该车型门洞密封条反力降低40%、最大反力降低40%。

d.加强装配控制,增加标记点,优化装配顺序。首先进行角部装配,避免出现褶皱,保证角部位置配合,从而取消内部泡管结构,根据测量结果可降低约25 N,占门洞密封条总关闭力的15%~20%。

3.2.1.2 密封条改进后关闭力计算

根据改进后的压缩载荷,可得优化后密封条反力,如表5、表6所示。

根据式(9)可计算出前门密封条合力最大为185.5 N,考虑门锁静态锁止力<30 N,门灯开关和车门缓冲块提供约20 N反力,则该车前门静态关闭力理论值为187.2 N,最大值为235.5 N,后门静态关闭力理论值为138 N,最大值为173 N。理论计算静态关闭力基本达成目标。

表5 前门密封条优化后反力

表6 后门密封条优化后反力

3.2.2 保证实际压缩状态

3.2.2.1 加强装配和焊接精度控制

车门与侧围的密封间隙直接影响密封条压缩量,根据实车测量,车门密封间隙局部已超差,且车辆状态不一致,程度不一,部分车辆超差严重,使关门力明显增大。

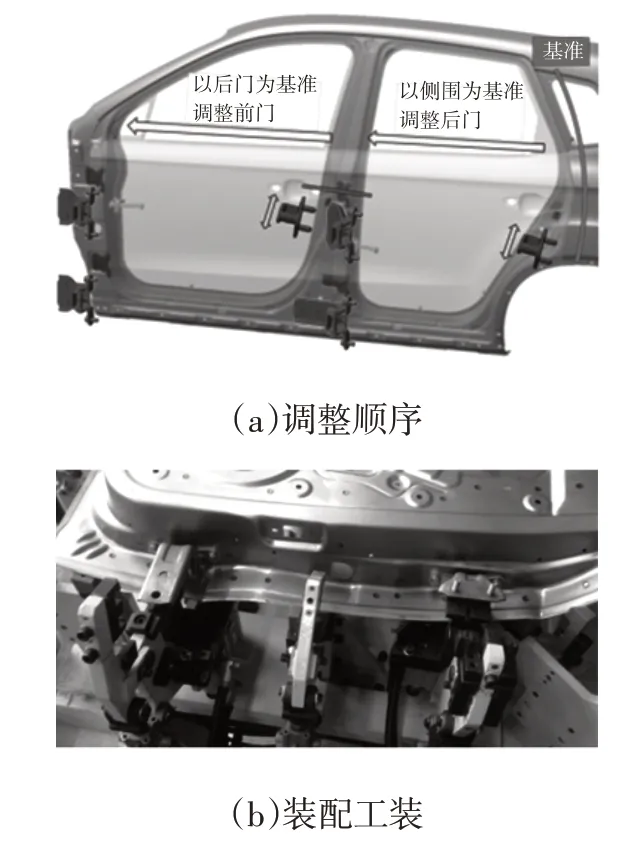

统计发现,后门铰链处后门内间隙普遍偏下差,前门保证面差时造成前门锁环处内间隙普遍偏小,密封条压缩量过大,导致实际关门力大。如图20所示,先调整后门锁环保证后门与侧围面差,再以后门为基准调整前门锁环,确保前门与后门面差,加之铰链装配偏差和钣金焊接偏差导致的后门铰链位置偏差,会在前门门锁侧积累公差,对前门门锁侧的密封间隙影响较大;另外门锁侧力臂大,对密封条反力影响很大,进而增大关门力。

图20 车门装配调整示意

通过加强焊装精度控制,保证各装配孔、安装平面精度,加强侧围止口焊接变形控制,以及调整铰链装配,避免后门铰链位置侧围型面与止口面出现下差,保证焊装完成装配白车门时密封的间隙。同时,加强总装装配精度控制,调整锁环保证车门面差时同样尽量避免下差,保证密封间隙在公差允许范围内,避免密封条过压缩。在装配锁环时注意Z向调整,避免刮擦锁环。

3.2.2.2 改善与理论状态的差异

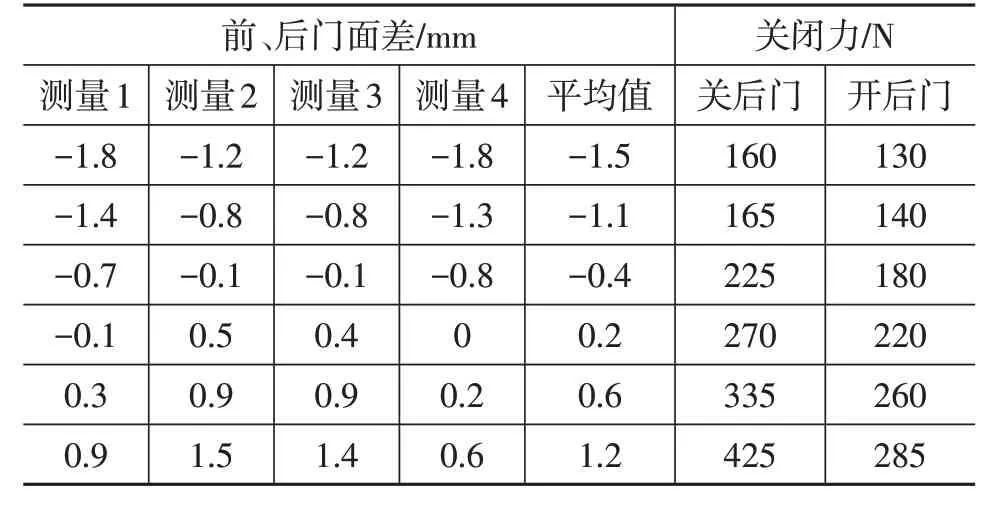

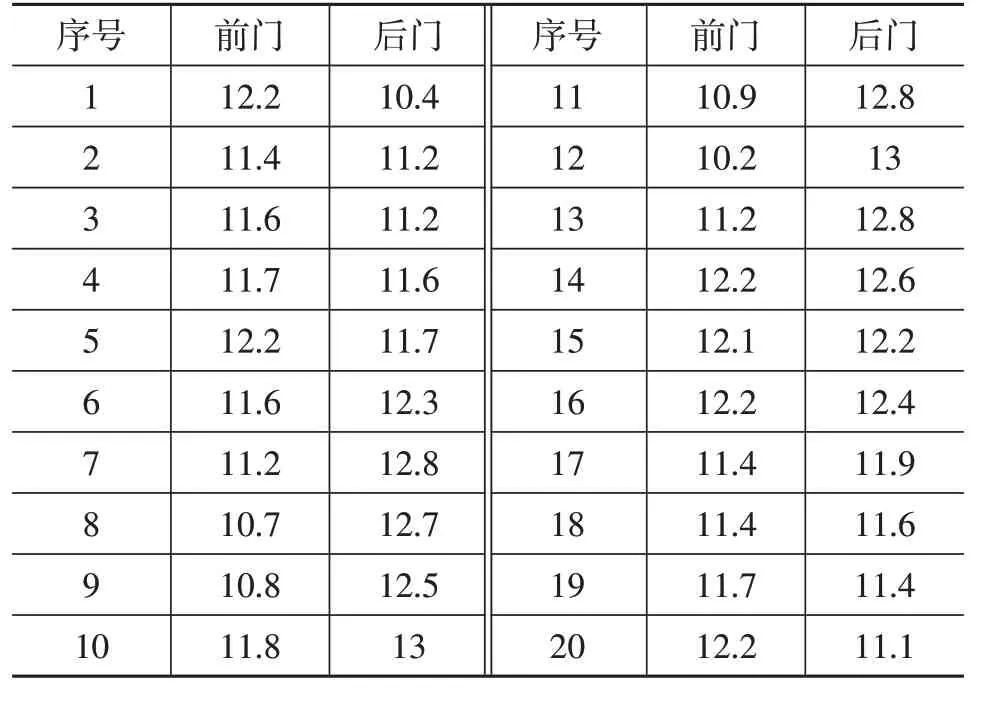

调整前、后门面差状态,对比后门开启和关闭状态下的前门关闭力,如表7所示。

表7 车门闭合力随前、后门面差变化测量数据

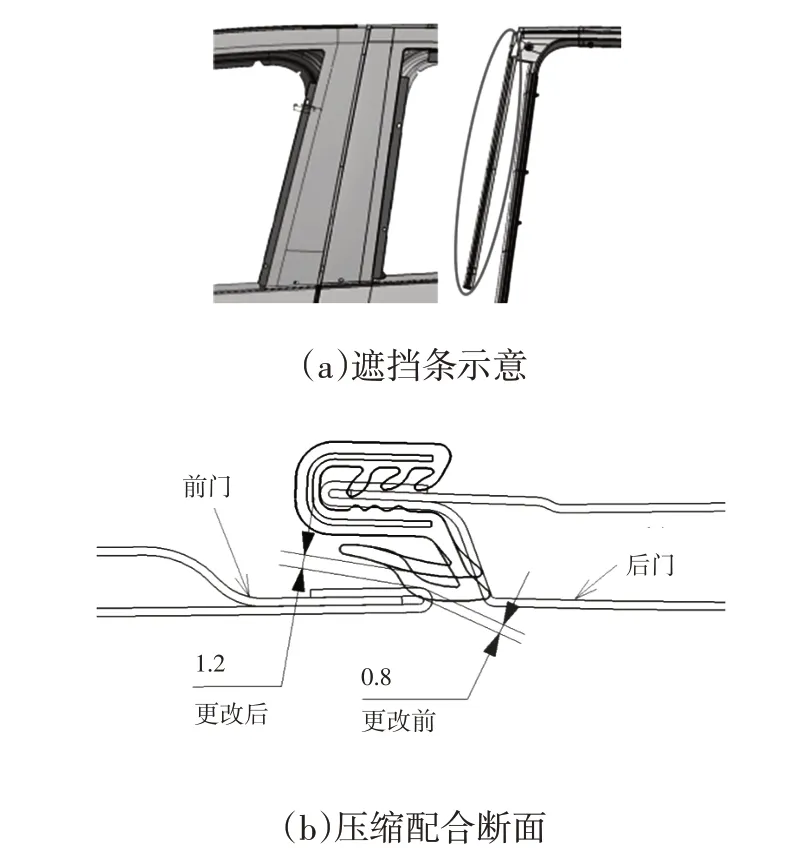

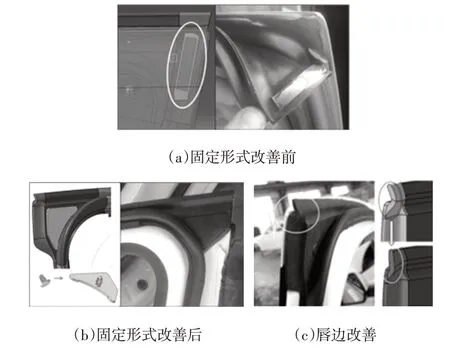

后门开关状态不同,前门关闭力差异较大,尤其是在过压状态,后门能对前门造成影响的只有前、后门窗框缝隙之间胶条和后门前框缝隙密遮挡条,如图21所示,该遮挡条理论压缩为0.8 mm,开放结构反力应很小,而装车后该处受制造装配精度、预折弯影响同时考虑1.5 mm允许公差的过压,实际干涉量过大,使反力激增。

改进调整口型使理论间隙达到1.2 mm并将密实胶改为发泡结构。同时,密封条前门上角处粘接压敏胶后,厚度增加,导致反力增加,因此取消压敏胶,改为卡钉-塑料片结构同时优化唇边,降低装车干涉风险,如图22所示。

3.2.3 改善效果

对改进后的实车进行测量,调整车门保证外观间隙,测量侧围止口与车门密封面内间隙,结果符合门洞密封的间隙公差要求,如表8所示,测量实车密封条反力结果如表9所示,密封条反力已经明显降低。

图21 后门前框缝隙遮挡条

图22 遮挡条优化方案

表8 改进后实测密封间隙 mm

改进后,前、后门密封反力分别降低138 N和82.2 N,其中优化压缩载荷贡献40%,优化泡管提供18%,优化实车匹配状态贡献42%。

改善后实车车门能够达到理论设计状态,车门静态关闭力合理,达到车门静态关门力前门230 N、后门180 N目标。车门静态关闭力降低,关闭时能量损耗减少,后车门最小关闭速度达到半密封≤0.7 m/s、全密封≤1.0 m/s,主观评价普遍关门轻松,关门手感较优。

4 结束语

在设计初期,根据密封反力简化计算模型设计合理的密封条压缩载荷,可有效控制车门静态关闭力,能够大幅减小后期实车调整的工作量。

装配偏差不可避免,合理的密封间隙和密封断面,可以增加间隙的容差性,弱化装配公差对密封条反力的影响。

实车出现车门关闭力大问题时,通过实车分段排查和理论实际对比分析,有助于找到问题的主要原因。

通常,提高铰链安装面精度要求,提高门锁侧的门洞止口焊接精度和密封间隙公差要求,能够有效控制实车静态关闭力。