基于超低氮排放的精准脱硝控制研究及设计

卫 鑫 ,张 静 ,张培华

(1.山西大学 数学科学学院,太原030006;2.山西大学 自动化系,太原030006;3.山西大学,太原030006)

火力发电机组是以煤、油、可燃气等为燃料,加热锅炉中的水使其温度增加,再利用有一定压力的蒸汽推动气轮机旋转来进行发电。火电厂锅炉内的煤燃烧后产生大量的氮氧化物NOx,在炉膛出口处NO占NOx排放量的95%,这些NOx的生成途径有3个:热力型,来源于空气中的N2气在高温下氧化生成NOx;快速型,来源于空气中的氮和燃料中的碳氢离子团(-HC)等反应生成的NOx;燃料型,燃料中含有的NOx在燃烧过程中热分解,而又接着氧化生成NOx。燃煤锅炉产生的NOx以燃料型为主,所产生的NOx占排放总量的70%左右,热力型次之,快速型最少。据近年资料显示,当空气中温度超过1300℃时,燃料中的NOx就会被抑制;在电厂,燃烧温度在800℃以上时,NOx的产生主要来源于挥发氮;在低于800℃时,NOx主要来源于焦炭。

由于NOx可刺激人的肺部,会对人体呼吸系统产生危害,并且NO,NO2是形成化学烟雾和酸雨的一个重要原因,会对环境造成很大污染。因此,国家在“十二五”期间加大对火电厂NOx排放的控制力度,并将脱硫脱硝工程列入“十二五”节能规划十大节能工程,而电厂控制NOx的实质就是“脱硝”[1]。

1 脱硝方案的选择

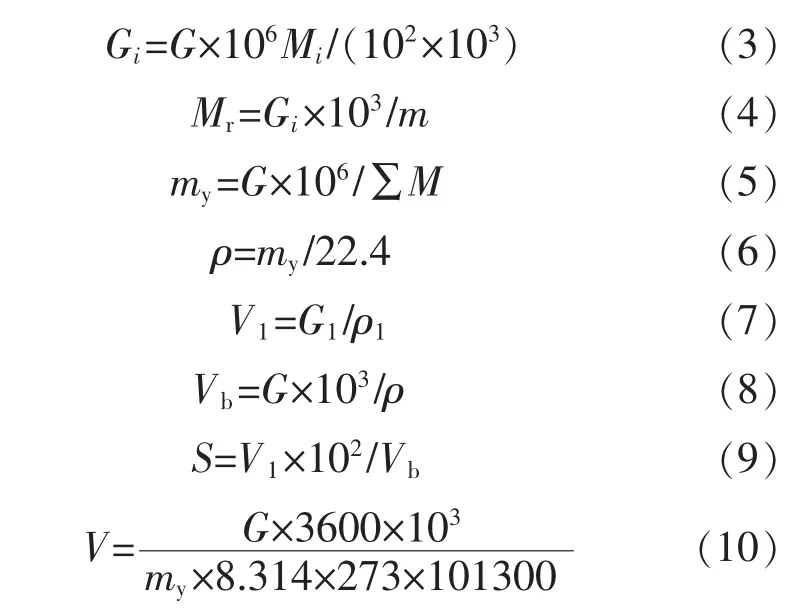

某电厂机组为2×298 MW,脱硝方案采用选择性催化还原 SCR(selective catalytic reduction)技术[2]。该技术是在催化剂的条件下,喷入还原剂(氨、尿素、氨基酸),将烟气中的NOx转化为N2气和水;选择性是指在催化剂和O2气的作用下,氨优先与NOx发生化学反应生成N2气和水,不与烟气中的氧进行反应。该机组采用质量分数为40%的液氨作为还原剂。在没有催化剂的情况下,反应温度在900~1100℃的范围内,而有催化剂的情况下,可以降低反应的温度,控制在300~400℃的温度范围内。所进行化学反应的主要方程式为

SCR脱硝效率可以高达95%,并且使得NOx的排放浓度可控制在(质量浓度)50 mg/(Nm3)以下(其他任何脱硝技术均无法单独达到)[3-4]。

2 SCR脱硝控制方案选择

目前电厂在进行SCR脱硝的过程中,存在以下问题:喷氨量过大或过小,喷枪投入多或少,喷枪何时投入,烟气出口NOx浓度不能长久持续地达到国家要求标准等。因此必须实现脱硝的过程自动化和精准化。

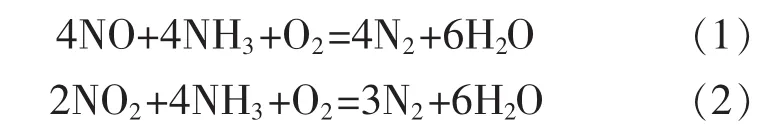

精准脱硝是在机组运行过程中,通过烟气参数、出口烟气NOx浓度等参数计算,实现喷氨量的精准控制。这是一个反馈控制过程,可以实时进行喷氨量的修正。SCR脱硝控制整体方案如图1所示。

图1 脱硝控制整体方案Fig.1 Denitration control scheme

通过分析入口烟气信息数据,进行初步的喷氨以及初步修正,然后利用经过SCR反应后出口烟气中氮氧化物的浓度与国家最低排放标准进行对比,利用二者差值来反馈做进一步的喷氨修正,从而实现最终的精准脱硝。

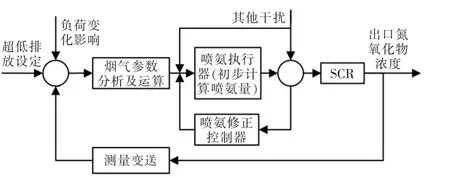

以某燃机电厂为例,通过分析工况下烟气信息参数,初步进行喷氨的过程设计如图2。通过分析入口烟气参数,进一步分析烟气及标况和工况下的氮氧化物浓度,然后利用化学反应方程进行氨量运算。在上述情况下,再进行风机以及辅助参数的运算。据此进行软件程序设计,提高工作效率。

图2 喷氨分析流程Fig.2 Flow chart of ammonia injection analysis

2.1 烟气参数计算

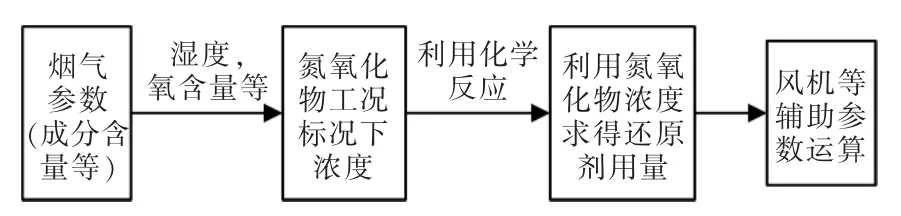

以某燃机电厂在额定负荷下的运行参数为例,测量得烟气总质量流量为 715.111 kg/s;CO2,O2,N2,H2O,Ar的质量分数分别为6.28%,13.72%,73.6%,5.08%,1.32%;计算得到烟气湿度为8.028%,湿氧含量(体积分数)为12.197%,干氧含量(体积分数)为13.261%,烟气标态体积为2027159.7 Nm3。烟气含量参数的具体理论计算公式为

式中:Gi为组分的质量,kg;Mi为成分的质量分数,%;m为组分的摩尔质量,g/mol;my为烟气的摩尔质量,g/mol;Mr为组分物质的量,mol;G 为烟气总质量流量,t/h;ρ为烟气密度,kg/m3;V1为水的标态体积,Nm3;G1为水组分的质量,kg;ρ1为水密度,kg/m3;Vb为烟气标态体积,Nm3;S为烟气湿度,%;V为烟气体积流量(标态,湿态,实际氧),Nm3/h。

2.2 烟气及氮氧化物标况工况转换计算

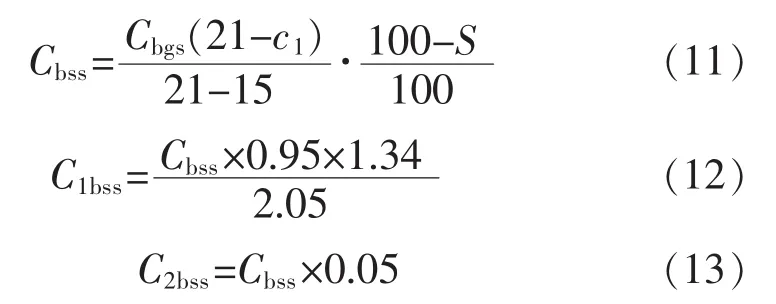

利用NOx体积流量标况工况转换公式,计算得到 NOx体积流量(标态,湿态,实际氧,NO2计算);利用NO和NO2的体积流量公式,可以得出NO和NO2体积流量。选取NOx体积流量(标态,干态,体积分数 15%氧,NO2计算)为50 Nm3/h,求得 NOx体积流量(标态,湿态,实际氧,NO2计算)、NO 和 NO2的体积流量分别为 59.3117,36.8311,2.9656 Nm3/h。 其具体的理论计算公式为

式中:Cbss为NOx体积流量(标态,湿态,实际氧,NO2计算),Nm3/h;Cbgs为 NOx体积流量(标态,干态,体积分数 15%氧,NO2计算),Nm3/h;c1为干氧含量(体积分数),%;C1bss为 NO 体积流量(标态,湿态,实际氧),Nm3/h;C2bss为 NO2体积流量(标态,湿态,实际氧,NO2计算),Nm3/h。

2.3 氨耗量计算

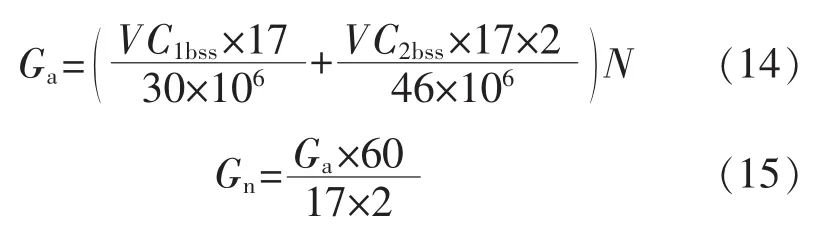

利用氨氮摩尔比公式、氨水耗量公式、尿素耗量公式,可以求得还原剂氨耗或者尿素消耗。

该燃机电厂脱硝剂利用率为94%,脱硝装置整体效率为70%,氨逃逸(标态,干态,体积分数15%氧)为(体积比)3×10-6,计算得到氨氮摩尔比为0.8618,氨耗为40.301124 kg/h,干尿素耗量为71.1196 kg/h。其具体理论计算公式为

式中:Ga为氨耗量,kg/h;N为氨氮摩尔比;Gn为干尿素耗量,kg/h。

五四青年节,是城里年轻人的节日,今天在这个小镇上却如城里般热闹。高音喇叭把热闹的气氛撩拔得到处都是,仿佛伸手随便在空中抓一把就是一掌的火热,声声锣鼓更是把欢乐捶得大汗淋漓般的舒畅。每一个人的脸上都洋溢着笑。

2.4 后续风机辅助参数计算

根据以上计算结果,可以进行相应参数的计算,以及后续相应设备的方案选型。通过测量,氨的温度为340℃,压力为12 kPa,利用氨体积流量公式、标况工况转换公式、稀释风流量公式、标况风机流量公式,分别得到氨体积流量为106.63722 m3/h,标况下风机流量1110.1399 Nm3/h,标况下氨体积流量为53.117 Nm3/h。由此,根据风机流量数据、市场上风机设备参数,进行合适的风机选型;根据氨流量数据和喷枪设备的流量参数对比,选择合适的喷枪设备。其具体理论计算公式为

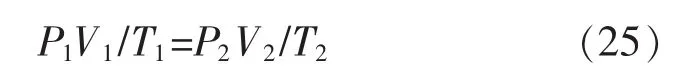

式中:VbL为标况体积流量,Nm3/h;VgL为工况流量,Nm3/h;Pb为工作压力,MPa;Ps为实际气压,kPa;Tg为工作温度,℃;Va为氨气体积流量,Nm3/h;Ta为氨的温度,℃;Pa为氨的压力(表压),×102kPa;Vx为稀释风流量,Nm3/h(按照机组满负荷下脱硝系统的实际喷氨量稀释后,混合气体中氨气体积分数≯5%计算,风机流量在设计值基础上加10%的余量);Vbx为折合成标况下风机流量,Nm3/h;Vba为折合成标况下氨气体积流量,Nm3/h;Vh为氨空混合器混合体积流量,Nm3/h;Gda为体积分数5%单支喷枪氨气质量流量,kg/h;Gp为喷枪质量流量,kg/h;g 为喷枪数量,个。工况与标况的换算公式为

其中

式中:P1为标况压力,kPa,取标准大气压值为101.325 kPa;V1为标况体积流量,Nm3/h;T1为标况温度,K,取其为273.15 K即0℃;P2为工况压力,kPa;Ps为现场实际气压 (近似于标准大气压),kPa;V2为工况流量,m3/h;T2为工况温度,K。

2 .5 程序设计总体概况

通过编写软件,减少了以往繁琐的计算,能大大提高效率,也为SCR实际脱硝系统的设计提供了便利条件。针对于氮氧化物超低排放的问题,可以通过计算以及对喷射氨或尿素用量的控制,实现整体的最优化。整体辅助设计计算小程序的运行结果如图3所示。

图3 辅助核算运行结果Fig.3 Auxiliary accounting operation result

3 基于模糊算法的脱硝优化控制

3.1 模糊控制

经典控制中最为常见的控制即PID控制(比例积分微分控制)。它具有原理简单,使用方便;适应性强,广泛应用于化工、热工、建材等部门;鲁棒性强等特点。正是由于这些优点,使得在实际过程控制和运动控制中,PID控制都得到了广泛应用。尽管PID控制结构简单,可靠性强,但是在实际工业过程中,系统比较复杂,工业过程往往存在大滞后和非线性,因此常规的PID控制往往达不到理想控制效果,所以需要采用一种模型要求不高的自适应PID控制器。

针对非线性大滞后的系统,模糊控制技术[5]表现出了优越的性能,它以模糊数学为理论基础,根据试验数据或者人的经验概括抽象成一系列的模糊规则,并借助于计算机来完成过程控制。整个模糊控制器包括4个部分:①模糊化 选定模糊控制器的输入量,将其转化为系统识别的模糊量;②规则库 根据专家经验进行建立模糊规则;③模糊推理 实现推理决策;④解模糊 将推理决策的控制量转为控制输出[6]。

3.2 模糊控制设计

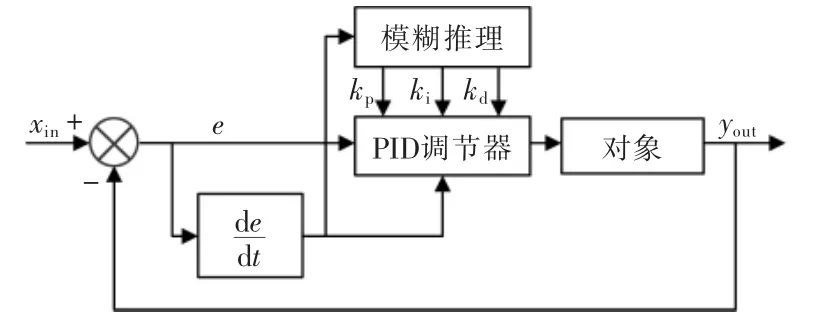

模糊自适应PID控制器选择误差e和误差变化Δe作为输入,进行PID参数的整定[7]。控制器的结构如图4所示。

图4 自适应模糊PID控制器Fig.4 Adaptive fuzzy PID controller

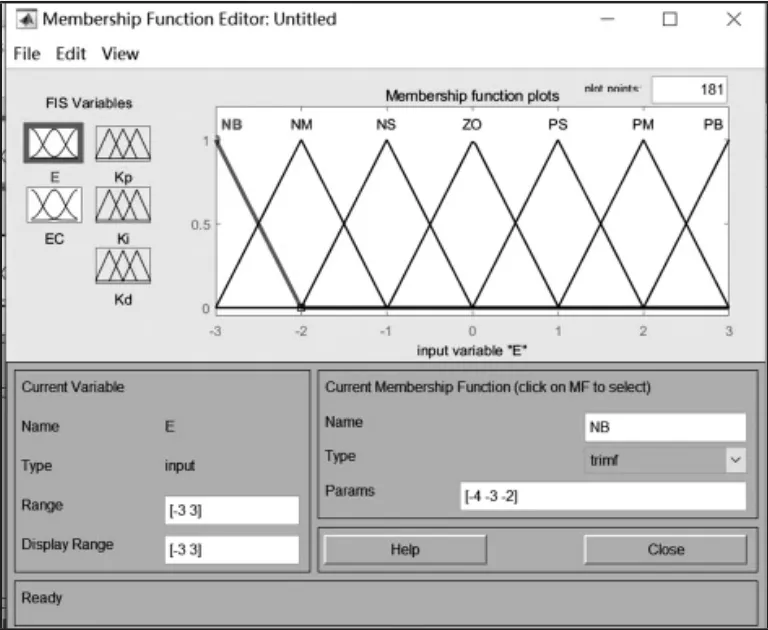

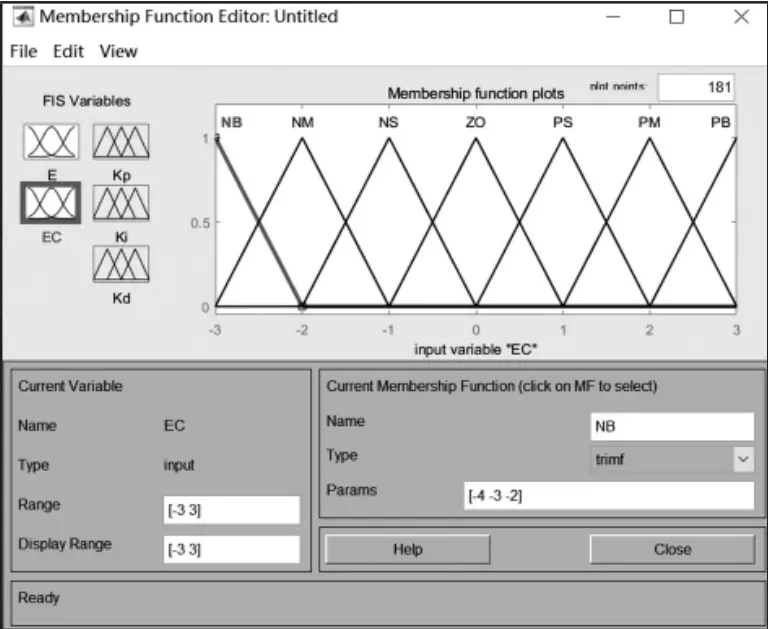

模糊控制器采用二输入三输出的形式[8],以e和Δe为输入变量,ΔKp,ΔKi,ΔKd为输出变量。 输入变量模糊子集选择{NB,NM,NS,ZO,PS,PM,PB}分别对应负大,负中,负小,零,正小,正中,正大;对应e和 Δe 大小量化为{-3,-2,-1,0,1,2,3},并且采用三角隶属函数,其图像如图5,图6所示。

图5 输入e隶属函数Fig.5 Input e membership function

图6 输入Δe隶属函数Fig.6 Input Δe membership function

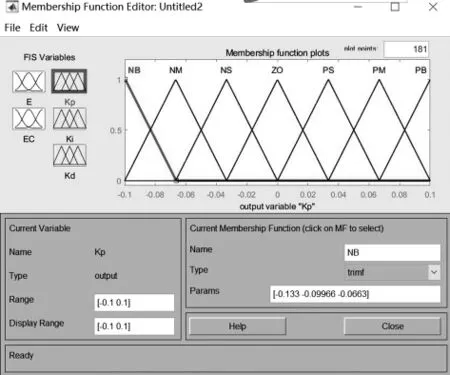

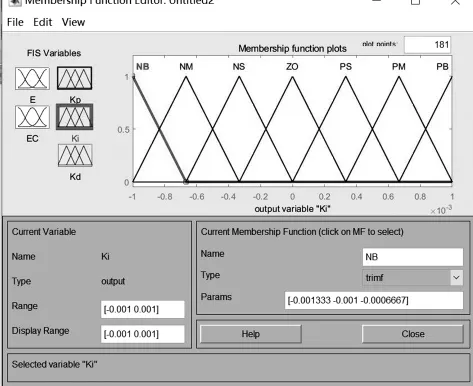

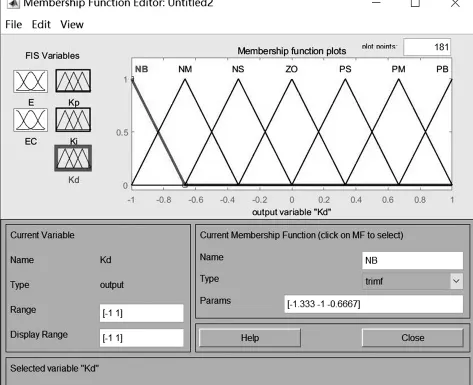

输出变量模糊子集选择{NB,NM,NS,ZO,PS,PM,PB}分别对应负大,负中,负小,零,正小,正中,正大;对应输出 ΔKp,ΔKi,ΔKd分别量化为[-0.3,0.3],[-0.06,0.06],[-3,3],并且采用三角隶属函数,其图像如图 7,图 8,图 9[9-10]所示。

图7 输出ΔKp隶属函数Fig.7 Output ΔKpmembership function

图8 输出ΔKi隶属函数Fig.8 Output ΔKimembership function

图9 输出ΔKd隶属函数Fig.9 Output ΔKdmembership function

根据e过大时,Kp就需要较大,使得响应迅速Ki,Kd就需要较小;e中等时,为了使超调不至于太大,且响应不至于太慢,应该让Kp变小,Ki变大,Kd取恰当值;e较小时,消除震荡,并且使系统稳定,应该让Kp,Ki增大,通过Δe来对Kd整定。建立模糊控制器的控制规则表[11],见表1。

3.3 模糊控制设计仿真

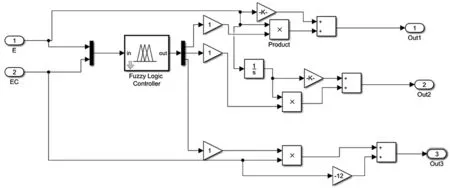

采用MatLab中的Simulink模块进行程序流程图的设置和仿真。程序结构如图10所示。图中,Step作为信号发生器,Subsystem作为模糊控制模块,Derivative作为微分块,Transfer Fcn作为拟合的函数,Transport Delay作为延时函数,Scope作为仿真示波器。具体的模糊控制器Subsystem的结构如图11所示。图中,Fuzzy Logic Controller为模糊控制器,将之前设置好的模糊控制规则进行导入。

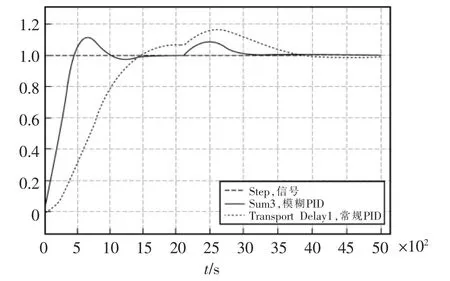

通过Simulink进行仿真以及添加干扰,可以得到仿真曲线如图12所示。由图可见,在未加扰动的情况下模糊PID产生误差会相对大于常规PID,但是调节时间会大大缩短。通过在t=2000 s时施加一个扰动信号,可以看出模糊PID的曲线相较于常规PID曲线,调节时间减少了约1000 s,模糊PID超调量大约为7%,而常规PID超调量大约为18%。由此可知模糊PID的抗干扰能力较强,动态性能好。

4 结语

通过对某机组的SCR脱硝系统进行程序设计,通过程序简化了运算过程,提高了准确性;在控制中引入了现代智能控制。通过利用智能算法中的模糊控制算法对喷氨量进行优化控制,从而使得系统负荷变化等引起大滞后的条件下,实现精准控制,进而使得尾部烟气的氮氧化物浓度达到超低排放的标准,为电厂实际氮氧化物控制提供理论和技术支持。

表1 模糊控制规则Tab.1 Fuzzy control rule

图10 程序结构Fig.10 Program structure

图11 模糊控制器结构Fig.11 Fuzzy controller structure

图12 Simulink仿真曲线Fig.12 Simulink simulation curves