食品干燥设备自动控制系统设计

胡晓锋

河南经贸职业学院(郑州 450001)

对于食品干燥来说,品质控制十分重要。如果干燥过程中,温湿度控制不均匀,就会降低食品质量进而影响整个干燥进程[1-3]。因此,如何确保干燥过程温湿度恒定,对分析食品脱水机理、改进干燥设备具有十分重要的意义。随着制造业自动化水平的不断提高,干燥设备的种类越来越多,例如微波干燥设备、太阳能干燥设备、气体射流冲击干燥设备、红外干燥设备、热风干燥设备等[4-7]。

以热风干燥为例,在实际生产过程中,干燥设备普遍存在内部温湿度分布不均的情况,很难保证干燥过程中物料各部分温湿度的均匀性。因此,干燥设备温湿度的精准控制就成为急需解决的问题。诸多学者采用单片机或PLC实现了温湿度控制[8-10]。童亚子等[11]设计了一种太阳能热风真空干燥设备,该设备仅适用于香蕉,比较单一,应用范围有限。黄勋等[12]设计了一种热风真空干燥设备,该设备以PLC作为控制核心,在某种程度上实现了干燥设备自动化,但是缺乏相关记录功能。Barbara等[13]以苹果为例,重点研究了不同条件下苹果的干燥速度,不同的干燥阶段应如何设置干燥温度。

在现有研究的基础上,以干燥设备温湿度控制为研究对象,基于神经网络模糊PID算法设计了一种控制器,以实现干燥设备的温湿度控制。最后,进行相关试验研究。

1 干燥设备

1.1 简介

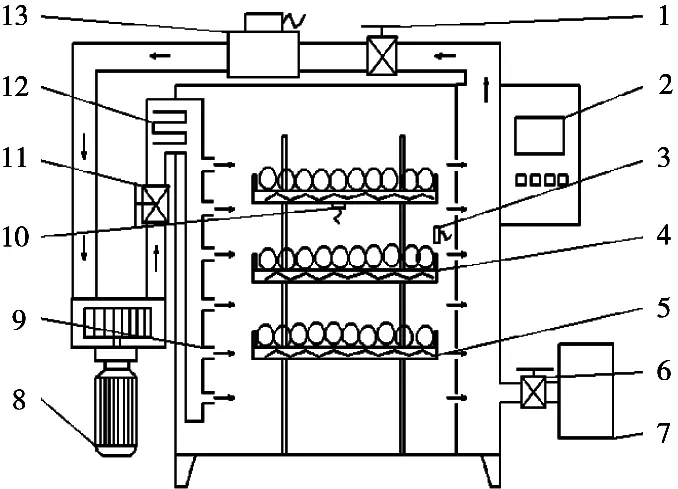

以热风真空组合干燥设备为研究对象,其组成如图1所示,其中1为破空阀;2为控制系统;3为温湿度传感器;4为物料托盘;5为加热板;6为破空阀;7为真空泵;8位离心风机;9为热风出口;10为温度传感器;11为破空阀;12为加热装置;13为排湿风机[14]。该设备工作模式有两种,即热风干燥、真空干燥,工作模式可通过控制系统进行切换。如果采用热风干燥模式时,传感器采集温湿度信号并将其交给信号处理模块;经滤波等处理后传送到PLC,PLC判断所采集信号是否有效,然后发送给上位机;上位机经过相关算法处理后得到控制信号,并发送给PLC,PLC控制执行元件完成相关操作。整个干燥过程中,触摸屏会实时显示当前温湿度、设备工作状态、当前运行模块等信息。

图1 干燥设备结构

1.2 控制系统

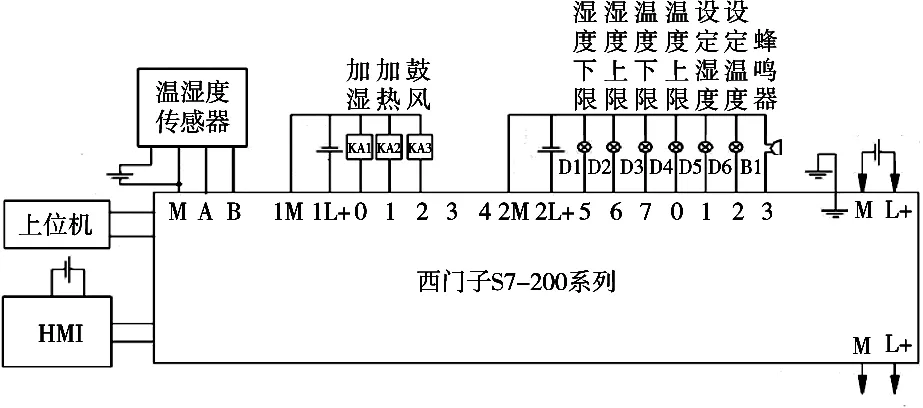

干燥设备控制系统主要包括上位机、PLC、温湿度传感器、触摸屏、开关电源、直流继电器、交流接触器等[5],控制系统接线图如图2所示。总体来说,PLC选用西门子S7-200系列PLC、触摸屏选用威纶通系列、上位机选用微型计算机。

图2 控制系统接线图

食品干燥前,需要通过触摸屏设置温度、湿度、温度上限、温度下限、湿度上限、湿度下限等参数;温湿度传感器可用于测量干燥箱内部温湿度;触摸屏可实时显示温湿度数值和变化曲线;上位机和PLC之间实时通信,更新控制参数。如果温湿度过高或过低达到上下限时,蜂鸣器就会报警,PLC会控制直流继电器、交流接触器等元器件,进而实现设备内部加湿装置、加热元件、鼓风装置的控制。概括来讲,温湿度控制过程可分为以下几种情况:

1) 设备内部温度低于设定温度下限时,蜂鸣器报警、温度报警器变蓝,PLC发送加热指令,加热元件开始工作,温度会逐渐接近设定温度。

2) 设备内部湿度低于设定湿度下限时,蜂鸣器报警、湿度报警器变蓝,PLC发送加湿指令,加湿元件开始工作,湿度会逐渐接近设定湿度。

3) 设备内部温度高于设定温度上限时,蜂鸣器报警、温度报警器变红,PLC发出鼓风指令,离心风机开始工作,风机会加速食品温度下降;加热元件停止加热,温度会逐渐接近设定温度。

4) 设备内部湿度高于湿度上限时,蜂鸣器报警、湿度报警器变红,PLC发出鼓风和加热指令,排湿风机开始工作,带走高湿度热空气;同时加热元件间歇工作,湿度会逐渐接近设定湿度。

2 基于模糊神经网络的PID控制器

2.1 模糊神经网络PID控制器结构

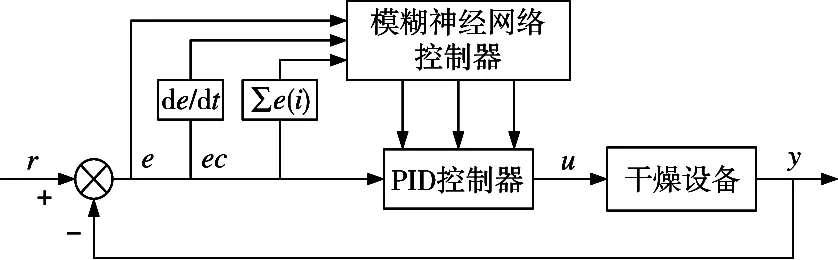

为提高干燥设备温湿度控制性能,设计了一种模糊神经网络PID控制器。该控制器包括模糊神经网络控制器和PID控制器。控制器输入为温湿度误差及其变化率、误差累积量;PID控制器参数由模糊神经网络实现实时在线调整;理论上,所述控制方法具有精度高、响应速度快等特点,避免了超调、振荡的问题,进而达到期望控制效果。控制器结构如图3所示。

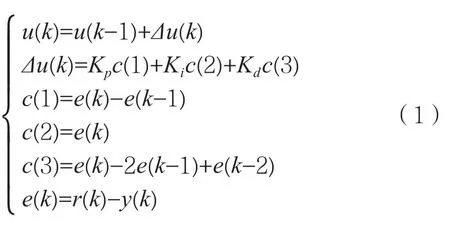

图3中PID控制器直接处理被控对象,模糊神经网络控制器则在线调整PID控制器参数Kp、Ki、Kd,采用增量式PID控制,相关算法如下:

式中:u(k)为控制器输出;r(k)为设定值;y(k)为实际输出;e(k)为偏差信号。

图3 控制器结构

2.2 模糊神经网络

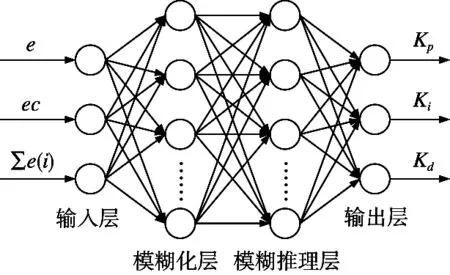

对于模糊神经网络控制器,其所采用神经网络总共4层,即输入层、模糊层、模糊推理层和输出层,其结构如图4所示。

图4 神经网络结构

神经网络输入层的输入量分别为温湿度误差e、温湿度误差变化率e以及误差累积量,输入层激活函数可表示为:

其中具体输入可分别表示为:

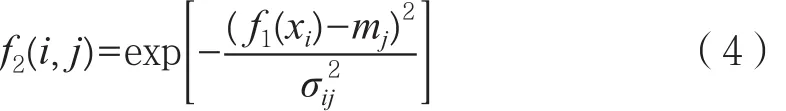

神经网络模糊层含有7个神经元,可将输入层的输出分别划分到7个模糊集,实现模糊化。所述7个神经元分别对应模糊集内部的{NB,NM,NS,Z,PS,PM,PB},即负大、负中、负小、零、正小、正中、正大。根据干燥设备控制系统的特点,可选用高斯函数作为激活函数,即:

式中:i=1, 2, 3;j=1, 2, 3, 4, 5, 6, 7;mij为第i个输入量的第j个模糊集隶属度函数的均差,σij为标准差。

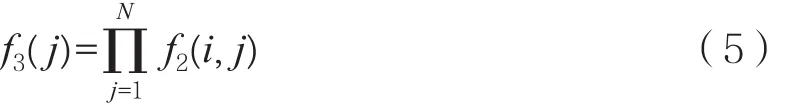

神经网络模糊推理层同样包含7个神经元,各神经元分别对应一个模糊规则,可将已模糊化处理的输入量两两相乘,进而得到该层输出值。所以该层激活函数可表示为:

式中:

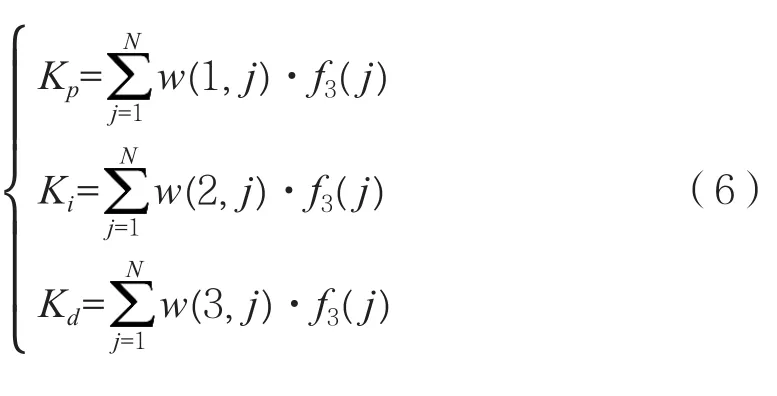

神经网络输出层的输出分别对应PID控制器的3个参数Kp、Ki、Kd。定义连接权矩阵为w,那么神经网络输出可表示为:

2.3 学习算法

由于干燥设备具有很强的非线性和滞后性,需要实时整定网络权系数,即调整模糊规则。文中选用如下性能指标函数:

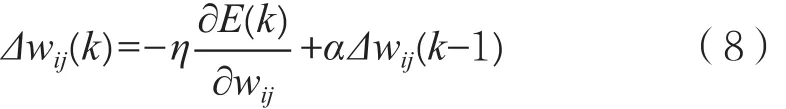

综合考虑,可根据梯度下降法调整神经网络权值,同时为确保最优搜索能够快速收敛,可设计一种全局极小惯性项。那么Δwij(k)的学习算法可表示为:

式中:η为学习速率;α为惯性系数。

3 试验研究

为验证所述自动控制系统的可行性和有效性,文中进行了相关试验研究。以某茶厂干燥设备为试验平台,采用不同控制方法进行试验并对比实际效果。以温度控制为例,温度设定值为80 ℃;试验周期为80 min;数据采样周期为5 min。具体试验条件如下:

1) 试验材料:大红袍。

2) 试验设备:某茶厂干燥设备。

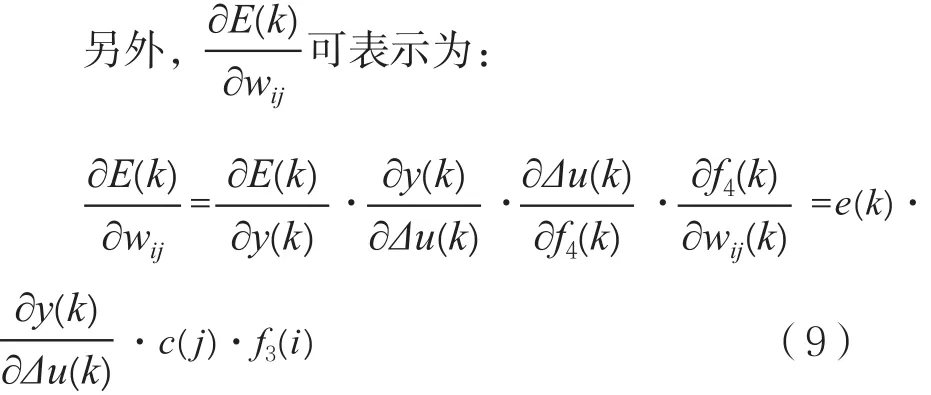

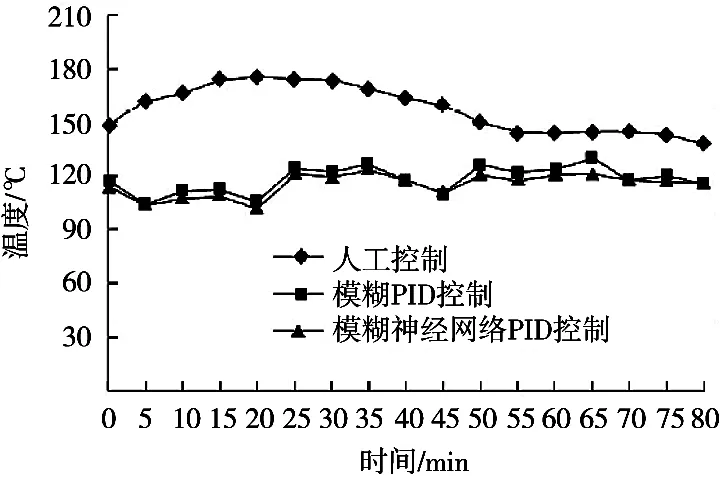

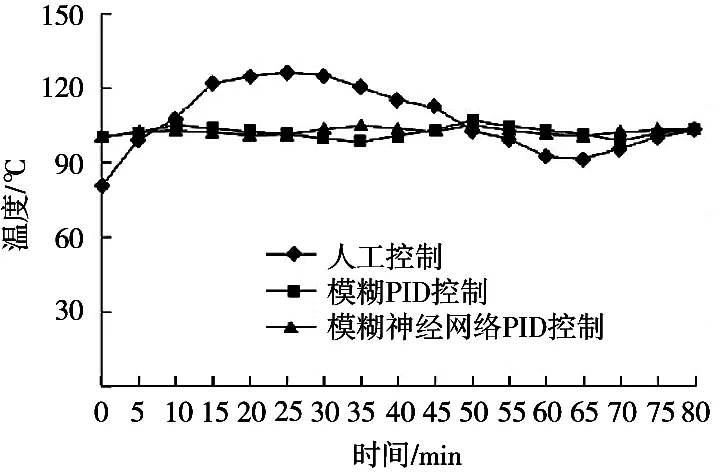

3) 试验方案:控制方法包括人工控制、模糊PID以及所述控制方法等,研究指标为热风温度、排烟温度,试验结果如图5~图6所示。

图5 排烟温度变化曲线

图6 热风温度变化曲线

从试验结果可以看出:人工控制模式下,热风温度的最高值为130.6 ℃、最低值为64.9 ℃、最大波动幅度达到了65.5 ℃;模糊PID控制模式下,热风温度的最高值为87.8 ℃,最低值为73.9 ℃,最大波动幅度为13.9 ℃;模糊神经网络PID控制模式下,热风温度的最高值为82.9 ℃,最低值为78.3 ℃,最大波动幅度只有4.6 ℃。

试验结果表明:人工控制模式下,热风温度和排烟温度的变化幅度非常大,收敛速度比较慢,脱水效果一般。与人工控制相比,后两种控制方式,温度变化幅度明显变小,而且收敛速度较快,达到了恒温控制的效果。其中,文中所述控制方法的控制效果最优。

4 结语

为解决干燥设备温湿度控制系统的非线性、时滞性、控制精度不高等问题,首先介绍了干燥设备结构和控制系统组成。结合模糊控制、神经网络控制和PID控制,设计了一种温湿度控制方法。通过具体试验验证了所述方法的可行性和有效性。试验结果表明:试验所述控制方法控制效果最优,温度最大波动幅度只有4.6 ℃。食品干燥设备自动控制系统具有一定的应用价值。