TiB2基切削刀具的制备和摩擦学性能研究*

范晓文, 王国珍, 卢凤祥

(1. 南京机电职业技术学院 机械工程系, 南京 210037)

(2. 太原理工大学 材料科学与工程学院, 太原 030024)

随着近年来发达国家的制造业大规模向中国转移以及国内制造业的技术改造与升级,中国切削刀具制造业迎来了巨大发展机遇,正逐渐朝多功能复合刀具和高速高效刀具等方向发展[1],而不断涌现的难加工材料(如淬硬钢、钛合金等)给刀具材料的开发与应用提出了新挑战[2]。如何在达到加工要求的前提下,尽可能地提高加工效率和质量、降低成本和缩短周期成为了新时期切削刀具的重要发展方向[3]。

TiB2基切削刀具材料由于在干切削过程中具有硬度高、红硬性好等特性,在合金结构钢、镍基高温合金和工模具钢加工等领域有着良好的应用前景。但是,TiB2基切削刀具材料存在成分复杂、断裂韧性低以及耐磨性较差的问题[4],如何实现硬度和韧性的良好匹配,解决黏性材料(如钛合金)难加工的问题,一直是切削刀具亟须解决的难题。谷美林等[5-6]采用热压烧结法以TiN、TiC和Al2O3颗粒为增强相制备出了高硬度的TiB2基切削刀具,但是硬度和韧性仍然不能良好匹配,裂纹在刀具材料内部萌生和扩展,影响了切削刀具在工模具钢加工领域的使用寿命,仍然需要成分优化和生产工艺优化,以使对TiB2基切削刀具材料进行增韧补强。

本试验在前期对TiB2基切削刀具材料中HfC、TiN和TiC含量进行优化的基础上,制备了TiB2-18HfC、TiB2-18HfC-24TiN和TiB2-18HfC-32TiC刀具材料,对比研究了3种不同组分TiB2基切削刀具材料的微观组织、力学性能和耐磨性能。

1 原材料、试样制备方法及性能表征

原料包括基体材料TiB2粉末、增强相材料HfC、TiN和TiC粉及金属相Ni粉和Co粉,其物理性能如表1所示。

表1 TiB2基切削刀具原材料物理性能

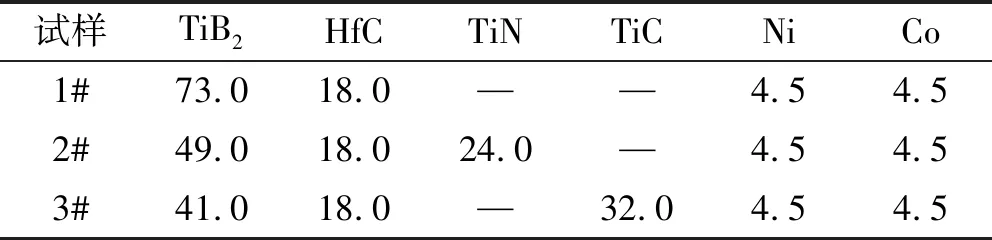

采用真空热压烧结法制备了3组不同成分配比的TiB2基切削刀具试样,具体化学成分如表2所示。其中,代号1#、2#和3#分别表示试样B73H18N0、B49H18N24和B41H18C32。试样制备工艺主要包括[6]:机械混粉和球磨—真空干燥和过筛—装入石墨模具—K-ZT(W)-18-20 型真空热压烧结炉中烧结。烧结温度1 580 ℃,保温时间45 min,烧结压力28 MPa。

表2 TiB2基切削刀具材料各成分质量分数

在SIGMA 500/VP高分辨率场发射扫描电镜上观察TiB2基切削刀具的显微形貌,并用IE250X-Max50能谱仪进行微区成分分析;依据《GB/T 6569—2006 精细陶瓷弯曲强度试验方法》标准在DYE-300B型全自动抗折抗压试验机上进行抗弯强度测试,测试的跨距30 mm、加载速度1 mm/min,最终结果取5组试样数据的平均值;依据《GB/T 16534—2009 精细陶瓷室温硬度试验方法》标准在MATSUZAWA MMT-X7型数显维氏硬度计上测试其显微硬度,载荷196 N,载荷保持时间15 s;断裂韧性测量依据压痕法在MMT-X7型数显维氏硬度上进行,加载与硬度测量时相同,光学显微镜下取6组压痕的裂纹长度平均值来计算断裂韧性值。

2 摩擦磨损试验

在CFT-1型摩擦磨损试验机上采用球-平面接触往复摩擦方式进行室温滑动干摩擦磨损试验,方案如表3,其往复行程为10 mm,滑动时间为30 min。对磨材料为直径5 mm的TA2钛合金磨球和TiB2基切削刀具块状试样。TA2主要元素化学成分:C质量分数0.10%,N质量分数0.04%,O质量分数0.18%,H质量分数0.009%,余量为Ti;其硬度36 HRC,屈服强度372 MPa,抗拉强度440 MPa,断后伸长率20%。采用线切割法将TiB2基切削刀具加工成20 mm×4 mm×3 mm(对磨面尺寸为20 mm×4 mm)的块状试样,其表面研磨和抛光后(2.5 μm金刚石研磨膏抛光至表面光亮无划痕)依次用清水和酒精超声清洗,吹干备用。TiB2基切削刀具试样磨损率We的计算方法如式1:

(1)

式中:Q为用CFT-1型材料表面性能综合测试仪测得的磨损量(mm3),F为载荷(N),t为滑动时间(min),v为滑动速度(m/min)。

表3 摩擦磨损试验方案

3 试验结果与分析

3.1 刀具的显微形貌

图1所示为3种TiB2基切削刀具的显微形貌和能谱分析。由图1a可见:未添加TiC和TiN的1#刀具,主要由灰色过渡相、白色相和黑色相组成,基体中存在少量气孔及晶界处的缺陷,TiB2晶粒尺寸较大;且图1a中TP、SM1和SM2位置处的成分经能谱分析并结合文献[6]可知:白色相和黑色相分别为HfC和TiB2,而灰色过渡相主要由HfC和TiB2及少量Ni和Co组成,即1#刀具材料在烧结过程中形成了TiB2为芯、灰色过渡相为壳的“芯-壳”复合结构。

图1b中的2#刀具材料中气孔数量和缺陷相较于1#的更少,且由于TiN的添加一定程度上抑制了TiB2晶粒长大而形成了相对细小的晶粒。图1b中的TP1、SM3和SM4位置处的能谱分析结果表明:黑色相主要为TiB2+ TiN,白色相主要为HfC+TiN,而灰色过渡相主要由HfC+TiB2+TiN及极少量Ni和Co组成。

图1c中的3#刀具材料同样由灰色过渡相、白色相和黑色相组成。图1c中的TP2、SM5和SM6位置处的能谱分析结果表明:黑色相主要为TiB2+TiC,白色相主要为HfC+TiC,而灰色过渡相主要由HfC+TiB2+TiC及极少量Ni和Co组成;且基体中气孔较少,材料致密度较高。这是由于增强相TiC晶粒的生长速度高于TiB2晶粒,在烧结过程中会形成TiB2晶粒被不规则TiC晶粒包围的现象。

3.2 刀具的物相组成及力学性能

图2为添加TiN和TiC的2#和3#刀具的X射线衍射分析结果。图2a中的2#试样主要含TiB2、HfC、Ni、Co和TiN相,图2b中的3#试样主要含TiB2、HfC、Ni、Co和TiC相。由表2可知,这些物相是刀具本身具有的,因此TiB2基切削刀具中各组元之间都没有发生化学反应而形成新的物相[7]。

分别对1#、2#和3#试样进行力学性能测试,结果如表4所示。

表4 TiB2基切削刀具试样的力学性能

由表4可见:试样的硬度和抗弯强度从高至低为1#>3#>2#,断裂韧性从高至低顺序为3#> 2#> 1#。

3.3 刀具的摩擦系数及变化

在表3的2号条件下,3种TiB2基切削刀具的摩擦系数随时间变化的曲线如图3所示。

图3 3种TiB2基切削刀具材料摩擦系数随时间的变化

图3中3种TiB2基切削刀具的摩擦系数曲线较为相似,都表现为初期磨损阶段的波动段以及稳定磨损阶段的平稳段;在摩擦系数稳定阶段,1#、2#和3#试样的摩擦系数范围分别为0.42~0.62、0.45~0.60和0.20~0.35。因此,3#试样在稳定磨损阶段的摩擦系数最小。

图4为3种TiB2基切削刀具的摩擦系数随滑动速度和载荷变化的曲线,其中图4a中为表3中的4~7号条件,图4b为表3中的1~3和6条件。图4a中:在相同滑动速度下,3种TiB2基切削刀具的摩擦系数都随载荷增大而逐渐减小,在载荷为80 N时摩擦系数最小。此外,当载荷从50 N增大至80 N时,3#试样的摩擦系数变化幅度较小,且摩擦系数范围为0.26~0.37;而1#和2#试样的摩擦系数变化幅度相对较大。图4b中:在相同载荷作用下,3种TiB2基切削刀具的摩擦系数都随滑动速度增大而逐渐减小;当滑动速度小于12 m/min时,1#和2#试样的摩擦系数都较大,而在滑动速度为15 m/min时其摩擦系数降低至3#试样以下;随着滑动速度从6 m/min增大至15 m/min,3#试样的摩擦系数变化幅度较小,而1#和2#试样的摩擦系数变化幅度都较大。

综合起来,3#试样的摩擦系数随载荷和滑动速度增大而变化的幅度都相对较小,即在与TA2钛合金对磨时二者对摩擦系数的影响较小,在实际加工过程中产生的摩擦热和热应力更低,刀具材料具有更好的抵御变形的能力[8],从而可以保证工件制品的加工质量。

3.4 刀具的磨损率及磨损形貌

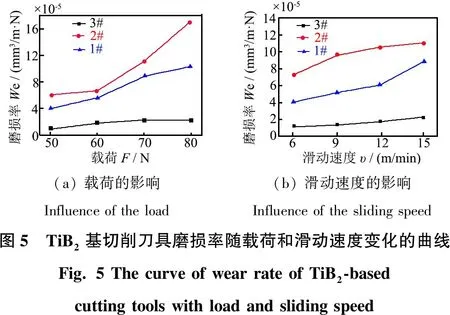

图5为3种TiB2基切削刀具磨损率随载荷和滑动速度变化的曲线,其中图5a和图5b的条件分别与图4a和4b条件相同。在相同滑动速度的图5a中,3种TiB2基切削刀具的磨损率都随载荷增大而增大,且在相同载荷下3#试样的磨损率最低、2#试样的磨损率最高;载荷80 N时2#试样的磨损率17.287×10-5mm3/(m·N),约为3#试样磨损率2.126×10-5mm3/(m·N)的8.13倍。在相同载荷作用的图5b中,3种TiB2基切削刀具的磨损率都随滑动速度增大而增大,且在相同滑动速度下,3#试样的磨损率最低。

综合而言,在相同载荷和滑动速度下,3#试样的磨损率明显低于1#和2#试样,即3#试样在与TA2钛合金对磨时具有相对更好的耐磨性。此外,在与TA2钛合金对磨过程中,3#试样的磨损率随载荷和滑动速度变化的幅度最小,更加有利于提升其TiB2基切削刀具的使用寿命。

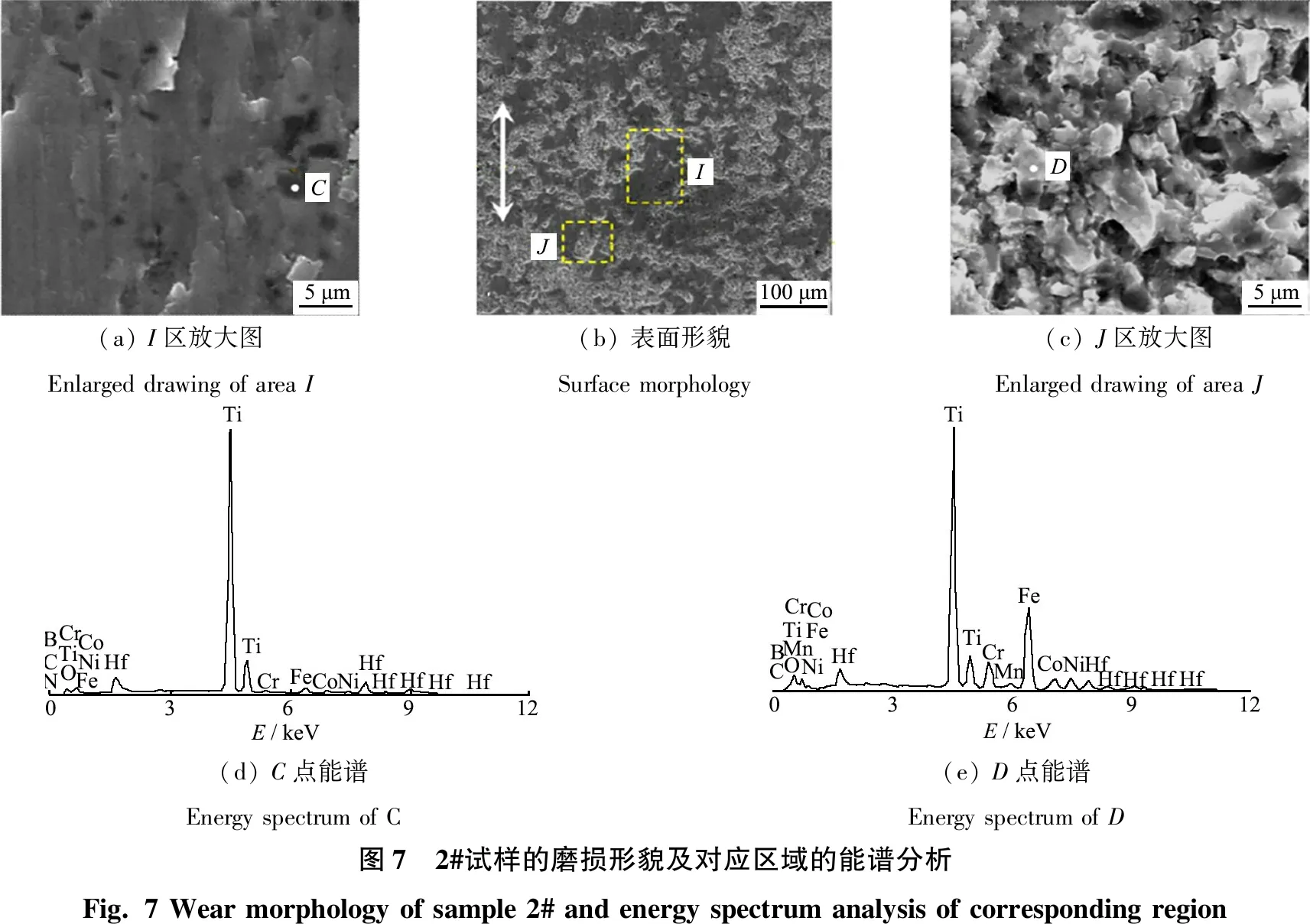

图6~图8分别为1#、2#和3#试样在表3条件7下磨损形貌及对应区域的能谱分析图,其中a、c图分别是b图中虚线框对应区域的放大图,白色箭头为滑动方向。

由图6b、图7b和图8b可知:低倍下3种TiB2基切削刀具试样的表面都发生了不同程度的磨损,且局部可见沿滑动方向的脱落现象。该观察结果与摩擦系数和磨损率的试验结果基本一致,即在与TA2钛合金对磨过程中,2#试样的磨损最为严重,其次为1#,而3#试样的磨损程度最轻。

由图6a、图7a和图8a的局部放大图可见:2#和3#试样表面都存在深度不等的机械犁沟,这主要是因为TiB2基切削刀具试样在与TA2钛合金对磨过程中硬质颗粒发生脱落而黏结到对磨材料表面,并沿滑动方向造成划伤而形成犁沟所致[9]。

图6c、图7c和图8c的3种TiB2基切削刀具试样表面还存在较多的黏着物和少量微小孔洞。微小孔洞的形成主要与载荷和滑动速度较大而造成部分晶粒脱落有关,这些脱落的晶粒会在滑动过程中发生磨粒磨损而造成试样表面形成犁沟[10];黏着物的存在主要与TiB2基切削刀具和TA2钛合金试样的材料基本属性和硬度有关[11],硬度较低的TA2钛合金在干摩擦磨损过程中会较快形成氧化膜,并由于黏性较强而转移至TiB2基切削刀具试样表面上。

3种TiB2基切削刀具试样表面能谱分析结果表明:1#、2#和3#试样表面除含有基体材料元素外,还含有对磨材料TA2钛合金中的Ti元素,这也表明3种TiB2基切削刀具试样在干摩擦磨损过程中都由于黏着磨损而发生了材料转移现象[12]。此外,3种TiB2基切削刀具试样在干摩擦磨损过程中还会与空气中的O发生如下反应[13-14]:

TiB2+5O→2TiO2+2B2O

(1)

2Ti+O2→2TiO

(2)

2Ti+3O2→2Ti2O3

(3)

Ti+O2→TiO2

(4)

因此,在能谱分析中发现了较多的O元素,即TiB2基切削刀具试样在干摩擦磨损过程中会发生氧化磨损。

综合而言,3种TiB2基切削刀具试样在干摩擦磨损过程中的磨损机制为磨粒磨损、黏着磨损和氧化磨损,且主要为黏着磨损。

4 结论

(1)3种TiB2基切削刀具试样的硬度从高至低顺序为1#>3#> 2#,抗弯强度从高至低顺序为1#>3#>2#,断裂韧性从高至低顺序为3#>2#>1#。

(2)在相同滑动速度或者载荷下,3种TiB2基切削刀具的磨损率都随载荷或者滑动速度增大而增大,且3#试样的磨损率最低、2#试样的磨损率最高,即3#试样在与TA2钛合金对磨时具有相对更好的耐磨性。

(3)3种TiB2基切削刀具试样在干摩擦磨损过程中的磨损机制为磨粒磨损、黏着磨损和氧化磨损,且主要为黏着磨损。