多切削刃金刚石颗粒烧结试验研究

陈 强, 杨雪峰, 花波波, 张 钲, 王 恒

(1. 河南亚龙金刚石制品股份有限公司, 郑州 450001)

(2. 中国矿业大学(北京), 北京 100083)

随着工业技术的快速发展,大量新型难加工材料的出现,对加工效率和加工精度提出了越来越高的要求[1-2],也为金刚石工具的应用和发展带来了机遇与挑战。为了提高金刚石工具性能,满足现代化加工需求,除了对金刚石工具的配方、制造工艺及加工工艺进行深入研究外,金刚石颗粒自身质量和表面处理技术也越来越受到重视[3-7]。近年来,国内外已经普遍采用金刚石镀钛的表面处理技术来提高金刚石磨粒与结合剂之间的把持力,以防止金刚石过早脱落,从而延长工具的使用寿命和提高其锋利度,该技术是目前金刚石表面处理方面应用最广泛、最成熟的技术[8]。

此外,市场上还出现了一种对金刚石表面多刃化处理的工艺,即采用低温烧结的方法制备多切削刃金刚石颗粒。金刚石表面多切削刃的存在,一方面可以增加胎体与金刚石的接触面积,提高胎体对金刚石颗粒的把持力[9];另一方面,可以提高工具锋利度和切削加工效率[10]。使用该技术生产的多切削刃金刚石颗粒,可应用于研磨膏、抛光粉以及对把持力要求较高的电镀工具、绳锯和金刚石锯片等产品上,具有广阔的市场前景。但此技术并不成熟,还处于理论研究和试验探索阶段。因此,对金刚石颗粒的多刃化处理工艺及性能进行研究,并开展碳化硅晶片磨削试验验证颗粒多刃化处理的有效性。

1 试验准备与试验方法

1.1 试验原料与设备

1.1.1 试验原料

试验选用河南省亚龙超硬材料有限公司生产的晶型完整的M2/4、M35/55金刚石颗粒作为多刃化处理的试验原材料(图1)。

1.1.2 试验设备

用上海尚群电子科技有限公司生产的高温氢气烧结炉对金刚石颗粒进行低温多刃化烧结试验,探索金刚石颗粒多刃化处理工艺。用扫描电镜对多刃化处理前后的金刚石颗粒形貌进行对比分析,用MODEL 920研磨抛光机开展对碳化硅晶片研磨试验。

1.2 烧结试验方案设计

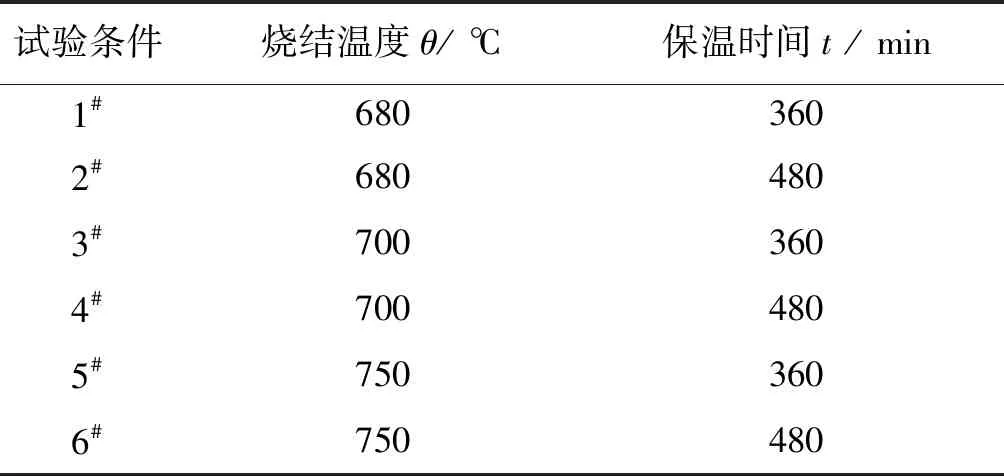

试验要在保证不损伤金刚石颗粒强度前提下,实现金刚石颗粒的多刃化处理。根据人造金刚石单晶在氧气和空气中的耐热温度,将金刚石颗粒多刃化试验烧结温度分别设置为680、700、750 ℃,升温到目标温度后,保温时间设定为360或480 min,试验方案如表1所示。把金刚石颗粒放入镁杯中在高温氢气烧结炉内进行烧结。当升温至保温温度时,炉腔压力为1.3 kPa,期间通氧气2次,每次2 min,压力均为10 kPa,通气间隔2 h。烧结完成后自然冷却至室温。对烧结后的金刚石颗粒进行扫描电镜观察分析,确定金刚石颗粒多刃化处理的最佳烧结工艺。

表1 试验方案

2 试验结果与讨论

2.1 金刚石颗粒多刃化表面形貌观察分析

使用表1中的试验方案和工艺条件对M35/55、M2/4金刚石颗粒表面进行多刃化烧结试验。由于1#、2#和3#样品烧结前后无明显的多刃化效果,特别是中下层金刚石颗粒完全无变化,因此,重点对4#、5#和6#试验所得的样品进行扫描电镜观察分析。

图2和图3分别是在4#和5#烧结条件下的2种粒度金刚石颗粒表面的扫描电镜图片。从图2a、图2b和图3a、图3b可以看出:M35/55和M2/4试验样品的上层部分的大多数金刚石颗粒表面出现了相对均匀的表层凹坑,表面镜面变少,取得了明显的多刃化效果,但由于M35/55颗粒间的孔隙比M2/4大,因此同样的试验条件下,M35/55的多刃化效果要优于M2/4的;从图2c、图2d和图3c、图3d可以看出:M35/55和M2/4试验样品的下层部分只有少数金刚石颗粒表面出现了表层浅凹坑,即出现了金刚石颗粒表面多刃化现象,但是从多刃化的均匀性和多刃化率来说,都远远达不到预期的效果。出现这一现象的原因是下层的金刚石颗粒在多刃化烧结过程中无法与通入的氧气实现充分接触,无法满足多刃化过程中碳化所需的氧气量。上述观察与分析结果表明:金刚石颗粒表面多刃化效果不仅与烧结温度和保温时间有关,还与氧气的通入量及氧气与金刚石颗粒表面接触程度有关。

在此基础上,对多刃化烧结试验进行改进,定制面积更大的烧结容器,把金刚石颗粒尽量摊开,确保金刚石颗粒与氧气充分接触。图4是在新容器中、750 ℃保温480 min烧结条件下2种粒度金刚石颗粒表面的扫描电镜图片。从图4中可以看出:在该工艺条件下,金刚石颗粒表面出现了大小适中、分布均匀的凹坑,获得了理想的金刚石颗粒多刃化处理效果。

2.2 金刚石颗粒多刃化过程质量损失情况分析

对表1中6组M35/55、M2/4金刚石颗粒表面多刃化烧结试验过程中的质量损失情况进行统计,结果如表2所示。从表2可以看出:在多刃化烧结过程中,金刚石颗粒出现了不同程度的质量损失,多刃化效果越好,质量损失越多;在750 ℃保温480 min的烧结工艺条件下,M35/55和M2/4分别损失28.7%和32.3%的质量。

表2 不同工艺条件下2种金刚石颗粒失重情况

2.3 多刃化前后金刚石颗粒性能对比分析

采用该方法对金刚石颗粒进行多刃化处理,与常规金刚石颗粒相比,一方面显著增大了金刚石颗粒晶面的比表面积,增强金刚石颗粒与胎体或电镀工具的镀层的结合强度,可有效延长金刚石工具的使用寿命;另一方面,多刃化之后,金刚石颗粒表面分布大量微刃口,可显著提高金刚石工具的锋利性,提高加工效率。

以M2/4为例,普通金刚石颗粒比表面积为1.256 m2/g,而多切削刃金刚石颗粒比表面积为1.437 m2/g,比表面积增加了14.41%,取质量相同、处理前粒度相同的多切削刃金刚石颗粒和常规金刚石颗粒,在MODEL 920研磨抛光机上进行碳化硅晶片研磨试验,研磨盘转速80 r/min,研磨压力6.35 kPa,研磨时间20 min,试验结果如表3所示。由表3可以看出:与常规金刚石相比,多刃金刚石颗粒的去除率提高了1.1倍,研磨后晶片粗糙度值Ra降低了76%,显著提高了碳化硅晶片的研磨抛光效率和精度。

表3 碳化硅晶片研磨试验

3 结论

(1)金刚石颗粒在有氧低温烧结工艺条件下出现了多刃化现象,金刚石颗粒表面多刃化效果不仅与烧结温度和烧结时间有关,还与金刚石颗粒粒度、氧气的通入量及氧气与金刚石颗粒表面接触程度有关。金刚石粒度越粗,颗粒间隙越大,越易与氧气充分接触,越容易实现理想的多刃化处理。

(2)金刚石颗粒多刃化处理的最佳工艺为:烧结温度750 ℃,烧结时间480 min,期间通氧气2次,每次2 min,压力均为10 kPa,通气间隔2 h。在此条件下可获得大小适中,凹坑分布均匀的多刃化金刚石颗粒表面。

(3)碳化硅晶片研磨试验表明:多刃化金刚石颗粒与常规金刚石颗粒相比,材料去除率可提高1.1倍,研磨后晶片粗糙度Ra约为常规金刚石颗粒研磨后Ra的24%,显著提高了碳化硅晶片的研磨抛光效率和精度。