基于有限元仿真的曲轴内铣加工参数优化

郭智昊, 解丽静, 谢志勇, 梁国祥

(1. 北京理工大学, 北京100081)

(2. 山西柴油机工业有限责任公司, 山西 大同 037000)

曲轴的使用工况条件严苛,要承受复杂的冲击载荷,且其是组成发动机动力传递系统的核心零件,因此对曲轴的材质、加工精度以及自身的强度和刚度要求均非常严格[1]。曲轴粗加工是曲轴加工工艺过程中材料去除量最大的一道工艺,通常采用数控车削、数控外铣、数控内铣、车—车拉等加工方法,其中数控内铣因其特殊的多刀盘柔性加工方式,能够取得加工精度高、加工效率高、加工质量稳定等较好的加工效果[2-3]。但是内铣加工主要依赖实际经验进行,面临着缺少加工参数确定方法的问题[4]。

仿真方法被广泛地用来对切削加工进行研究。岳彩旭等[5]建立了凸曲面铣削的三维热力耦合仿真模型,对铣削过程的力/热参数变化特性进行了研究。景旭文等[6]研究了不同切削参数对42CrMo铣削仿真结果的影响,利用切屑形态对比验证了仿真结果的可靠性,并通过仿真得到不同切削参数下铣削力的变化规律。丛靖梅等[7]提出了一种预测薄壁件残余应力变形的有限元仿真方法,并且基于这种方法,实现了对薄壁件加工工艺参数的优化。程耀楠等[8]建立了不同前角组合的铣削仿真模型,结合层切面铣刀进行试验验证,实现了协助刀具开发和优化切削参数的目的。

针对曲轴内铣加工中切削用量选取缺少标准、内铣加工可能产生变形的情况,通过有限元仿真预测了内铣加工参数和精度要求之间的关系,达到了优化曲轴内铣加工参数的目的,说明有限元仿真方法可以用于根据精度要求确定内铣加工参数。

1 切削过程有限元仿真

1.1 曲轴内铣切削几何

内铣的切削靠刀盘和零件的相对运动完成,多种刀片按照一定规律安装在刀盘上,每种刀片在刀盘上有1种或多种布置方式,每种铣刀刀片及其布置方式和工件形成1种切削几何。

研究所用的铣刀刀盘上共有2种铣刀刀片,每种刀片在刀盘上只有1种布置方式和1种安装角度,刀盘和曲轴之间只有2种切削几何。其布置示意图如图1所示。

不同种类内铣加工机床的加工原理不同,我们基于德国Heller生产的RFK内铣加工机床进行研究。在加工主轴颈时,曲轴始终绕主轴颈中心旋转,刀盘径向进给到切削深度后停止进给,并且和曲轴同向以更高的速度旋转,形成顺铣的加工方式,曲轴旋转1周后,一段轴颈曲面加工完成。在加工连杆轴颈时,曲轴同样是绕主轴颈中心旋转,刀盘径向进给到切削深度后停止进给,刀盘在CNC控制下跟随连杆轴颈的运动轨迹形成圆周进给,曲轴旋转1周,连杆轴颈曲面铣削完成。虽然加工这2个部分时工件和刀盘相对于机床坐标系的运动方式不同,但是曲轴和刀盘的相对运动方式相同,形成同样的切削几何。

铣刀刀片和工件之间形成共2种切削几何,曲轴绕主轴颈中心旋转,刀片随刀盘绕刀盘中心顺着曲轴旋转方向做旋转运动,且速度远大于曲轴旋转速度。

1.2 建立切削仿真模型

曲轴的连杆轴颈相对于主轴颈来说刚度更弱,承受的载荷更为复杂,具有更恶劣的工况,所以选择连杆轴颈的加工作为研究对象。曲轴零件相对来说较大,考虑到需进行三维铣削仿真,并且需要提取铣削力,会有较大的计算量,所以将曲轴零件模型简化为截面为扇形的柱体。根据刀盘上刀片的分布情况,加工中4个刀片在工件上切过的最大角度为38°,考虑到切入和切出量,取扇形角度为60°。2种铣刀刀片按照1∶1的比例建立模型。刀片实物照片如图2所示,仿真模型如图3所示,工件仿真模型如图4所示。

按照测量和分析得到的切削几何在Abaqus中装配切削模型,考虑到切入的第1刀不具有普遍性,在模型中布置4个刀片,每种刀片2个,2种刀片交错布置,如图5所示。前2个刀片用于形成切入几何,这样后2个刀片的切削就具有了普遍性,并且后2个刀片用于导出铣削力。

工件材料按照所用曲轴钢的实际参数输入塑性、密度、膨胀系数和损伤参数,材料本构采用Johnson-Cook(J-C)本构模型。刀片定义为刚体。

将模型网格化,为了得到更加精确的计算结果,将曲轴待加工表面及其附近部分的网格进行密化。按照表1设计的参数对工件和刀片施加相应的转速载荷。

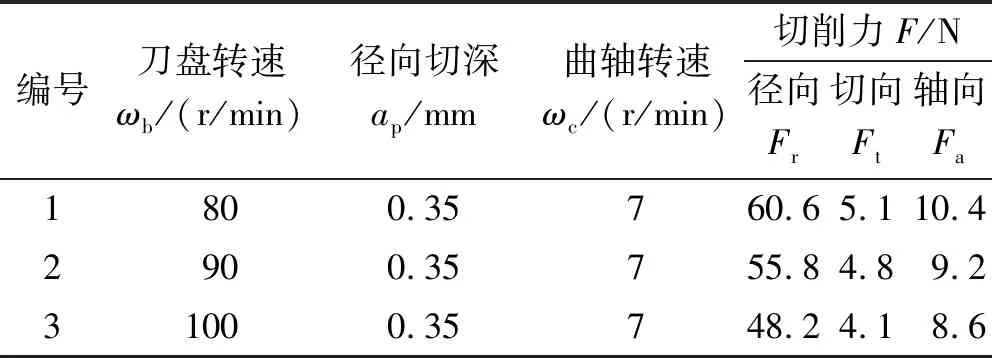

表1 曲轴内铣参数设计

1.3 仿真结果分析

对比同一截面上的第1刀和第2刀,发现第2刀的切削量远小于第1刀,且刀盘转速越快,单个刀片对应的切削量就越小。图6是仿真中得到的X方向的铣削力,可以发现,在发生第1刀切削时铣削力波动明显,且铣削力数值远大于后续的铣削力,且直角刀片的铣削力要大于圆角刀片的。

图7为内铣切削形貌的仿真。内铣中的材料去除量相比于曲轴整体较小,其铣削力影响有限,所以考虑加工中具有普遍性的最大铣削力,即直角刀片第2刀切削的铣削力。导出3种切削参数下直角刀片第2刀的铣削力并取稳定切削段的均值,其结果如表2所示。

表2 3种参数下的3个方向铣削力

从表2可以发现,随着刀盘转速的增大,3个方向的铣削力均呈减小趋势。

2 铣削力作用下的曲轴变形仿真

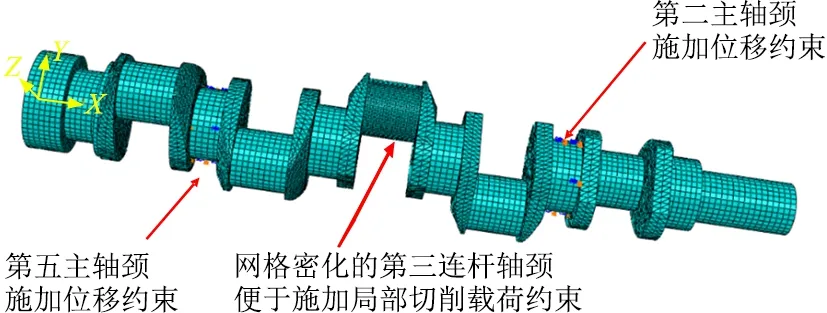

为了研究铣削力对于曲轴连杆轴颈的作用效果,将仿真中获得的铣削力施加到曲轴第三连杆轴颈上,并且对其圆柱度进行测量分析。

图8 铣削力施加位置

2.1 施加切削力载荷

在切削过程中,随着刀盘和曲轴的旋转,铣刀和工件的接触区域在连杆轴颈外圆面上旋转,铣削载荷也在旋转。而曲轴的第三连杆轴颈在不同方向上刚度不同,造成其变形量在不同方向上的差异,从而导致第三连杆轴颈在铣削后产生形状和位置的误差。为了揭示这种变形的差异,需要考虑铣刀在铣削连杆轴颈不同位置时的变形量。为此,在第三连杆轴颈外圆柱面上按照角度等分选取8个不同的铣刀铣削载荷施加位置,如图9所示。

图9 铣削力施加方法

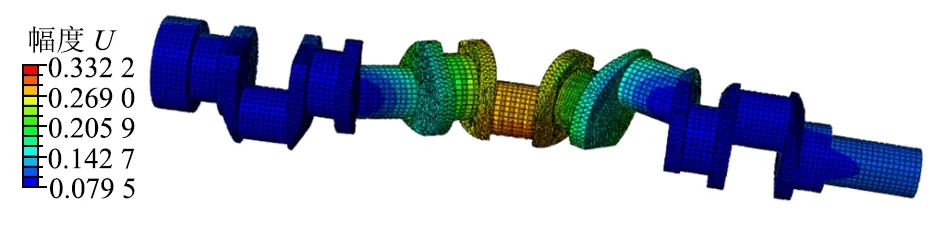

仿真得到8个角度施加铣削力后的变形结果模型,得到如图10所示的铣削力作用仿真结果。其中,变形量以加倍显示的方式呈现以显著体现变形量。

图10 铣削力作用仿真结果

2.2 仿真结果分析

分别提取8个方向上的变形量,可以获得第三连杆轴颈的铣削形状,从而获得其圆柱度等形状误差信息。获取发生塑性变形后第三轴颈上点的坐标,将这些点导入GOM软件,采用高斯拟合获得内铣加工后曲轴第三连杆轴颈的外表面,测得其圆柱度误差结果见表3。

表3 不同刀盘转速铣削力下的曲轴连杆轴颈圆柱度误差

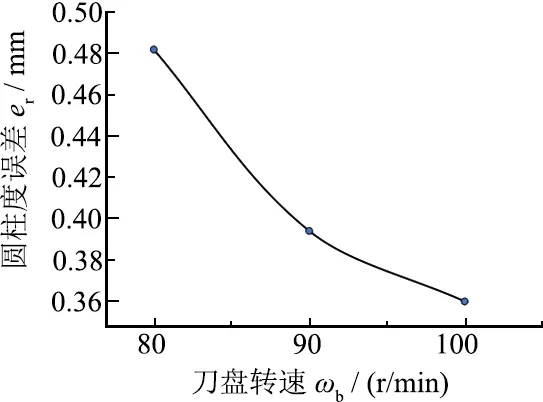

随着内铣刀盘的转速升高,获得的轴颈圆柱度误差逐渐减小,但是减小的趋势随着转速的提高有所下降(图11)。在实际工程运用中,应该按圆柱度误差要求选择合适的切削参数。

图11 圆柱度和刀盘转速的关系

3 结论

通过有限元仿真获得曲轴内铣的切削形貌模型,并且获得了不同刀盘转速下的铣削力数据。使用在8个方向分别加载铣削力的加载方式获得了铣削力作用下曲轴变形的仿真模型。分析发现,曲轴内铣铣削力随着刀盘转速的提高而减小,且曲轴轴颈的圆柱度误差也减小,但是误差减小的速率随着转速的提高而降低。

通过有限元仿真可以在一定程度上预测曲轴的加工误差,并且对内铣加工进行参数优化,但考虑到仿真中因为材料本构的缺陷、加工中不同批次材料性能的不一致、刀具磨损、设备状况等因素,应该将仿真结果作为工程应用的考虑因素之一,同实际加工情况相结合来运用。