攀钢3#高炉低风温强化冶炼实践

刘 希,刘仁检

(攀钢钒炼铁厂,四川 攀枝花 617021)

高风温操作是高炉降低焦比、提高产量的重要手段之一,同时风温也是高炉最廉价、利用率最高的能源介质。风温降低会使炉顶温度升高和理论燃烧温度降低,在其他调剂不变的情况下,势必会影响冶炼强度、降低产量。攀钢钒3#高炉由于热风炉影响,风温水平不足,通过增加富氧量和大喷煤相结合的下部调剂手段,维持了合理的炉缸热制度,提高了全风率,保持高炉炉况稳定顺行,各项经济指标得到全面优化。

1 3#高炉第四代炉龄简介

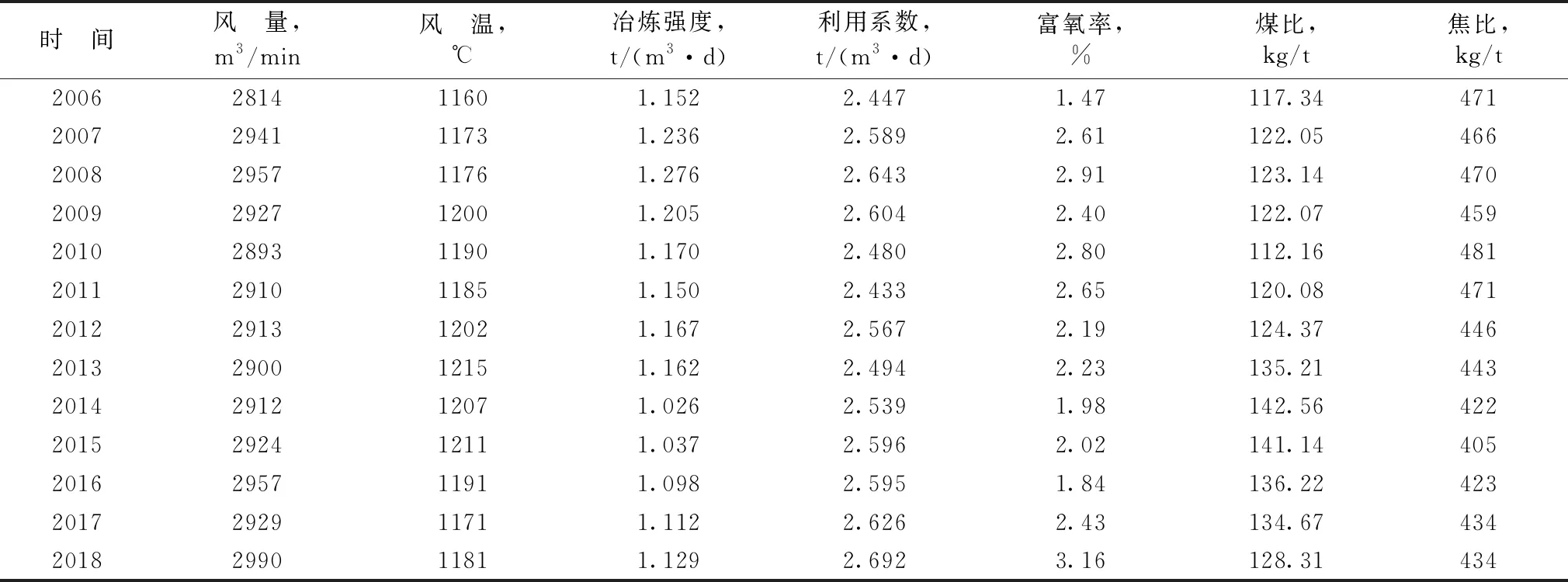

攀钢钒炼铁厂3#高炉有效容积1200 m3,采用传统的双钟式炉顶、马基式布料器、料车上料的布料方式,高炉设置18个风口、2个渣口和1个铁口。第四代炉龄于2006年4月10日大修投产至今连续生产13年,已处于炉龄末期,在此期间高炉以强化冶炼为中心,通过优化和完善高炉操作调剂方式,建立了持续、高效、稳定的高炉操作模式。高炉利用系数从投产时的2.426 t/(m3·d)提高到2.726 t/(m3·d) 。2006年至2018年3#高炉的主要技术经济指标见表1。

2 钒钛磁铁矿冶炼特性

攀钢高炉以冶炼高钛型钒钛磁铁矿为主,其烧结矿特点是品位低、强度差,铁含量低于50%,转股指数81%~82%。同时,低温还原粉化率较普通烧结矿高,约80%左右。攀钢钒钛磁铁矿冶炼有以下特点:渣量大,渣中TiO2高,炉渣熔化温度高,脱硫能力低,炉渣粘稠,流动性差,易形成泡沫渣。攀钢1200 m3级高炉冶炼高钛型钒钛磁铁矿已有40多年历史,通过不断地探索与完善,已经形成一套完整高效的操作体系,高炉利用系数能达到2.7 t/(m3·d)。

表1 2006~2018年3#高炉的主要技术经济指标

3 3#高炉炉龄后期热风炉及高炉生产状况

3.1 热风炉烧炉效果不理想,风温水平偏低

3#高炉大修后配置4座经改造的内燃式热风炉,采用两烧两送的送风方式,正常烧炉时热风炉煤气压力在5.0-6.0 kPa,煤气量100 000 m3/h,风温达到1200 ℃。

在一期三座高炉中,由于3#高炉热风炉处于煤气管网末端,管道拐点多,阻损大,使得煤气压力低,风温一直处于最低水平。从2017年7月份开始由于热风炉火井垮塌严重(见图1),加之其他高炉休风的影响,煤气压力最低时只有1.8 kPa,煤气量在70 000 m3/h左右,严重影响了烧炉,下半年平均风温只有1158 ℃。

图1 火井耐火砖垮塌

3.2 风温降低后的高炉生产水平

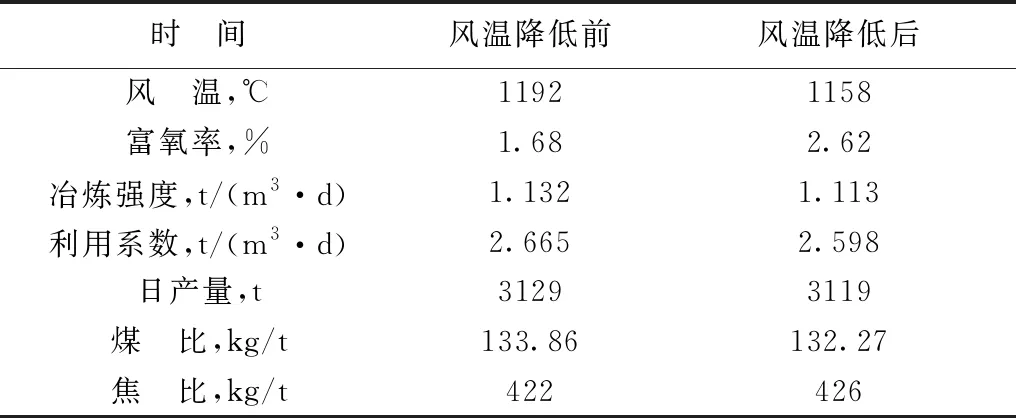

在风温下滑初期表现为炉内量压关系宽松,冶炼强度低,边缘气流过分发展,炉顶炉喉温度高,煤气利用率降低,风不好守,容易滑料。由于边缘气流强,冶炼强度低,风量波动大,炉前铁口工况变差,导致出铁时间不均匀,产量也随之下降。表2为2017年7月风温降低前后3#高炉的主要生产技术指标。

表2 2017年7月风温降低前后3#高炉主要生产技术指标

4 3#高炉在风温降低后的强化冶炼措施

为了稳定炉况,增加产量,在操作上采用了以提高富氧率为主的一系列措施。

4.1 大富氧喷煤

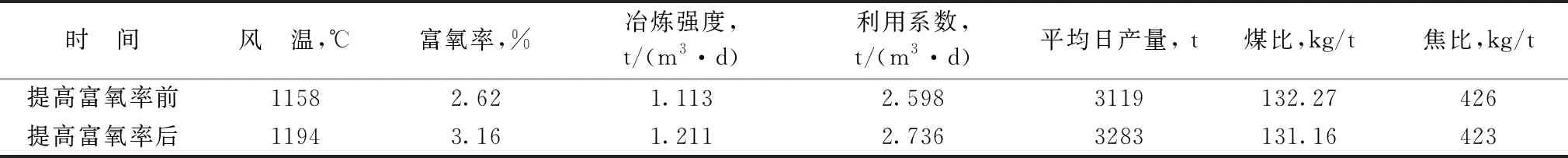

高风温、富氧喷煤操作历来是高炉提高产量、降低焦比的重要措施,但在低风温条件下,喷吹煤粉会使理论燃烧温度更低,炉缸热状态得不到保障,这不但使置换比下降,燃料消耗升高,甚至还会恶化炉况。因此增大富氧量既可以弥补因低风温和喷煤造成的理论燃烧温度下降,又可以提高煤粉的燃烧率,提高置换比,改善炉况顺行。从理论上讲,风温提高100 ℃,理论燃烧温度上升80 ℃;富氧率每提高1%,理论燃烧温度提高约45 ℃;煤比每升高100 kg/t,理论燃烧温度降低200~250 ℃。自2017年7月风温下降以来,理论燃烧温度降低约40 ℃,通过把富氧率由1.68%逐步提升到3.16%,理论燃烧温度在2018年下半年基本稳定在2270 ℃左右(见表2)。在喷煤方面,3#高炉除铁口上方两个风口外,其余16个风口共20支喷枪全部喷煤,在操作中做到早动少动,尽量减少煤量的波动。表3为3#高炉提高富氧率后的主要参数。

表3 3#高炉提高富氧率后的主要参数

4.2 增大鼓风动能

大富氧喷煤后,边缘气流较为发展,风口焦炭回旋区变短,中心气流变差,加上钒钛磁铁矿软熔带位置低,渣铁分离差等特点,必须增大鼓风动能才能吹透中心,活跃炉缸。高炉增大富氧量能提高理论燃烧温度,降低炉顶温度。随着高炉富氧鼓风后由于氧浓度提高,N2量降低,单位生铁的煤气量减少,对炉料下降的阻力也减小,也给进一步增大风量提高冶炼强度创造了条件。

3#高炉风口面积除休风恢复外,基本稳定在0.2627 m2,高炉风量从2017年1~6月平均2957 m3/min-1提升到2018 年6~12月的3034 m3/min,鼓风动能达到140 kJ/s,在此期间,风压变化不大,料柱透气性好,这也有利于炉前渣铁排放。

4.3 加强中部调剂

随着冶炼强度的提高,下降炉料和上升煤气流对炉身砖衬的摩擦和冲刷以及碱金属等元素的侵蚀更为明显,加强各段冷却壁炉衬的监控,防止炉皮烧穿,维持一个合理的操作炉型是现在炉龄后期的重点工作。攀钢3#高炉1~3段采用光面冷却壁,4~8段为镶砖冷却壁,各段压力见表4,大面累计坏35块。2015年安装加压泵后,把风口、渣口、铁口周围四块冷却壁水压由原来的0.4 MPa提高到了0.6 MPa,坏风口、渣口个数大幅减少,铁口周围热流强度也从9000 kcal/(m2·h)降低到6000 kcal/(m2·h)。配管工在日常工作中严格执行炉缸区域的安全监测制度,冷却壁水温差超1.0 ℃及时汇报,对炉身断水卡死的坏冷却壁加强日常管控。炉内操作应避免两头炉温,控制好炉温区间,水温差超标时增大冷却强度,炉内采取降低冶炼强度,退负荷加焦炭,采用加重边缘等措施。

表4 3#高炉各段水压 MPa

4.4 合理的上下部调剂相结合

随着增大富氧用量和平均风量增加至3035 m3/min,冶炼强度提高,为防止中心过吹,上部调剂中采用20.8~21 t的较大批重,料制以1COCO+1OO↓OCCC↓为主,1OCOC+1COCO+2OO↓OCCC↓为辅交叉使用,原则是保证“中心有火”不吹焦,炉顶炉喉温度受控,料线由2.6 m提高到2.5 m。从2017年到2018年生产实际来看,边缘中心两道气流发展合理,炉顶温度由275 ℃降低到220 ℃,下降了20%,炉喉温度由601 ℃将低到了463 ℃,下降23%,煤气利用率从41%上升到43.8%的较好水平(见表2)。随着富氧率的升高,煤气热值也随之提高,从而改善了热风炉的烧炉效果,从2018年起风温逐渐回升至1190 ℃。

4.5 做好入炉料管控

原燃料质量的好坏极大的影响着高炉生产水平,只有加强原燃料管理,才能在不断变化的外围条件中让高炉运行平稳。3#高炉正常生产时沟下烧结矿的过筛时间控制在75 s左右,入炉粉末在2.0%以下,由于全厂在高负荷生产时干熄焦缺口大,往往会用到水熄焦、落地焦等代替,多时比例甚至超过1/3,沟下必须对入槽焦炭的品种严格把关,及时通知炉内调整焦炭负荷,同时做好记录。

4.6 紧抓炉前工作,绿色环保产铁

鉴于冶炼钒钛磁铁矿的特性,随着冶炼强度的提高,能及时按料批出净渣铁,不憋炉,是优化炉前炉内工作的首要任务,因此铁口和渣口的工作状态显得尤为重要。在日常生产中,3#高炉铁口做到见吹堵口房顶不冒烟,深度维持在1.7~1.9 m,出铁时间70~90 min,铁次按12~13次/天安排,同时杜绝冒泥,严防炉前事故。渣口做到勤堵勤放,把握好放渣时机,力争上下渣比大于0.7。其次,3#高炉是单铁口高炉,也受场地因素限制,与1#、2#高炉共用一条铁罐线和渣罐线,有时运输系统的受阻会使生产变得相当被动,因此还要加强调度联系,做好渣铁罐的运输工作。

5 增加富氧率后高炉生产效果

通过富氧率的提高,高炉守风状况得以改善,稳定了炉况,各项技术经济指标明显好转,在生产被动时迅速扭转了局面,稳定了炉况,在钒钛磁铁矿低风温强化冶炼的道路上开辟了新的方向。表5为3#高炉提高富氧率后主要技术经济指标。

表5 3#高炉提高富氧率后主要技术经济指标

6 结语

3#高炉在低风温阶段通过提高富氧率实现了较高的冶炼水平,使各项经济技术指标得到优化。

1)理论燃烧温度的提高保证了合理的炉缸热制度,提高了煤焦置换比,从而降低了焦比。

2)鼓风动能增大后,配合上下部调剂的合理应用和加强中部调剂的措施,边缘中心两道气流发展稳定,炉顶炉喉温度受控,炉腹煤气指数适宜,煤气利用率好,高炉利用系数连续突破最好水平。

3)通过沟下原燃料的精心管控,确保高炉入炉料的稳定,给高炉绿色环保优质高产把好了第一道关口。

4)炉前组织立足按时按料批出净渣铁,以严防炉前事故为原则,在加强运输调度的同时,紧抓铁口和渣口工作。