SiO2粉体制备及其与Ag2S复合工艺研究

徐泽忠,曹显志,韩成良,谢劲松

(1.合肥学院分析测试中心,合肥 230601; 2.东南大学材料科学与工程学院,南京 211189; 3.合肥学院化学与材料工程系,合肥 230601)

1 引 言

硫化银(Ag2S)是一种常见的光催化剂,相比于TiO2等传统光催化材料,Ag2S由于其具备较窄的禁带宽度(0.92 eV左右),能够有效地扩大对可见光的吸收范围,提高对可见光的利用效率,正是由于其突出的光学性能使其在重金属和有机染料的去除、废水净化等方面有着广泛的应用[1-3]。SiO2由于其良好的生物相容性、光学透明性、化学稳定性、无毒且容易制备等优点常作为复合材料的基体和模板[4-7],同时SiO2作为一种惰性载体,能有效阻止Ag2S纳米粒子的团聚。利用传统Stober法(溶胶-凝胶法)制备的SiO2微球的粒径分布不均匀,通常得到粒径在0.05~2 μm的亚微米级SiO2微球,故通过改变控制剂的种类来探究粒径分布均匀的SiO2微球的制备方法,利用改性Stober法[8-12]能制备出单分散性和粒度分布均匀性良好的SiO2微球,由于单相的SiO2微球吸附活性位点较少、禁带宽度较大、分离时耗能高等因素,导致其吸附和光催化性能受限,故需要对SiO2进行复合或改性。在已有的文献中报道过采用模板法来制备功能化介孔氧化硅材料,再通过共沉淀法制备SiO2-Ag(Ag2S)复合材料[13],并系统研究了SiO2-Ag(Ag2S)复合材料的抗菌性能。但关于功能化介孔SiO2微球的制备工艺较复杂且纯度不高,而利用改性Stober法制备SiO2微球具有工艺简便、纯度较高、分散均匀和环境友好等优点。本文首先制备出了SiO2微球,并成功将其与Ag2S颗粒复合得到了SiO2/Ag2S粉体,重点探究了SiO2粉体及SiO2/Ag2S粉体复合工艺,为复合催化剂和吸附剂的量化合成提供了借鉴。

2 实 验

2.1 SiO2胶体溶液制备

首先,将50 mL无水乙醇和15 mL去离子水加入到烧杯中并经超声混合均匀。接着,往上述烧杯中加入5 mL氨水,用恒温磁力搅拌器搅拌10 min后,再往混合溶液中缓慢逐滴滴加3 mL正硅酸乙酯(TEOS),当混合溶液开始变为乳白色时,持续搅拌6 h即可得到SiO2胶体溶液。在其它实验参数不变时,分别向反应体系中引入1 mL和4 mL聚丙烯酸酯乳液来调节SiO2粒径;同样,以浓度为0.1 mol/L Na2CO3溶液代替氨水来控制SiO2粉体的形貌,分别采取分步滴定法和一次加入法,分步滴定法是利用微量移液器每次分别取1 mL浓度为0.04 mol/L的Na2CO3溶液缓慢滴加到SiO2胶体溶液中,每次滴加的平均时间间隔为5 s;而一次加入法是利用量程最大为10 mL的胶头滴管,一次量取10 mL浓度为0.04 mol/L的Na2CO3溶液快速滴加到SiO2胶体溶液中,边滴加边进行磁性搅拌。

2.2 SiO2/Ag2S复合粉体制备

采用以下三种工艺来制备SiO2/Ag2S复合粉体:首先,往25 mL 0.01 mol/L硫脲水溶液中滴加50 mL 0.005 mol/LAgNO3溶液,边滴加边进行搅拌,得到硫脲银配合物沉淀;接着,往上述烧杯中滴加适量的SiO2胶体溶液;将上述混合液转入反应釜分别在140 ℃、160 ℃、180 ℃下通过水热法处理6 h来制备SiO2/Ag2S粉体;其次,将过滤得到的前驱体装入反应釜中并加入适量的乙二醇,在180 ℃下处理6 h制备得到复合产物。最后,将过滤得到的前驱体置于真空干燥箱中在160 ℃下处理6 h,可获得目标产物。上述制备工艺下获得的各种产物分别用X射线衍射仪(XRD),扫描电子显微镜(FE-SEM),粒径分布计算软件(NanoMersure)进行表征与分析。

3 结果与讨论

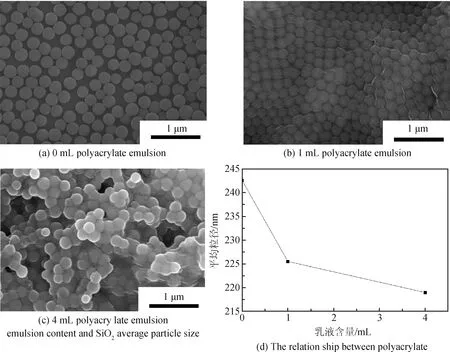

众所周知,溶剂体系在一定程度上能影响粉体颗粒的粒径大小[14]。为了得到粒径适中的SiO2微球作为复合产物的基体,从而使Ag2S颗粒更好地负载在SiO2表面形成复合粉体,以聚丙烯酸酯乳液为控制剂,探究聚丙烯酸酯乳液对SiO2微球粒径的影响。通过扫描电镜观察得到加入不同含量聚丙烯酸酯乳液制备的纳米SiO2如图1所示。首先利用改性Stober法制备SiO2微球,可得到具有良好单分散性和粒径分布均匀性的SiO2微球(见图1(a))。结果表明,随着聚丙烯酸酯乳液的增加,改性stober法制备的SiO2微球的形态没有发生改变,但SiO2微球的粒径在逐渐减小(见图1(b)和1(c)),并通过粒径统计分析得知其中不加聚丙烯酸酯乳液、加入1 mL聚丙烯酸酯乳液、加入4 mL聚丙烯酸酯乳液的SiO2的平均粒径分别为242.60 nm、225.51 nm、218.98 nm(见图1(d))。主要是因为SiO2的粒径在不同的溶剂体系中会随着溶剂的黏度增加而增加,溶剂的黏度会影响SiO2微球成核的速率和扩散[15]。而聚丙烯酸酯在室温下有较强的粘合性,黏度较大,从而在一定程度上限制了SiO2微球的形核。

图1 聚丙烯酸酯乳液用量对SiO2粒径的影响

Fig.1 Effect of polyacrylate emulsion dosage on SiO2particle size

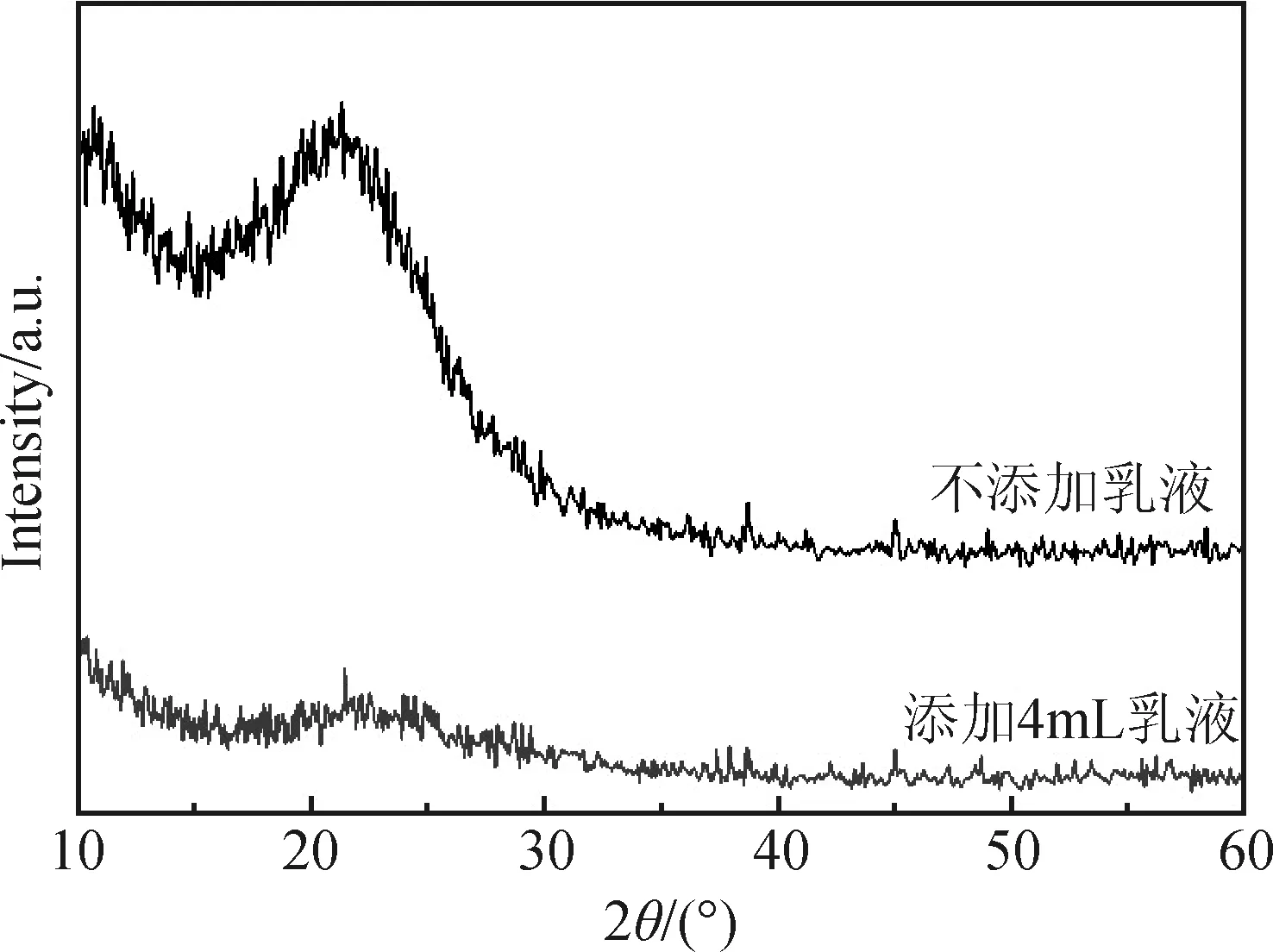

图2 SiO2粉体XRD图谱

Fig.2 XRD patterns of SiO2powders

此外分别对不添加聚丙烯酸酯乳液和加入4 mL聚丙烯酸酯乳液所制备的SiO2微球进行了XRD的表征测试,绘制了衍射角2θ与衍射峰的强度I之间的XRD谱图如图2所示。从图中可以看出SiO2在2θ=23.5°时有明显的特征吸收峰,并且之后随着2θ的逐渐增大,吸收峰的强度也逐渐下降,不添加乳液的SiO2衍射峰的吸收强度整体要高于添加4 mL聚丙烯酸酯乳液所制备的SiO2粉体衍射峰的吸收强度,说明不添加乳液所制备的SiO2的结晶度更高。

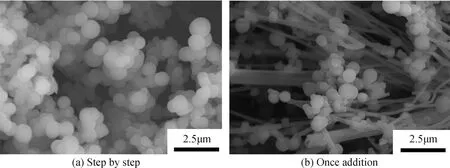

通过改变控制剂的种类和加入方式能对纳米SiO2的形貌和粒径产生很大影响[16]。图3(a)是往50 mL的无水乙醇与3 mL的正硅酸乙酯(TEOS)混合溶液中分步缓慢滴加10 mL浓度为0.04 mol/L的Na2CO3溶液所制备的SiO2微球的SEM照片,可以观察到SiO2微球的粒径相比氨水催化水解制备的SiO2微球大,但分散性不如改性stober法好。图3(b)是往50 mL的无水乙醇与正硅酸乙酯(TEOS)的混合溶液中一次性加入10 mL浓度为0.04 mol/L的Na2CO3溶液所制备的SiO2微球的SEM照片,从图片可以明显观察到在相同浓度下有类似于树枝状的SiO2存在,并且同时存在SiO2微球。

图3 Na2CO3溶液添加方式对SiO2形貌的影响

Fig.3 Effect of Na2CO3solution as a control agent on the morphology of SiO2

图4 SiO2/Ag2S复合粉体XRD图谱

Fig.4 XRD patterns of SiO2/Ag2S composite powders

水热法制备的SiO2/Ag2S粉体的XRD图谱如图4所示。从图中可看到复合产物的谱图与SiO2标准谱(PDF#43-0745)和Ag2S标准谱(PDF#14-0072)的标准峰相吻合,可知复合产物SiO2/Ag2S粉体的结晶性良好且纯度较高,无多余杂质。

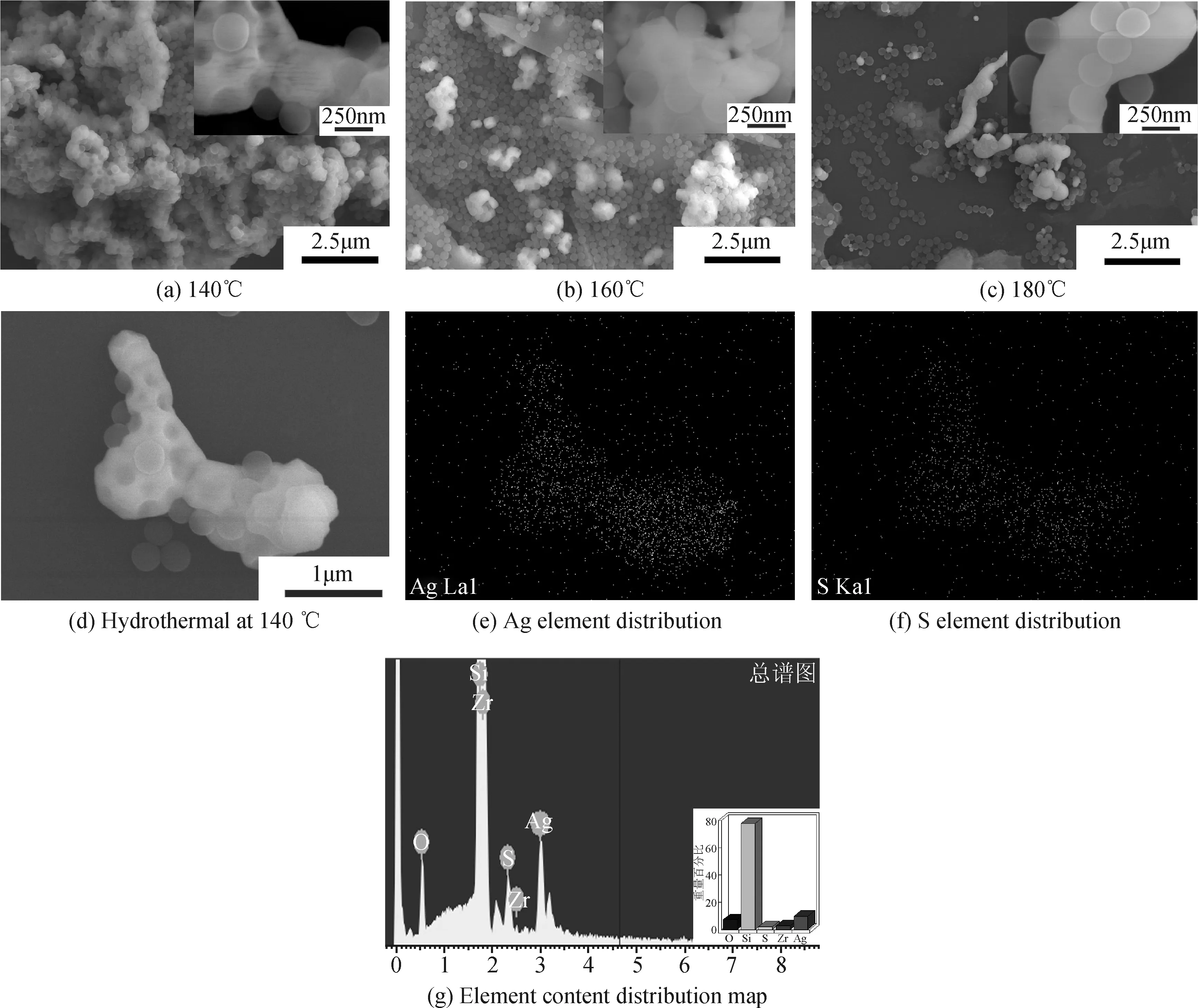

图5是反应温度对复合产物的影响。从图中可观察到,高倍率下140 ℃水热处理6 h得到的复合产物(见图5(a)插图)的复合效果较好,在同样的实验条件下改变反应温度分别为160 ℃和180 ℃水热处理得到的复合产物(见图5(b)插图和5(c)插图)的结合程度逐渐降低。对140 ℃水热处理的复合产物进行了能谱分析(见图5(d)),可知复合产物的主要元素组成为Si、O、S、Ag,且Ag和S的元素分布与复合产物的形态基本一致(见图5(e)和5(f)),在一定程度上说明复合产物中存在Ag和S元素,其中以Si元素含量最高(见图5(g)),这与XRD的物相分析相吻合。

图5 反应温度对复合产物复合效果的影响及产物化学组成

Fig.5 Effect of reaction temperature on combining of products and chemical composition of products

图6 反应介质对复合产物形态及复合效果的影响

Fig.6 Effect of reaction medium on morphology and composite effect of composite products

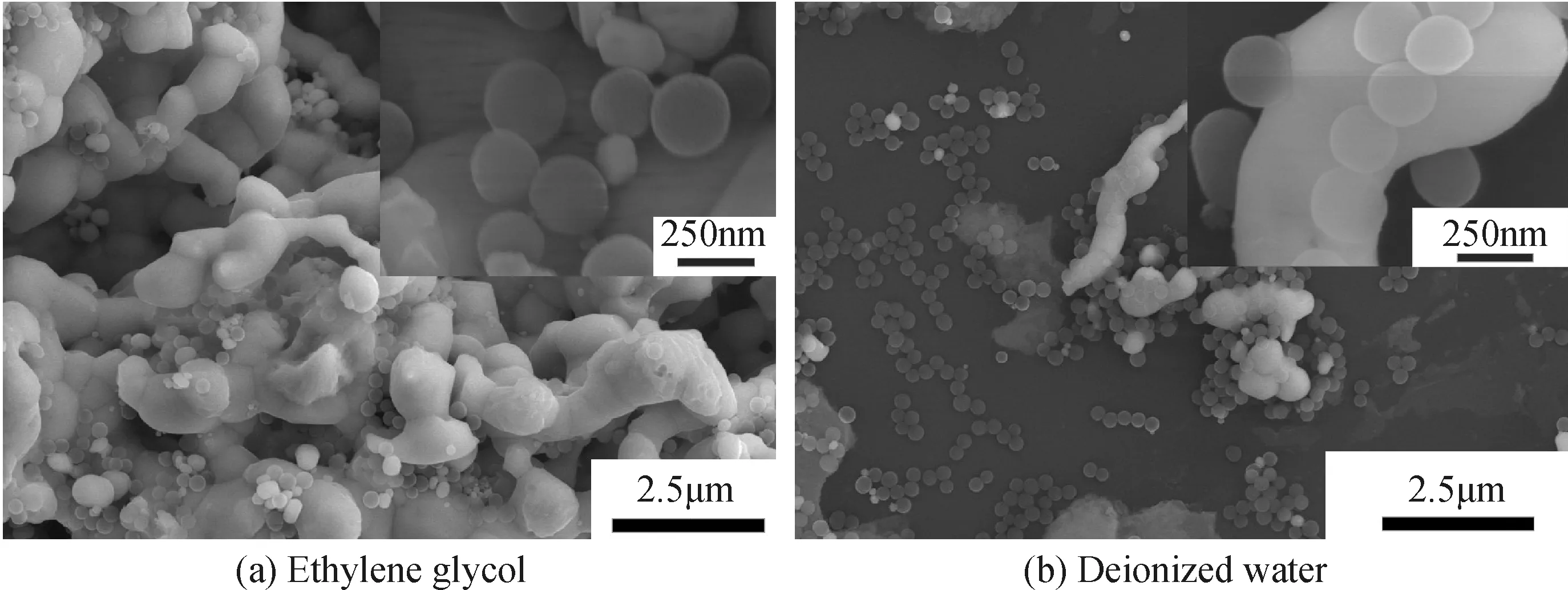

在相同的实验条件下,通过改变反应介质的种类,利用溶剂热法和水热法制备了SiO2/Ag2S粉体。从图中可观察到,溶剂热法制备的复合产物中微球状的SiO2附着在Ag2S颗粒的表面(见图6(a)插图),二者的结合程度不高,水热法处理得到的SiO2/Ag2S粉体结合程度较为理想,可观察到水热法处理得到的Ag2S颗粒较为分散,形貌较为光滑(见图6(b)和6(b)插图),而溶剂热法制备的复合产物中Ag2S颗粒分散性不高,呈现链状聚集(见图6(a))。综上对比分析可知,水热法制备的复合产物的结合程度和纯度较高,无多余杂质。

由上述实验及物相与元素分析测试可知,SiO2/Ag2S粉体是以Ag2S链状颗粒为基体,通过SiO2微球包覆在Ag2S颗粒表面或嵌入而形成。而在水热法中反应温度对复合产物的形貌和复合效果影响较大,且需要通过系列实验与测试找到最优条件,此外溶剂热法在同种实验条件下制备的复合产物的结合程度不如水热法。沉淀法具有反应温和、操作简便、产物纯度较高等优点而大量应用于复合粉体的制备过程中,故在室温下采用沉淀法来优化SiO2与Ag2S粉体的复合工艺。通过改变SiO2胶体溶液的含量来制备SiO2/Ag2S粉体,利用沉淀法使SiO2微球沉淀在Ag2S链状颗粒的表面和内部。当SiO2胶体溶液含量较低时(见图7(a)),SiO2微球主要是包覆在Ag2S链状颗粒表面,当增加SiO2胶体溶液含量(见图7(b)),SiO2微球数目增多,Ag2S链状颗粒表面基本被SiO2微球覆盖,继续增大SiO2胶体溶液含量为24 mL时(见图7(c)),SiO2微球可以嵌入到Ag2S链状颗粒内部形成整体。

图7 SiO2胶体溶液含量对复合产物形貌和复合效果的影响

Fig.7 The effect of SiO2colloid solution content on the morphology and composite effect

4 结 论

采用改性Stober法制备出了具有良好单分散性和粒径分布均匀性的纳米SiO2微球,并通过水热法、溶剂热法和沉淀法成功制备出了SiO2/Ag2S复合粉体。实验发现,添加适量的聚丙烯酸酯乳液能够在一定程度上减小SiO2微球的粒径,改变Na2CO3溶液的滴加方式能够得到不同形貌的纳米SiO2。此外,溶剂热法制备的复合粉体结合程度不理想,以140 ℃水热处理6 h和室温共沉淀法得到的SiO2/Ag2S粉体的复合效果较好。