温室自动作业车设计

河北农业大学机电工程学院 胡楠 王学昌 马志凯 郑子岳 李晓晓 刘杨

我国是一个农业大国,因而现今我国迫切需要实现农业现代化。机械化是实现农业现代化的一个重要标志[1],加速我国农业机械化发展的重要途径之一就是运用机械化的先进技术来提高资源利用效率、节省人力[2]。本文设计了一种自动作业车,可进行精准喷药等作业,大大提高了资源的利用效率,节省了人力[3-5]。

1 整体参数设计

1.1 底盘设计

该作业车需在相对狭小的空间里灵活作业,故在保证所有零部件能够安装上去的前提下应尽可能地缩小尺寸,最终尺寸定为1180mm×753mm×430mm。为使小车转向更加稳定,采用前轮距较宽于后轮距的设计,虽然会导致在转弯时的精度略微降低,但对小车的工作情况影响不大,所以最终定前轮距为622mm,后轮距为582mm。

1.2 质量与载荷分布设计

通过整体设计与选材并综合小车续航等因素,最终确定小车整备质量为60kg,搭载四块供电电源后总质量为75kg。为使小车的动力性与通过性较好,使驱动轮处载荷相对较大;为使小车操纵稳定性较好,转向轮处的载荷不应过小;为使小车四个轮胎磨损均匀,四个车轮的载荷不应相差过大。综合以上因素考虑,将小车45%的载荷分配给前轴承受,剩余55%的载荷分配给后轴承受。

2 小车的性能参数设计

由于作业环境土地比较松软且道路泥泞,故小车行驶速度不宜过快,但作业速度应该比人工要快4~5 倍,所以最终将小车最高速度Vmax 设定为15km/h。另外要求转弯半径尽可能减小,提高小车的通过性与灵活性,为了让小车灵活通过转弯路口,设计小车转向轮的最大转角为30°,由前期设计计算可知小车的轴距为868mm,根据最小转弯半径Rmin=轴距/转向轮最大转角的正弦值可以确定小车的最小转弯半径约为1.74m。由于要求制动性能尽量较好,制动距离要减少,避免因为制动距离太长导致车辆对作物产生碰撞,小车采用盘式制动器,制动时每个刹车钳的力F1=67.5N,每个驱动轮上各有一个刹车片,计算得最小刹车距离≤5m。关于小车的主要性能参数如表1 所示。

表1 小车主要性能参数

3 驱动系统设计

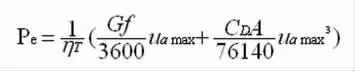

为了保证车体尺寸,达到节能环保的目的,小车采用电机驱动的方式。由于小车的行驶速度较低、质量较轻,所需功率较小,故选用直流电机即可满足要求。所需电机的功率计算公式如下:

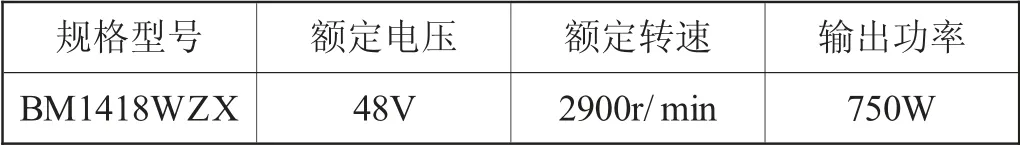

解得Pe=0.715kW,根据计算所得,小车在以最高车速行驶时,所需的直流电机功率为715W,经过选择比较最终选定尤奈特永磁直流无刷电机,电机主要性能参数如下表2 所示。

表2 电机主要性能参数

由于作业车采用直流无刷电机控制行进,要保证电池连续工作的时间,故其能源系统采用四块锂离子电池串联进行车辆的供电。

4 传动系统

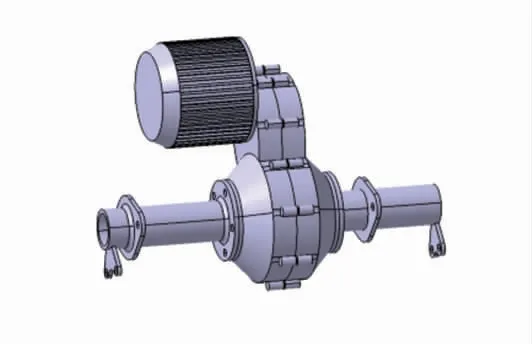

4.1 驱动桥设计

作业车采用了后轮驱动、前轮转向的方式,将转向轮与驱动轮分开控制,并且大大简化了传动系统。考虑到该作业车在田间工作,其中的路面情况比较单一,不存在复杂路面,另外由于用户使用手机APP 进行车辆行驶控制无须人员驾驶,为了简化设计过程,降低生产成本,最终采用整体式驱动桥,如图1 所示。

图1 驱动桥

4.2 主减速器的计算

主减速器采用齿轮啮合时要保证主从动齿轮的相对位置,否则产生的冲击噪声会较大。为此选取主减速器时在保证传动比符合的条件下,要保证主动、从动齿轮有足够的支承刚度。该车选用的电机输出轴输出的最高转速可达2900r/min,小车的最高车速设定在15km/h,通过计算得出车轮的转速最高为392r/min,故主传动比i=2900/392=7.4。

4.3 半轴的设计

由于路面不平或者轮胎磨损不均匀等问题,两车轮的行驶距离也不尽相同,故必须设置半轴来保证小车的两侧车轮不能总是以相同角速度行驶。半轴连接在驱动轮与差速器之间,其中内端设计成花键形式与差速器上的半轴齿轮相连接,外端设计为螺纹结构直接穿过驱动轮中的轴承并长出车轮部分15mm,并用螺母拧紧固定。

5 悬架系统设计

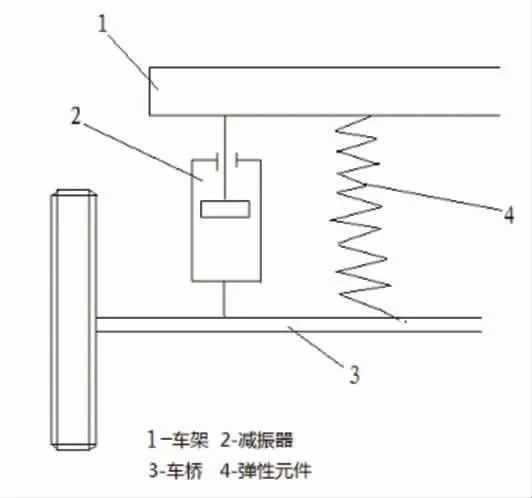

5.1 悬架系统

此小车悬架系统主要由减振器及弹簧并联组成,其中减振器与弹性元件的安装示意图如图2 所示。选取减振器时的要求:当悬架系统压缩时,阻尼力比较小;悬架系统舒张时,阻尼力比较大;当车架与车桥的相对运动较大时,阻尼力要保持在一定的范围之内。悬架系统中的弹性元件直径为10mm,螺距为20mm,材料选用硅锰钢。

图2 减振器与弹性元件安装示意图

5.2 前横梁悬架系统

为了使小车整体尺寸更小,前桥部分设计为单横臂式悬架,前横臂悬架系统如图3 所示,悬架部分通过连接吊耳与车架连接,这样有助于降低小车的宽度,使小车的前轮距减少,操控性更强、灵活性更高。此种设计方式结构简单、稳定高效,符合该车作业的整体设计理念与设计要求。

图3 前横臂悬架系统

5.3 后悬架系统

小车后端的悬架系统一端与后叉相连,一端通过吊耳车架相连,后端悬架系统如图4 所示,车轮受到的来自路面的冲击力通过后叉传递到悬架系统,减轻对车架的振动冲击。在此中间没有多余的连接部件,在很好地实现功能的基础上大大简化小车底盘的零部件组成,有利于小车的轻量化与节能化。

图4 后悬架系统

5.4 后叉设计与分析

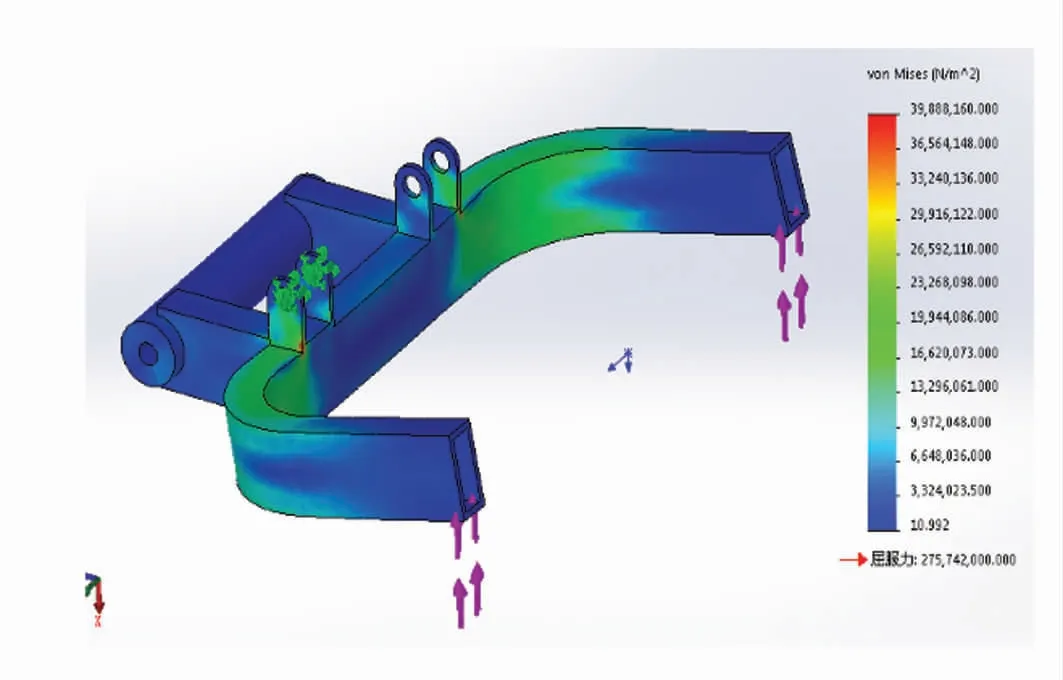

由于后叉为整车受力的一个关键零部件,为此要保证其强度与刚度,避免整车关键零部件失效,最终采用可锻造铸铁材料。为了节省材料、减轻小车总质量,最终将后叉设计为厚度为3mm 的中空壳体结构,并使用Solidworks 内置软件对后叉进行受力分析与有限元的分析,应力分布图如图5 所示,通过受力分析得出安全系数为6.91,符合安全性能要求。

图5 后叉应力分布图

6 结论

本文通过建模、分析等方式设计了一辆自动作业车,包括底盘及质量载荷分布设计、传动机构设计与选择、关键部件的设计与分析。并且通过实验验证了其在作业时各方面的性能较高,同时满足了节能、环保和低成本等要求。

——对2018年广州市一道中考题的研究