高液限土改良填筑施工工艺及质量控制研究

程涛,杨斌,孙学军,洪宝宁

(1.安徽建工集团股份有限公司,安徽 合肥 230001;2.河海大学岩土工程研究所,江苏 南京 210098)

安徽皖南山区分布着大量的高液限粘土,由于这些土具有细颗粒含量大、含水率高、CBR值小等不良特性,造成直接填筑的路基出现不均匀沉降、开裂、滑坡等影响公路安全使用的问题[1]。因此需掺料改良,目前国内多采用掺石灰的改良填筑工艺[2]。其具体施工流程可分成以下几个步骤:施工准备、基地处理、粉碎拌合、摊铺、填料精平、分层碾压、质量检测、整平养生等。在高液限粘土路堤填筑中,质量控制内容有:压实含水率差、松铺厚度等;而检测时除进行平整度、压实度等常规检测项目外,还需进行掺灰量、空气率检测。以使得填筑质量达到规范要求。

1 作用机理研究

石灰改良高液限土是在土中掺入适量石灰,使石灰与土发生吸水、膨胀、发热、阳离子交换、结晶胶凝硬化等作用,使土的性质得到根本性改善,其主要作用机理如下。

1.1 吸水、膨胀、发热作用

生石灰在土中吸水消解中可放出大量热能(每克释放6.48×104J),同时伴着膨胀现象,可以使土体进一步挤密、脱水,改善高液限土的“三高”特征,提高土体密实度。另外,刚消解的石灰呈胶状,其中的氢氧化钙活性和溶解度均较高,能保证石灰与土中胶粒更好地作用,因而,采用磨细的生石灰稳定土的效果优于熟石灰。

1.2 阳离子交换作用

土中微小颗粒一般带有负电荷且具有一定胶体性质,表面吸附着一定数量的钠、氢、钾等低价阳离子。石灰是一种强电解质,在土中加入石灰后游离出阳离子 Ca2+、Mg2+和土体中的阳离子 Na+、K+、H+等发生交换作用,形成CaCO3、MgCO3等结晶体,使土颗粒间相互吸引而凝聚团粒化。由于土粒比表面积减小,结合力大,因而粒化形成的颗粒结合形成团粒结构进而形成稳定结构,达到改良土体目的。

1.3 结晶胶凝硬化作用

生石灰掺入土中的反应受到水分、粘土矿物含量和CO2含量等因素限制,实际产生的离解、化学反应仅有少部分,绝大部分饱和的Ca(OH)2在灰土中自行结晶,发生的化学反应如下:

由于结晶作用,Ca(OH)2由胶体逐渐成为晶体。这种晶体能够相互结合,并与土粒结合起形成共晶体,把土粒胶体结成晶体。在进行离子交换反应的后期,粘性土中的硅胶、铝胶将与石灰进一步反应形成含水硅酸钙(CaSiO2·nH2O)、铝酸钙(CaAl2O3·nH2O)。这种凝胶物质是一种水稳性良好的结合料,具有水硬性,能在土的团粒外围形成一层稳定的保护膜,阻止水分进入,是石灰土获得强度和水稳性的重要因素。

2 施工流程

用石灰改良高液限粘土填料进行路基填筑可采用“三阶段、四区段、九流程”的施工流程开展施工[3]。具体见上图所示。

①施工准备:将掺料石灰通过消解、过筛程序,并将残余物处理,做好现场环境保护工作。

施工工艺流程图

②基地处理:清除填筑基层表面的杂物,并平整和碾压后,做好临时排水措施,经检验承载力合格后方可填土施工。

③粉碎拌合:清除高液限土中石块及树根等杂物,经检测土体含水率合格后与一定配比的石灰一共倒入碎土机仓斗中进行粉碎,并人工配合清理筛余物,定时检测含灰率。

④摊铺:根据车容量和松铺厚度计算堆土间距,填筑的松铺厚度宜为20~30cm,填筑时路基两侧宜各加宽50cm左右。

⑤填料精平:先推土机初平,接着压路机静压或弱压一遍,再用平地机精平。

⑥分层碾压:控制填料含水率较最佳含水率大一到二个百分点,碾压应先两侧后中间,先慢后快,先轻压静压后重压,两轮迹搭接宽度一般不小于40cm。

⑦质量检验:应分层检测填土压实质量及含灰率,地基系数采用K30承载试验进行检测。

⑧整平养生:经整平、检验合格后方可进行下一层施工,若摊铺的改良土当天不能碾压完必须采用洒水或用草袋覆盖方法保湿养生。

3 施工质量控制

在高液限土路堤填筑中,施工的质量控制内容应包括碾压前的压实含水率差、松铺厚度等检测。

3.1 压实含水率差控制

高液限粘土中细颗粒含量较大、亲水性矿物成分较高,加上高液限粘土广泛分布于我国多雨的南方地区,造成土体的含水率普遍较大。若将高液限粘土作为路基填料时,较大的含水率造成碾压时易出现“弹簧土”现象,填筑质量不能满足规范要求[4],由此可见,土体含水率对压实质量影响很大。因此通过试验和理论分析找到压实时的含水率范围对指导现场施工非常重要。

为合理控制碾压时的含水率,一般将土体的含水率与最优含水率的差值定义为压实含水率差。其中土体的最优含水率可由击实试验获得,而土体的含水率可通过燃烧法、烘干法获得。为确保填筑质量,掺灰改良高液限粘土碾压时的压实含水率差控制为:-2%~+6%。若不满足要求,可通过碾压或适提高掺灰比例来降低含水率,从而保证碾压效果。

3.2 松铺厚度控制

研究表明:当填筑层厚度较薄时所得松铺系数(碾压后厚度与松铺厚度的比值)较小,填筑层厚度较厚(40cm)时很难确保拌和均匀,拌和三遍后还常见素土带。因此,松铺厚度不应大于40cm。当松铺厚度为25cm时,压实效果最好。但松铺厚度太小会增大施工工作量,不经济。因此,松铺厚度宜为25~30cm,松铺系数应为1.1~1.2。

4 施工质量检测指标

在高液限粘土填筑路基中,除进行平整度、压实度等常规路基填筑质量检测项目外,考虑到高液限粘土的水稳定性较差的不良工程性质,还需进行掺灰量、空气率检测。

4.1 掺灰量检测

施工时经常会发现灰剂量不能满足设计要求,而实际石灰用量却远大于设计量,为保证工程质量不得不返工处治,从而影响施工进度,造成不必要经济损失。在实际工程中,灰剂量对干密度的影响较大,而干密度是现行规范控制路基压实度的主要指标。因此,准确的现场灰剂量测量方法对指导施工具有重要意义。在高液限粘土填筑路堤施工中,掺灰量检测方法有ETDA滴定法、直读式测钙法等。

4.2 空气率检测

在高液限粘土路堤施工中,空气率检测主要用于碾压后填料填筑质量的评定,检测结果与压实度检测结果构成高液限粘土路堤填筑质量的双控指标。当压实度检测采用灌砂法时,空气率检测可与其同步进行。

其检测原理:土的压实过程,就是采取措施使单位体积土体内的空气和水排出,固体颗粒数量增加,孔隙率减小的过程。由于孔隙中含有水和空气,不宜将孔隙率作为填料填筑质量的控制指标[5]。而空气率(土体中空气的体积占总体积的百分比)能很好地反应土体单位体积内固体颗粒的数量,故能作评价填料填筑质量的控制指标。其检测步骤为:

①将现场压实度检测试坑中的填料用塑料袋装好,作为室内进行干密度、比重、含水率试验的试样。

②按《公路土工试验规程》(JTG E40-2007)的试验步骤进行填料的干密度、比重、含水率试验,并获取相应的试验值。

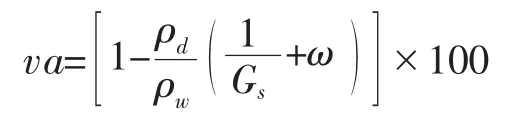

③空气率检测值由下式计算得到:

式中:va为空气率;ρd为现场3次测得填料干密度的平均值;Gs为现场填料的比重;ω为现场填料的含水率;ρw为4℃水的密度,工程上取为1g/cm3。

高液限粘土掺生石灰改良填筑时的空气率控制标准为:4≤va≤8。

5 结论

①采用场拌法进行石灰改良高液限土路基填筑时可采用“三阶段、四区段、九流程”的施工流程。

②高液限粘土路堤填筑碾压前的压实含水率差应控制为:-2%~+6%;松铺厚度宜为在25~30cm之间,松铺系数应为1.1~1.2范围内;空气率控制标准为:4≤va≤8。

③在高液限粘土填筑路基中,除进行平整度、压实度等常规路基填筑质量检测项目外,还需进行掺灰量、空气率检测。