新型装配式箱涵在皇嘉路工程中的应用

李建来,沈继江,李新武,杨俊,高则炎

(安徽宝业建工集团有限公司,安徽 合肥 230041)

1 工程概况

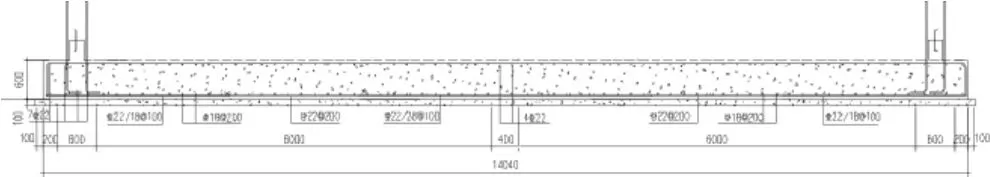

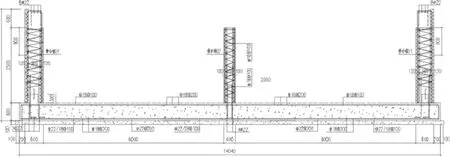

本工程为合肥市皇嘉路工程的配套附属工程,皇嘉路道路项目位于合肥市蜀山区小庙镇,皇嘉路(长江西路-望江西路)道路总体线位呈南北走向,北起长江西路,南至望江西路,道路全长1000m,红线宽度30m,等级为城市次干路,双向四车道,设计时速40km/h。配套排水构筑物截面为13.6m×3.7m双孔箱涵,箱涵全长1000m,底板采用钢筋混凝土现浇结构,墙体及顶板采用双叶叠合墙+内腔混凝土现浇及顶板下部预制叠合板+上部混凝土现浇预制,最终形成预制现浇结合混凝土结构,文章从箱涵叠合墙、叠合板从生产加工及施工现场吊运安装浇注全过程进行简要阐述。

2 皇嘉路箱涵工程技术要求及建造简述

皇嘉路箱涵为过水断面为双孔箱涵,设计预制构件防水抗渗混凝土强度等级为C30,现浇部分为C30防水混凝土,抗渗等级均为P6,预制侧墙底与现浇混凝土接触面需拉毛;钢筋:HRB400,内铺装混凝士强度等级为C20。

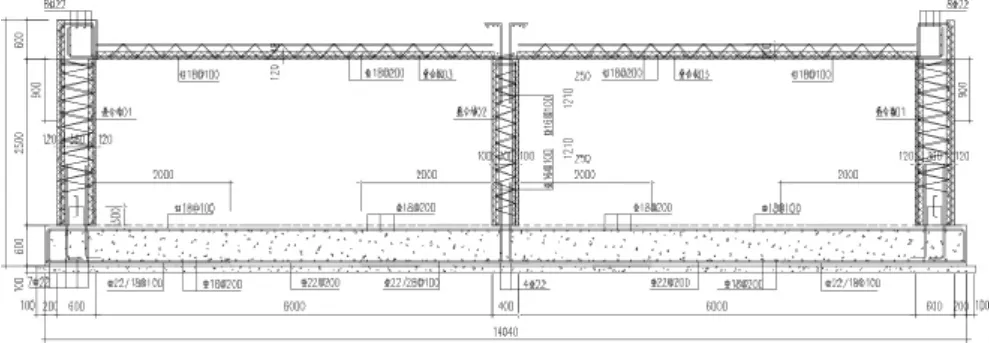

外侧及中隔墙采用双叶墙+腹腔现浇混凝土,外侧双叶墙为120mm外叶板+360mm现浇混凝土夹心墙+120mm内叶板;中隔墙为100mm外叶板+200mm现浇混凝土夹心墙+100mm内叶板;顶板采用预制叠合板120mm厚叠合板+480mm厚现浇混凝土;叠合板、叠合墙的叠合面分别做成四凸不小于4mm~6mm的粗糙面;保护层厚度:顶板上层30mm,下层45mm;侧墙外侧50mm,内侧40mm;底板40mm。施工时顶板下支撑间距不得大于1.0m;每块叠合墙板斜撑不少于2个,斜撑上部通过专用螺栓与预制墙板上部2/3高度处预埋的连接件连接,斜撑底部与底板预埋钢筋连接。

现场施工顺序:浇注垫层→绑扎底板钢筋→支设底板模板→浇注底板混凝土(养护)→安装叠合墙外侧、中隔双叶墙架设支撑→安装顶板叠合板支设支撑→墙板腹腔内浇注砼至设计标高→浇注顶板叠合板上部混凝土(侧墙顶板可同期浇注)→成型养护→下一循环直至完成整个箱涵施工。

3 叠合墙(双叶墙)、叠合板生产工艺

3.1 双叶叠合墙板(竖向构件)预制生产

3.1.1 工艺流程

模台、模具清洁→绘制模板定位线、预埋件和支模→涂刷脱模剂、露石剂→钢筋制作、验收、钢筋安装→安装预埋件→隐蔽工程检测→混凝土浇筑→混凝土养护→拆模、起吊→第一片预制板(内叶板)检查验收→第二片预制板钢筋安装与验收→第二片预制板(外叶板)模台、模具清洁,支模,涂刷脱模剂、露石剂→第一片预制板翻转入模→钢筋压入已浇注第二片混凝土(外叶板)→(调整平行度、齐整)→混凝土养护→拆模→预制竖向构件起吊→检查验收→堆码。

3.1.2 生产步骤分解

①模板组装、清理、涂刷脱模剂,绑扎钢筋、安装吊钉、焊接吊环。见图1、图2。

图1

图2

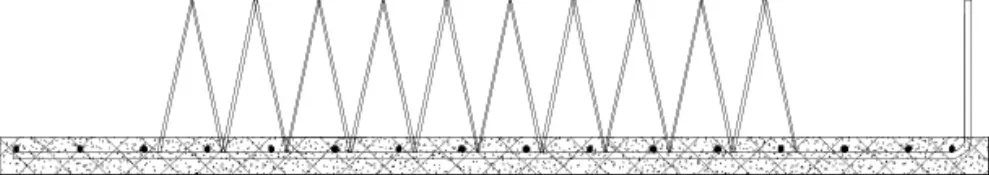

构配件模具尺寸的允许偏差和检验方法 表1

②浇筑A面混凝土、养护;绑扎B分布钢筋及附加钢筋,A面预制板翻转(便于B钢筋安装绑扎及附件安装)见图3、图4。

图3

图4

③叠合板墙B面混凝土浇注,并将A板钢筋在混凝土初凝前压入B面混凝土→调平振捣密实→养护→成品吊运存放,见图5。

图5

3.1.3 控制要点

双叶墙生产过程中叠合墙板翻转为关键环节,对此叠合墙板生产时部门制定了以下控制要点,确保叠合墙生产安全质量。

3.1.3.1 安全控制要点

①安装完毕外叶墙钢筋骨架的内叶墙应使用吊具由行车起重机水平吊至翻转机平台;

②调整相应数量吸盘至墙板底部,吸盘应尽量分布在板面各处,但不得少于4个;

③应先使用C型夹具等,使墙板紧固在翻板上,检查紧固度;

④夹具紧固后,应打开吸盘对应的气压阀门,气压需达到设备作业规程许可压强以上时,才可开始开使翻转;

⑤翻转完毕,行驶翻转机至模台处,必须使平台缓慢下降,将墙板平稳缓慢放至模台上;

⑥墙板落在模台上后,宜先将气压阀门关闭,再将夹具拆卸;

⑦行驶翻转机至原位置,操作翻转叶上升,使承载面水平向上,恢复原状才可关闭翻转机。

3.1.3.2 质量控制要点

①内叶墙板放置在翻转机上方向应正确,不能左右上下倒向,防止内外叶墙错位;

②半成品构件翻转180°后,初步校正平面位置及平行度,使其准确压入外叶混凝土中。

③半成品压入外叶混凝土后,内外叶构配件上下应完全垂直对齐,平行度符合要求;

④调整到位后,开始振捣,振动时外叶墙板模板移位控制在允许误差范围内。

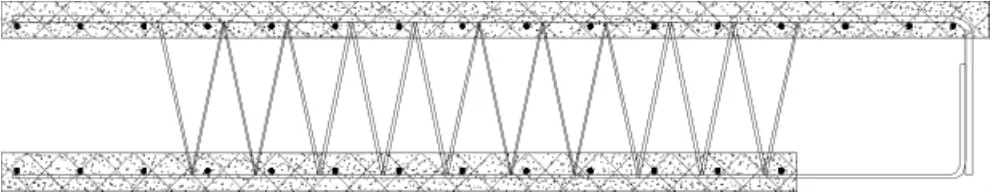

3.2 叠合板(水平构件)生产预制

3.2.1 叠合水平构件工艺流程

模台、模具清洁→绘制模板定位线、预埋件和支模→涂刷脱模剂、露石剂→钢筋制作、钢筋安装→安装预埋件→隐蔽工程检测→混凝土浇筑→混凝土养护→拆模、起吊→预制板检查验收→堆码。

叠合板的具体生产过程与叠合墙单叶板生产基本相同,不再赘述。两者主要区别为叠合顶板为单面(叶)墙体,不涉及模台翻转工艺,叠合墙板为双叶叠合墙体,且墙板格构钢筋高度较大,生产过程需要翻转。

4 施工节点连接技术

装配式叠合箱涵施工拼装技术控制关键点为控制底板与叠合墙体、墙体与顶叠合板、墙与墙及板与板之间的连接质量,连接质量优劣关系到装配式叠合箱涵使用功能及防水性能,因此在现场施工过程中,必须使各连接点满足结构功能性、实用性及耐久性等要求,下面进行节点连接步骤分解。

工艺流程:现场浇筑底板并预留凸隼构造连接筋→工厂生产预制叠合式墙、板运输(前两步可以同期进行)→墙、板运输至现场→墙体与现浇底板、顶板与墙体、墙体之间连接→墙体腹腔及顶板上部后浇混凝土连接成型。

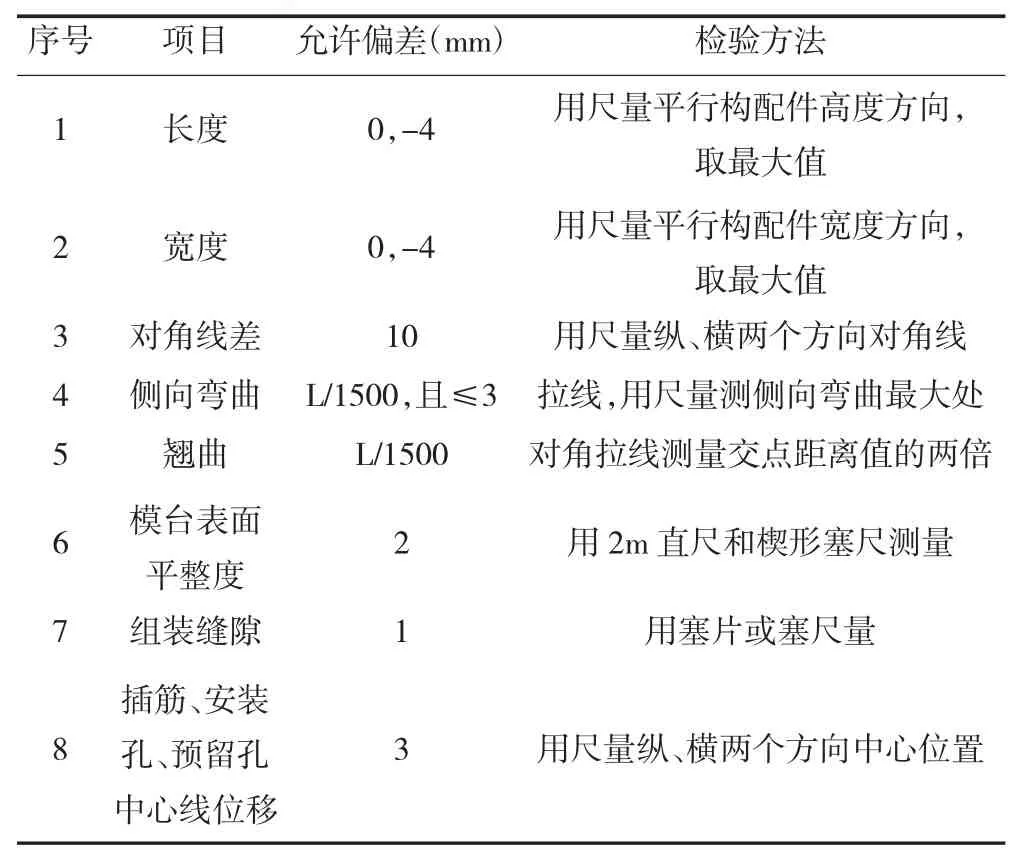

预制构配件尺寸允许偏差(mm) 表2

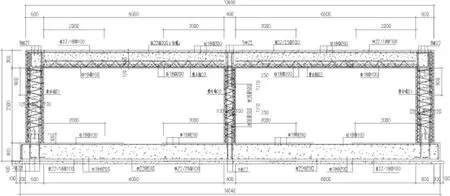

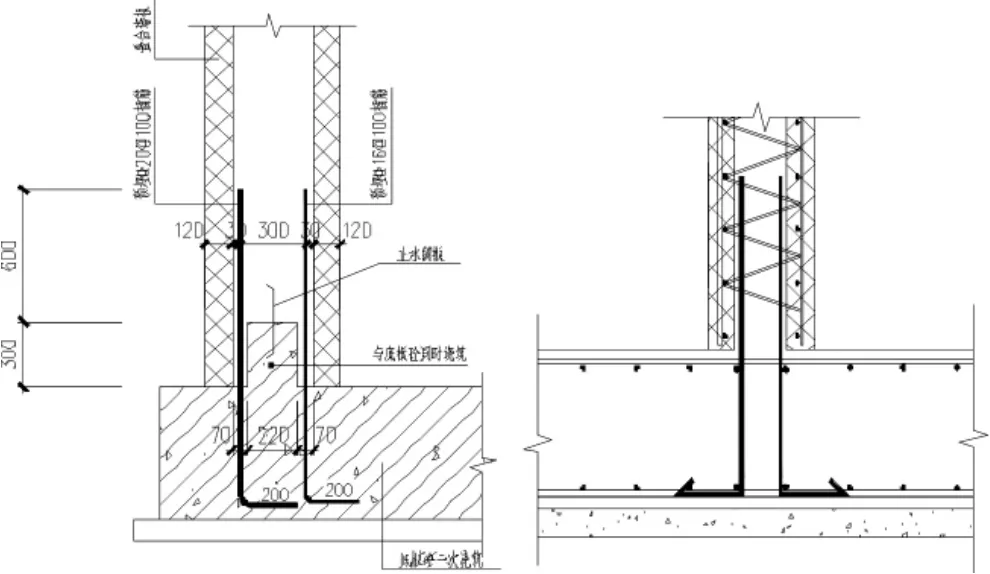

第一步:箱涵施工现场浇注底板构造凸榫并预留插筋,预埋件留置布设(图6)。

图6

第二步:将出厂合格叠合墙、板运输至施工现场,吊装墙体就位,并通过凸榫卯接插筋方式与底板进行连接(中隔双叶墙未设凸榫),调整墙体平面位置及标高,加设临时支撑,封堵墙体与底板及墙体间接缝,浇注腹腔混凝土至设计标高(可以顶板混凝土同期浇注)(图 7、图 8)。

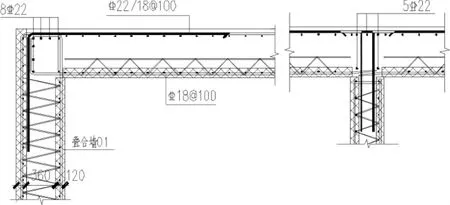

第三步:吊装顶板叠合板安装就位,绑扎叠合墙顶纵向受力钢筋及顶板分布钢筋,架设顶板支撑(图9)。

图7

图8

图9

第四步:中、边叠合墙腹腔内以及顶板上部现浇部分混凝土至设计标高至整体成型(图10)。

图10

4.1 底板与双叶墙、双叶墙与顶板、双叶墙之间连接施工简述

底板与侧双叶墙连接是通过底板浇注时预留连接钢筋并构造凸榫(侧墙),双叶墙吊装就位后与之形成榫卯结构加以钢筋与双叶墙腹腔内混凝土锚固形成有效连接;中隔双叶墙底板部分未构造凸榫只以连接钢筋锚固方式连接(见图11)。

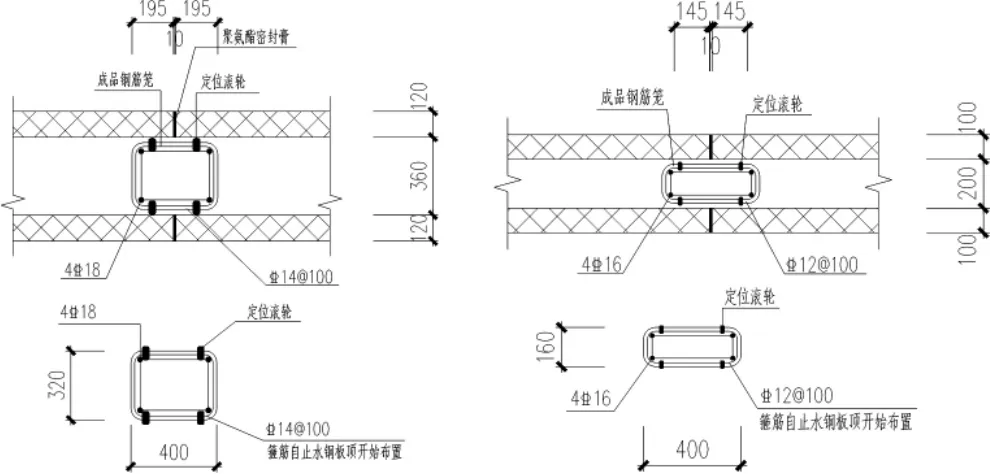

双叶墙之间的连接方式采用带定位滚轮的钢筋骨架,均分插入墙空腔内接缝处卡位固定牢靠,待后期浇注墙腹腔混凝土后形成钢筋混凝土锚固结构,接缝处采用聚氨酯密封膏密缝(图12)。

侧双叶墙、中隔双叶墙与顶板通过强顶安装纵向受力钢筋及布设横向“L”分布钢筋连接浇注混凝土后形成锚固结构(图13)。

图11

图12

图13

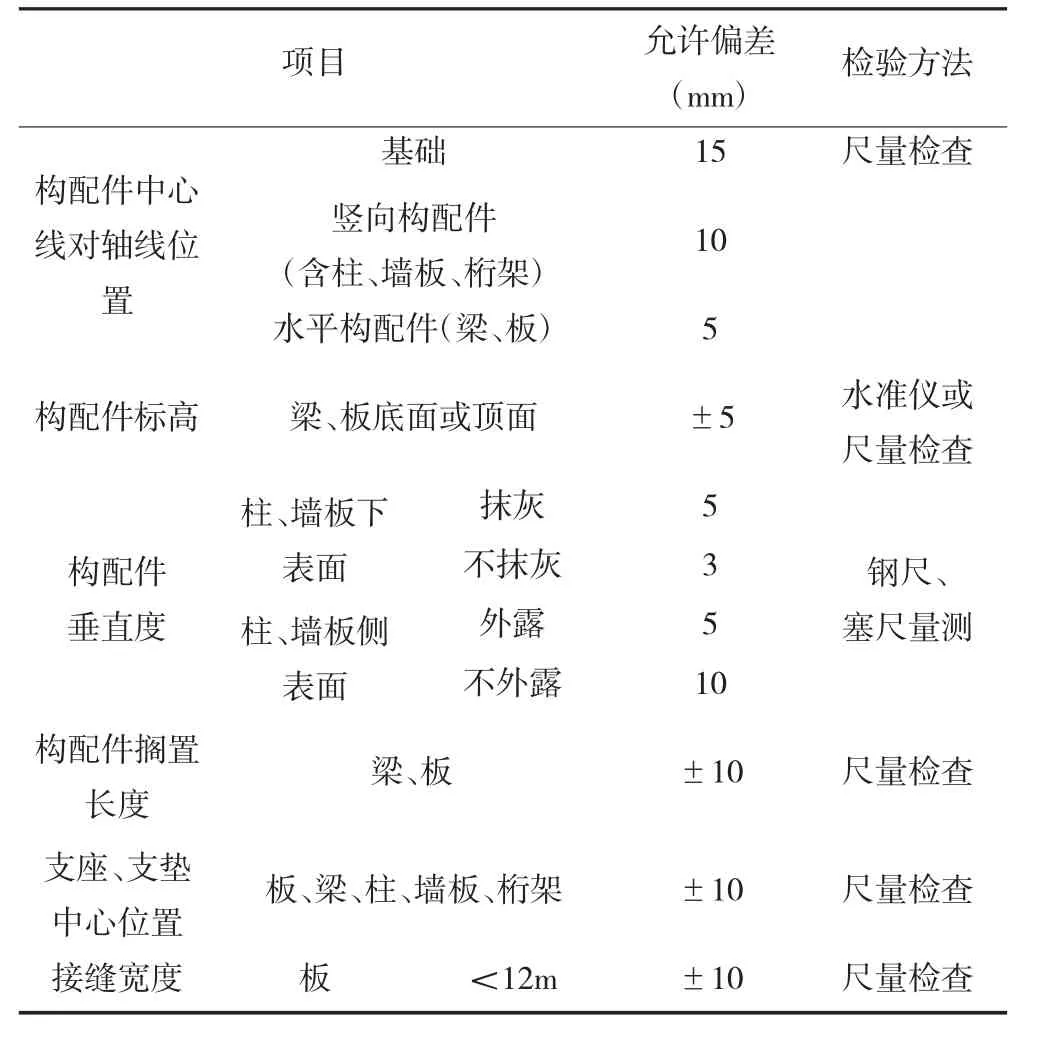

5 检查验收标准

预制竖向构配件安装施工完毕后,由专业质检人员依据表3,对竖向构配件各部位施工质量进行全面检查。

6 结语

采用叠合装配式箱涵结构建造方式不同于传统现浇结构,也不同于节段装配式箱涵,其特点为最大限度结合工厂生产规模化生产高效率和现场现浇结构整体性,采用这种建造方式墙体及顶板无需支设大面积模板(预制双叶墙安装就位即为结构一部分也作为现浇混凝土侧模板,预制顶板叠合板即为现浇顶板的底模),节省人工及模板材料等,提高的箱涵建造效率,缩短了工期,为皇嘉路早日路通奠定了良好基础,这种建造方式保证了整体结构功能的同时兼顾防水性能,产生较好的经济效益和社会效益。

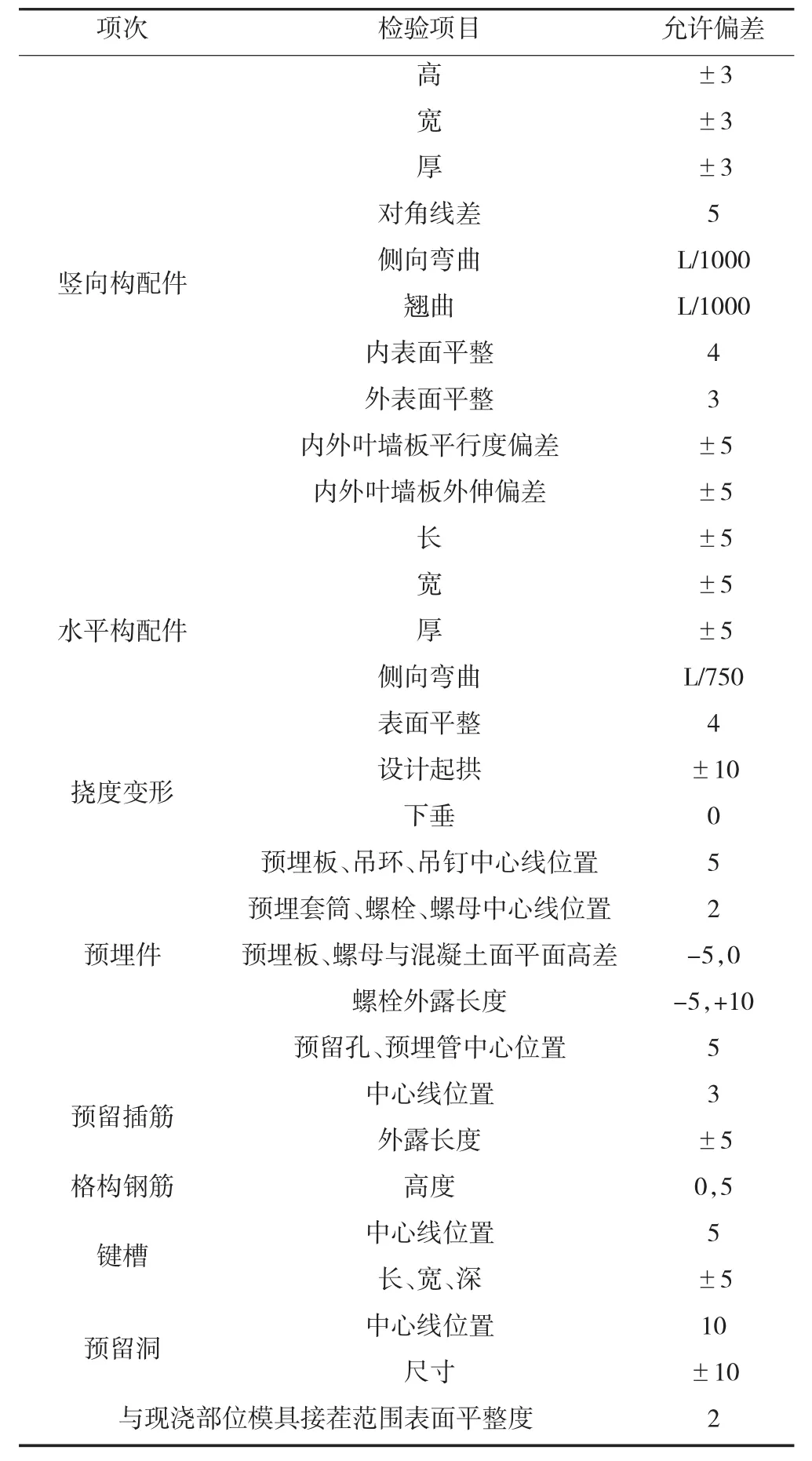

预制结构构配件安装尺寸的允许偏差及检验方法 表3