BPS

——保隆精益生产系统

◆黄启才 / 文

编者按

在第21届工博会质量创新论坛上,保隆霍富(上海)电子有限公司总经理黄启才以《BPS——保隆精益生产系统》为题发表演讲,分享了保隆公司实施精益管理的一些经验和实践,并指出在追求和实现精益管理的道路上,人是关键要素。本文根据现场速记整理。

保隆霍富是一家汽车零部件公司,总部在上海。保隆霍富打造精益生产系统已经有10年时间,目前获得了一些小小的认可,是新加坡国立大学商学院MBA和EMBA的教学案例,也是哈佛大学的教学案例。

我们在2008年开始构建精益生产系统的时候,就认识到精益是一个非常漫长的过程,不是三五年可以建成的。基于这种认识,我们把“精益需要长期坚持”奉为座右铭,最初两三年基本上看不到成效也不以为意,始终坚持,直到现在建立健全了自己的精益生产系统,取得一定的成效。

因为是汽车零部件提供商,客户来自全球各大汽车生产企业,这些企业都拥有优秀的经营管理方式,所以我们想通过学习借鉴,再结合保隆霍富自身的产品特点、文化特点、组织架构,构建自己的生产系统。最初也是通过学习借鉴、聘请专家指导,推行丰田的精益生产模式,走了两年的弯路后,我们发现自身底蕴不够、基础不足,以至于工作和精益成了两张皮。第三年开始,我们把精益生产系统分成了三个阶段。

第一个阶段是基础管理。我们是一家民营企业,2008年只有几个亿的规模,现在是上交所的一家上市公司。规模达到十几亿甚至几十亿的时候,工厂的整个管理还是比较粗放的。在粗放管理的条件下实施精益很困难,所以我们回过头去先夯实基础管理。在把基础管理做好之后,再去追求全面质量管理、精益管理,进行数字化建设等。

第二阶段是精细管理。在夯实基础管理五六年后,我们才开始把丰田公司的一些先进管理方式融进去,推进精益制造。只有经历了基础管理的夯实,管理者才会发觉精益与自身工作紧密相关,而不是与工作生活没有多大关系、高大上的东西。

第三阶段是精益管理。在精益推进过程中,我们意识到一定要把公司所有员工作为关键的成功因素。以前推行精益,我们也会说全员的重要性,但其实这种认识还是非常肤浅的,我们经历过一次推行精益的失败教训,才深刻认识到“人”才是成功的关键。

在基础管理层面,团队的每一个人要成为自己岗位的专家。作为公司的基层,他们可能不像科研院校的教授或专家那样在专业理论上有很深的造诣,但起码在自己的岗位上要成为专家,比如文员要在文件撰写方面成为专家,管理者要在部门管理和运营方面成为专家等。我们会基于企业文化有意倡导和宣传工匠精神,避免浮躁,让大家沉下心学习。

在此基础上推动一个项目,组织架构非常重要。蓝色字体的岗位是兼职性质的,要求除了做好本职工作还要做好项目组的工作,这样对员工能力的提升非常大。特别介绍一下PDCARR,两个“R”是指记录和报告,PDCA循环大家都知道。PDCA在实际操作中肯定是有难度的,经常会循环不起来,一些比较大的项目做了计划,然后组织实施,但后续检查、处置很难跟进。为了确保四大环节的执行,我们要求定期报告,倒逼PDCA循环起来。我们把产品研发、工艺研发、设备研发三大技术称为固有技术,通过成立专门的项目组进行提升。

在上述“地基”上,我们强调四大“支柱”。第一个是纪律建设。在中国的公司,纪律性要求丝毫不能松懈。没有纪律,就没有执行力。我们在德国公司走访时就发觉,德国公司不太需要强调纪律,比如某个地方要清扫干净,可能说一次员工就能记住一辈子,但这种方式在中国并不管用,需要反复强调,甚至跟进检查。第二是岗位建设。好的产品肯定是一个一个的岗位按照既有规范做出来的,因此我们加大了标准化建设,把SOP、LPA、作业观察称为“制造铁三角”。第三个是班组建设。班组长直接影响产品质量。和很多公司一样,班组长都是从优秀的一线员工提拔上来的。但大家知道,很多优秀的员工可能能胜任本职岗位,但可能无法适应或胜任班组长的位置。有鉴于此,我们会把整个工作流程梳理了一遍,汇编成书,在每位员工被提升为班组长的时候发给他。还有很多班组长工作一段时间后可能因为职场“天花板”太低、没有升职空间而离职,为此我们架设了成长通道,从员工到班组长岗位共分六级。普通员工即使文化水平低一点,比如可能只是初中生、中专或高中学历,但一旦被提拔为第三级班长后,就很愿意干一辈子了。第四个是质量建设。质量是企业的生命,这里重点说一下“三现签废”。我们的报废,要求一定有公司高层到现场去看,确认之后才可以报废的。

三根“横梁”:第一个方针管理,是借鉴日本的。它和目标管理的差别,就是不仅告诉指标或目标,同时也告诉方法,即怎么去做。方针管理和后面的绩效管理,形成了一个闭环。目视管理,在保隆霍富的管理中,是指把问题暴露出来。

做到上述这些要求,我们的管理才能算合格,工厂才能算工厂,而不是手工作坊的组合。

在此基础上进行第二步精细管理的提升。在精细管理体系的“地基”部分,我们增加了精益改善部。每家工厂都会成立一个专门的精益改善部,然后聘任相关人员专司系统的建设、组织精益活动。同时,搭建了成长树,除了班组长六级递升之外,管理人员、技术人员等也能从低到高、不断递升,比如技术人员从助理工程师、工程师、高级工程师、资深工程师、专家、首席专家的成长通道。成长树提升了员工工作积极性和稳定性,让每位员工都能通过努力,打破职场“天花板”。至于年度发表会,已经坚持了10年。所有的项目、案例都可以总结、提炼、发表,甚至失败的案例。年度发表会可以把每年所做的所有项目串连起来,最后做一个总结。精细管理也有四大支柱,即“四T”。

TQM是全面质量管理,主要强调体系方面对质量的影响。

TIE是全面工业工程,已经有一百多年的历史,但民营企业对它的理解和应用差距还比较大。在这方面,我们通常会进行培训,比如班组长。班组长培训后,就会知道走一步路大概需要0.65秒,手指动一动需要0.129秒。通过类似的知识积累,班组长就可以发现现场有哪些浪费,可以做些什么改善。保隆霍富对于0.1秒以上的浪费,都会要求不断改进、提升产能。

TCM是全面成本管理,融合借鉴了丰田管理系统。比如,利润不是售价减成本,反过来成本才是售价减利润,因为售价是市场定的,利润是我们公司来定的。市场价100元的产品,我们公司要有10%的纯利润,那100减10就是90元。90元就是标准成本,怎么做呢,通过后面的方法使成本控制在90元,保证公司的利润。

TPM是全员设备维护管理。保隆霍富的自动化程度比较高,所以在设备方面的要求也比较高。设备如果出问题,产能就会受影响,损失有时会达上千万。

上述四大“支柱”之上也加了三根“横梁”:战略管理、预算管理和流程管理。战略方面主要是业务战略和市场战略,也就是我们要做什么样的业务,这些业务要找哪些市场、哪些客户,然后定下目标。根据战略,我们会制定每年的预算。保隆霍富的预算是“一年之计在于冬”,通常会在10月份把第二年的预算做出来。现在是9月份,明年的预算最终稿我们已经做出来了。流程管理方面,我们聘请了以前华为公司的流程总监。

达到第二层级的精细管理后,我们觉得公司就是一家优秀的公司。

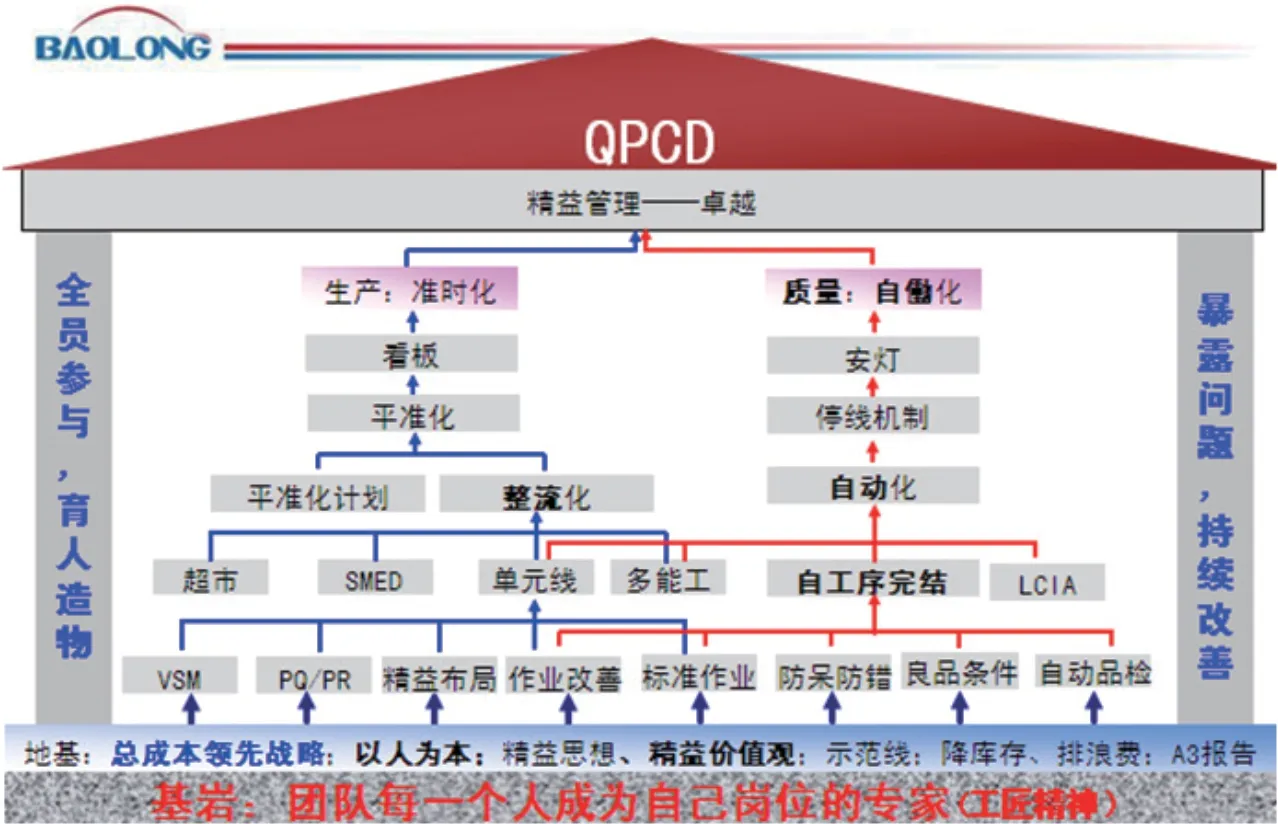

图1是第三个层级的丰田精益管理,两三年前开始导入,要求是总成本领先战略,对于保隆霍富改变理念和思维非常重要。打个简单的比方,购买一种产品或设备,一个说要50元钱,另一个说要2万元钱。50元钱的只能用3个月,2万元钱的可以用2年,应该买哪一个呢?以前可能想都不想就买50元钱的,而现在我们当然买2万元的。

两大支柱中,第一个是暴露问题,持续改善。首先,没有问题就是最大的问题。其次,站在领导的角度考虑问题,比如经理要站在副总的角度考虑问题,这样大家都不会推卸责任,积极主动地解决问题。第三,感谢提出问题的人。通常我们会比较排斥提出问题的人,但保隆霍富倡导放开胸怀,感谢针对性提出问题的人。第四,问题点就是改善点,改善之后自己和部门都会有提升。

第二个支柱是全员参与,育人造物。要把产品做好,一定需要有非常好的员工。把每一个层级的员工培养成为自己岗位的专家,想做出差的产品都比较困难。如果反过来,员工没有精准到位的培训就上岗,然后跟他反复强调“质量”,质量就成为空话、套话,是很难做出优质产品的。因此,整个过程中我们都会制作手册发给员工,定期培训并辅以奖励制度。

最后是精益的两大核心,生产的准时化和质量的自动化,大家都非常熟悉,这里不作赘述。

达到精益管理的要求,就是一家卓越的工厂。卓越的工厂才经得起市场的风浪和考验。没有不行的行业,只有不行的企业。保隆霍富就是通过打造三间管理屋,直挂云帆、破浪前行的。

图1 保隆精益管理屋