大型电力变压器冷却器振动故障诊断与处理

蔡文方,应光耀,葛贤祥,马思聪,李卫军,王在华

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012;3.巨人通力电梯有限公司温州分公司,浙江 温州 325000)

0 引言

我国能源资源与负荷中心分布不均的特征明显,水利资源主要集中在西南数省,煤炭资源主要集中在山西、陕西和内蒙古西部地区,太阳能、风能等新能源资源也主要分布在西部、北部地区,而负荷中心主要集中在东部沿海地区[1]。为缓解这一矛盾,国家积极推动“西电东送”战略,满足大容量、远距离跨区输电要求,同时适应了大规模清洁能源的安全并网和高效消纳。

大型电力变压器是电力系统的枢纽设备,是保证整个电网系统安全运行的关键因素之一。变压器一旦发生故障不但经济损失严重,检修时间长,严重时还可能造成大面积停电,扰乱正常的社会活动和企业生产[2],影响范围很广。因此,对变压器的运行状态监测不容忽视。近些年,基于振动测试的变压器故障诊断法开始兴起,逐渐成为常规方法的有力补充。该方法通过检测变压器的振动及对振动数据的分析,可判断变压器的运行状况,及早发现变压器绕组变形、结构松动等故障隐患[3-7]。本文介绍了某直流换流站变压器冷却器振动异常偏大故障,通过现场详细的振动测试,准确诊断故障原因,通过改变结构连接刚度,将振动降为优秀值,保证主设备的安全运行。

1 设备及故障简介

1.1 设备概况

某换流站为±800 kV特高压直流工程的受端站,全站共有28台换流变压器(以下简称“换流变”),单台容量为384.2 MVA,4座12脉动换流阀,6回500 kV交流出线,4大组16小组交流滤波器,总容量为4 820 Mvar。其中极Ⅱ高端换流变8211BY/Y A相变压器,额定电压510/kV/163 kV/kV,总重量516 t。

极Ⅱ高端换流变冷却器为强迫油循环双回路风冷却器,每台换流变4组冷却器,每组冷却器包含4台风扇、1台潜油泵和1台油流指示器。冷却器结构如图1所示,每组冷却器潜油泵将换流变本体顶部的油吸至冷却器内部换热管内进行换热,经过冷却后的油从底部两根油管回流至换流变压器本体内,循环往复,将换流变运行产生的热量通过油循环完成换热,使换流变压器油温始终保持在适宜的范围内。

图1 极Ⅱ高端换流变及其冷却器

1.2 振动现象

在近期运行过程中,发现换流变冷却回油汇流管道振动异常偏大,振动值明显高于其他相的油管道振动。据运检人员反映,位于4号冷却风扇组背面的油管道振动最大,幅值平均在150 μm左右,最大振动幅值超过180μm,且存在波动不稳定现象,振动规律不明显,无法判断故障原因,已威胁到设备的安全稳定运行。现场急需明确故障原因,评估主设备的运行状态,并采取有效减振措施保证设备及电网的安全。

2 振动测试分析

2.1 测点布置

2019年3月13—14日,根据振动现象及特征,为完整获得设备的整体振动数据,现场制定了振动测量方案,对换流变压器本体、冷却风扇、油管路、循环油泵、支承结构等设备进行长时间振动监测,以明确故障机理,从而指导后续的诊断及治理工作。现场重要测点布置如图2—3所示,其中测点1,2为风机的垂直、水平振动;测点3,4为冷却器支撑地脚垂直振动;测点5,6为油管道水平振动;测点7为油管道垂直振动;测点8为油管道轴向振动;测点9,10为变压器本体振动。

图2 冷却器测点布置

图3 油管道测点布置

2.2 振动测试

分别对1—4号冷却风扇组单独启动时的油管道振动情况进行测试,发现各结构件测点振动数据具有以下特点:

(1)在切换冷却风扇组时,油管道振动变化明显。当1号风冷却风扇组启动时,油管道振动最大,振动幅值在106~181μm波动;2号、3号冷却风扇组启动时,油管道振动幅值在25~88 μm波动;4号冷却风扇组启动时,油管道振动最小,振动幅值在30~51μm波动,如表1所示。

表1 不同风扇组启动时油管道振动 μm

(2)进一步测试表明,当1号冷却风扇组的第一台风机启动时,油管路振动最大。测点6处的水平振动幅值为150μm时,垂直测点7与轴向测点8振动幅值分别为10μm和26μm。可见各方向振动差距明显,水平振动最大,垂直与轴向振动较小,数据见表2。

表2 1号冷却风扇启动时各测点振动值 μm

(3)油管道上的测点6振动明显大于测点5振动;进一步测试表明,油管道水平振动端部最大,向中间位置振动逐渐减小,差异明显。

(4)变压器本体振动始终无变化,期间均保持在10μm左右;地脚测点仅5μm以下,无变化,参见表2。

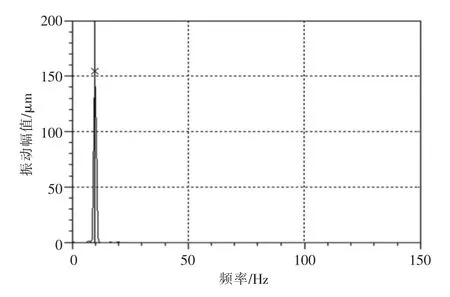

(5)冷却风扇测点1和2,地脚测点3和4,油管路振动测点5—8的频谱均以10 Hz的分量为主,如图4—5所示;变压器本体测点9,10的频谱以100 Hz分量为主,见图6(以1号冷却风扇组启动时的振动为例)。

(6)1号冷却风扇自身振动测点振动偏大,测点2振动幅值为64μm。

2.3 结果分析

图4 风机测点2振动频谱

图5 油管道测点6振动频谱

图6 变压器本体测点10振动频谱

根据上述振动特征可以得出以下结论:

(1)变压器本体振动较小,且不受运行状态的影响,可以排除变压器本身存在故障[8-9]。

(2)冷却器地脚振动幅值很小,地脚连接、受力良好,不存在松动。

(3)冷却风扇组启停与油管道振动紧密相关,同时所测油管道的振动频谱以10 Hz分量为主,与换流变压器冷却风机运行频率一致(600 r/min),而与循环油泵的运行频率不符(1 450 r/min),与变压器本体振动频谱也不符(100 Hz),由此可判断振动激振力来自冷却风扇。

(4)油管路水平振动明显大于其他两个方向振动,测点6振动幅值明显大于测点5振动幅值,且根据现场设备结构,测点6位于油管路末端,处于悬臂状态,判断其刚性偏弱。

(5)试验表明,当1号风机振动幅值为65μm左右时,振动油管道测点6振动幅值达150μm以上,最大时会波动到180μm,明显大于风机本身的振动,即风机的激振力导致的振动在油管道处被放大,这表明该结构刚度偏弱或存在共振现象。

为验证该结论,现场对该油管路进行固有频率测试,其频率响应函数显示其一阶固有频率为9.98 Hz,如图7所示,与冷却风机额定转速重合,故引发结构共振。

图7 油管道频率响应函数

3 处理措施

通过以上振动测试分析,故障原因明确为由于冷却风扇的激励,冷却器油管路共振而引起的振动放大现象。换流变冷却器整体由油管路、散热片、冷却风机、油泵、表计及相关支撑结构件构成,其结构复杂,连接件众多,某处的连接松动、过紧等都直接关系局部的连接刚度,甚至影响整体的固有频率[13-14]。据此,可从两方面实施现场故障治理:一是排除冷却风扇本身是否存在故障,对冷却风扇进行检查、更换,尽可能降低激振力;二是调整结构的支撑刚度,使整体固有频率避开激振力频率,消除共振。

3.1 减小激振力

拆下1号风扇消音器,未发现冷却风扇及电机有明显缺陷,为避免风扇叶片角度、安装同心度等存在偏差,现场更换1号冷却风扇叶片,检查、紧固电机地脚螺栓。处理后再次启动,风机振动幅值降为40μm,油管路振动幅值在120~130μm,见图8。可见,更换新叶片减小了激振力,但油管路振动没有得到同比例的下降,问题的根源不在于冷却风扇。

图8 更换风扇后油管路振动趋势

3.2 调整连接刚度

现场观察冷却器结构,风扇组通过结构框架支撑,地脚螺栓振动较小(参见表2),未见松动,检查其他各连接部件也未发现有松动迹象。但发现开关油散热器(见图9),其通过单侧螺栓固定在变压器油管路上(见图10),其整体振动也异常偏大。根据振动现象及测试数据分析,判断该处连接刚度偏弱,导致结构固有频率下降,落入风扇工作频率附近,引发共振。

图9 开关油散热器

图10 开关油散热器连接

共振是指机械系统所受激励的频率与其某阶固有频率接近时,系统振幅显著增大的现象。通常情况下共振是有害的,会引起机械和结构很大的变形和动应力,甚至造成破坏性事故。

共振时的激励频率称为共振频率,近似等于机械系统的固有频率。对于最简单的单自由度系统,其固有频率为,为防止共振可以从两方面改变结构的固有频率:改变刚度k和改变参振质量m,从而使机械的固有频率避开激励频率[15-16]。对于已有的结构,改变质量往往不现实,现场从改变结构刚度入手具有可操作性。

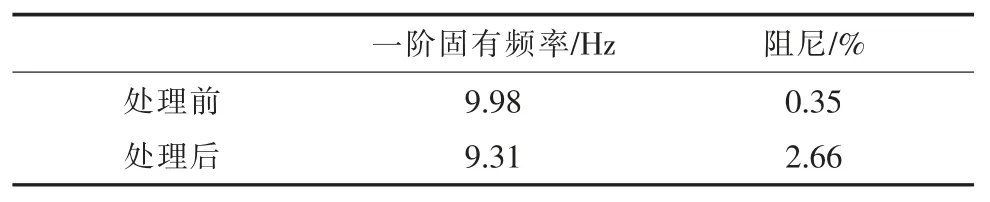

对该连接螺栓进行调节,并加装橡胶垫,改变整体支撑刚度,从而使系统的固有频率避开激振频率,同时增加阻尼,从而达到减振效果,如表3所示。

表3 处理前后油管路固有频率及阻尼

现场在专业振动仪器监测下,通过刚度调整,振动幅值有明显下降,最终将油管路整体振动幅值降至40μm以下,达到优秀值,如图11所示。

图11 调整连接刚度后油管路振动趋势

4 结语

通过现场测试分析,定位振动激励源在冷却风扇上,但导致振动异常偏大的根本原因是结构刚度存在问题。现场通过结构件的连接刚度,改变系统固有频率,从而使其避开风扇的工作频率,避免结构共振,将油管道振动降至优秀值,保证了设备安全稳定运行。

大型电力变压器结构复杂,现场振动测点的布置需要通盘考虑及重点监测,完整的振动测量方案才能提供完备的振动数据,是实现故障诊断与准确定位的前提。对于结构共振故障,现场首选还是将激振力降低到最小程度,在改变固有频率方面,对于已有的结构,改变质量往往不现实,现场改变结构刚度往往具有可操作性。