GIS设备有限元结构分析研究

罗宏建,陈兴涛,张 杰,吴忠烨,赵洲峰,李正刚

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.东南大学材料科学与工程学院,南京 211189;3.武汉大学动力与机械学院,武汉 430072)

0 引言

在GIS(气体绝缘金属封闭开关)设备中,管道母线是其重要的组成部分,由于安装中不可避免的误差以及超长的结构和复杂的运行工况,GIS管道母线在运行过程中会产生应力和变形[1-2]。其中变温工况是导致管道母线变形的重要因素,在环境温度变化或太阳光照辐射的作用下,管道母线因热胀冷缩从而发生位移,GIS管母线长度可以达到几百米,长母线管会产生较大轴向应力和变形,因此GIS设备长母线结构需要安装波纹管膨胀节,补偿母线筒热胀冷缩引起的位移[2-4]。然而在GIS设备实际运行环节中,由于安装条件所限和运行缺乏有效监督以及没有充分考虑不同季节以及不同地区极端自然条件温差变化,膨胀节时常出现故障,GIS设备运行中若无法有效吸收由于温度变化而引起的应力变形,将会频繁出现地基拉裂、筒体拉裂、支架变形、法兰面漏气等问题,严重影响GIS设备的正常运行[4-8]。因此必须掌握温差对母线筒壳体和膨胀节位移应力的关系,更好地监测GIS设备的运行状态,对保障电网设备安全稳定地运行具有重要意义。

在GIS长管母线变温工况研究方面,徐敏[9]、Hong-Kyu Kim[10]等采用多物理场耦合有限元分析技术对GIS母线进行了分析,获得了管型母线的温度分布情况。王秩慧[11]等研究了支撑滑块对于最高和最低温度情况下管母线位移量的影响。杨洋[5]等运用CAE-SARII管道应力分析软件对管母线结构进行了应力及变形分析,提出在管母线外部安装保温层减弱管母线和环境的换热效应来缓解应力集中现象。虽然已经有诸多国内外学者对母线筒温度场的分布进行了研究,但温度对母线筒壳体应力与应变影响的研究却很少。同时,由于GIS设备零件众多、结构复杂,采用传统的试验和检测方法很难系统全面的对GIS设备结构和力学性能进行研究,现有研究多为局部结构和单一零件的力学及温度特性分析,关于宏观结构应力与变形的研究较少,而且仅对局部单一零件的结构和力学性能进行研究分析难以充分反映GIS设备整体的受力和变形情况。

本文以妙西500 kV变电站超长GIS设备为分析对象,采用ANSYS建立了整体母线管设备宏观结构模型并进行了有限元分析,研究了温度对于整体母线筒位移和应力的影响和分布规律,同时为验证位移计算结果的准确性,现场安装实时监测装置,测量了GIS母线筒在特定温差下的位移情况并与仿真结果进行对比,验证仿真分析的可靠性,对GIS设备的结构优化提供理论依据。此外,采用有限元分析方法研究了在温差变化的不同位移下自平衡波纹管膨胀节弹性支反力,为波纹管膨胀节运行状态监测和预警提供依据。

1 模型有限元分析

1.1 GIS设备整体模型建立

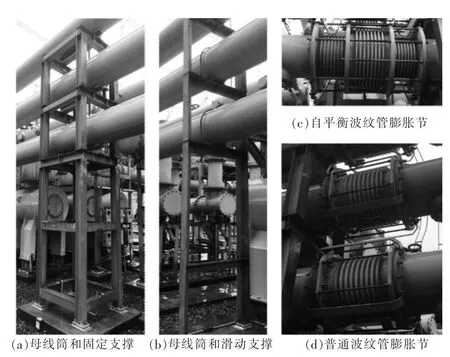

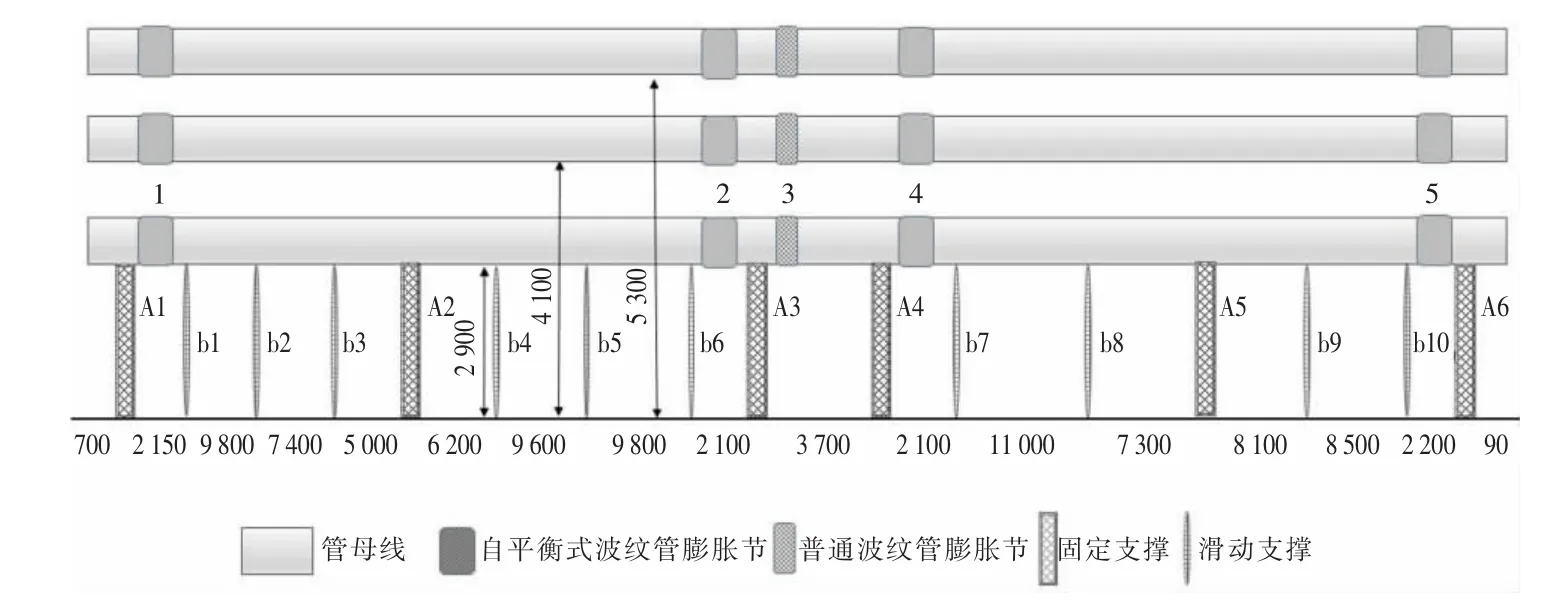

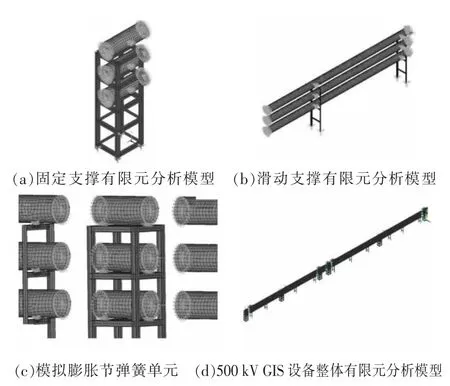

妙西变电站GIS设备由管母线(三相)、固定支撑(六组)、滑动支撑(十组)、自平衡式波纹管膨胀节(四组)和普通波纹管膨胀节(一组)等承载结构组成,其局部结构如图1所示。各设备布置关系如图2所示,GIS设备总长为95 610 mm,其母线筒直径为685 mm,壁厚为7.8 mm,自平衡式波纹管膨胀节(1,2,4,5)的长度为1 200 mm,普通波纹管膨胀节(3)的长度为760 mm,固定支撑(A1—A6)的宽度为1 350 mm,滑动支撑(b1—b10)的宽度为140 mm。

图1 GIS设备局部结构

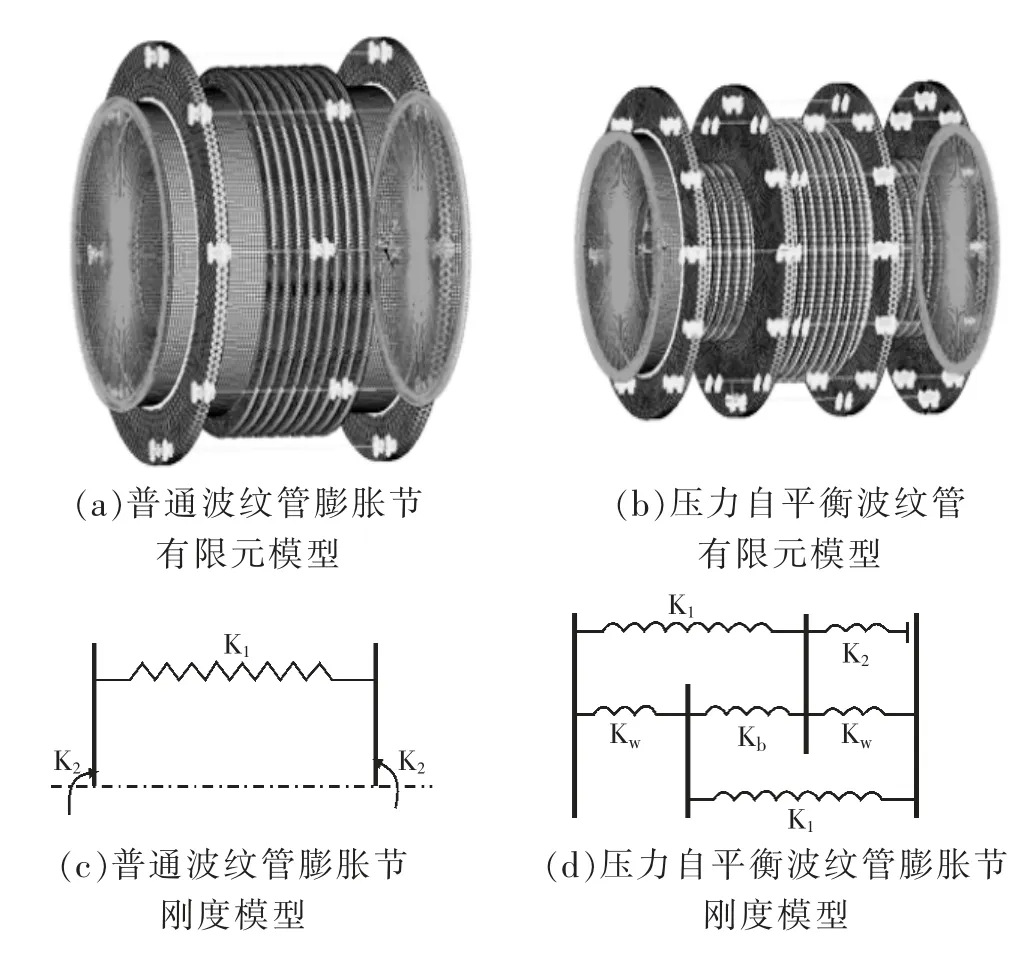

为了研究不同温度下管道母线整体受力和变形情况,同时保证其计算精度,对妙西变电站GIS设备整体进行有限元建模和分析时,由于管母线长度过长,并存在固定支撑、滑动支撑、自平衡式波纹管膨胀节和普通波纹管膨胀节等承载构件,建模和分析难度较大。因此,综合考虑计算精度和计算效率,采用了多尺度建模和计算方法,对结构的不同部位建立不同尺度的分析模型,并采用合适的方式连接,实现不同尺度模型之间的协同计算。采用ANSYS软件平台APDL语言,依次建立参数化的固定支撑分析模块、滑动支撑分析模块、普通膨胀节分析模块和自平衡式膨胀节分析模块;在普通膨胀节和自平衡式膨胀节有限元模型基础上,对其进行轴向刚度分析,确定各膨胀节轴向刚度。在GIS整体分析模型中,采用弹簧单元对各膨胀节进行模拟,在保证计算精度的基础上降低计算规模,两种膨胀节有限元模型及其等效弹簧单元模型如图3所示,其中图3(c)普通波纹管刚度模型中,K1为拉杆刚度,K2为左右法兰盘弯曲刚度,波纹管刚度相当于左右法兰盘刚度和拉杆刚度串联;图3(d)为自平衡式波纹管刚度模型,K为波纹管膨胀节的刚度,Kw为工作波纹管的刚度,Kb为平衡波纹管的刚度,管母线实际伸缩量小于膨胀节螺杆裕量时,波纹管膨胀节的刚度是两工作波纹管和一平衡波纹管刚度之和,管母线实际伸缩量大于膨胀节螺杆裕量时,波纹管膨胀节的刚度由长拉杆和法兰盘弯曲刚度决定。

图2 妙西变电站GIS设备布置关系

图3 波纹管模型

通过ANSYS中CDWRITE命令,依次生成6段固定支撑有限元模型和4段滑动支撑有限元模型,然后通过CDREAD命令,以及各段模型的接口节点实现各模型间的连接;利用线性弹簧单元COMBIN40和非线性弹簧单元COMBIN39,分别对1组普通膨胀节(每组3个膨胀节,分别用于上中下三相管母线的连接)和4组自平衡式膨胀节(每组3个膨胀节,分别用于上中下三相管母线的连接)进行模拟,最终建立妙西变电站GIS设备整体有限元分析模型,如图4所示。

图4 设备整体有限元模型

1.2 网格划分与材料属性

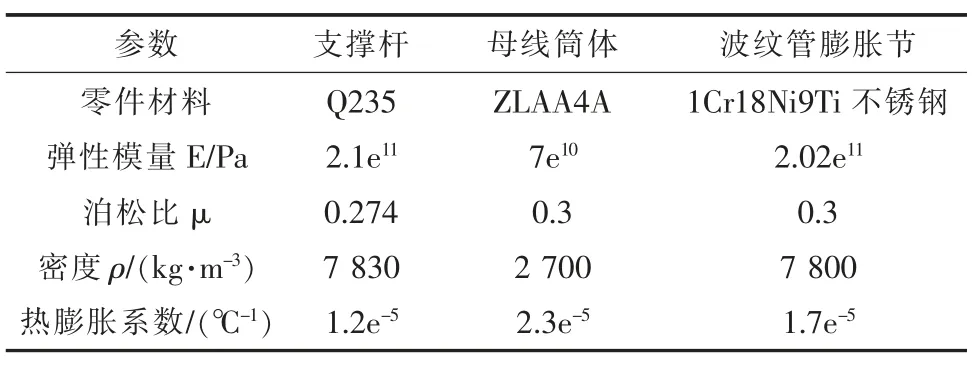

波纹管膨胀节法兰盘通常可用板壳单元或实体单元进行网格划分。而法兰盘与波纹管及拉杆连接故选用实体单元SOLID187单元进行网格划分,确保计算精度,重点研究法兰盘与波纹管连接处及法兰与拉杆连接处的应力与变形。母线筒体采用板壳单元SHELL181进行网格划分。母线筒受力情况较为简单,同时其长度尺寸较大,选用板壳单元能够获得足够的计算精度,同时大大降低了计算规模。固定支撑杆和滑动支撑杆采用梁单元BEAM188进行网格划分。采用梁单元划分支撑杆的网格在确保足够精度的情况下,大大减小了计算规模。不同零件材料属性及物理参数如表1所示。

表1 不同零件材料属性及物理参数

1.3 边界条件与载荷

有限元分析中位移边界条件施加如下:固定支撑与管母线连接区域采用CERIG刚性区域命令,以模拟固定支撑与管母线之间的固定连接作用;不考虑滑动支撑与管母线滑动接触面的摩擦作用,滑动支撑与管母线连接线上所有节点采用CP耦合命令,除UZ自由度外所有自由度耦合以模拟滑动支撑与管母线之间相互作用。考虑到500 kV GIS设备轴线长度范围内设置若干固定支撑,且固定支撑两侧管母线长度有变化,为简化建模,采用模块化和参数化方法进行固定支撑分析代码编写。三组管母线末端共设置6个主节点,作为管母线固定支撑段的输出接口,其他管母线段可以通过这6个主节点与该段管母线建立有限元模型关联。固定支撑有限元模型在管母线左右两端面上形成刚性区域,刚性区域主节点作为接口节点,用于创建弹簧单元,同时用于整体模型中各部分单元的定位与连接。

GIS设备整体有限元分析模型创建完成后,需要根据工况参数对整体模型施加边界条件:

(1)设备受到重力作用,对整个模型施加9.83 N/kg的重力。

(2)母线筒及膨胀节内充满SF6气体,工作时,母线筒及膨胀节受到0.5 MPa工作压力,方向由内向外。对模型施加工作内压。

该变电站属于我国东南沿海地区,一年中最高温与最低温相差较大,根据其气候变化特点和设备安装温度,确定GIS设备母线筒正常运行工况下的环境温度和对应受力情况:

(1)夏季35℃安装设备,升温到极限温度70℃,此时温差为35℃;降温到极限温度-20℃,此时温差为55℃,GIS设备母线筒所受载荷为支撑杆约束力、重力、0.5 MPa内压和温度应力。

(2)冬季-5℃安装设备,升温到极限温度70℃,此时温差为75℃,降温到极限温度-20℃,此时温差为15℃,GIS设备母线筒所受载荷为支撑杆约束力、重力、0.5 MPa内压和温度应力。

2 结果分析

2.1 不同温差下GIS整体结构应变与应力分布

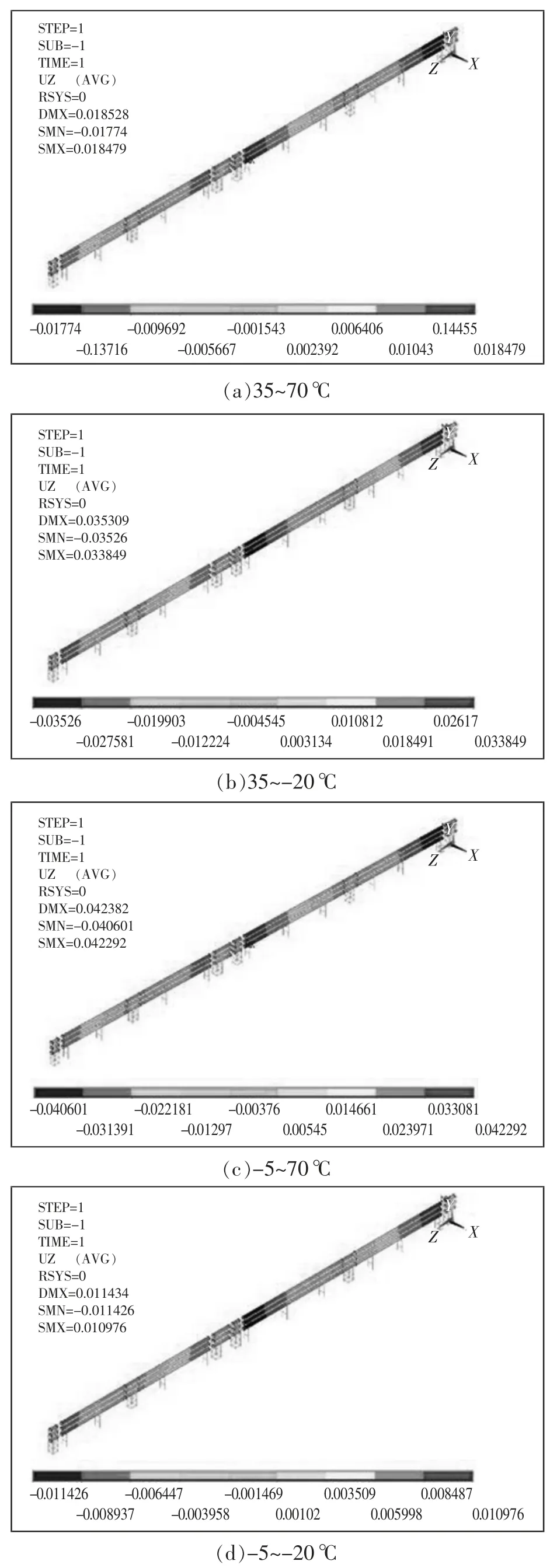

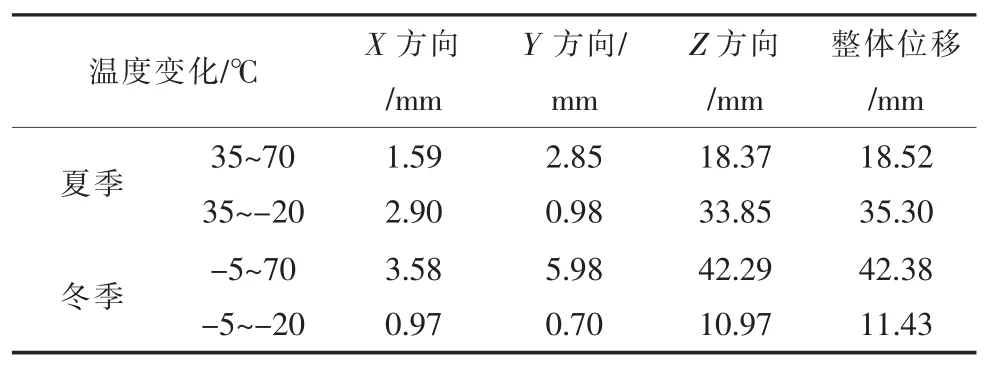

图5是35~70℃,35~-20℃,-5~70℃和-5~-20℃温差下的整体模型轴向位移分布云图。通过各个温度变化位移分布云图可以看出,波纹管膨胀节的两侧法兰的位移量较大,而母线筒上远离波纹管膨胀节的位置的位移量较小。表2为不同温差工况GIS设备整体模型轴向最大位移值,在35~70℃的温度变化下,轴向向最大位移量出现在2号压力自平衡波纹管膨胀节的北侧,为18.37 mm;在35~-20℃的温度变化下,结构整体轴向最大位移量出现在1号压力自平衡波纹管膨胀节的南侧,为33.85 mm;在-5~70℃的温度变化下,轴向最大位移量出现在2号压力自平衡波纹管膨胀节的北侧,为42.29 mm;在-5~-20℃的温度变化下,结构整体位移量最大值在1号压力自平衡波纹管膨胀节的南侧以及3号压力自平衡波纹管膨胀节的北侧,为11.43 mm,轴向方向最大位移量出现在1号压力自平衡波纹管膨胀节的南侧,为10.97 mm。

图5 不同温差下的整体模型轴向位移分布

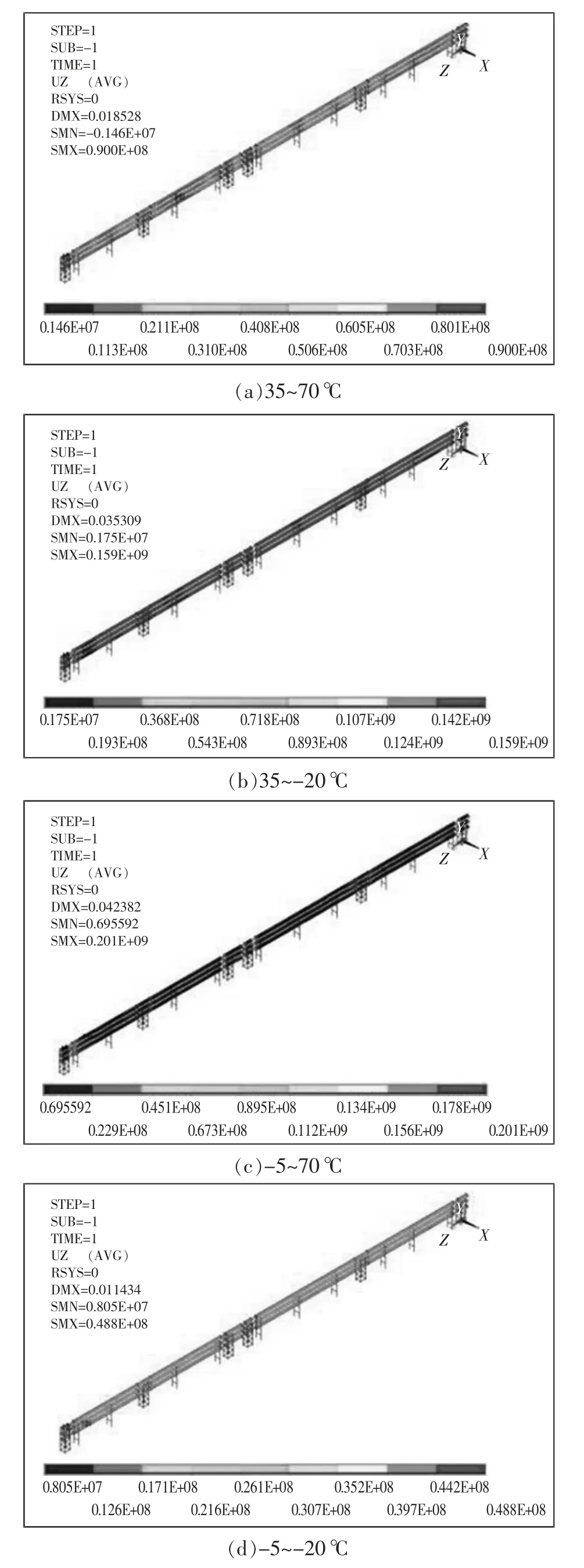

图6 不同温差下的整体模型整体应力分布

表2 不同温差工况下GIS设备整体模型最大位移值

图6是35~70℃,35~-20℃,-5~70℃和-5~-20℃温差下的整体模型位移分布云图。通过各个温度变化应力分布云图可以看出,结构最大应力值均出现在5号压力自平衡波纹管膨胀节北侧。在35~70℃温度变化情况下,GIS设备中应力最大值为90.0 MPa,小于158.33 MPa,结构较为安全;在35~-20℃温度变化情况下,GIS设备中应力最大值为159.00 MPa,大于158.33 MPa,结构会因屈服而失效;在-5~70℃温度变化情况下,GIS设备中应力最大值为201 MPa,大于158.33 MPa,结构会因屈服而失效;在-5~-20℃温度变化情况下,GIS设备中应力最大值为48.8 MPa,小于158.33 MPa,结构较为安全。通过分析可知,在35~70℃温度变化情况和-5~-20℃温度变化情况中,结构应力均在许用应力范围内,结构安全可靠。在35~-20℃温度变化情况和-5~70℃温度变化情况中,GIS设备中母线筒与波纹管膨胀节的连接处均有可能出现应力集中现象而产生屈服。在温差变化较大时,GIS设备的母线筒有较大可能因屈服变形而产生泄漏问题。应力集中现象主要是因为母线筒产生了轴向位移,而波纹管膨胀节未能完全吸收母线筒热胀冷缩的位移量,故产生了极大地变形抗力。可以考虑在5号压力自平衡波纹管膨胀节与最近的固定支撑间加装小型波纹管,以辅助吸收Z方向位移。

2.2 有限元分析结果实验验证

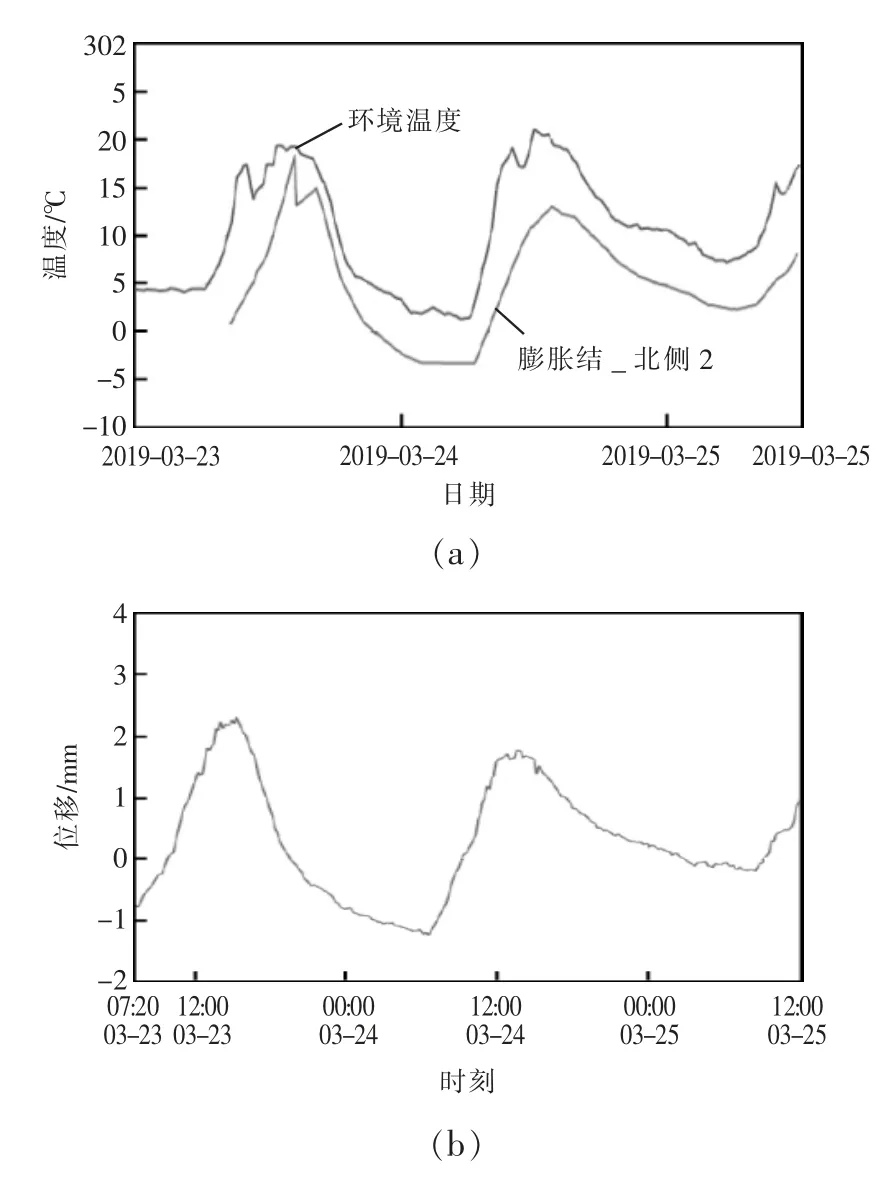

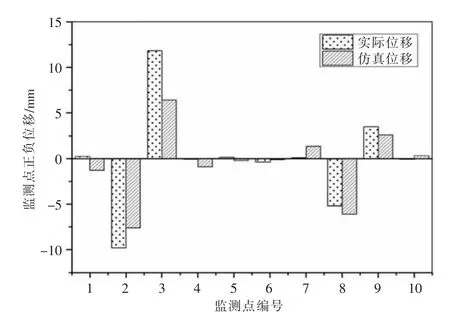

为了验证有限元计算结果的准确性,将实际现场监测结果与有限元仿真计算轴向位移结果进行了比较。根据变电站500 kV GIS设备的实际情况,仿真分析结果表明GIS设备结构中最大位移均出现波纹管膨胀节附近,故主要位移测点为GIS设备管母线上波纹管膨胀节的两侧法兰以及相邻支架间筒体中心位置。在每个安装点安装温度和位移传感器,位移传感器精度为0.5 mm,温度传感器精度为0.5℃,实际监测周期为2天,温差为-3~15℃,其中9号测点轴向位移监测数据如图7所示。选取-3~15℃温度边界条件下模拟仿真结果与实际检测筒体轴向位移结果进行对比,如图8所示,其中监测点编号1,4,7和10为滑动支撑附近筒体位置,5和6为位置为固定支撑附近筒体,2,3,8和9号位置为两段自平衡式波纹管两侧。由图8可见,2,3号监测点的位移较大,为压力自平衡波纹管膨胀节法兰位置,这两处的位置都与长度较大的母线筒连接,故产生的变形位移较大,符合实际情况,考虑到变电站GIS设备实际工况存在其他条件影响,比如风振动等以及支管结构等因素影响,实际监测数据与有限元分析数据基本吻合,位移变化趋势相同。说明有限元软件进行的计算模型是正确的,可以根据模型进行GIS设备结构相应的分析设计。

图7 温度-3~15℃变化,8号测点、9号测点轴向位移监测数据

图8 -3~15℃温差下10个监测点的位移变化数据对比

2.3 位移对压力自平衡波纹管膨胀节支反力影响

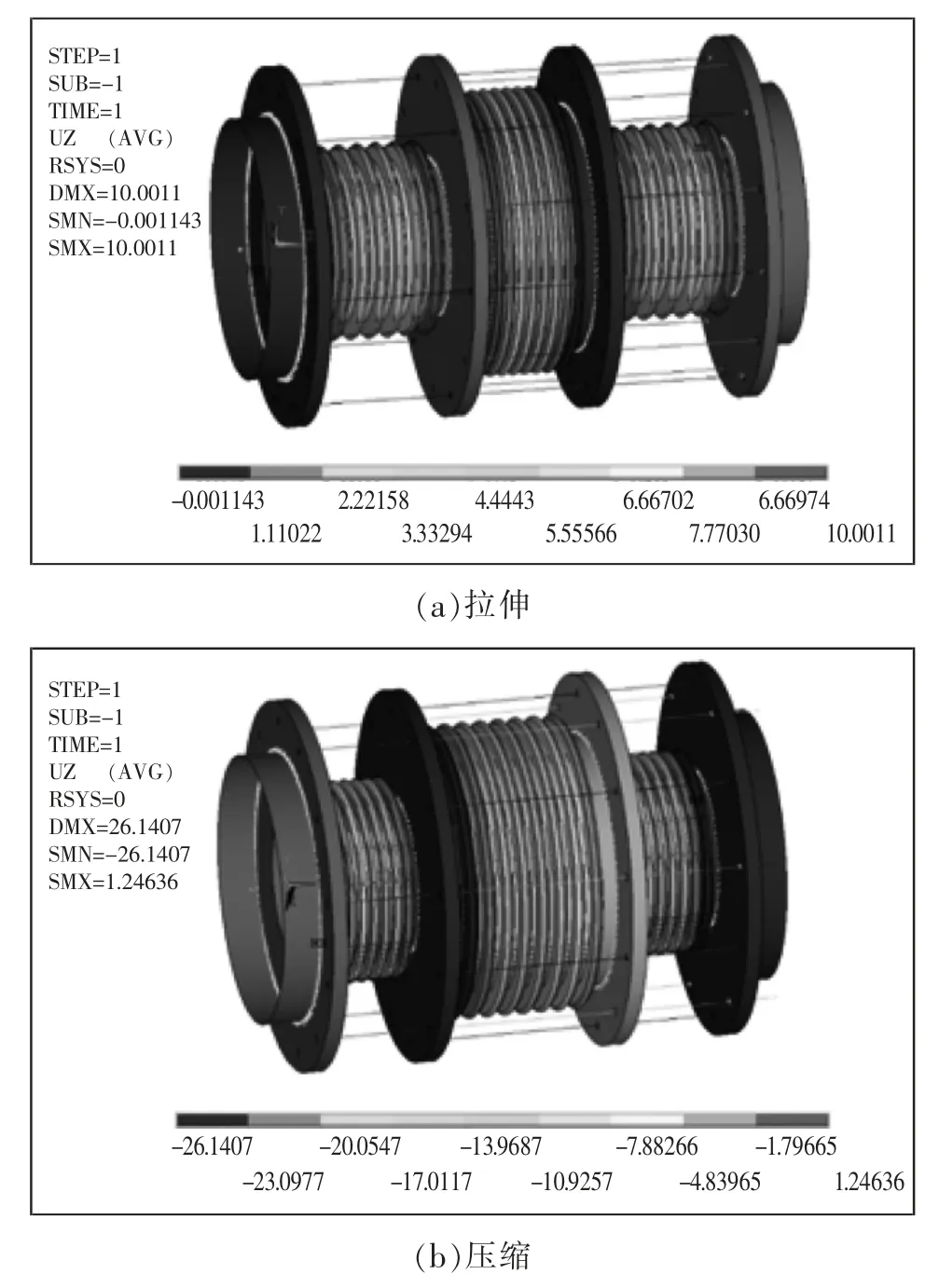

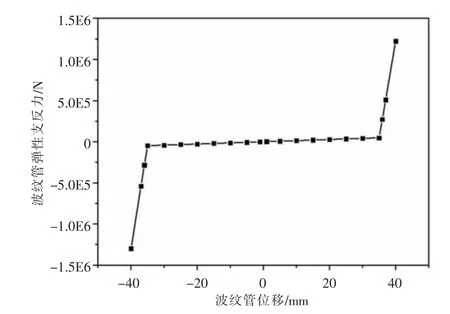

由前文整体位移仿真结果可知,在-5~70℃极端温差下,由于热胀冷缩,在自平衡波纹管处最大位移值达42.29 mm,为详细探究位移对于自平衡式波纹管支反力的影响,采用有限元仿真计算了不同位移下自平衡波纹管膨胀节弹性支反力,波纹管一端固定,另一端轴向拉伸和压缩1~40 mm,根据设计图纸,拉杆与中间平衡波纹管之间的螺母预留间隙值为35 mm。

压力自平衡波纹管膨胀节轴向拉伸和压缩位移为±25 mm的位移分布图如图9所示。拉伸时最大位移出现在平衡波纹管的左侧法兰以及右侧工作波纹管的右侧法兰,压缩时最大位移出现在平衡波纹管的右侧法兰以及工作波纹管的左侧法兰,这是由于管道的膨胀量由工作波纹管的变形来吸收,并且一部分的膨胀量通过刚性拉杆传递到了平衡波纹管,使得平衡波纹管也产生变形。图10为压力自平衡波纹管膨胀节波纹管位移-弹性支反力曲线。可以看到,当膨胀节轴向位移小于预留间隙35 mm时,两端关联结点的弹性支反力较小,支反力与位移呈正比关系,此时波纹管膨胀节的刚度是两工作波纹管和一平衡波纹管刚度之和;但当管母线实际伸缩量大于预留间隙35 mm时,支反力突然增大,此时波纹管膨胀节的刚度由长拉杆拉伸刚度和法兰盘弯曲刚度决定。此时支反力将通过拉杆和法兰反作用于母线筒体和筒体支撑结构,会在筒体和固定支撑焊接位置产生明显应力集中,严重时会造成筒体失效泄露、支架变形以及法兰面漏气等问题,严重影响GIS设备的正常运行,因此,在对GIS设备管道的运行状态进行监测时,需要掌握其螺母预留间隙值,预防可能出现的应力集中现象。

3 结论

针对500 kV变电站GIS设备采用ANSYS软件仿真计算了不同温差工况下整体GIS管道母线的应力与应变规律,同时与实际监测数据进行对比,验证仿真分析的可靠性,对GIS设备的结构优化和监测预警提供理论依据。此外还探究了不同轴向伸缩位移自平衡式波纹管膨胀节支反力的变化规律,结论如下:

图9 轴向拉伸、压缩位移25 mm时波纹管整体位移分布

图10 压力自平衡式波纹管膨胀节位移-支反力曲线

(1)在整体结构模型仿真中,不同温差工况下,由于热胀冷缩,最大轴向位移均位于自平衡式波纹管两侧,同时,最大应力点位于外端自平衡式波纹管;在极限工况下位移变化很大,而当波纹管膨胀节未能完全吸收母线筒热胀冷缩的位移量,产生了极大地变形抗力,出现了明显应力集中,GIS设备中母线筒与波纹管膨胀节的连接处均可能出现应力集中现象而产生屈服甚至开裂。

(2)仿真轴向位移与实际检测数据相比,考虑到设备还受到风振动,地基沉陷等工况影响,实际监测数据与有限元分析数据吻合,位移变化趋势相同。说明有限元软件计算模型是可靠的,可根据模型进行GIS设备结构相应的分析设计和校核。

(3)自平衡波纹管膨胀节中,工作波纹管和平衡波纹管之间的螺母预留间隙值对于波纹管弹性支反力影响很大,当母线实际伸缩量大于预留间隙时,支反力突然增大,过大的支反力作用于筒体将会带来失效风险。在实际安装、设计以及运行监督过程中,应具体考虑不同地区温度情况,严格按照标准操作,避免使用不当使波纹管膨胀节未正常发挥应有作用而发生部件失效。