一种基于惯导系统的线加速度计动态性能测试方法

鲁瀚杰,刘亚斌,周 强

(北京航空航天大学 自动化科学与电气工程学院, 北京 100191)

当前,各类战术武器对于捷联惯导系统(SINS)在振动条件下的动态性能的要求不断提高,而捷联惯导系统中的线加速度计在实际工作中易受振动的影响,导致线加速度计的性能参数发生变化,并进一步影响惯导系统的导航精度。因此,研究线加速度计在振动条件下的动态特性,对于其在捷联惯导系统中的应用有着重要作用。

线加速度计测试通常采用的单表模拟测试方法,可用于线加速度计静态模型[1-2]、振动整流误差[3]、标度因数估计方法[4]等方面的研究。模型优化[5-6]和温度补偿[7-9]是较为常见的对线加速度计的误差进行补偿的思路。而在评价线加速度计振动性能时,文献[10]对经过振动试验的线加速度计进行了功能和性能试验,文献[11]用高精度测试仪器的测量数据对线加速度计进行了比对校准,文献[12]使用数学模型对线加速度计的随机振动误差进行建模。以上诸多文献主要从线加速度计单表测试的角度进行了线加速度计动、静态性能研究,但从线加速度计在惯导系统中实际工作层面研究线加速度计振动动态性能的文章不多。因此,需要对线加速度计在贴近惯导系统真实工作环境下的振动动态性能的测试方法进行进一步研究。

基于此,本文研究了一种基于惯导系统特性的线加速度计单表动态性能测试方法,用于分析线加速度计在振动条件下的动态性能。在研究了线加速度计随惯导系统工作时的脉冲输出特性的基础上,构建了单表脉冲动态测试系统,并针对悬丝摆式线加速度计和石英摆式线加速度计进行了振动性能试验研究。最后将该测试方法引入到惯测组合中的线加速度计通道的标定,以满足大批量低成本惯性测量单元(IMU) 生产的需求。

1 摆式线加速度计与测试方法

1.1 摆式线加速度计工作原理

单轴摆式线加速度计是常被应用于捷联惯导系统的线加速度传感器,主要包括石英摆式和悬丝摆式两种,其直接输出的是表征线加速度值的模拟量信号。

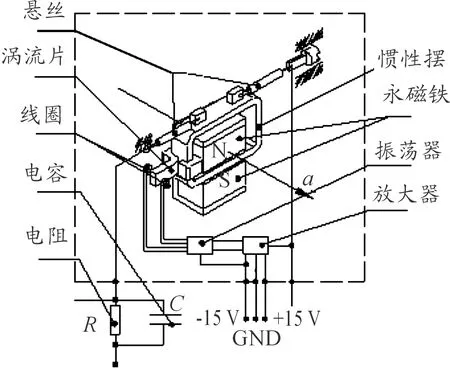

以悬丝摆式线加速度计为例,其主要包括伺服电路、传感器、力矩器和底座、表壳等组件,采用铂银合金丝作为摆组件的支撑结构,是一种耐振动和冲击的线加速度计,其结构原理图如图1[13]。

当悬丝摆式线加速度计感受到敏感方向的线加速度时,涡流片因惯性质量体绕旋转轴的惯性力矩而出现位移,造成传感器中感应电感改变,伺服电路将其转化为电信号,经过起反馈作用的力矩器平衡回路产生使涡流片保持平衡位置的电磁力,并输出表示线加速度信息的电流信号。

悬丝摆式线加速度计的静态模型为:

Kipaiap+Kitaiat+θtap-θpat

(1)

式(1)中:E为线加速度计的输出;ai、ap、at对应实际线加速度的三个分量,方向正交,分别对应感应方向、摆安装方向和悬丝安装方向;K0为线加速度计偏移值;K1为线加速度计标度因数;K2、K3分别为二阶、三阶系数;Kip、Kit分别为感应方向与摆安装方向、感应方向与悬丝安装方向之间的交叉耦合系数;θt、θp分别为感应方向相对于感应方向绕摆安装方向和悬丝安装方向的失准角。

图1 悬丝摆式线加速度计结构原理图

1.2 线加速度计常规单表模拟测试方法

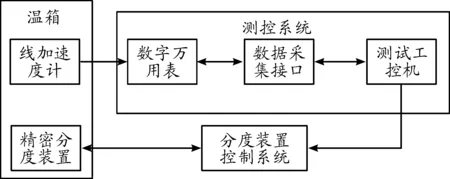

用于常规线加速度计单表性能测试的设备由精密分度装置、数字万用表、安装夹具、精密电阻、温箱和电源等组成,其测试原理如图 2所示。

数字万用表用于测量线加速度计输出所接电阻的模拟电压,对应线加速度值。每个测量值为多次采样数据的平均值,该测量电压值难以体现动态条件下线加速度计输出的短时变动情况。

图2 单表模拟测试原理框图

通过精密分度装置作四位置、八位置重力场静态翻滚等试验[14]可获得K0、K1、K2、Kip、Kit、θt、θp等系数。

该方法可完成线加速度计静态参数的测试,但对于振动动态试验条件下输出随时间变化的量化特性的反映能力有限,而这种特性是衡量线加速度计性能的重要因素之一。

2 基于惯导系统的线加速度计动态性能测试方法研究

研究基于惯导系统的线加速度计动态性能测试方法时,可以从线加速度计在惯导系统中实际工作的脉冲输出特性出发,研究线加速度计在振动条件下的动态性能。

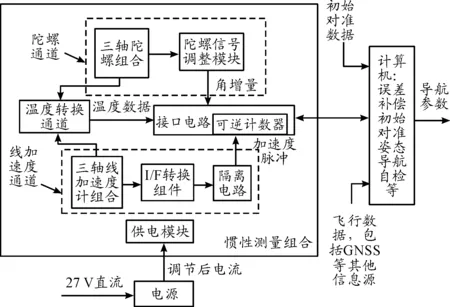

2.1 线加速度计的脉冲输出特性分析

捷联惯导系统基本结构见图3,其所包含的惯性测量单元可分为陀螺通道和线加速度通道两部分。线加速度通道包含线加速度计、I/F转换组件、隔离电路[15]等部分,测量值以脉冲形式输出[16],通过可逆计数器及接口电路输入到计算机中。

图3 捷联惯导系统基本组成结构框图

捷联惯导系统常用的导航速度Vn的公式为:

(2)

从式(2)可知,惯导系统的速度使用增量递推的方式得到,可逆计数器在每个时长为H的周期内得出线加速度计脉冲信号计数值NW(j),即:

计数序列周期:…Hj-1、Hj、Hj+1…;

计数脉冲序列值:…Nj-1、Nj、Nj+1…。

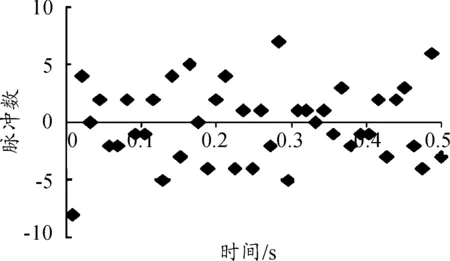

线加速度计的脉冲输出时间序列如图4所示,在捷联惯导系统中线加速度计输出特性可由定周期计数的脉冲值序列反映。该序列可体现一次试验过程中线加速度计输出量的“微观”变化情况,即线加速度计在动态条件下的短时响应能力,比较适合用于分析线加速度计在振动或冲击条件下的动态输出特性。

2.2 线加速度计单表脉冲动态性能测试方法

基于惯导系统的线加速度计单表脉冲动态测试原理如图5所示,测试涉及精密分度装置、I/F变换电路、脉冲计数接口、安装夹具、温箱、电源和测试工控机等。

图4 线加速度计输出时间脉冲序列示意图

图5 单表脉冲动态测试原理框图

进行脉冲测试时需研制脉冲测试设备,主要包括工控机与专用测试仪两个部件,其原理如图6所示。按功能划分,整个设备包含多个模块。PCI-7040卡用于IO控制和AD信号采集;电源控制及调理模块根据7040卡的指令控制各供电通道的使能,并对原始电信号进行调理以供AD采集;高精度I/F变换电路将线加速度计输出的电流信号转化成脉冲信号,经过转接板后由脉冲计数卡进行采集。从线加速度数据的流动过程分析,线加速度计传输的线加速度信号以电流信号形式传输至I/F变换电路后转换成固定电平和脉宽的脉冲信号,脉冲计数接口计算每一计数周期内的脉冲个数,最终工控机将各个周期内的脉冲个数以时间序列的形式予以记录。脉冲采集卡支持多种计数周期,可满足动态测试和静态测试对于计数周期的不同要求。

图6 线加速度计脉冲测试设备原理框图

将脉冲测试设备应用于静态重力场翻滚试验,也可完成线加速度计的静态参数测试。

此方法可有效地体现线加速度计在振动试验时随时间变化的动态量化特性,其测试结果可与惯导系统真实振动试验的输出数据进行比对分析。

2.3 线加速度计的正弦振动试验

利用2.2节研究的单表脉冲动态测试方法,可开展相应的定频正弦振动性能试验。试验时选取三只同类型的悬丝摆式线加速度计进行振动试验,以相同朝向将其安装在同一夹具上。设定振动试验条件如下:振幅设为3 g,频率范围为10~130 Hz,每隔10 Hz设置一个测试频率点,脉冲采集计数周期H为5 ms,每个频率点的测试时长100 s,振动方向平行于重力方向。

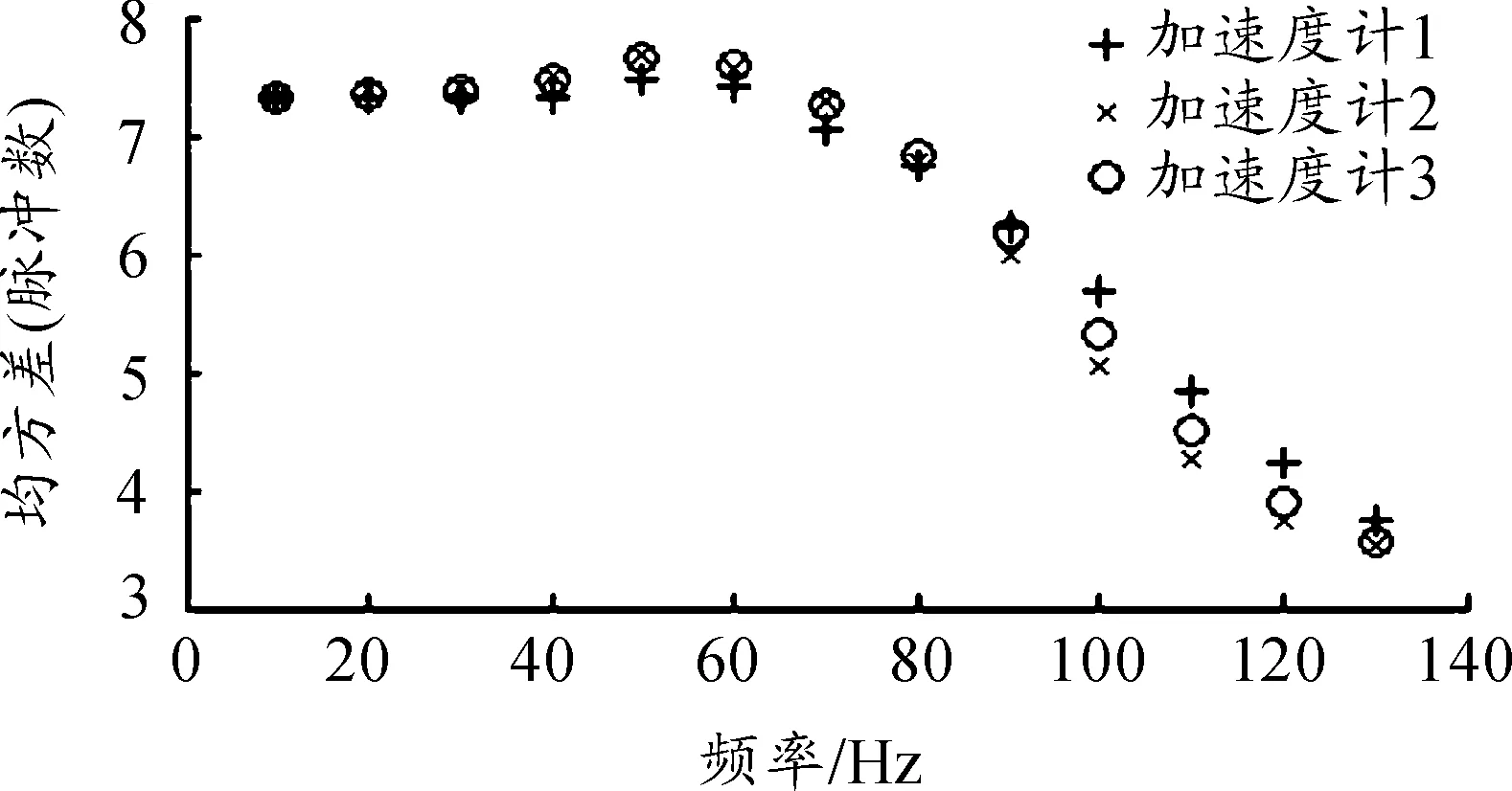

采用均值和均方差方法对试验数据进行分析。从图 7可知,悬丝摆式线加速度计脉冲输出的均值随频率变化的波动比较小,仅在90 Hz附近出现较为明显的低点;从图8可知,线加速度计脉冲输出的均方差值在80 Hz前保持平稳,在80 Hz后逐步减小,到130 Hz处,均方差已远低于低频振动条件下的均方差,从趋势上看,大于130 Hz的振动对悬丝摆式线加速度计的影响较小。从总的测试结果看,三只线加速度计的均方差曲线具有较好的一致性。

图7 悬丝摆式线加速度计正弦振动脉冲输出均值

图8 悬丝摆式线加速度计正弦振动脉冲输出均方差

2.4 线加速度计的随机振动试验

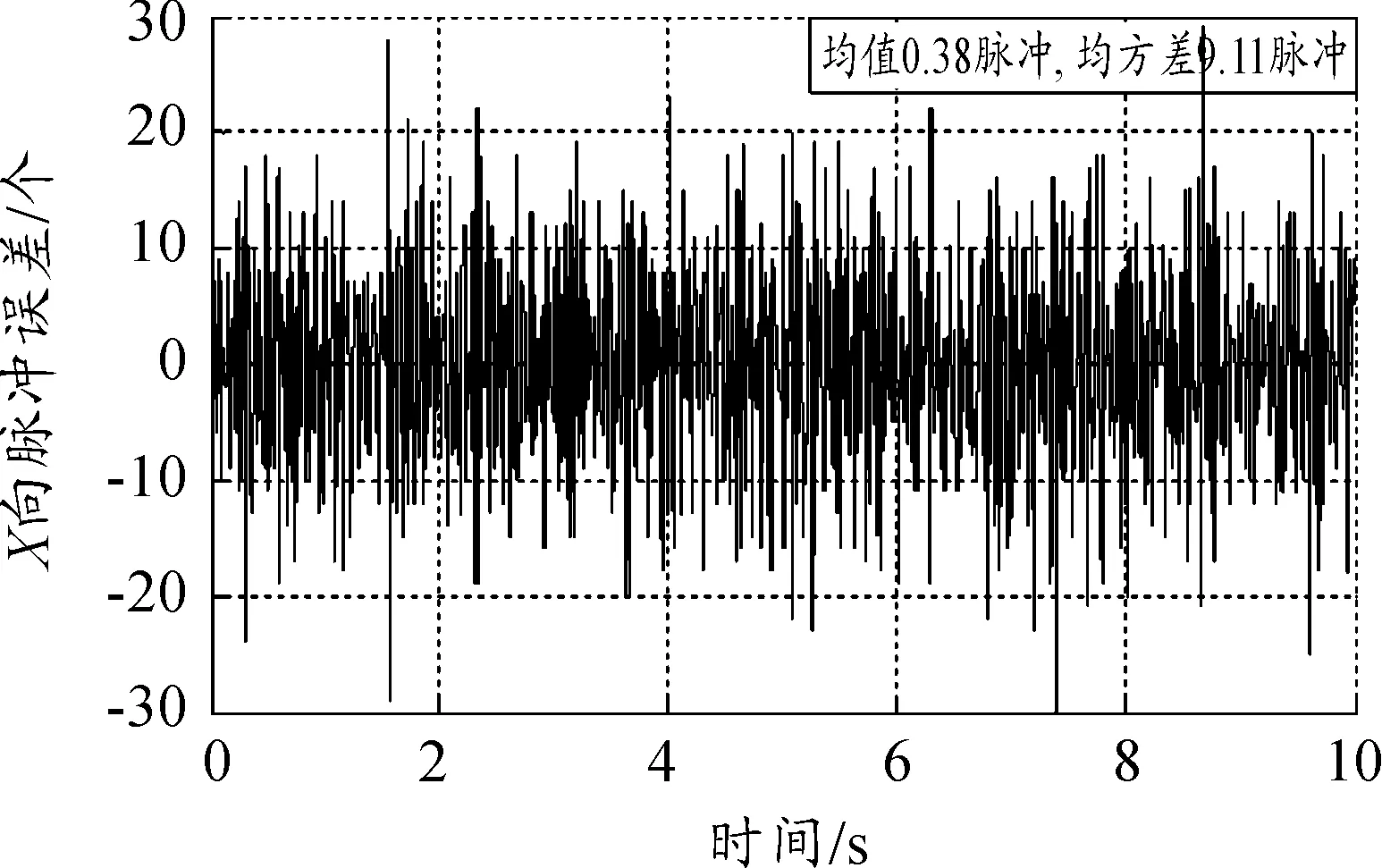

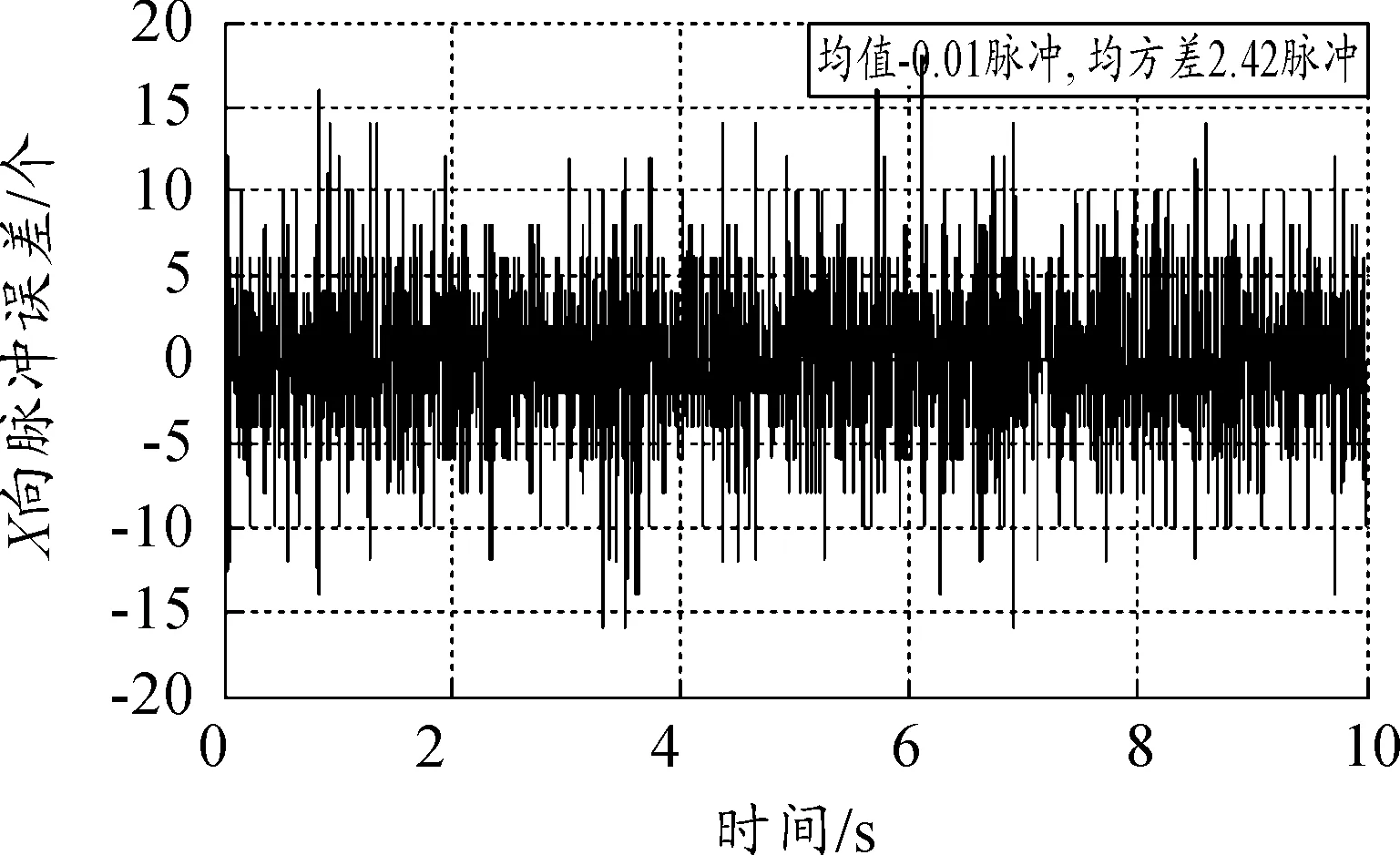

开展随机振动性能试验时,将待测石英摆式和悬丝摆式线加速度计安装在同一夹具上。设定随机振动试验条件为0.1 g2/Hz、20~2 000 Hz,振动总时长100 s,脉冲采集计数周期H为5 ms。两种线加速度计随机振动脉冲误差按时间排列的曲线如图9、图10所示。采用对一定时间段内输出的序列脉冲数据的误差进行均值和均方差分析的方法,可在统计意义上表示不同线加速度计振动特性的优劣。

图9 石英摆式线加速度计随机振动脉冲误差曲线

图10 悬丝摆式线加速度计随机振动脉冲误差曲线

从表1可知,相同振动条件下,本次测试所用的悬丝摆式线加速度计的振动测试脉冲误差的均值和均方差都明显较小,这种差别体现了被测的两款线加速度计的动态响应能力的不同。从图9、图10可看出:悬丝摆式线加速度计的脉冲峰峰值优于石英摆式线加速度计。

表1 两种线加速度计随机振动脉冲误差比较

从试验结果看,基于惯导系统的线加速度计单表脉冲动态测试方法可被应用于线加速度计单表级的振动性能试验研究,并可提早发现有缺陷的单表,即在振动条件下,脉冲误差的均值或均方差不满足要求的单表。

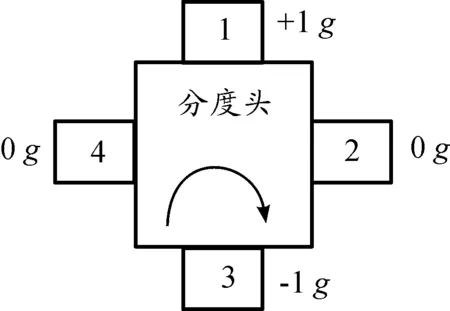

3 单表脉冲测试方法在惯性测量单元快速标定中的应用

惯性测量单元常用的标定方法是将单元整体进行标定,存在测试周期长、所需转台多等问题,不利于低成本惯性测量单元的大批量生产。为弥补这些不足,将线加速度计单表脉冲测试方法引入标定试验中,研究一种适用于低成本惯性测量单元生产的快速标定方法。

3.1 线加速度计补偿模型

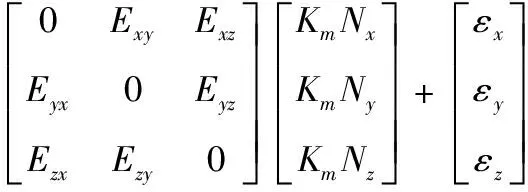

三轴线加速度计的误差建模如下:

(3)

式(3)中:Ax、Ay、Az为线加速度计补偿后的输出;Km为参考标度因数;ΔKx、ΔKy、ΔKz表示线加速度计的标度因数项的误差;Nx、Ny、Nz为线加速度计实际输出的脉冲数据;▽x、▽y、▽z为线加速度计的零偏误差;Exy、Exz、Eyx、Eyz、Ezx、Ezy对应三轴的安装误差;εx、εy、εz为随机误差。

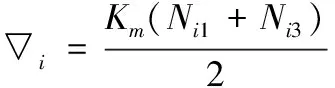

采用四位置标定法进行测试时,线加速度计在重力场中安装在夹具上时的敏感方向如图11所示,可按如下公式计算出零偏误差和标度因数误差。

(4)

(5)

(6)

式(4)~(6)中,Ni1、Ni3依次为被测线加速度计在1和3位置的输出脉冲计数值;G为当地重力加速度值;H为标定测试计数周期(通常为10 s)。

图11 重力场四位置示意图

线加速度计零偏误差和标度因数误差与温度相关,可分别建立如下模型:

▽i=bi0+bi1T+bi2T2

(7)

ΔKi=ci0+ci1T+ci2T2

(8)

式(8)中:bi0、bi1、bi2为零偏误差温度系数;ci0、ci1、ci2为标度因数误差温度系数;T为温度。

通过在不同温度点下的四位置标定测试,可得到线加速度计零偏和标度因数误差温度系数,这些系数可直接用于惯测单元的线加速度通道误差补偿。

3.2 快速标定方法

低成本惯性测量单元快速标定方法的原理是将两个主要通道,即将陀螺通道和线加速度通道的硬件分离,分别进行独立标定,然后再装配成惯性测量单元进行整体常温测试验证,其流程如图12所示。

图12 快速标定流程框图

为进一步节省标定时间,可在线加速度计生产阶段,利用单表脉冲测试方法完成线加速度计的误差参数标定,在陀螺生产阶段完成陀螺的误差参数标定。快速标定方法可节省惯性测量单元整体的标定时间,以满足大批量生产的需要。

3.3 对比验证结果

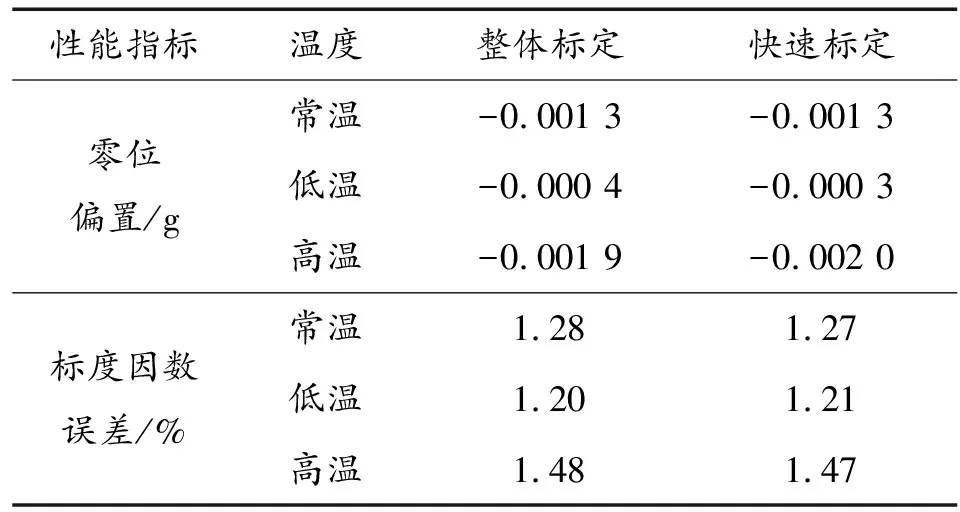

为了验证快速标定方法的效果,选取一套惯性测量单元进行试验,表 2中列出了X向线加速度计通道分别采用整体标定方法、快速标定方法进行补偿的结果。由表2可看出:线加速度计的快速标定方法的标定效果与整体标定方法相当。因此,对于测试所用的惯性测量单元,该方法可在缩短整体标定时间的同时保持一定的标定精度。

表2 线加速度通道输出标定性能

4 结论

本文研究了一种基于惯导系统的线加速度计单表脉冲动态性能测试方法,该测试方法贴近惯导系统实际工作环境。开展了悬丝摆式线加速度计的正弦定频振动试验,以及石英与悬丝摆式线加速度计之间的随机振动比对试验研究,试验结果表明:在本次试验所用的两款线加速度计中,悬丝摆式线加速度计的随机振动性能更优,且高频率的正弦振动对悬丝摆式线加速度计振动性能的影响的程度较低。在此基础上,将该脉冲动态测试方法引入惯性测量单元的误差标定试验中,研究了一种惯性测量单元快速标定方法,试验结果表明该快速标定方法的标定精度与原有方法相当,有利于低成本惯性测量单元的大批量生产。