辅助药型罩材料对超聚能射流成型和侵彻能力影响的仿真研究

畅 博,李继东,敬怡东,吕永柱,张立建,栗保华

(1.西安近代化学研究所, 西安 710065;2.火箭军装备部驻西安地区第五军事代表室, 西安 710065)

聚能装药结构能够显著提高炸药能量转化效率,起爆后爆轰能量将药型罩压垮,最终在轴线方向汇聚形成能量密度极高的金属射流,自二战以后炸药的聚能效应,特别是在反装甲目标等军事应用场景中取得了惊人的发展[1]。随着装甲车辆、坦克及建筑物等目标的防护能力日趋提高,对聚能射流的侵彻能力也提出了新的要求,因此近年来各国研究人员从药型罩材料选取与分配、聚能装药结构优化设计等方面开展了提高聚能装药射流侵彻能力的研究工作[2-5]。

俄国科学家V.F.Minin等首次提出并定义了超聚能射流现象。与经典射流相比,超聚能射流具有更高的头部速度以及更大的射流质量占比,因此具有更高的炸药能量利用率和更高的射流能量[6]。王淦龙[7]结合数值仿真方法分析了截顶辅助药型罩结构长径比、药型罩锥角、辅助药型罩厚度对超聚能射流形成的影响规律。李庆鑫等就经典“蘑菇形”超聚能装药结构开展了仿真研究,分析了部分装药结构参数对超聚能射流成型的影响[8]。石军磊等研究了超聚能射流形成过程中辅助药型罩材料对射流性能的影响,辅助药罩材料密度越大,超聚能射流具有更高的头部速度和能量[9]。

综上所述,国内学者在改进超聚能药型罩结构的基础上,积极开展了超聚能射流成型以及侵彻过程等相关领域研究,就辅助药型罩对超聚能射流成型开展了一定研究,但辅助药型罩材料对超聚能射流的侵彻威力影响的相关研究报道较少。本研究以经典的截顶型超聚能射流药型罩为研究对象,通过调整辅助药型罩的材料,对不同情况下超聚能射流成型及侵彻混凝土过程进行了数值仿真,探索不同辅助药型罩材料对超聚能射流侵彻混凝土能力的影响规律。

1 超聚能射流原理及结构设计

传统的锥形药型罩装药结构中,对聚能射流成型贡献更多的是药型罩内层材料,外层材料大部分形成基本没有侵彻能力的杵体,同时越靠近药型罩口部,药型罩材料形成杵体部分比例越高,因而难以对日益增强的防护装甲目标进行有效杀伤。而截顶型超聚能结构形成聚能射流速度高,侵彻有效质量大,为对防护装甲目标有效毁伤提供了新的可能。

超聚能结构相较于传统聚能装药结构的优势在于:① 提高了聚能射流的有效质量:辅助药型罩的使用改变了超聚能主药型罩的压合角,相比于传统药型罩结构增大至其互补角,使得更多的药型罩材料参与形成超聚能射流;② 提高了射流速度:与传统聚能装药射流相比,由于辅助药型罩的存在射流在轴线方向发生大角度碰撞,同时在辅助药型罩的附加速度作用下形成超聚能射流[10]。

根据冲击动力学理论[11-12],爆轰波从高阻抗介质传入低阻抗介质时,向低阻抗介质中入射冲击波,低阻抗介质可以获得更高的质点速度。由此可以得出:为形成超聚能射流,辅助药型罩材料应选择比主药型罩介质阻抗更高的材料。常用的金属材料冲击阻抗如表1所示。

根据上述超聚能射流原理,设计的超聚能装药结构如图1所示,锥形主药型罩为等壁厚结构,厚度为1.7 mm,锥角为58°,药型罩口部直径为45 mm,选取的药型罩材料为高导无氧铜;辅助药型罩厚度为3.4 mm,直径为16.6 mm,材料分别选取铁、钽、钨,截顶处直径为13.8 mm,超聚能装药均为LX-14,壳体材料为铝合金,厚度为2 mm。

表1 材料的冲击阻抗

图1 截顶型超聚能射流结构示意图

2 超聚能射流仿真方法

本研究选取有限差分软件AUTODYN开展超聚能射流形成和侵彻混凝土过程的数值仿真[13],超聚能装药结构模型具有轴对称性质,采用二维建模可以满足要求,因而采用AUTODYN高精度多物质求解器Euler-2D Multi-material求解器进行仿真计算。

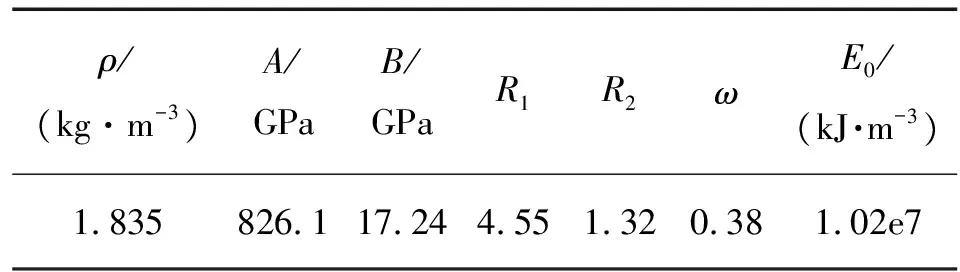

药型罩装药LX-14和空气分别采用JWL状态方程和Ideal Gas状态方程进行描述,两者状态方程参数如表2和表3所示[14]。

式中:A、B、R1、R2、ω为状态方程独立参数;P、E0、V分别为爆轰产物压力、炸药比内能和比容。该方程能精确地描述爆轰气体产物的体积、压力、能量等特性。

P=A(γ-1)ρe

式中:γ为理想气体常数;ρ为空气初始密度;e为空气比内能。

表2 炸药状态方程参数

表3 空气状态方程参数

辅助药型罩铁、钽、钨材料参数均从AUTODYN2D标准材料库中选取,铝壳体材料选用A12024T351,采用Shock状态方程和Johnson-Cook强度模型。各材料参数如表4所示。

表4 药型罩材料参数

3 超聚能射流仿真结果与分析

3.1 超聚能射流成型仿真结果

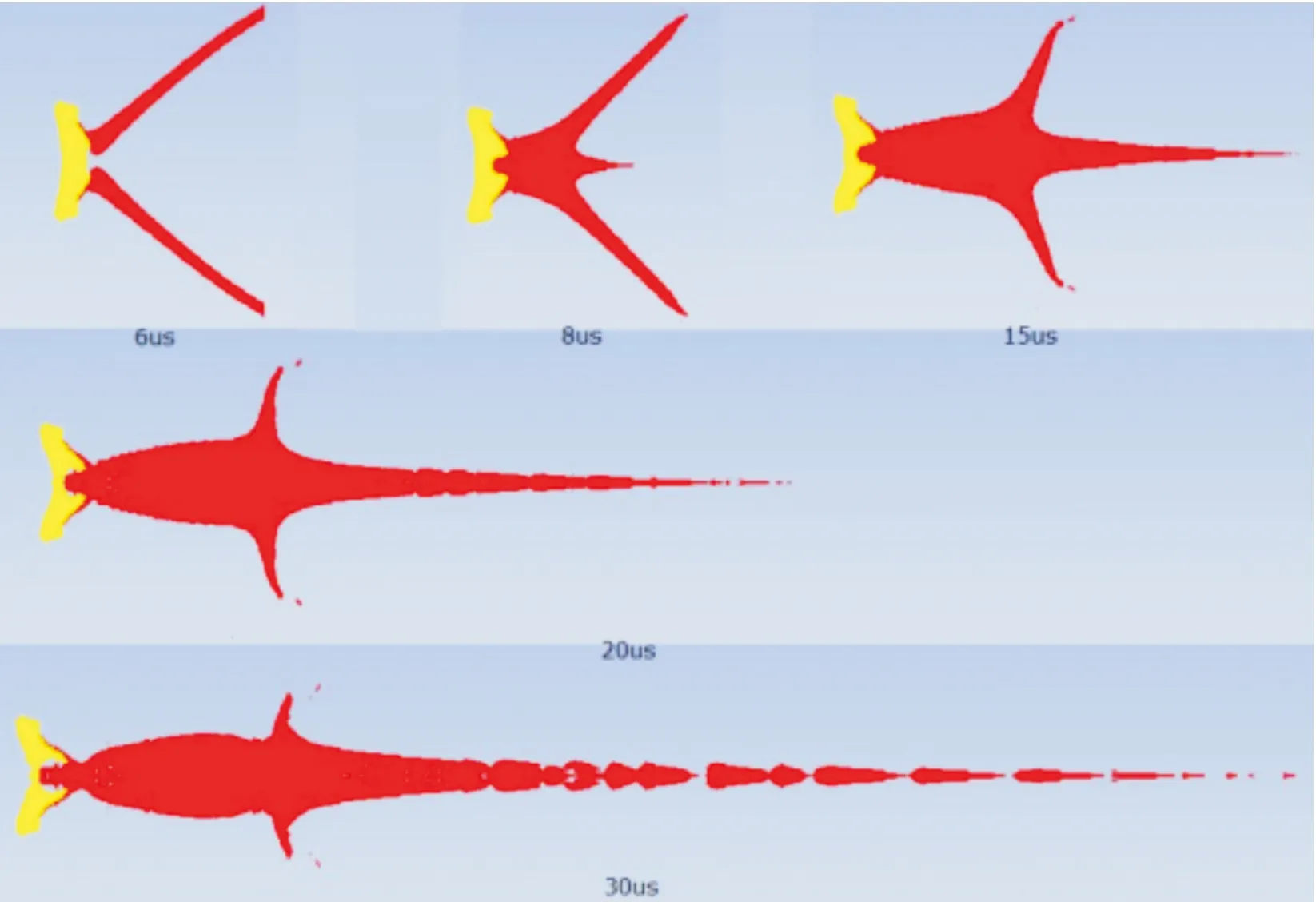

利用AUTODYN有限差分软件对截顶型超聚能装药的射流成型过程进行了数值仿真,得到钨材质辅助药型罩超聚能射流不同时刻的成型过程,如图2所示。

图2 超聚能射流的成型过程

当聚能装药引信起爆后,爆轰波在炸药内快速传播,6 μs时刻爆轰波几乎同时到达辅助药型罩顶部和主药型罩肩部,在极大的爆轰压力作用下,辅助药型罩被赋予一个轴向的运动速度,主药型罩压合速度为2 000~3 000 m/s,方向与药型罩表面垂直。8 μs时刻主药型罩压垮过程由于附加辅助药型罩的存在,改变了射流的速度方向,射流在中轴线处发生大角度碰撞[10]。射流继续与辅助药型罩发生碰撞并沿壁面流动,射流头部逐渐达到药型罩口部,射流形态良好。20 μs时刻由于超聚能射流速度梯度的存在,不断拉伸形成头部细锥,杵体较少的细长的射流形态。30 μs时刻射流头部到达3CD(药型罩口径)位置处,开始侵彻混凝土靶板。

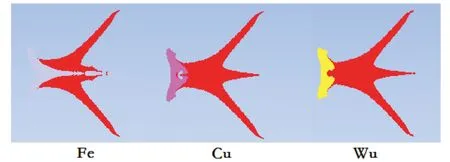

图3为10 μs时刻主药型罩在辅助药型罩推动作用下形成的超聚能射流形态图,可以看出:辅助药型罩为铁材料时,铁材料在爆轰压力作用下沿轴向运动,占据轴线中心位置,主药型罩受此影响沿轴向压垮但未闭合,铁辅助药型罩参与超聚能射流头部的形成;辅助药型罩为钽和钨时,辅助药型罩材料与主药型罩外层材料形成的杵体部分一起运动,由主药型罩材料形成射流部分。分析原因认为:可能是铁材料的屈服强度相对较低,在主药型罩压垮闭合前发生大变形并沿轴向运动,最终影响主药型罩的压垮闭合。

图3 10 μs时刻超聚能射流形态

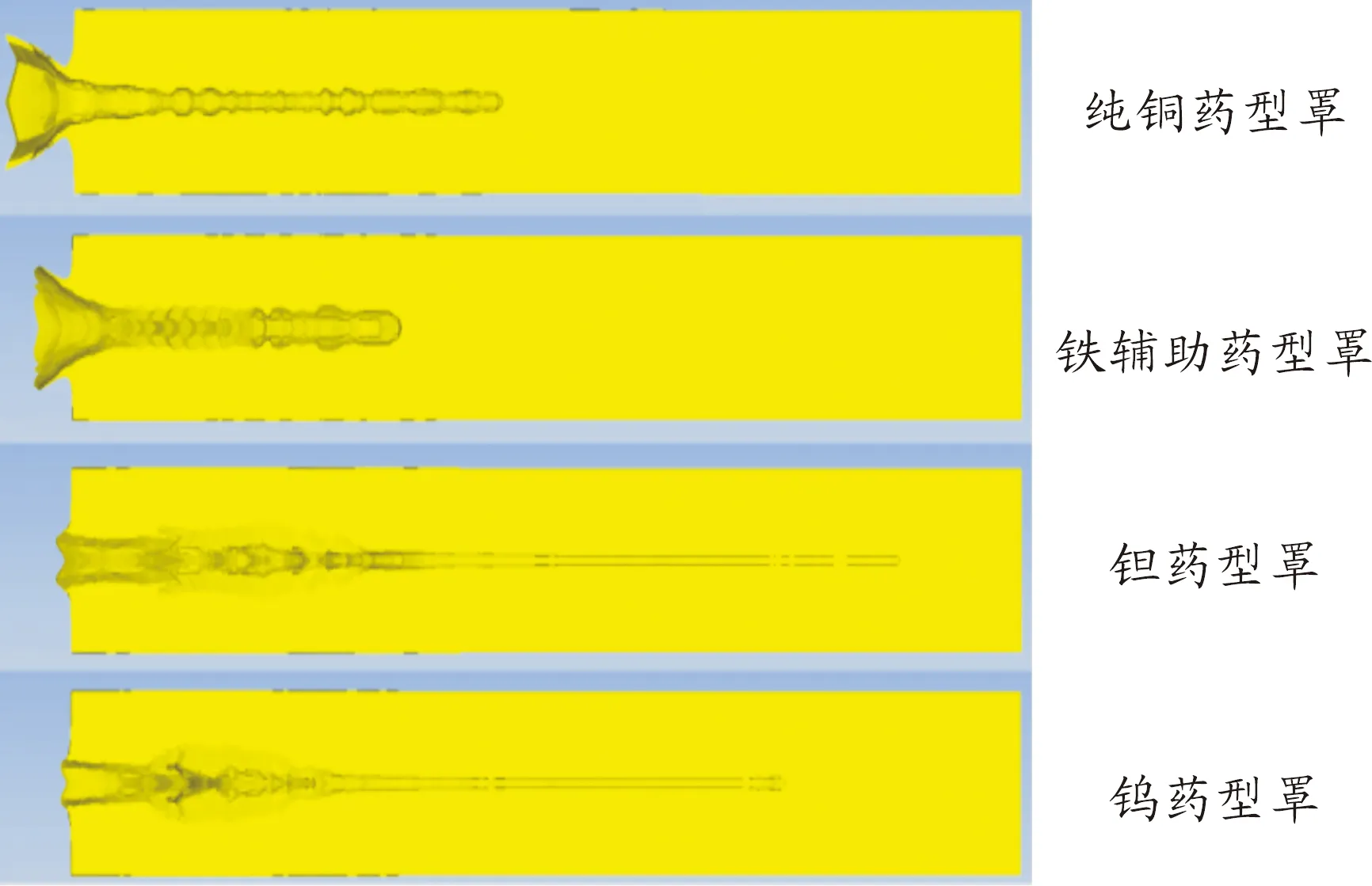

由图4和图5可知:形成的超聚能射流头部在到达3CD炸高位置时,辅助药型罩材料为铁时,形成的超聚能射流连续性最差,射流形态紧缩程度最为严重,出现多处断裂间隙,射流头部呈箭镞状,同时也发现些许铁材料参与形成射流头部,射流头部速度约为5 855 m/s,低于纯铜药型罩形成的射流头部速度6 359 m/s;辅助药型罩材料为钨时,辅助药型罩材料不参与形成射流,而是位于射流尾部与杵体混合在一起,射流连续性较好,有少量射流间隙,射流形态轴向分布均匀,射流头部细长断裂较多,射流头部速度约为8 553 m/s;辅助药型罩材料为钽时,与为钨时形成的超聚能射流形态基本相同,射流头部断裂较少,射流主体部分连续性最好,射流头部速度为7 762 m/s。当辅助药型罩材料为钽与钨时,两者介质阻抗均显著大于铜介质阻抗,形成的超聚能射流速度也显著大于纯铜药型罩形成的射流速度,形成的射流形态更细更长。

3.2 超聚能射流侵彻混凝土仿真结果

利用AUTODYN提供的Euler 2D 到Lagrange 3D映射功能,输出不同药型罩材料超聚能射流在3D炸高着靶前形态,并添加混凝土靶板模型,最终得到超聚能射流侵彻混凝土仿真模型如图6。其中混凝土靶板的尺寸为φ80 mm×400 mm,材料选取CONC 35 MPa,采用P alpha状态方程和RHT Concrete本构模型,并定义失效和侵蚀参数,更好地模拟混凝土材料在动态加载条件下的塑性和剪切破坏[15]。

图4 三倍口径炸高超聚能射流形态

图5 三倍口径炸高超聚能射流的速度云图

图6 侵彻混凝土靶板有限元模型

不同材料的聚能射流侵彻不同材料的目标靶时,其对应的射流临界侵彻速度也不尽相同。相对于混凝土靶板,铜材质聚能射流的临界侵彻速度约为1 500 m/s,因此可认为当超聚能射流头部速度为1 500 m/s时,超聚能射流对混凝土靶板不再具有侵彻能力,侵彻孔深度和形态不再发生变化[16]。

聚能射流头部首先与混凝土靶板开始接触,接触的瞬间向混凝土内部传入瞬时冲击波,响应区域虽然较小,但压力的骤然变化使得混凝土发生压缩和剪切变形,产生横向扩孔效应,形成混凝土“漏斗坑”破坏过程;当射流头部侵彻进入混凝土靶板后,聚能射流进入稳定侵彻过程,形成粗细相间的柱形侵彻孔;在聚能射流向混凝土靶板内传入冲击波的同时,混凝土也反作用于聚能射流一个冲击波,随着聚能射流侵彻深度的增加,射流头部速度快速降低,加之聚能射流存在速度梯度,在侵彻过程会出现堆积现象;当聚能射流头部速度小于铜材质侵彻混凝土靶板的临界侵彻速度时,侵彻过程基本结束,混凝土靶板侵彻深度达到最大[15,17]。

图7表示3种辅助药型罩材料超聚能射流及纯铜药型罩聚能射流侵彻混凝土结果,可以看出:(1)聚能射流侵彻混凝土时,均在混凝土上表面附近因为横向扩孔作用形成“漏斗坑”破坏区域,铁、钽、钨辅助药型罩材料的混凝土漏斗坑直径分别为27.5 mm、18.3 mm和12.1 mm,而纯铜药型罩形成射流的侵彻漏斗坑直径为19.05 mm,即漏斗坑的直径随聚能射流的头部速度的增加而减小,同样地,混凝土侵彻孔翻边的程度也随着超聚能射流速度的增加而减弱,即“漏斗坑”塑性破坏区域大小和程度与超聚能射流头部速度呈负相关关系;(2)铁、钽、钨辅助药型罩材料的超聚能射流侵彻深度分别为207.6 mm、523.7 mm和452.8 mm,而纯铜药型罩形成射流的最终侵彻深度为274.8 mm。分析得出:铁辅助药型罩的混凝土最终侵彻深度最小,小于纯铜药型罩的最终侵彻深度,这是因为铁辅助药型罩形成的聚能射流头部速度小于纯铜药型罩,且形成的侵彻混凝土的射流有效部分较少;钽辅助药型罩形成的超聚能射流同时兼顾了射流整体速度和连续性,因而最终的混凝土侵彻深度最大;钨辅助药型罩形成的超聚能射流速度最高,但最终的混凝土侵彻深度反而小于钽辅助药型罩最终的混凝土侵彻深度,分析原因可能是高的射流速度梯度影响了射流的连续性,最终对超聚能射流侵彻混凝土结果产生影响。因此最终的混凝土靶板侵彻深度不仅与射流速度相关,同时也与射流连续性有直接关系。

图7 不同辅助药型罩材料侵彻结果

4 结论

1)辅助药型罩介质阻抗越高,形成的超聚能射流头部速度越高。为形成连续性好,梯度分布均匀的超聚能射流,辅助药型罩与主药型罩的材料存在最佳介质阻抗匹配关系:辅助药型罩介质阻抗接近主药型罩时,射流形态连续性较差,紧缩现象较严重,而辅助药型罩介质阻抗过高时,虽提高了超聚能射流整体速度,但高的射流速度梯度可能会出现细长射流头部断裂。

2) 射流侵彻混凝土靶板形成的“漏斗坑”的直径随超聚能射流的头部速度的增加而减小,混凝土侵彻孔翻边程度也随着头部射流速度的增加而减弱,即“漏斗坑”破坏区域大小和程度与超聚能射流头部速度呈负相关关系。最终的混凝土靶板侵彻深度不仅与射流速度相关,同时也与射流连续性有直接关系。