舰船特殊负载的电流型脉冲电源的设计与验证

严民雄,陈瑞,王伟,王五桂,胡锴

中国舰船研究设计中心,湖北武汉430064

0 引 言

随着舰船综合电力系统的发展,涌现了一大批瞬时大功率、暂态运行特点的特殊负载,这些特殊负载如果直接连接至电网,其瞬时高能量的释放易对电力系统产生冲击[1],因此,特殊负载的供电保障性一直是近些年来研究的热点问题。特殊负载基本上由其脉冲电源供电,而脉冲电源一般由初级电源、中间储能系统和脉冲形成网路这3个部分组成。这其中中间储能方式及放电拓扑极为关键[2]。中间储能系统主要有电容型储能、电感型储能和旋转机械储能3 种形式。理论上,三者的储能密度比为1∶10∶100。

迄今,对于电容型储能系统的研究已较为成熟,但电容本身储能密度较低,从而限制了其在实际系统中的应用;旋转机械储能方式的储能密度大,为非静止储能,冷却困难,需要一次性存储多次脉冲的能量,而其最大缺陷是结构非常复杂且难以实施[3];电感型储能系统储能密度较高,为静态形式储能,易于冷却,因而成为近期研究的热点之一[4]。

在初级电源方面,国内外学者和研究机构都是基于Meat grinder 和XRAM 这2 种基本电流脉冲压缩拓扑开展对电感型储能脉冲电源的拓扑研究,且目前的研究都只考虑储能元件存储一次脉冲的能量,以进行间隔式储能及放电,并将脉冲电源模块化,通过多电源模块的协同工作产生负载需要的脉冲电流[5-6]。

Meat grinder 电路拓扑的基本原理是利用储能电感之间的磁耦合瞬时转移能量,从而形成脉冲电流[7]。该电路从原理上要求储能电感之间的磁耦合越强越好,但从空心电感的设计和制造角度看,上述要求较难实现。实际系统中线圈之间的受力比较复杂,对线圈的机械强度要求较高。XRAM 电路的基本原理是电流倍增原理,电感通过从电流源串联充电转换为并联放电,从而产生电流倍增效果[8],该电路的关键在于若干开关的协调配合,控制较为复杂。关断开关的关断电流和耐受电压的问题一直是电感型储能脉冲电源拓扑设计的研究重点[9]。美国的先进技术研究所(IAT)在Meat grinder 拓扑的基础上,引入电容用以回收漏磁和减缓电感电流的变化,形成了STRETCH meat grinder拓扑,成功减小了关断开关的关断电压[9]。德国联合实验室(ISL)提出了ICCOS 关断技术[10],清华大学于歆杰课题组将其分别应用于XRAM 拓扑和STRETCH meat grinder拓扑并进行了改进,一定程度上解决了关断电流和耐受电压的问题[11-12]。该课题组还结合了2种基本拓扑的优点,提出单级嵌入STRETCH meat grinder 的XRAM 拓扑,该拓扑既具有STRETCH meat grinder 电流倍增系数高的优点,又具有XRAM 易于拓展的优点[13]。但鉴于Meat grinder 电路和XRAM 电路本身的原理特点,在实际工程中实现难度较大。

为了突破特殊负载上舰的供电保障性问题,将对面向特殊负载的脉冲电源储能方式和拓扑设计进行研究。本文以某特殊负载的电气参数和供电需求为例,结合实际供电需求及其快速响应大电流的特点,采用电容储能作为初级电源,将电感型储能作为中间储能方式,形成储能密度大的电容—电感混合储能方式。通过拓扑设计,将传统的电压源型斩波电路改造成电流源型电路,利用电力电子开关器件来控制电流源供电路径的瞬时切换,从而简单有效地实现了频率千赫兹级、幅值千安级脉冲电流的输出,并通过电阻—电容—二极管(RCD)缓冲电路吸收主电路中的漏感,减小了主开关的关断尖峰电压。

本文将对主电路拓扑的工作原理进行分析,对储能电容器组和储能电感进行参数设计,并配置RCD 缓冲电路,通过仿真和试验,验证电源拓扑设计的有效性,用以为特殊负载上舰的供电保障性问题提供新思路。

1 电流型脉冲电源的设计

1.1 特殊负载的供电需求

特殊负载作为舰船电力系统的用电设备,可以等效为阻抗模型,其电气参数如表1 所示。由表可见:由于集肤效应,负载的电阻随着工作频率的升高而增大;由于涡流效应,负载的电感随着工作频率的升高而略有下降。表2 给出了特殊负载的供电需求。

表1 负载电气参数Table 1 Electrical parameters of the load

表2 特殊负载的供电需求Table 2 Power supply requirements of the load

1.2 电流型脉冲电源的供电方案

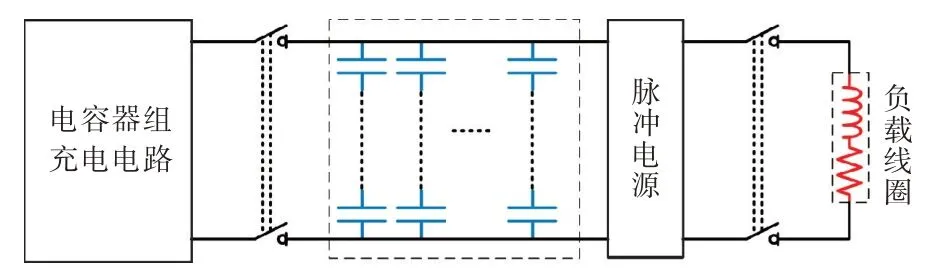

特殊负载要求的大电流为快速上升沿和下降沿的脉冲电流,为了减少特殊负载运行时对电网的冲击,采用了简单、经济且成熟的电容型储能器初级电源供电方案,如图1 所示。该方案由电容器组的充电电路给电容器组充电,当充至特定电压之后,断开充电开关,电容器组就可以为脉冲电源供电。

图1 基于电容器组初级储能的可控脉冲电源原理图Fig.1 Functional block diagram of controllable current-pulsed power supply based on primary stored energy by capacitors

1.3 电流型脉冲电源的拓扑设计及分析

表2 所示大功率脉冲电流型负载直接接入电网时会对电网产生冲击,因此需考虑储能形式和电力电子拓扑的设计。电容器组作为电压型储能装置已较为成熟,但难以控制放电电流,使其具有时效性,故本文利用电感这种中间储能装置,将电压型储能形式转换成电流型储能形式,并进行相应的电力电子拓扑结构设计。该设计通过控制信号驱动绝缘栅双极型晶体管(IGBT)及续流回路,从而形成特殊负载所需的脉冲电流,使其频率和幅值等满足要求。为了减少实际电路中寄生电感引起的关断电压对IGBT 器件的冲击,还需配置相应的RCD 缓冲电路对关断电压进行吸收。具体框图如图2 所示。

为了符合表2 中特殊负载的供电要求,本文提出了一种基于buck 斩波电路改造后的电路拓扑,如图3 所示,图中Trig 为触发信号。IGBT 作为主开关器件,其控制信号由控制器输出。在此拓扑中,储能电感Lr、续流电阻Rr和续流二极管Dr组成一个电流源。当需要输出电流时,开通IGBT,强迫电流源切换到负载支路,从而实现负载电流的快速爬升。当不需要电流时,关断IGBT,泄放电阻Rd和泄放二极管Dd组成一个放电时间常数很小的泄放支路来实现电流的快速下降。

图2 Buck 斩波电路拓扑Fig.2 Buck chopper circuit topology

图3 电流型脉冲电源主电路拓扑Fig.3 Main circuit topology of the current-pulsed power supply

电流型脉冲电源的工作过程可以被分为4 个阶段:0~T0电流建立阶段、T0~T1电流下降阶段、T1~T2电流上升阶段、T2~T3电流保持阶段,其电流响应时序图如图4 所示。电流建立阶段是第1 个阶段,而其他3 个阶段则在电流型脉冲电源工作的0.3 s 内依次循环进行。考虑到负载电阻Rc较小,为简化主电路拓扑分析,忽略了该电阻。

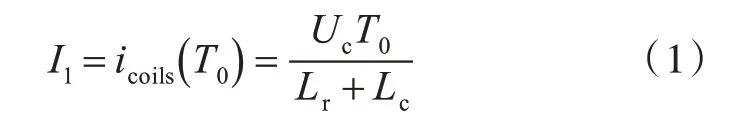

式中:I1为脉冲电流幅值,A;icoils为负载线圈电流,A;T0为储能电感充电时间,s;Uc为电容器组起始电压,V;Lc为负载线圈电感值,H。

在电流建立阶段,IGBT 接收到时间长度为T0的开通信号,储能电容C 经Lr放电并建立icoils。电流的建立可以被看作如式(1)所示的线性增长过程。在此阶段之后,电流型脉冲电源就可以被看作一个电流源,即可输出和触发信号为同频率、同占空比的大电流脉冲序列。

图4 电流型脉冲电源的电流响应时序图Fig.4 Currentresponse graph ofcurrent-pulsed power supply

在T0时刻,IGBT 开始从控制器接收到触发信号。在IGBT 接收到关断信号后,Lr的电流ir(t)迅速切换至Rr所在支路维持电流,而icoils(t)迅速通过Rd所在支路泄放电流(图4 中ir为经过IGBT的电流,iRd为经过Rd的电流,uTrig为触发信号电压值)。因为Rr比Rd小,所以icoils将会如式(2)所示呈指数下降到0,而ir将会在电流下降阶段如式(3)所示下降到I2。

式中:τ1为负载续流支路时间常数,s;τ2为储能电感续流支路时间常数,s;I2为储能电感保持电流(脉冲过渡电流幅值),A;Ts为负载脉冲电流周期,s。

在电流上升阶段,IGBT 接收到开通信号。续流电流iRr下降到0,而icoils上升至I2。因为上升阶段时间较短,而且储能电感也有维持电流的特性,所以在该阶段ir可以被看做是常数I2。如式(4)所示,储能电容电压Uc和续流电流iRr与Rr的乘积均施加于LC上,因此icoils的上升时间小于电流建立阶段对应的时间。

在电流保持阶段,iRr已经下降至0,主电路回到电流建立阶段时的电路形式。考虑到icoils将会和电流建立阶段一样从I2开始线性增长,可由式(5)可得到上一阶段的电流上升时间ΔT。如果Rr按照式(6)配置,icoils在一个触发信号周期TS之后会等于I1。考虑到储能电容C 的电压可在一个周期TS内基本保持稳定,ir便也可以维持在预设电流I1上下很小的纹波范围内。因此,电流型脉冲电源将会在0.3 s 的运行时间内持续输出幅值为1 kA、频率为1~6 kHz 的脉冲电流。

式中,τ3为换流时间常数,s。

综上,式(1)~式(6)量化了电流型脉冲电源的工作原理,可用于指导电流型脉冲电源的搭建和调试工作。从式(1)可以看出,预设电流I1与电流建立时间T0和Uc的乘积呈线性正相关。式(2)和式(3)则指出了足够大的Rd可保证负载电流要求的下降时间Td,适当的Rr能够使在每个周期内的电流幅值保持稳定。式(4)显示出足够高的Uc和I1与Rr可使脉冲电流上升时间ΔT 很短。从式(5)和式(6)可以看出,续流电阻应当进行合理配置以便电流型脉冲电源适用于不同频率和不同占空比,并应基于如下准则:占空比D 越大,周期TS越大,所需要的Rr就应越小。

1.4 储能电容和储能电感器的参数设计

储能电容的参数设计取决于电流型脉冲电源中电阻的耗能,电阻耗能大,储能电容则在每个工作周期内需要储存的能量就越大。在电源拓扑设计及分析中,Rc被忽略了,然而Rc,Rd和Rr将会造成存储在电容中的电能有所损耗,从而在电源0.3 s 的运行过程中电压有所下降,输出的脉冲电流幅值也逐渐降低。根据电能传导和转化的关系,储能电容一定要满足式(7)。式(7)括号中的3项分别表示在IGBT 开通期间Rc的电能损耗、在IGBT 关断期间Rr的电能损耗以及在IGBT 关断期间Rc和Rd的电能损耗。实际上,在电流型脉冲电源的实现过程中还搭建了RCD 缓冲电路,其中也有电阻,因为缓冲电路中电阻损耗的电能较少,故此处忽略不计。

式中:f为脉冲电流频率,Hz;η为储能电容的电能损耗率。

由式(1)可推导出式(8):

由此可知,对电流型脉冲电源而言,储能电感一般选取较大的,以保证能存储多次脉冲的能量,故起始充电过程可以近似线性化处理。储能电感的大小决定了在固定的储能电容起始电压下,充电过程中电流的上升速率,同时决定了电流型脉冲电源运行过程中脉冲电流幅值的波动性。若储能电感选取较大,脉冲电流幅值I1则会较稳定,在起始电压不变的情况下,其起始充电过程更长;若储能电感选取较小,在起始电压不变的情况下,其起始充电电流爬升更快,但脉冲电流幅值波动较大。故储能电感的参数设计需综合考虑充电过程中电流的上升速率和脉冲电流幅值的波动性。

1.5 RCD 缓冲电路的配置

由于特殊负载需实现幅值为千安级、上升和下降时间为100 μs 的供电需求,所以电力电子器件均需耐受10 MA/s 的脉冲电源电流变化率。而在实际电路中存在寄生电感,包括主回路电感L1、续流电阻寄生电感L2和泄放电阻寄生电感L3。故搭建时还需考虑配置相应的RCD 缓冲电路对关断尖峰电压进行吸收,以减少关断尖峰电压对IGBT 器件的冲击。图5 所示为电流型脉冲电源的实际电路图。在IGBT 关断的瞬间,由于寄生电感的作用,IGBT 两端会形成很高的关断尖峰电压,RCD 缓冲电路中的缓冲电容C1和缓冲二极管D1则可以形成一个吸收支路来减小关断尖峰电压;而在IGBT 开通的瞬间,缓冲电容C1、缓冲电阻R1和IGBT则会形成一个支路进行关断电压释放。因此,关断电压就可以周期性地被RCD 缓冲电路吸收。图5 中,iC1为经过C1的电流;iL1为经过L1的电流;uC1为C1的两端电压;uT为IGBT 两端电压。

图5 电流型脉冲电源实际电路图Fig.5 Circuit diagram of current-pulsed power supply in practice

2 仿真和试验验证

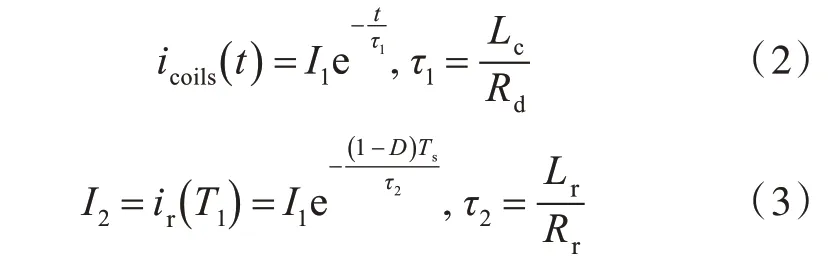

采用电流型电容—电感混合储能方式,将传统的电压源型斩波电路改造成了电流源型电路,利用电力电子器件和续流回路来控制存储于电感中的能量,实现频率千赫兹级、幅值千安级的脉冲电流输出,将脉冲电流的上升和下降时间控制在100 μs 以内,并利用RCD 缓冲回路的配置,解决了实际电路中存在的寄生电感和10 MA/s 的电流变化率导致对电力电子器件的冲击问题。为了验证储能和脉冲电源的设计,本文利用Matlab/Simulink 软件进行了仿真计算,搭建了如图6 和图7 所示的电路及电源实物,各元器件的参数如表3 所示。其中,主开关器件选用了反向重复峰值电压为3 300 V、连续正向直流电流为1 500 A、型号为FZ1500R33HE3 的IGBT。仿真和试验结果如图8 所示。其中,图8(a)、图8(c)、图8(e)为利用Matlab/Simulink 软件电路仿真的结果,图8(b)、图8(d)、图8(f)则为搭建电源实物后进行试验验证的结果。

图6 电流型脉冲电源Matlab/Simulink 仿真电路图Fig.6 Matlab/Simulink circuit diagram of current-pulsed power supply

图7 电流型脉冲电源装配图Fig.7 Assembly diagram of current-pulsed power supply

在保持仿真和试验初始条件一致的情况下(即储能电容起始电压Uc=280 V、控制信号为起始建立电流时间T0=2.5 ms、频率为1.85 kHz 的方波脉冲、电源运行时间T=150 ms),对仿真和试验结果进行了对比分析:

1)如图8(a)和图8(b)所示,在电源接收到触发脉冲信号的150 ms 内,仿真和试验结果显示电源均响应控制信号并产生了脉冲电流。但对比仿真与试验结果中的全运行周期参数(见表4),Uc,Ir,缓冲电容尖峰电压Us的幅值基本一致。Uc表征了电压型初级储能装置所存储的能量,Ir则表征了电流型中间储能装置所存储的能量,而Uc则表征了IGBT 关断过程中RCD 缓冲电路所吸收的能量。

表3 电流型脉冲电源各元器件参数数值Table 3 Component parameters of current-pulsed power supply

图8 电流型脉冲电源仿真与试验结果Fig.8 Simulation and experimental results of current-pulsed power supply

表4 电流型脉冲电源仿真与试验结果对比Table 4 Simulation and experimental result comparison of current-pulsed power supply

2)如图8(c)和图8(d)所示,仿真结果和试验结果均显示了电源需要2.5 ms 的电流建立时间,如表4 所示,在该时间段内,仿真和试验中该阶段的电流爬升速度di/dt基本一致,约为0.48 A/μs。根据式(1),将电流建立过程线性化处理,可以得出di/dt≈0.63 A/μs,但在实际电路中,电流建立过程呈现出指数上升的趋势,其爬升速率由储能电感、负载线圈电感值和负载线圈电阻值共同决定。在理论分析中,由于忽略了负载线圈电阻值的影响,故分析得出的电流爬升速率比仿真和试验结果要大。

3)如图8(e)和图8(f)所示,在电源稳定工作期间,电源输出电流是与控制信号同步的准方波电流。试验和仿真结果均显示脉冲电流上升时间ΔT≈80 μs,而根据式(5)分析,按照D=50%,频率取f=1.85 kHz,Uc=280 V,则可得出ΔT≈100 μs。而实际电路中,在电源稳定工作期间,Uc<280 V,故实际电路中脉冲电流的ΔT<100 μs。试验和仿真结果均显示脉冲电流的下降时间Td≈80 μs,按照工程经验,该电流下降时间约为泄放回路时间常数的3~5 倍。按照泄放回路负载线圈和泄放电阻阻抗参数计算得出泄放回路的时间常数为24.94 μs,按照3 倍的时间常数计算可得出电流的Td≈80 μs。

3 结 语

本文以某特殊负载的电气参数和供电需求为例,结合实际的脉冲供电需求快速响应大电流的特点,对初级储能选用成熟的电压型储能方式——电容器组,而中间储能选用储能密度较大的电流型储能装置——电感器组,并存储多个脉冲的能量,设计了一种基于电容—电感混合储能的电流型脉冲电源拓扑结构,简单有效地实现了频率千赫兹级、幅值千安级的脉冲电流输出。通过RCD缓冲电路吸收主电路中漏感的能量,有效减小了快速响应的10 MA/s 电流型脉冲电源电流变化率对电力电子器件的冲击。最后,通过仿真和试验验证了电流型脉冲电源设计的有效性。

本文面向特殊负载并基于电容—电感混合储能的电流型脉冲电源设计进行了研究,为特殊负载上舰的供电保障性问题提供了新思路,但该电源目前只输出千安级脉冲电流,若要达到更大的脉冲电流,则需要考虑将脉冲电源模块化,以及多电源模块协同工作,而这将是下一步研究的方向。