Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表面组织结构及耐磨性研究

张 银,康 敏,2,傅秀清,2,李恒征 ,刘运通

(1. 南京农业大学 工学院,南京 210031;2. 江苏省智能化农业装备重点试验室,(南京农业大学) 南京 210031)

随着现代工业的迅速发展,传统的纯镍镀层性能很难满足某些苛刻环境下的特殊要求,近年来如何改善镀层综合性能逐渐成为热点[1].电化学沉积法工艺方法灵活,电沉积层具有高密度、低孔隙率等优点,是提高镀层耐磨性能的有效手段[2].与单一金属镀层相比,复合镀层具有更高的硬度及更优的耐磨性[3].Ni-P合金镀层具有较高硬度、优异的耐磨及耐腐蚀性能,王颖等[4]发现,气缸表面制备的Ni-P合金镀层具有良好的耐蚀性.与Ni-P合金镀层相比,Ni-Co-P由于Co元素的掺入可细化结晶,膜层均匀且耐蚀性好[5];在提供优异磁学性能和杰出耐烧结性的同时,还可以增加压坯的疲劳强度[6].纳米颗粒与合金镀层共沉积可以获得性能更优的纳米复合镀层,张含卓等[7]、曾宪光等[8]、郑兴文等[9]、胡佳[10]对Ni-Co-P合金及其纳米复合镀层的结构与性能进行了相关研究.

目前,一元纳米复合电沉积技术已经成熟,部分学者开展了二元纳米复合镀层的研究.王兰等[11]通过化学镀法制备了Ni-P-SiC-MoS2二元复合镀层,发现该镀层的耐磨减摩性能优于Ni-P-SiC和Ni-P-MoS2复合镀层.何杰等[12]发现,Ni-ZrO2-CeO2二元纳米复合镀层表面光滑且晶粒细小,显微硬度最高,耐磨性能得到提高.郜聆羽等[13]发现,加入CNTs和SiC两种颗粒,在发挥SiC的硬质颗粒作用的同时也发挥了CNTs的自减摩作用,耐磨性能明显提高.纳米BN(h)能降低复合镀层表面的摩擦系数,纳米Al2O3可以提高零件表面的显微硬度.目前,对于二元纳米复合电沉积技术尤其是电沉积Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表面组织结构及其耐磨性的研究未见报道,且一些领域对纳米复合镀层的机械及力学性能提出了更高要求.

因此,本文从细化晶粒提高涂层性能的角度出发,采用电化学沉积法制备含有自润滑颗粒Ni-Co-P-BN(h)、硬质颗粒Ni-Co-P-Al2O3及同时含有两种颗粒Ni-Co-P-BN(h)-Al2O33种纳米复合镀层,研究不同纳米颗粒质量浓度及其混杂配比对纳米复合镀层的表面组织结构与耐磨性的影响,为进一步改善材料表面综合性能提供基础.

1 实 验

1.1 纳米复合镀层的制备

使用的BN(h)纳米颗粒纯度为99.9%,平均粒度为50 nm;Al2O3纳米颗粒的纯度为99.9%,平均粒径为30 nm.试验时,先在烧杯中放入适量去离子水,然后将称量好的BN(h)、Al2O3纳米颗粒放入烧杯中,一起超声波分散5 min;静置润湿24 h后,再次进行超声波分散25 min;最后,将分散后的纳米颗粒悬浮液加入配置好的Ni-Co-P基础镀液中.

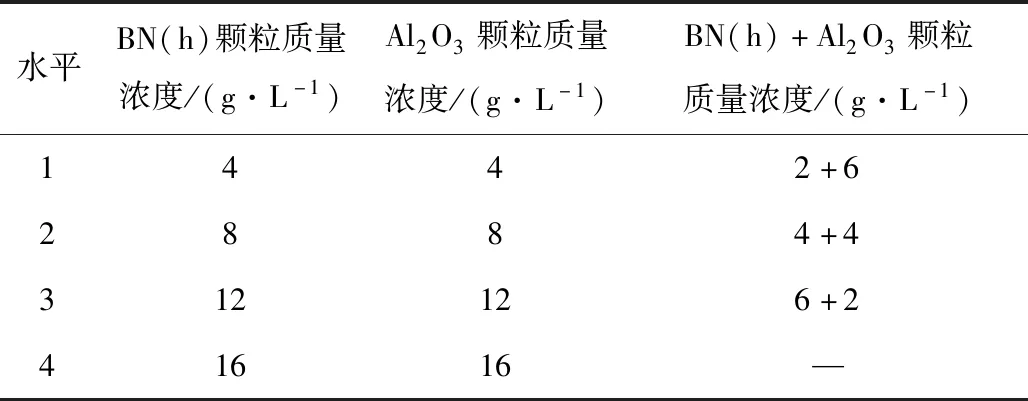

试验采用单因素的设计方法,研究不同质量浓度的BN(h)颗粒、不同质量浓度的Al2O3颗粒以及二元纳米(BN(h)+Al2O3)混杂配比对纳米复合镀层的表面形貌、物相结构、显微硬度及耐磨性的影响.选用单因素试验表,以BN(h)颗粒质量浓度、Al2O3颗粒质量浓度以及二元纳米(BN(h)+Al2O3)混杂配比为可控因素,因素水平如表1所示.

表1 试验因素与水平

1.2 样品表征

采用Quanta FEG 250扫描电镜、能谱仪X Flash Detector 5030(BRUKER)和X′ert Power X射线衍射仪(荷兰帕纳科公司),对纳米复合镀层的表面形貌及物相结构进行观察分析.X射线衍射仪测定参数为:Cu靶,射线波长λ=0.015 406 nm,扫描角度10°~90°,步长0.02°.利用司特尔显微硬度仪(Struers)对纳米复合镀层表面显微硬度进行测试,采用单点测量模式,试验载荷2 N,加载时间10 s,显微硬度结果取10次测定数据的平均值.利用CFT-1型材料表面性能综合测定仪(兰州中科凯华科技)测试纳米复合镀层的摩擦系数,摩件是直径4 mm的GCr15合金球,加载载荷3.2 N,转速500 r/min,摩擦时间30 min,往复行程4 mm,结果取4次试验的平均值.利用激光共聚焦显微镜(日本奥林巴斯株式会社OLS4100)观测纳米复合镀层磨损后的三维形貌图,用电子天平(赛多利斯科学仪器北京有限公司)称量样品磨损前后的质量.

2 结果与分析

2.1 纳米颗粒含量对镀层表面形貌的影响

图1为不同纳米BN(h)颗粒含量下Ni-Co-P-BN(h)复合镀层的表面形貌.

图1 不同纳米BN(h)颗粒质量浓度下Ni-Co-P-BN(h)复合镀层的表面形貌

Fig.1 Surface appearance of Ni-Co-P-BN(h) composite coatings with different nano BN(h) particles concentrations

通过图1对比可知,随着BN(h)颗粒质量浓度从4 g/L增加到16 g/L,Ni-Co-P-BN(h)复合镀层表面形貌虽有不同程度的变化,但结构致密连续,无明显气孔和裂纹等缺陷.此外,Ni-Co-P-BN(h)复合镀层呈现出典型的包状结构.随着BN(h)颗粒质量浓度的增加到16 g/L时,镀层表面无脊状结构,包状结构明显增大.这可能是因为BN(h)颗粒含量较高时,易发生颗粒团聚;且降低电镀液的电导率,减小了沉积速率,导致包状结构明显增大.

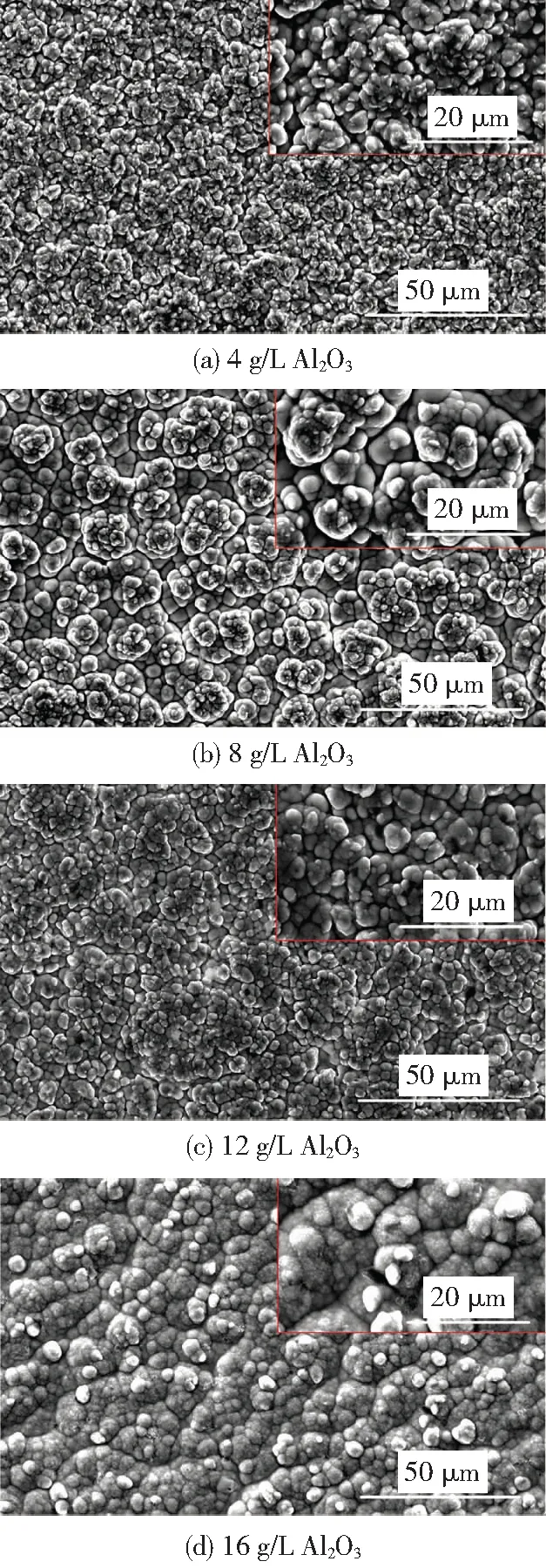

图2为不同纳米Al2O3颗粒质量浓度下Ni-Co-P-Al2O3复合镀层的表面形貌.

图2 不同纳米Al2O3颗粒质量浓度下Ni-Co-P-Al2O3复合镀层的表面形貌

Fig.2 Surface appearance of Ni-Co-P-Al2O3composite coatings with different nano Al2O3particles concentrations

由图2可知,当Al2O3颗粒质量浓度从4 g/L增加到12 g/L时,Ni-Co-P-Al2O3复合镀层的表面形貌虽有不同程度的变化,但镀层结构致密连续,无明显气孔和裂纹等缺陷;当Al2O3颗粒质量浓度继续增加到16 g/L时,Ni-Co-P-Al2O3复合镀层呈现出与Ni-Co-P-BN(h)复合镀层完全不同的包状结构,且镀层的包状结构更加均匀一致,尺寸更小.这可能是因为:1)Al2O3是硬质微粒,BN(h)是自润滑微粒,两种颗粒本身性质不同;2)Al2O3平均粒径为30 nm,BN(h)平均粒径为50 nm,两种颗粒大小尺寸不同.

2.2 不同配比对复合镀层表面、横截面形貌及物相结构的影响

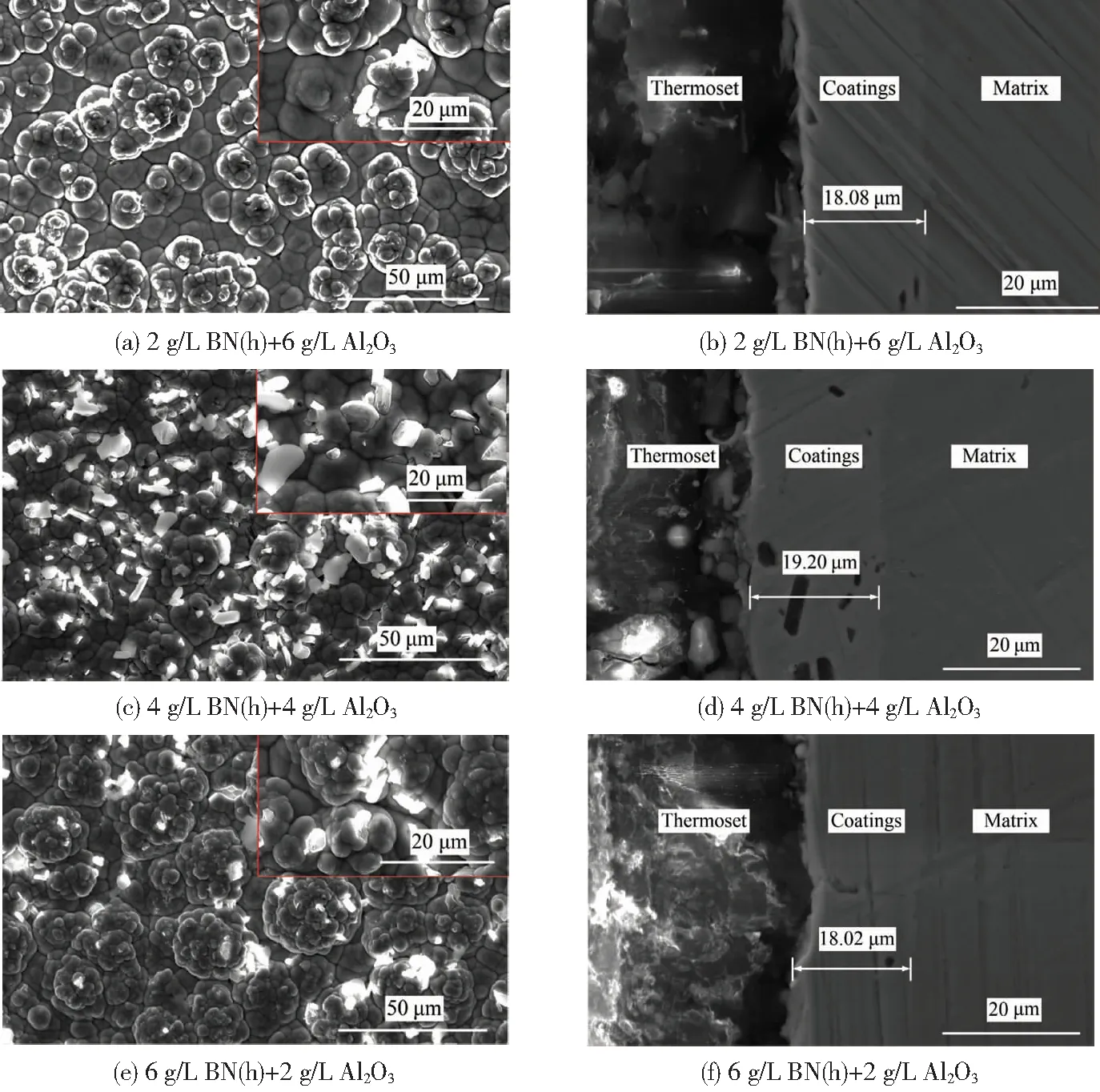

图3为两种纳米混杂配比下Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的表面和横截面形貌.由图3可知:当混杂配比为2 g/L的BN(h)+6 g/L的纳米颗粒Al2O3时,镀层表面无气孔缺陷,镀层厚度为18.08 μm,整体质量较好;当混杂配比为6 g/L的BN(h)+2 g/L的纳米颗粒Al2O3时,镀层表面呈现“菜花”状的包状结构,与Ni-Co-P-BN(h)和Ni-Co-P-Al2O3复合镀层的包状结构截然不同,镀层厚度变化不明显,但均匀性降低;当混杂配比为4 g/L的BN(h)+4 g/L的纳米颗粒Al2O3时,镀层表面较为平整,镀层厚度最大为19.20 μm,且出现两种不同的块状结构镶嵌在镀层里.

分析认为,BN(h)和Al2O3纳米颗粒的添加与单颗粒在阴极表面的弱吸附过程达到饱和时的状态不同,出现了由两种颗粒构成的一种新饱和状态,导致Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层微观形貌及厚度发生变化.

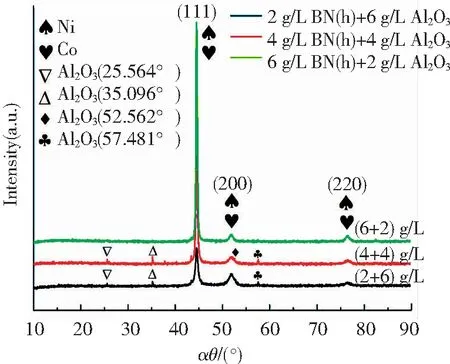

图4为两种纳米颗粒混杂配比下Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的XRD衍射谱图,可以看出,二元纳米复合镀层的主要成分是(111)面、(200)面和(220)面上的Ni-Co合金.

图3 不同纳米混杂配比下Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的表面(a,c,e)和横截面形貌(b,d,f)

Fig.3 Surface (a,c,e) and cross section (b,d,f) appearance of Ni-Co-P-BN(h)-Al2O3binary nano composite coatings with different nano mix proportions

这可能是由于Ni原子和Co原子具有相似的尺寸,当镀层中Co的原子数分数低于65%时,Ni原子和Co原子形成了单一的α相固溶体所致[14].由图4可知:当混杂配比为2 g/L的BN(h)+6 g/L的纳米Al2O3时,表现出纳米Al2O3颗粒的特征峰;当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,镀层中表现出的纳米Al2O3颗粒的特征峰(2θ=25.564°、35.096°、52.562°、57.481°)更加明显.并且,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层生长晶面以(111)为主,表现出明显的结晶取向.这是因为金属Ni的结晶取向不仅与晶面生长方向和生长速度有关,同时还受结晶体的生长模式竞争的影响[15].电沉积加工过程中,两种颗粒适当的混杂配比,在促成结晶体多种生长方式出现的同时,也改变了结晶体生长模式的竞争.

图4 不同纳米颗粒质量浓度混杂配比下Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的XRD谱图

Fig.4 XRD spectrum of Ni-Co-P-BN(h)-Al2O3binary nano composite coatings with different nano mix proportions

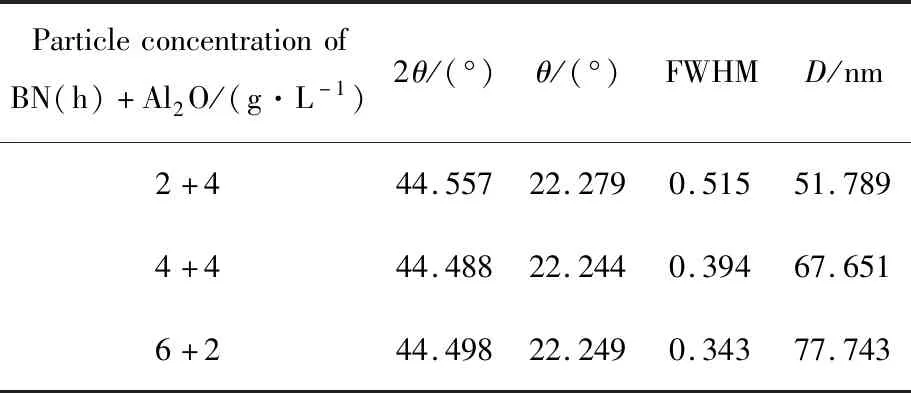

表2为两种不同纳米颗粒混杂配比下Ni-Co-P-BN(h)-Al2O3镀层中Ni(111)元素的粒径数据,其中FWHM为半峰全宽,D为镀层中垂直于晶面的平均晶粒尺寸.

表2 Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层中Ni(111)元素的粒径

Table 2 Grain size of Ni(111) element in Ni-Co-P-BN(h)-Al2O3binary nano composite coatings

ParticleconcentrationofBN(h)+Al2O/(g·L-1)2θ/(°)θ/(°)FWHMD/nm2+444.55722.2790.51551.7894+444.48822.2440.39467.6516+244.49822.2490.34377.743

由表2和谢乐公式计算Ni(111)元素的平均粒径为65.728 nm,且当混杂配比为2 g/L的BN(h) +6 g/L的纳米Al2O3时,Ni-Co-P-BN(h)-Al2O3镀层中Ni(111)元素的粒径最小为51.789 nm.结合表3可知,这可能是因为该混杂配比下制备的Ni-Co-P-BN(h)-Al2O3镀层中Co元素的质量分数最大达到6.83%,使得镀层中晶粒更加细化.

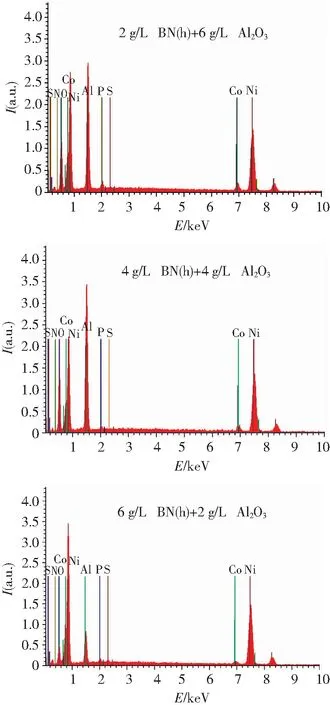

图5为Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的EDS能谱图.由图5和表3可以看出,所制备的二元纳米复合镀层表面均含有Ni、Co、P、N、O、Al等元素,且各元素的质量分数随着两种颗粒混杂配比的改变也相应变化.当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,镀层中Al和O元素的质量分数最大,分别为25.60%、10.39%;随着纳米BN(h)的质量浓度从2 g/L增加到6 g/L,镀层中N元素的质量分数从0.50%增加到0.76%,原子数分数从1.28%增加到2.43%.这表明,采用电沉积法制备了Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层,且两种颗粒适当的混杂配比有利于提高复合镀层中纳米颗粒含量.

图5 Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的EDS能谱分析

Fig.5 EDS of Ni-Co-P-BN(h)-Al2O3binary nano composite coatings

2.3 纳米颗粒质量浓度对镀层显微硬度及耐磨性能的影响

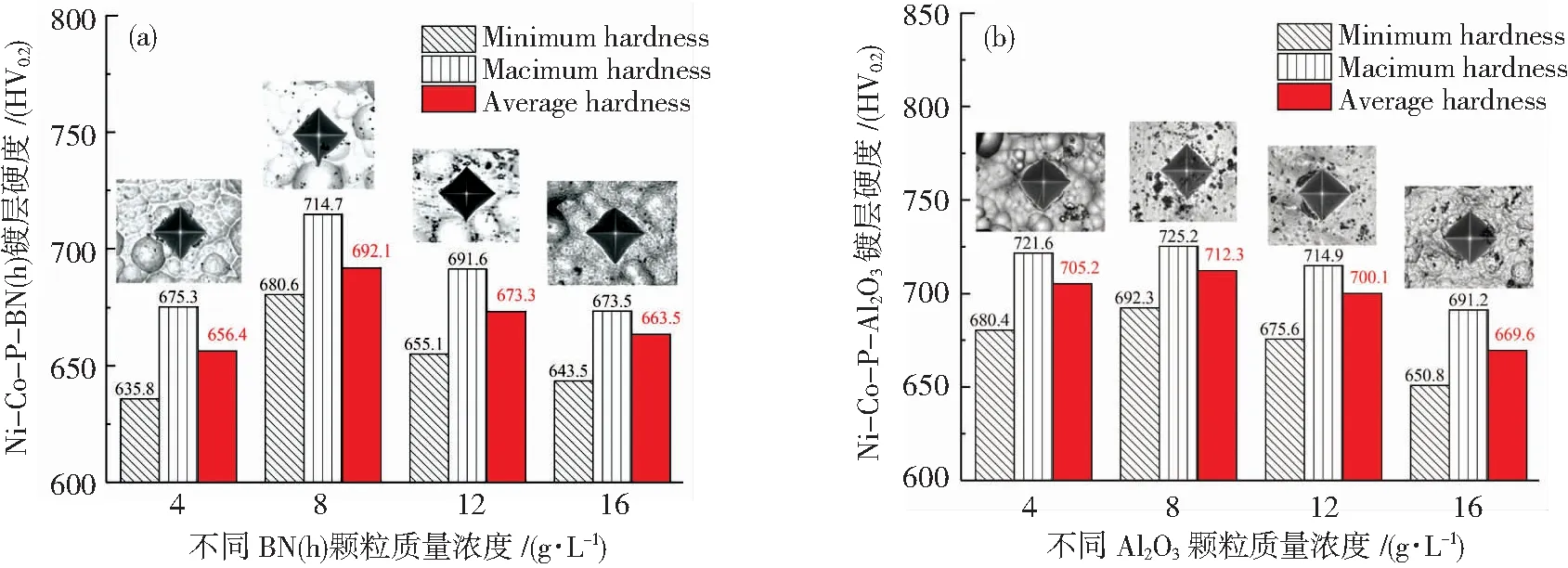

纳米颗粒质量浓度对镀层显微硬度的影响试验结果如图6所示.从图6(a)可以看出:随着BN(h)质量浓度的增加,镀层平均显微硬度呈现出先增大后减小的变化趋势;且当纳米BN(h)质量浓度为8 g/L时,Ni-Co-P-BN(h)复合镀层的平均显微硬度最大达到692.1 HV0.2.分析认为,纳米BN(h)颗粒的质量浓度过低时,被基质金属所包裹的颗粒也随之减少,强化效果不明显.随着纳米BN(h)微粒质量浓度的增加,与基体表面接触的活性微粒增多,它们之间产生吸附的机会变得更大,导致包埋到Ni-Co-P合金镀层中的微粒变得更多[16];较高复合量的纳米微粒有效起到了弥散强化和细晶强化作用,改善了Ni-Co-P-BN(h)复合镀层的结构与致密程度,进而提高了显微硬度[17].但当纳米BN(h)的质量浓度超过一定值后,就会超过 Ni-Co-P 合金的包覆能力,颗粒易于凸出于镀层表面,反而减小了镀层硬度[18].

从图6(b)可以看出:随着Al2O3质量浓度从4 g/L增加到12 g/L时,Ni-Co-P-Al2O3复合镀层的平均显微硬度整体上变化不明显;但当纳米Al2O3质量浓度增加到16 g/L时,Ni-Co-P-Al2O3复合镀层的平均显微硬度明显降低为669.6 HV0.2.原因分析如下:1)Al2O3颗粒本身就具有较高的强度[19];2)纳米级的Al2O3弥散分布于镀层中,降低了镀层的孔隙率[20],阻碍了位错的运动,起到了弥散强化的作用[21].因此,与Ni-Co-P-BN(h)复合镀层相比,纳米Al2O3与Ni-Co-P合金镀层共沉积得到的Ni-Co-P-Al2O3复合镀层的显微硬度整体较大.随着纳米Al2O3添加量的继续增加,Ni-Co-P-Al2O3复合镀层平均显微硬度反而降低.这可能是因为当其添加量过大时,引起镀层表面析氢现象严重,使镀层沉积速率减小,对镀层厚度产生不利影响[22],降低了镀层显微硬度.

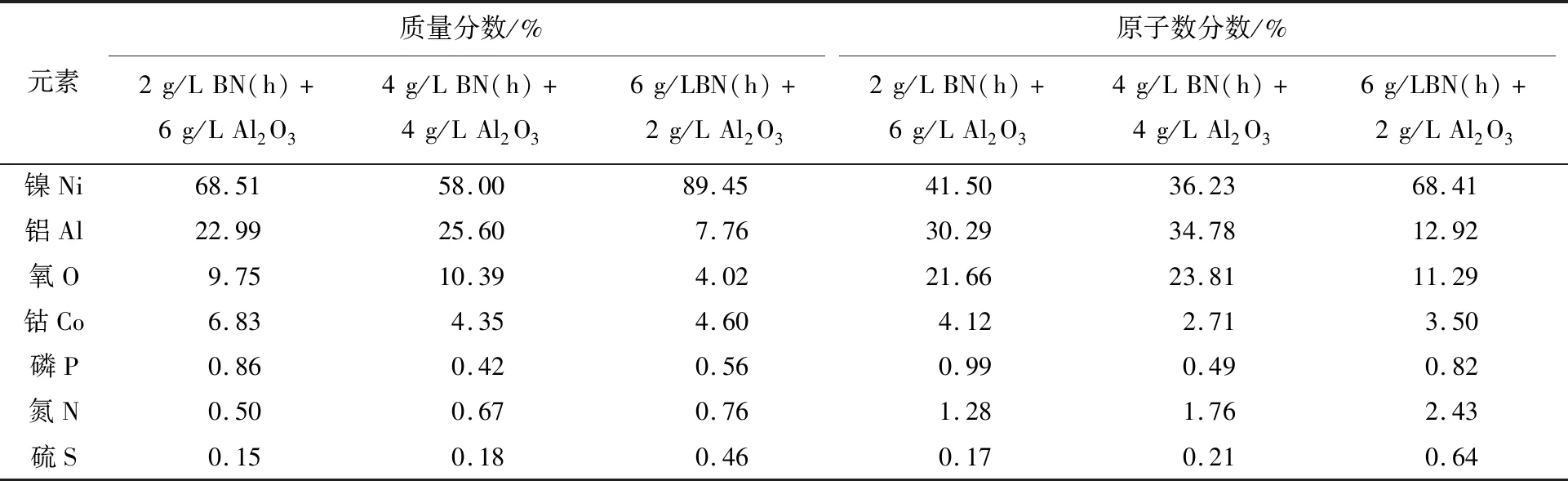

表3 不同纳米颗粒质量浓度混杂配比下Ni-Co-P-BN(h)-Al2O3 二元纳米复合镀层中元素含量

图6 纳米颗粒BN(h)(a)和Al2O3(b)质量浓度对镀层显微硬度的影响

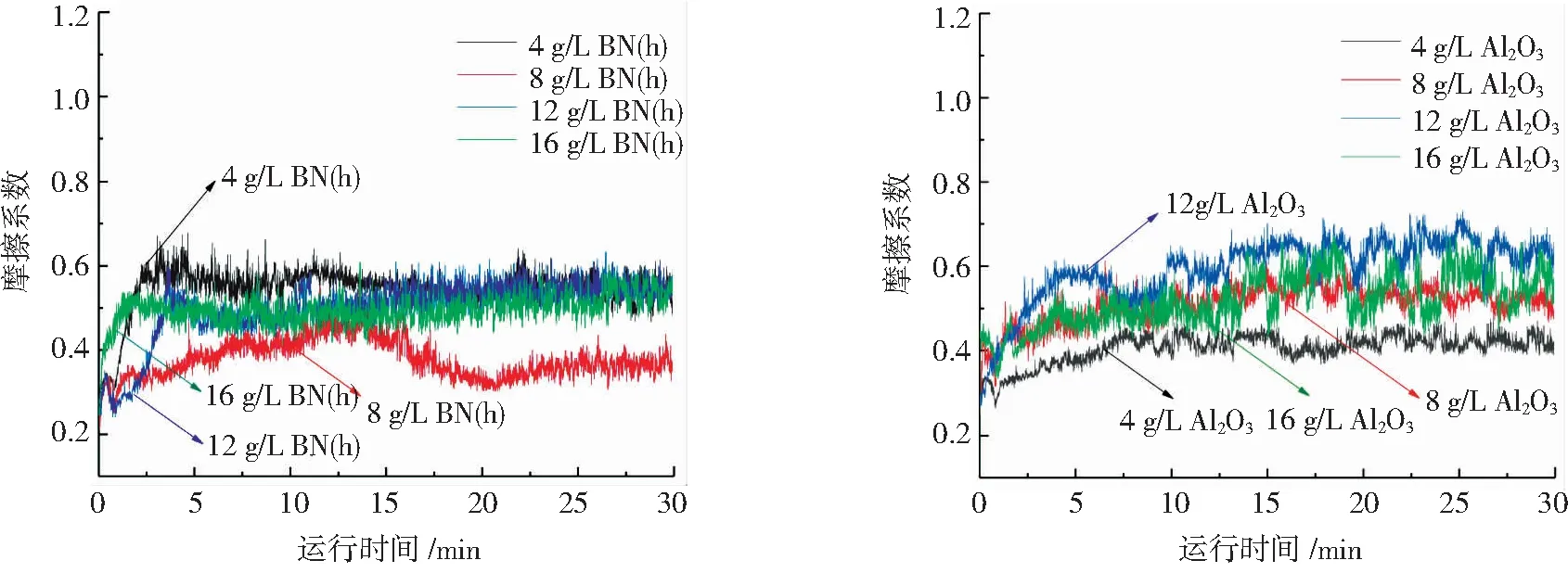

纳米颗粒质量浓度对镀层摩擦系数的影响结果如图7所示.从图7(a)可以看出,试验范围内,随着BN(h)质量浓度的增加,Ni-Co-P-BN(h)复合镀层的摩擦系数呈现出先减小后增大的变化趋势;当纳米BN(h)质量浓度为8 g/L时,Ni-Co-P-BN(h)复合镀层的摩擦系数最小.摩擦系数降低的程度与镀层中复合硬质颗粒的尺寸、数量及均匀性有关.硬质颗粒越多、越细小且分布越均匀,其对摩擦系数的降低越明显[23].分析认为,纳米BN(h)颗粒质量浓度过低或过高时,镀层显微硬度均会降低,表明颗粒质量浓度过低或过高都不利于纳米颗粒与合金镀层的共沉积,使得摩擦系数增大.另外,这可能是BN(h) 粒子本身具有自润滑性能,在外加载荷作用下形成一种固体润滑膜[24],当纳米BN(h)的质量浓度为8 g/L时,镀层中共沉积的颗粒较多,使得摩擦系数明显降低.

从图7(b)可以看出,试验范围内,随着Al2O3质量浓度从4 g/L增加到12 g/L时,Ni-Co-P-Al2O3复合镀层的摩擦系数增大;但当纳米Al2O3质量浓度增加到16 g/L时,Ni-Co-P-Al2O3复合镀层的摩擦系数变化幅度整体较大.这可能是因为:1)镀层中纳米颗粒含量和镀层的表面形貌同时影响镀层的摩擦系数[25],结合图2可知,当纳米Al2O3质量浓度增加到16 g/L时,镀层表面呈现出典型的包状结构;2)由于摩擦磨损实验机的上试件与镀层之间相互挤压和摩擦,镀层破损,产生磨屑,随着时间的延长,磨屑增多,导致摩擦系数剧烈变化[26].

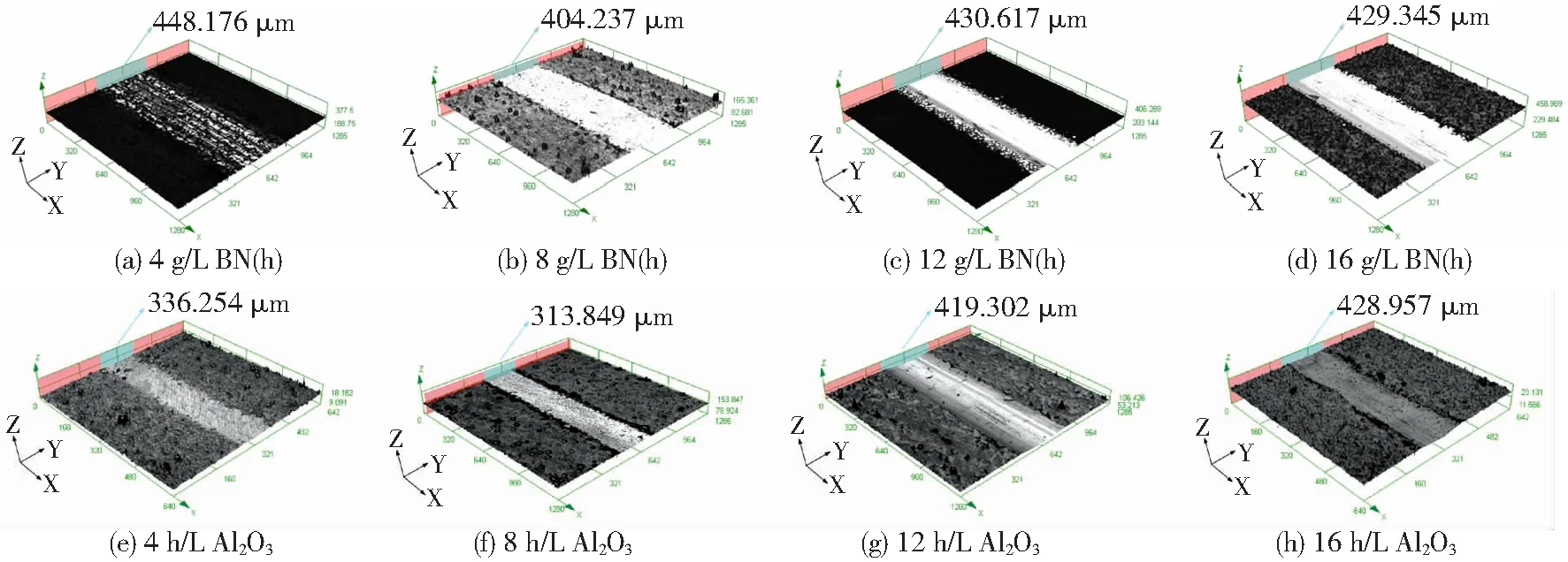

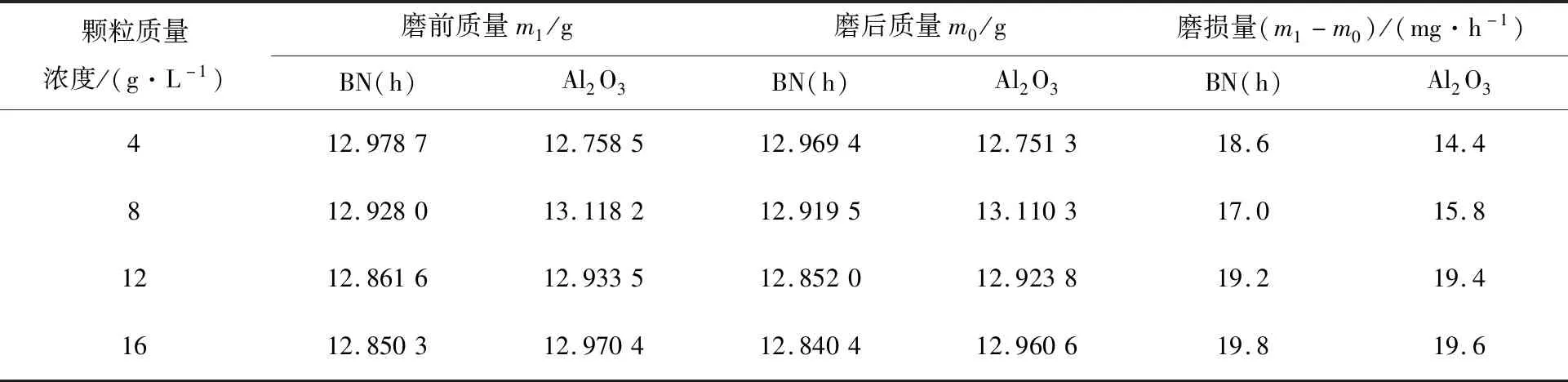

纳米颗粒质量浓度对镀层磨痕宽度和磨损质量的影响分别如图8和表4所示.从图8(a)~(d)及表4可以看出:试验范围内,随着BN(h)质量浓度的增加,Ni-Co-P-BN(h)复合镀层磨痕宽度和磨损质量呈现出先减小后增大的变化趋势;且当纳米BN(h)质量浓度为8 g/L时,Ni-Co-P-BN(h)复合镀层磨痕宽度最小为404.237 μm,磨损量最小为17.0 mg/h.合金镀层的耐磨性主要由镀层显微硬度和摩擦系数决定;镀层显微硬度越高,耐磨性越好;摩擦系数越小,耐磨性越好[27].结合上文可知,当纳米BN(h)的质量浓度为8 g/L时,Ni-Co-P-BN(h)复合镀层的显微硬度最大,摩擦系数最小,磨痕宽度最窄及磨损质量最小,说明镀层表面质量越好,耐磨性越好[28].

图7 不同纳米颗粒质量浓度对镀层摩擦系数的影响

图8 纳米颗粒质量浓度对镀层磨痕宽度的影响

从图8(e)~(h)及表4可以看出,试验范围内,随着Al2O3质量浓度从4 g/L增加到16 g/L时,Ni-Co-P-Al2O3复合镀层的磨痕宽度整体趋势增大,磨损质量逐渐增大;当纳米Al2O3质量浓度增加到16 g/L时,Ni-Co-P-Al2O3复合镀层的磨痕宽度最大,为428.957 μm,磨损量最大,为19.6 mg/h.电沉积镀层的显微硬度与其磨损率有对应关系,镀层的显微硬度越高,其磨损率越低[29].由上文可知,随着镀液中纳米Al2O3质量浓度从4 g/L增加到12 g/L时,Ni-Co-P-Al2O3复合镀层显微硬度整体变化不明显,表明此时Ni-Co-P-Al2O3复合镀层磨痕宽度主要受镀层摩擦系数的影响.纳米Al2O3颗粒质量浓度为4 g/L时,镀层磨痕宽度(336.254 μm)微大于8 g/L的磨痕宽度(313.849 μm);但当纳米Al2O3质量浓度为4 g/L时,Ni-Co-P-Al2O3复合镀层的摩擦系数最小,犁沟较浅,磨损质量最小,故镀层耐磨性能最好.

表4 不同纳米颗粒质量浓度时复合镀层的磨损量

2.4 两种颗粒混杂配比对二元纳米复合镀层显微硬度及耐磨性能的影响

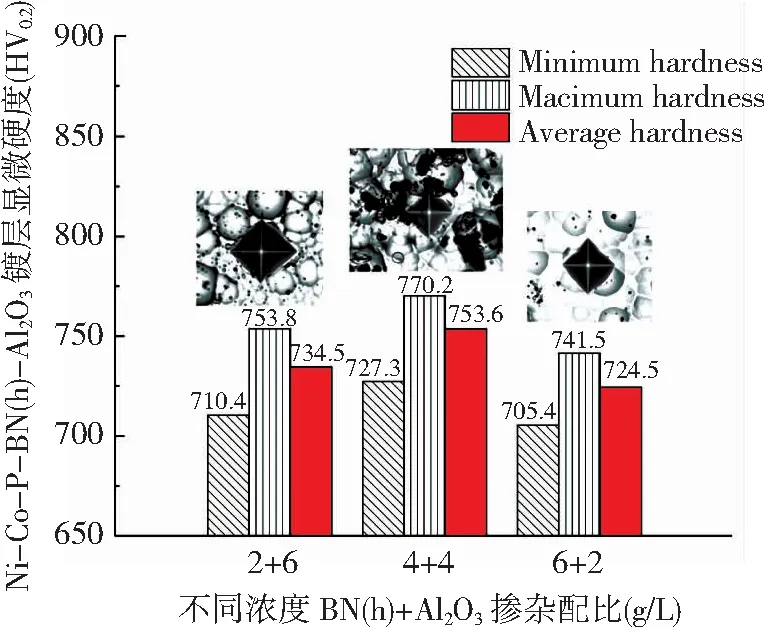

两种颗粒混杂配比对Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层显微硬度的影响试验结果如图9所示.结合图6和图9可以看出,试验范围内,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的显微硬度大于Ni-Co-P-BN(h)和Ni-Co-P-Al2O3纳米复合镀层;且当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层平均显微硬度最大达到753.6 HV0.2.分析认为,二元纳米复合镀层显微硬度提高原因:1)BN(h)是自润滑微粒,而Al2O3是硬质微粒,不同性质的纳米颗粒之间产生相互作用;2)BN(h)和Al2O3两种纳米颗粒的添加与单一颗粒在阴极表面的弱吸附过程达到的饱和状态不同,出现了由两种颗粒构成的一种新饱和状态[30].

图9 不同纳米混杂配比对Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层显微硬度的影响

Fig.9 Influence of nano mix proportion on microhardness of Ni-Co-P-BN(h)-Al2O3binary nano composite coating

结合图9和表2可知,当混杂配比为2 g/L的BN(h)+6 g/L的纳米Al2O3时,Ni-Co-P-BN(h)-Al2O3镀层中Ni(111)粒径最小,但镀层显微硬度相对降低.结合表3可知,这可能是因为当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,镀层中Al和O元素的质量分数最大,镀层中颗粒含量的影响较大,从而提高了镀层表面显微硬度.因此,两种不同大小纳米颗粒夹杂在金属基质中,在提高Ni-Co-P-Al2O3-BN(h)二元纳米复合镀层表面形貌和致密性的同时,也提高了镀层表面的显微硬度.

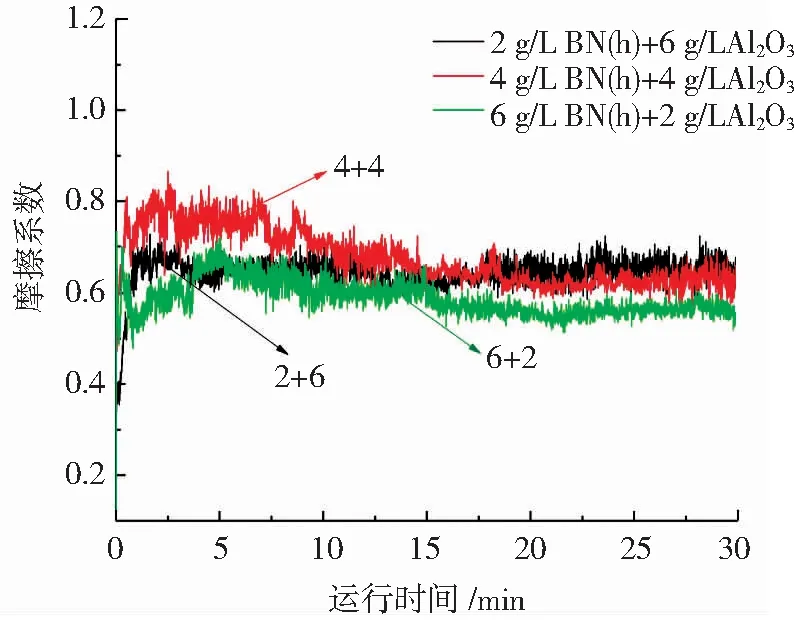

两种颗粒混杂配比对Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层摩擦系数的影响试验结果如图10所示.

图10 不同纳米混杂配比对Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层摩擦系数的影响

Fig.10 Influence of nano mix proportion on frictional coefficient of Ni-Co-P-BN(h)-Al2O3binary nano composite coating

从图10可以看出,当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层摩擦系数开始均急剧升高,之后逐渐稳定,即存在明显的“磨合”阶段(即从摩擦开始时摩擦系数较高,到经过一段时间的磨损后,摩擦系数趋于稳定的过程)进入稳定[31].分析认为,随着摩擦磨损的进行,镀层表面磨屑不断增多,且磨屑包含两种不同大小颗粒;在磨痕处堆积到一定程度后,在压应力的作用下产生塑性变形,使得摩擦阻力增大,因而导致摩擦系数较大][32].

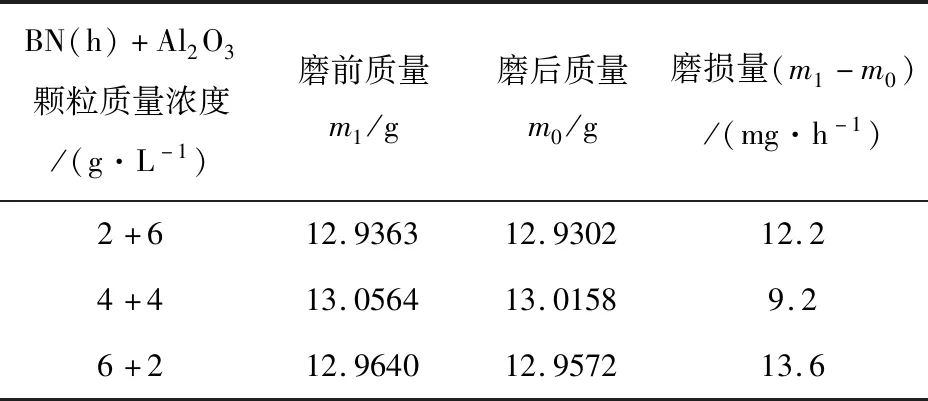

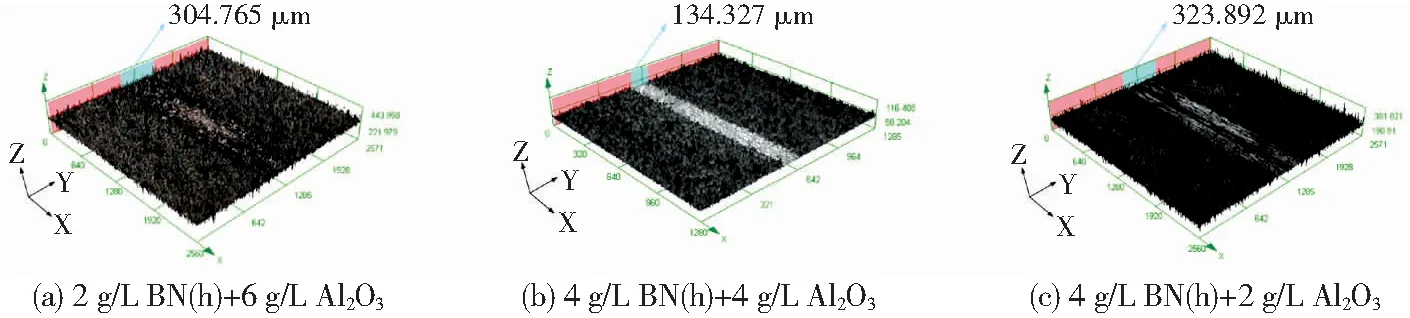

两种颗粒混杂配比对Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层磨痕宽度和磨损质量的影响试验结果如图11及表5所示,可以看出:两种颗粒混杂配比对二元纳米复合镀层耐磨性能有较大影响;当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,Ni-Co-P-Al2O3-BN(h)二元纳米复合镀层磨痕宽度最小达到134.327 μm,磨损量最小达到9.2 mg/h.分析认为,在镀层与对磨件的摩擦过程中,颗粒可以起到支撑承载的作用,减小摩擦表面上的粘着面积;且纳米Al2O3硬质颗粒在摩擦过程中还可起到抵抗塑性变形、阻碍磨料运动、终止磨痕扩展等作用,从而提高了复合镀层的抗粘着磨损和磨料磨损的能力,延缓镀层的破坏速率[33].

表5 不同纳米颗粒混杂配比下的Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的磨损量

Table 5 Wear loss of Ni-Co-P-BN(h)-Al2O3binary nano composite coatings with different nano mix proportions

BN(h)+Al2O3颗粒质量浓度/(g·L-1)磨前质量m1/g磨后质量m0/g磨损量(m1-m0)/(mg·h-1)2+612.936312.930212.24+413.056413.01589.26+212.964012.957213.6

图11 不同纳米混杂配比对Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层磨痕宽度的影响

当混杂配比为2 g/L的BN(h)+6 g/L的纳米Al2O3、6 g/L的BN(h)+2 g/L的纳米Al2O3时,磨痕变浅,且镀层上有一些不均匀分布的较深的暗色磨痕,这是由于硬质微粒Al2O3和自润滑微粒BN(h)同时脱落形成的磨粒磨损所致,磨损机制为磨粒磨损与粘着磨损的混合形式[34].

结合上文可知,当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,二元纳米复合镀层显微硬度最大,磨痕宽度最小,磨损质量最小,故耐磨性能最好.镀层磨痕变窄,犁沟变浅,表面粘着物逐渐较少,说明镀层的磨损机理是由粘着磨损逐渐转变为磨料磨损[35].镀层的磨损机理产生了变化,故镀层耐磨性能得到显著提高[36].

3 结 论

1)不同纳米颗粒质量浓度及其混杂配比对纳米复合镀层表面微观形貌和物相结构有重要影响.三种纳米复合镀层结构致密连续,无明显气孔和裂纹等缺陷;Ni-Co-P-BN(h)和Ni-Co-P-Al2O3纳米复合镀层表面呈现出典型的包状结构,混杂配比后Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表面呈现“菜花”状的包状结构.二元纳米复合镀层均存在(111)面、(200)面和(220)面,且晶面主要成分是Ni-Co合金;混杂配比后Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层表现出明显的纳米Al2O3颗粒的特征峰.

2)试验范围内,当纳米BN(h)和Al2O3均为8 g/L时,Ni-Co-P-BN(h)与Ni-Co-P-Al2O3镀层的平均显微硬度最大,分别为692.1和712.3 HV0.2;且纳米颗粒质量浓度过低或过高,均会使镀层的显微硬度降低,不利于纳米颗粒与合金镀层的共沉积.两种颗粒合适的混杂配比有利于提高纳米复合镀层的显微硬度,且当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,Ni-Co-P-Al2O3-BN(h)二元纳米复合镀层的平均显微硬度最大达到753.6HV0.2.

3)试验范围内,与Ni-Co-P-BN(h)和Ni-Co-P-Al2O3复合镀层相比,两种颗粒混杂配比后,使镀层的磨损机理发生了变化;当混杂配比为4 g/L的BN(h)+4 g/L的纳米Al2O3时,Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层的磨损机理是为磨料磨损,镀层磨损量最小达到9.2 mg/h.Ni-Co-P-BN(h)-Al2O3二元纳米复合镀层中共沉积的纳米Al2O3、BN(h)颗粒充分发挥了二元纳米粒子协同生长的优势,使得镀层具有较好的耐磨性能.