基于激光多普勒的微型弹簧振动快速测试方法

武鹏飞,田中旺,宋永强

(机电动态控制重点实验室,陕西 西安 710065)

0 引言

近年来,微机电技术发展迅速,其应用范围也日益广泛,例如空间科学、军事、汽车工业、医疗科技等[1]。微机电类的产品具有体积小、功耗低、可靠性高等显著优势[2-3]。微型弹簧是在微机电系统中常见的一种典型能量存储转换部件,按照一定逻辑执行既定动作,对整个微机电系统的可靠作用起着重要作用。因此,微型弹簧的动态特性尤其是振动特性成为该弹簧能否在动态环境中正常作用的重要影响因素之一,对其振动参数进行精确测量,从而掌握其振动特性[4],这对微型弹簧的设计优化、工艺改进及动态可靠性评价来说至关重要。

国内外相关研究人员对于微型弹簧的振动测试方法已经进行了相关研究工作。2002年,德国工程师库里斯坦提出了基于视觉光纤干涉仪的微型弹簧形变测量方法[5]。2006年,华中科技大学谢勇君博士提出了基于频闪成像、显微视觉和显微相移干涉原理的面内运动和离面运动的测量方法。2007年,天津大学陈治提出了集物体平移和应变为一体的高分辨率运动测量方法,以上研究成果实现了对微型弹簧的振动测试,但是测试周期较长,完成一次振动测试所需时间一般都在10 min以上甚至更长[6],不适用于微型弹簧大批量高频次的振动快速测试。针对现有微型弹簧振动测试周期较长的问题,本文提出了基于激光多普勒原理的微型弹簧振动快速测试方法。

1 激光多普勒效应

激光具有响应速度快、方向性好、空间分辨率高的优点,激光的多普勒效应是激光多普勒测量技术的重要理论基础,当激光源和运动物体发生相对运动时,从运动物体散射回来的光会发生多普勒频移,这个频移量的大小与运动物体的速度、入射光和速度方向间的夹角有关,可以通过测量激光多普勒频移量的值来获得运动物体的速度信息。

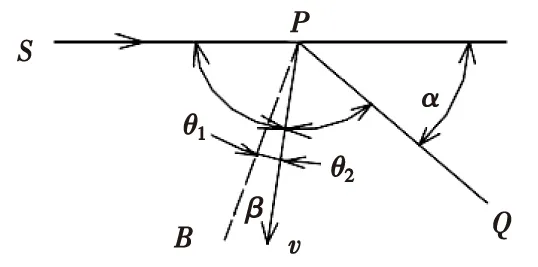

如图1所示,光源和观察者是相对静止的,可以把这种情况当作一个双重多普勒频移来考虑,先从光源到移动的物体,然后再由物体到观察者[7]。

图1 多普勒频移原理示意图Fig.1 Schematic diagram of doppler frequency shift

在图1中,考虑从光源S发出的频率为v的光被物体P散射,在Q处来观察散射光。运动方向和PS及PQ所成的角度用θ1及θ2来表示。P所观察到的频率由式(1)给出:

(1)

该频率的光又被P重新发射出来,在Q处接收到的频率为v"为:

(2)

由于这种情况中θ2角是根据观察者来测定的,因此:

(3)

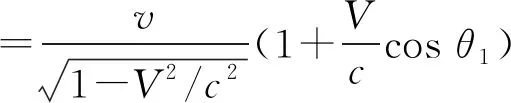

一般来说速度V比c要小得多,则可以把V/c展开后取其一次项,所以有:

(4)

β是速度矢量和PB之间的夹角,PB是PS和PQ夹角的平分线。PB是散射矢量的方向,推理可得:

(5)

由此可见,多普勒频移依赖于散射半角的正弦值和V在散射方向的分量Vcosβ,因此有:

(6)

2 基于激光多普勒的微型弹簧快速振动测试方法

2.1 微型弹簧振动模型

微型弹簧沿激光轴方向发生受迫振动,其振动方程为:

Mx"+Cx′+Kx=Fd

(7)

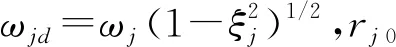

式(7)中,M,C,K分别为结构件整体质量矩阵,阻尼矩阵和刚度矩阵,Fd为节点受力矩阵,x",x′,x分别为节点的加速度、速度和位移矩阵。根据模态展开定理及非其次方程解析可以得到微型弹簧振动瞬态响应和稳态响应:

(8)

(9)

2.2 ANSYS仿真计算

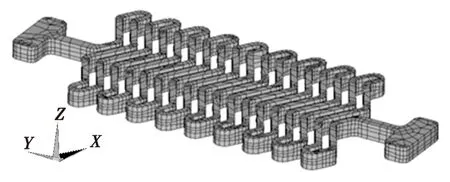

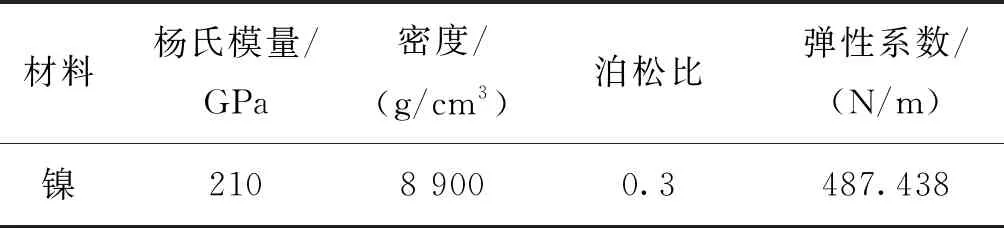

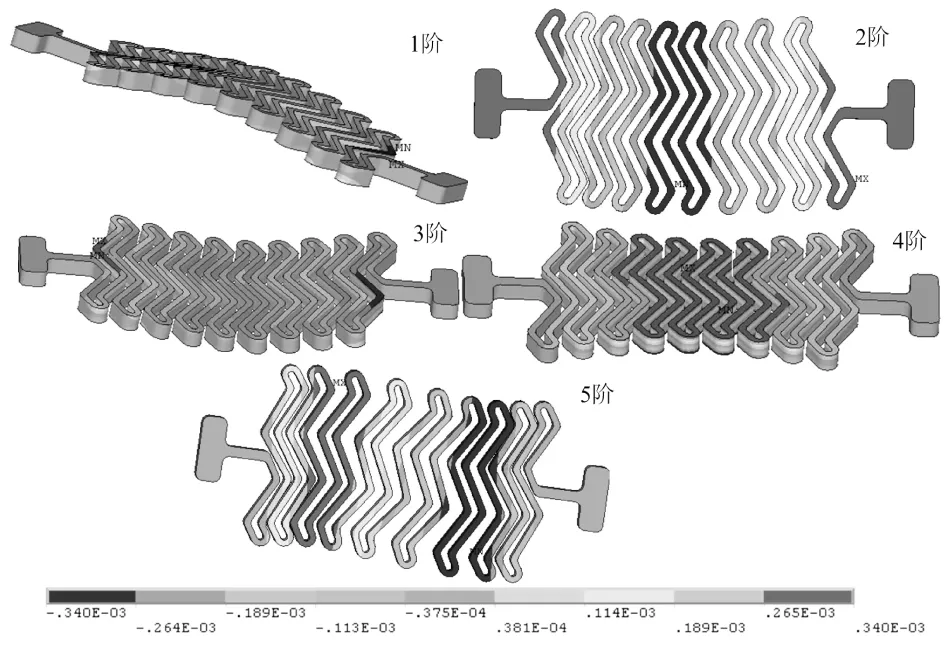

首先利用ANSYS软件建立所测微型平面弹簧模型,如图2所示,网格类型为Brick 20 node 186的六面体网格。设置与实测微型弹簧相同的材料参数(如表1所示)及约束条件,其中约束条件与实测中的保持一致,再对该弹簧进行模态仿真分析,得到微型弹簧1~5阶的谐振频率和谐振模态,如图3所示,提取与实测点位置相同的节点位移作为谐振位移。在仿真模型上提取到与实测试验中所选取的测试点,并计算出该点的谐振频率和谐振位移,如表2中所示。

图2 ANSYS仿真模型Fig.2 ANSYS simulation model

材料杨氏模量/GPa密度/(g/cm3)泊松比弹性系数/(N/m)镍2108 9000.3487.438

表2 ANSYS仿真结果Tab.2 ANSYS simulation results

图3 平面弹簧前5阶模态Fig.3 The first five modes of the spring

2.2 测试方法及原理

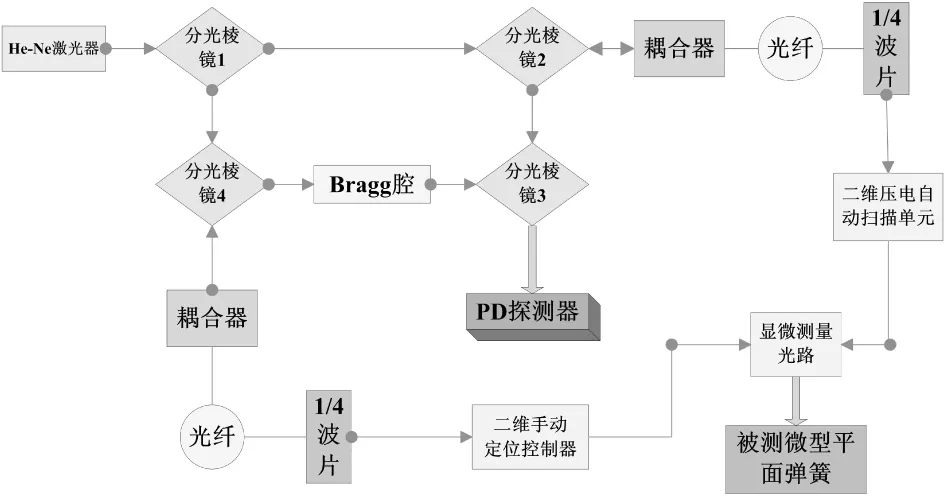

微型弹簧具有特征尺寸小(约3~5 μm)、质量轻、谐振频率高的特点,以氦氖(He-Ne)半导体激光器作为测试光源,激光光波长λ为632 nm,激光测振系统的原理如图4所示。He-Ne半导体激光器发出的激光经过起偏器后为线偏振光,线偏振光入射到分光棱镜1(分光棱镜1、2、4均为偏振分光棱镜)后分成两束互相垂直的线偏振光分别入射到分光棱镜2和4,即分为测量光束和参考光束。测量光束经分光棱镜2后的线偏振光通过耦合器耦合到光纤中。图4中两个1/4波片的作用是使反射后的偏振光旋转90°经过偏振分光棱镜后不沿原路返回。参考光束由图4中的二维手动定位器调整到通过显微测量光学系统选定的器件上的参考点。而测量光束则通过二维压电自动扫描单元自动扫描由显微测量光学系统确定的扫描栅格点。

图4 测试系统组成Fig.4 Vibration test system composition

当待测微型弹簧沿着垂直于测量激光束方向运动时,弹簧的运动将使测量光束产生多普勒频移(Doppler shift)fd(t)=2|v(t)|/λ,式中速度采用绝对值是因为此时被测物体运动的方向不能获得。而确定速度方向的办法是通过布拉格(Bragg)腔(声光调制器)产生一个恒定附加频移fB。调制后的频移为fmod=fB+2v/λ。

采用具有较大测试带宽和动态响应速度快的压电陶瓷激振器作为激励。将被测微型平面弹簧固定在压电陶瓷激振器上,由数字信号发生器产生振动信号经过功率放大器进行功率放大后加载至激振器上,被测弹簧在激振器带动下发生受迫振动。为了提高测试效率,本文的振动信号类型选择正弦扫频信号,扫频周期为0.05 ms,扫频范围为0~20 kHz,信号时域波形如图5所示。

在测试过程中,首先采用大带宽短周期的正弦扫频信号进行测试,快速得到被测件的谐振频率,再分别在每个谐振频率点处保持10 s,待被测微型弹簧动态响应趋于稳定后获取其在谐振频率点处的动态参数,利用秒表对测试过程所消耗时间进行准确记录。

3 试验验证

3.1 测试对象

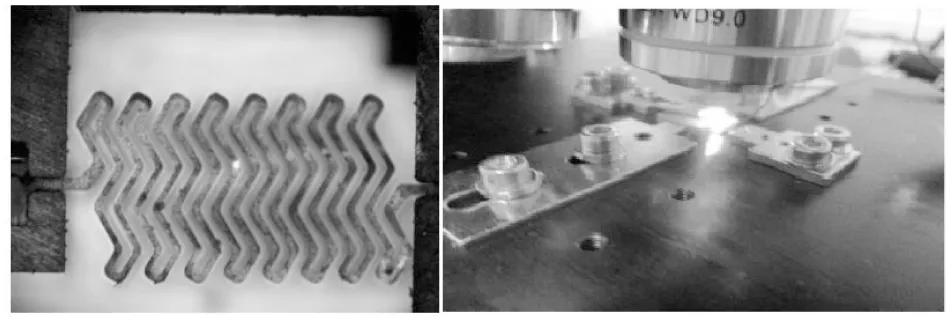

本文的测试对象是一种W型微型弹簧,材料为金属镍,如图6所示,其长度为31.7 μm,宽度为10.7 μm,厚度为1.01 μm。测试设备为一台显微激光测振系统,主要由激振器、激光测振仪、显微镜、信号发生器、功率放大器、计算机、控制箱等构成,如图7所示。

3.2 测试流程

1) 将被测微型弹簧固定在压电陶瓷激振器上;

2) 打开激光测试光路,选取被测点并进行聚焦,如图8所示;

3) 设置振动信号类型及参数,再经功率放大器放大后加载至激振器上,开始测量;

4) 采集测试数据并进行处理,得到测试结果;

5) 按照上述步骤重复完成30个微型弹簧的振动测试,同时利用秒表准确记录测试过程消耗的总时间。

图8 激光聚焦Fig.8 The laser focus

3.3 测试结果

按照上述测试流程,对W型金属镍材质的微型弹簧进行动态测试,采集到的测试信号数据经过数据处理软件还原后时域波形如图9所示。对测试信号进行处理,由式(8)、式(9)可知,微型弹簧动态响应幅度随谐振阶数j的增大而减小,因此在这里选取被测弹簧1~5阶振动参数:谐振频率、谐振位移,如表3所示。测试进入准备阶段时,利用秒表计时,当30个微型弹簧振动测试全部完成时,记录的时间是3 600.17 s,换算下来平均完成单个微型弹簧振动测试的时间(包含仪器调试时间)约为3 min左右,在保证测试结果具有较高测试精度的同时大大缩短了测试周期。

图9 测试信号时域波形Fig.9 The waveform of test the signal in time domain

阶数(j)12345谐振频率/kHz2.710 13.351 03.400 95.083 25.449 8谐振位移/μm8.532 08.044 16.373 34.466 83.781 9

3.4 测试结果分析

实测结果中出现谐振位移最大的是1阶谐振频率点处,随着谐振阶数的增大,谐振位移呈现递减趋势,ANSYS仿真结果的变化也符合递减趋势且最大谐振位移也是出现在1阶谐振频率点处,以上实测与仿真结果均符合式(8)和式(9)的表述。此外,实测结果对谐振位移具有较高的分辨力,最高可达0.001 μm。将ANSYS仿真结果与实测结果进行对比,得到二者之间的相对误差,如表4所示,谐振频率的相对误差范围为0.38%~0.98%,谐振位移的相对误差范围为0.87%~2.32%,振动实测结果与ANSYS仿真结果一致。当前已有的微米级结构件振动测试对频率和位移的测试精度分别为10-3kHz,0.5×10-2μm,与本文测试方法对位移和频率测试精度相当。

表4 实测结果与ANSYS仿真结果相对误差Tab.4 The relative error between the measuredresults and ANSYS simulation results

实测中的扫频振动信号周期为0.05 ms,待被测微型弹簧的动态响应趋于稳定后进行测试数据采集,此过程一般不超过10 s,因此本文的测试方法可以实现较短时间内的快速振动测试。通常情况下,特征尺寸在微米级的微型弹簧,其装配间隙通常在10 μm以内,若弹簧最大振动位移大于装配间隙时,很可能由于在动态环境中运动受阻或谐振状态下弹簧强度不够而直接影响其可靠性。本文的谐振位移最大值为8.532 μm,反映出被测弹簧具有较好的动态稳定性,可以在振动环境中可靠完成既定动作。

4 结论

本文提出了基于激光多普勒的微型弹簧振动快速测试方法,该方法是通过氦氖激光器产生的入射光束垂直照射到处于振动状态的微型弹簧表面,使得反射光束产生频移,再对该频移量进行精确测量并从中解算出谐振频率与位移。实测和ANSYS仿真结果表明,本文提出的微型弹簧振动快速测试方法对谐振位移和频率均具有较高测试精度,该方法将单个微型弹簧的振动测试周期缩短至约3 min左右,比现有其他测试方法明显缩短,可以实现特征尺寸为微米级的微型弹簧振动快速测试。下一步将改进测试工装结构,使本文的测试方法可以适用于更多类型微米级零件的振动快速测试。