时变载荷下履带车辆传动箱振动响应仿真*

张 政,冯广斌,孙华刚,郝驰宇

(1.陆军工程大学石家庄校区,石家庄 050003;2.解放军38121 部队,石家庄 050003)

0 引言

近年来,随着液力综合传动技术在军用履带车辆传动箱上的应用,车辆动力性能得到了显著提高,不过同时也带来了不少亟待解决的问题。该传动箱工作负荷大且耦合严重,造成其故障率较高,为了能够在战场上及时发现问题、解决问题,通常采用振动测试对传动箱运行状态进行监测[1-2]。但该传动箱体积大、运行状态复杂,其测点的选择成为振动测试中有待解决的难题。

测点的位置通常选择箱体表面振动响应相对敏感的位置,而利用计算机仿真技术可以直观、准确地得到传动箱运行过程中振动响应,通过分析可以确定振动的敏感位置[3-4]。传动箱运行过程中受力是随时间不断变化的,故只采用多体动力学仿真技术或者只通过有限元分析难以达到仿真的目的。

因此,本文以某型履带车辆传动箱为研究对象,构建了利用RecurDyn、HyperMesh 和ANSYS 软件为平台的仿真分析方法[5-6],对时变载荷下传动箱的振动响应进行研究,仿真过程及结果可为传动箱振动测点的选择提供参考和依据。

1 齿轮传动系统虚拟样机的建立

1.1 结构组成及工作原理

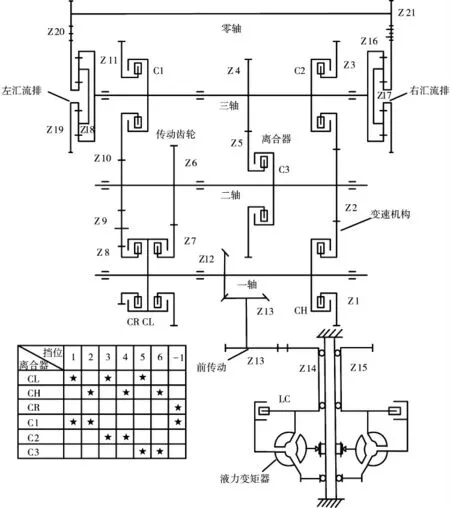

该传动箱主要由齿轮传动系统和箱体两部分组成。其中,齿轮传动系统主要由前传动、变速机构、转向机构等组成,其传动简图如图1 所示。

图1 齿轮传动系统传动简图

系统动力由前传动中的液力变矩器输入,通过锥齿轮副传递到变速机构,最终在转向机构的左右汇流排中的行星架上输出。变速机构的传动轴上有5 个离合器,控制着系统动力的切断与传递,不同离合器通过结合相应的传动齿轮,实现6 个前进挡和1 个倒挡的变速挡位。

1.2 虚拟样机模型的建立

在Creo 中建立各零部件的三维实体模型,并对其进行适当的简化处理,按照图纸将各零部件进行装配,并进行干涉检查,装配完成的三维模型如图2所示。

图2 齿轮传动系统三维模型

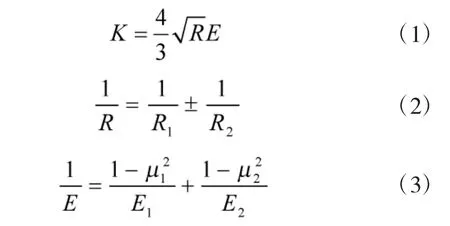

将三维模型以parasolid 格式导入RecurDyn中,并对各零部件间的约束、接触参数进行设置。本文不考虑离合器的结合过程,故将离合器进行简化,以质量点的形式固结在各传动轴上。约束的添加需反映系统各部件实际运动情况,基于Hertz 接触理论,接触参数可通过计算和分析得到,其中刚度系数利用下式计算可得[7-8]:

式中,R1、R2分别为相啮合两齿轮啮合点处的曲率半径;E1、E2分别为两轮间材料的弹性模量,μ1、μ2分别为两齿轮材料的泊松比。

根据文献[9-10],阻尼系数取刚度系数的0.1%,动摩擦因数取0.05,静摩擦因数取0.08。在Recur-Dyn 中完成相关设置后,齿轮传动系统虚拟样机模型如图3 所示。

图3 齿轮传动系统虚拟样机模型

1.3 模型准确性的验证

准确的模型是仿真分析的基础[11],综合考虑试验平台条件和可信度,选取输出转矩值作为模型准确性验证的指标。

取发动机输出的转速为800 r/min(83.77 rad/s),选用step 函数进行设置,其表达式为step(time,0,0,0.1,83.77)。设置仿真时间2 s,步数为2 000 步,得到系统不同挡位下的仿真值。在输入-输出端利用转矩传感器(如图4 所示)对不同档位的稳态转矩值进行测量并记录,将仿真值与试验值进行对比,如表1 所示。

图4 转矩传感器

表1 各挡位输出转矩对比

由表中的误差分析可知,虚拟样机模型输出转矩值与试验值的误差率为3%~7%,说明模型的准确性较高,可用于系统进一步的分析。

2 箱体模态分析

2.1 箱体有限元模型的建立

利用模态分析可以确定箱体结构的固有频率和振型,是进行瞬态动力学分析的基础[12]。在Creo中建立箱体的三维实体模型,并对其进行简化处理,删除一些对分析结果影响较小又占用大量计算机资源的小特征(包括小孔、倒角、圆角以及凸台),将箱体模型以parasolid 的格式导入HyperMesh 中,选用solid185 实体单元对箱体进行网格的划分,最终得到20 669 个节点和62 399 个单元。箱体材料为铸铝,其密度为ρ=2.65×103kg/m3,杨氏模量E=69 Gpa,泊松比μ=0.34。

利用rigids 刚性单元定义约束和载荷作用的位置,该箱体共建立12 个rigids 单元,其中3 个用于固定约束,9 个用于载荷的施加,在HyperMesh 中完成箱体约束的添加。

2.2 模态结果分析

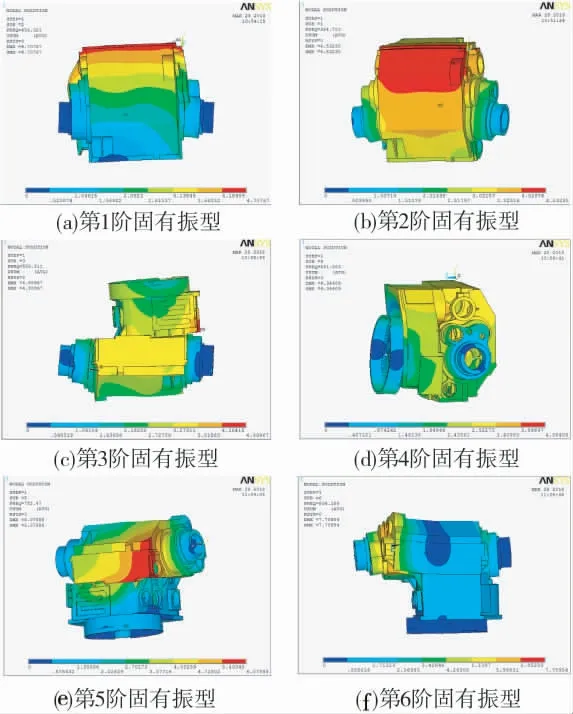

选用Lanczos 法对箱体进行模态分析,在HyperMesh 中完成求解设置后,导入ANSYS 中处理并查看模态分析结果[13]。根据振动理论可知,结构的低阶模态对振动的影响较大,高阶模态影响较小可以忽略不计[7]。故取前6 阶箱体的固有频率和振型特征,如表2 所示,各固有频率对应的振型图如下页图5 所示。

表2 箱体模态分析计算结果

图5 箱体前6 阶振型图

由振型图分析可知,在低阶固有频率范围内的箱体主要发生振动的部位有上箱体顶部、上下箱体结合部以及轴承支座处等位置。通过对箱体的模态分析,掌握了箱体的固有特性,为下一步结构动力学分析奠定了基础。

3 箱体振动响应仿真分析

3.1 仿真分析原理

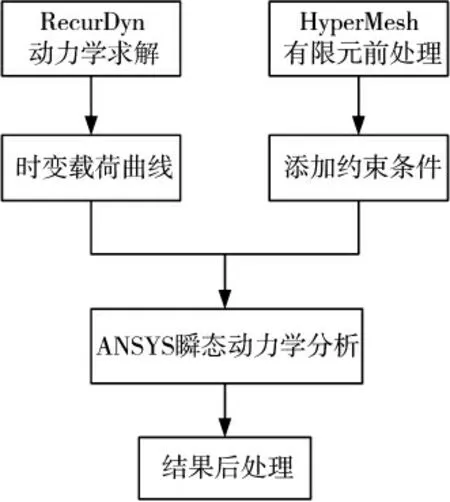

传动箱在不同时刻的运行状态是不同的,故箱体轴承座处所受的作用力是随时间变化的,本文通过动力学求解得到轴承处的时变载荷曲线,并将采样后得到的离散载荷序列作为轴承座处的输入载荷,得到箱体在时变载荷下的振动响应[14],其过程如图6 所示。

图6 仿真分析流程图

3.2 箱体振动响应分析

3.2.1 时变载荷的提取

为了得到各轴承座处的时变载荷,本文在RecurDyn 中轴承处设置衬套力,用来体现各个轴承的支撑受力情况[15],设置相关仿真参数,进行动力学求解。仿真时间为0.5 s,步数为2 000,得到了系统各轴承座处的时变载荷,图7 为5 挡液力工况下,输入转速为2 000 r/min、负载为1 000 N.m 时某轴承座处的时变载荷曲线。

图7 轴承座处时变载荷曲线

3.2.2 箱体瞬态动力学分析

瞬态动力学分析用于确定承受任意随时间变化的载荷结构的动力学响应,通过瞬态分析,可以得到箱体在瞬态载荷作用下随时间变化的位移、加速度以及应力等其他导出量[11]。

将得到的各轴承座处的时变载荷离散化后,以表格的形式导入ANSYS 中,分别加载到对应的rigids 刚性单元上,添加载荷后的箱体模型如图8 所示,x、y、z 方向按照图中坐标轴定义(x 正向为箱体右侧、y 正向为箱体上侧、z 正向为箱体前侧)。采用瞬态分析中的Full 法,对箱体进行仿真分析。

图8 箱体有限元模型

3.2.3 结果后处理

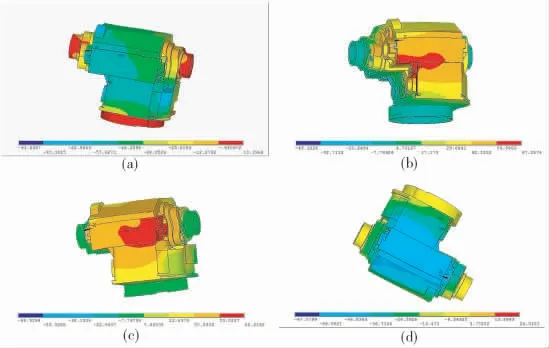

在瞬态分析结束后,可以在ANSYS 通用后处理器中观察时变载荷下箱体加速度云图,其云图的变化也具有一定的周期性。由于篇幅限制,选取部分具有典型意义的箱体加速度云图进行分析。下页图9~图11 分别为x、y、z 3 个方向的加速度分布云图。

由图分析可知:

1)在x 方向上,振动加速度敏感区域主要分布在箱体两侧汇流排轴承座附近、上箱体中后侧部分以及下箱体中间区域。

2)在y 方向上,振动加速度敏感区域主要分布在后箱体大部分区域、箱体最下端两侧轴承座附近以及上箱体后侧部分。

3)在z 方向上,振动加速度敏感区域主要分布在上、下箱体后侧区域以及箱体最下端两侧轴承座附近。

综上所述,通过瞬态动力学分析能够得到该工况下传动箱箱体振动加速度在x、y、z 3 个方向上的分布情况,且不同方向上的振动加速度敏感区域的分布存在差异。

图9 x 方向加速度云图

图10 y 方向加速度云图

4 结论

1)通过RecurDyn 建立了齿轮传动系统虚拟样机仿真模型,并利用试验结果对其准确性进行了验证;利用HyperMesh 和ANSYS 对传动箱箱体进行了模态分析,得到了箱体低阶固有频率及其相应的振型。

2)将RecurDyn 中动力学求解得到的载荷结果,输入到箱体有限元模型中,实现了RecurDyn、HyperMesh 和ANSYS 的有效结合,得到了传动箱运行过程中箱体振动加速度敏感区域的分布情况,为其振动测试测点的选择提供了参考和依据。