环氧复合绝缘表面微裂纹检测的超声临界折射纵波法

田方园,郝艳捧,邹舟诣奥,郑尧,何伟明,阳林,李立浧

(华南理工大学 电力学院,广东 广州 510640)

盆式绝缘子是气体绝缘金属封闭开关设备(gas-insulated metal-enclosed switchgear,GIS)的重要部件,起着电气绝缘、隔离气室、支撑导体的作用。作为最薄弱环节之一,绝缘子性能决定着GIS的安全运行[1-3]。裂纹是盆式绝缘子的主要缺陷之一,生产过程中固化时的温度变化和中心导体与外壳的机械挤压使绝缘子承受巨大内应力,从而导致其内部发生裂纹;运输安装过程中的受力不平衡、运行时的环境温差以及内部气孔等的逐步扩大和放电,均可能引起表面微小裂纹。表面微小裂纹在工作电压及运行环境下进一步向四周发展,最终导致绝缘子沿面闪络或绝缘击穿,甚至引发爆裂,从而造成停电事故[4-6]。例如,2012年一起500 kV HGIS(高压GIS)事故发现,盆式绝缘子放电烧成碎片是由于内部微小气隙在工作电压下引发局部放电,绝缘子逐步劣化,最终击穿,出现明显裂纹[7]。

现有盆式绝缘子缺陷检测技术有特高频法、局放超声检测、脉冲电流法等,对由GIS内部自由金属颗粒、导体上突起、高压电极引起的故障更为敏感[8-10]。出厂检测用X射线数字成像技术能够检测到绝缘子宽度较大裂纹空隙,但对细小裂纹的检测灵敏度不高[11-12]。上述盆式绝缘子缺陷检测方法难以检测出表面微裂纹,为此,本文提出利用超声临界折射纵波(critically refracted longitudinal waves,LCR)检测盆式绝缘子环氧复合材料表面微裂纹的方法,并研究其有效性。

目前针对超声检测复合材料裂纹的方法已有较多研究[13],本文用长度l(最大尺寸)、高度h、宽度d(最小尺寸)来表征表面微小裂纹。1999年Wisheart等用超声C扫描检测低速冲击损伤下拉挤玻璃纤维聚酯层压复合材料试样内部6 mm长的横向裂纹,得出裂纹纵向长度与出现分层的线性关系[14];Aymerich等用超声反向散射C扫描检测2.2 mm厚的聚醚醚酮(polyether-etherketone,PEEK)层压板冲击损伤时,纵波垂直入射检测分层,斜入射检测竖向贯穿性基体裂纹[15];2000年Mouritz等用低频超声脉冲回波法检测16 mm厚的玻璃纤维增强层压复合材料内部在高应力疲劳下3 mm长的不规则斜向裂纹、低应力疲劳下2 mm长的竖向裂纹[16];2003年西安交通大学用超声反射法检测环氧绝缘缺陷试样内部的气泡、分层、竖向裂纹,以缺陷反射波来判定缺陷存在,但检测不到裂纹[17-18];2019年Aurelia等在碳纤维增强聚合物层压板上放置圆形压电传感器阵列,用导波检测并定位表面孔洞和裂纹,检测到直径为2.5 mm以上的孔洞、11 mm长的裂纹[19];2003年Armentrout等在复合绝缘子芯棒两端各放置1个声发射(acoustic emission,AE)传感器,检测应力腐蚀过程中垂直于芯棒轴向的裂纹[20];2015年,西安交通大学用超声检测环氧试样内部20 mm深处模拟的气隙和裂纹,研究底面反射波的频谱特性,区分不同孔径气隙和不同取向裂纹[21];2017年,天津理工大学用兰姆波检测盆式绝缘子表面高1 mm的微裂纹及微小附着物,但实际应用时需在绝缘子生产时将压电陶瓷片嵌入材料边沿[22],不能检测已生产或已投入运行的绝缘子缺陷。上述研究多利用超声纵波的反射检测内部裂纹,但检测效果受裂纹方向的影响,对表面裂纹的检测较少。

LCR多用于焊接钢板、铝合金、复合材料等的应力检测。2000年,Auteliano等将LCR用于金属中应力检测,双斜探头一收一发,可实现高灵敏度测量[23];2013年,Auteliano等用固定距离的双斜探头检测环氧基单向碳纤维复合材料中的应力,得出波速对0°纤维方向的应力变化最敏感[24]。然而,利用LCR检测缺陷的应用较少。2005年,清华大学在单探头模式下用LCR检测复合绝缘子纤维增强玻璃钢芯棒垂直于轴向、高度0.2~1.2 mm的表面裂纹,得出缺陷反射波幅值与裂纹高度的线性关系[25-26];2014年,Wahiba等用固定距离的双斜探头在铝中传播LCR,以缺陷接收波幅值的减小来检测高度5 mm、直径2~8 mm的表面圆形缺陷[27]。目前利用LCR检测表面缺陷仅用于金属及复合绝缘子芯棒。

本文提出利用LCR检测盆式绝缘子环氧复合绝缘表面的微裂纹,搭建超声检测系统,人工制作同一高度不同取向、同一取向不同高度的裂纹,得到单探头的反射波形和双探头的接收波形,并研究2种方法检测表面裂纹的有效性。

1 试验与方法

1.1 超声检测系统

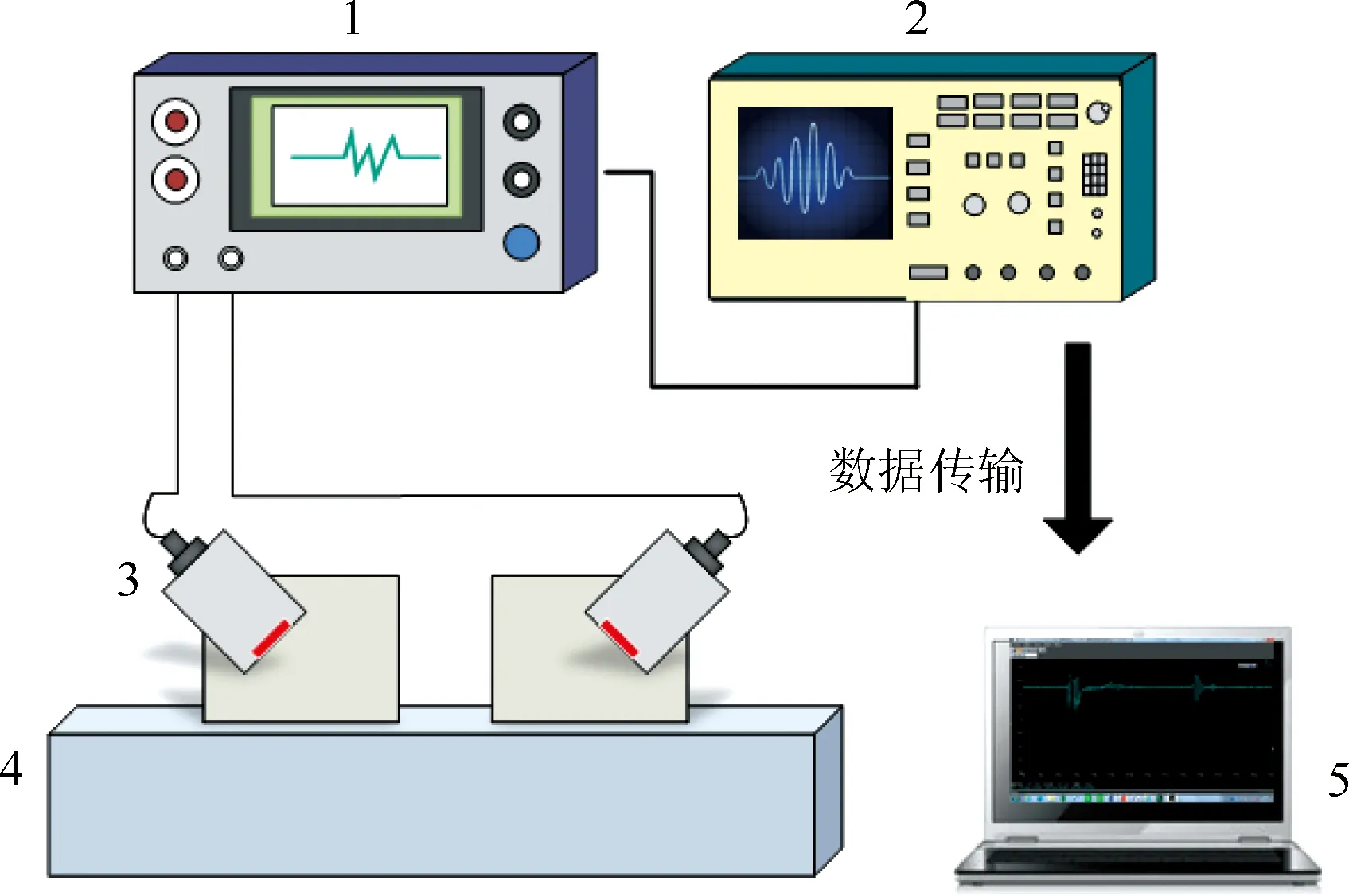

本文超声检测系统如图1所示,其中1为超声仪,2为示波器,3为可变角探头,4为待测试样,5为计算机。探头用QQ9线与超声仪相连,探头和试样间用水作为耦合剂。

图1 超声LCR检测环氧复合绝缘表面裂纹系统Fig.1 Ultrasonic LCR detection system for cracks on the surface of epoxy composite insulation specimens

本文用模拟式超声仪CTS-23,工作频率为0.5~20 MHz。为了得到携带最多缺陷信息的超声原始波形,对超声仪进行改进:将示波器直接与超声仪检波前电路连接[18];超声仪频段为1~6 MHz,单探头检测时衰减为20 dB,双探头时为0 dB。本文采用单探头、双探头(一收一发)2种模式检测表面微裂纹,探头的检测深度与频率有关,频率越低,检测深度越大,但检测灵敏度降低。本文选择频率为2.5 MHz、尺寸为10 mm×16 mm的可变角探头,探头楔块为有机玻璃,保证超声以一定角度入射到试样中。

1.2 试样

本文制备的环氧复合绝缘试样,材料、工艺同252 kV GIS盆式绝缘子(厚约40 mm),环氧树脂加热熔融,按照一定比例加入填料Al2O3,搅拌均匀后加入固化剂混合,真空脱气,倒入预热好的模具中,经2段固化工艺固化成型[28]。表面微裂纹试样为长方体,尺寸35.8 cm×3.5 cm×1.8 cm,共2个,记为A1和A2;对试样表面开槽来模拟裂纹,如图2所示。图2中,L为双探头模式下2个探头的固定距离,α为入射角,β为第2种介质中声波折射角,c1为第1种介质中纵波声速,c2为第2种介质中纵波声速。声波传播过程中的槽深可以用来模拟裂纹高度h,声波遇到裂纹界面MN则反射,界面后的裂纹宽度d不影响声波的反射。在试样A1表面制作高度h为1.0 mm的竖向槽、45°斜向槽、横向槽(如图3所示)。竖向槽、横向槽用可变角探头检测时的界面MN面积分别为1 mm×35 mm 和 1 mm×2 mm。在试样A2表面制作高度h分别为0.5 mm、1.0 mm、1.5 mm、2.0 mm的竖向槽模拟微裂纹。

图2 有表面微裂纹的环氧复合绝缘试样的超声LCR传播模型Fig.2 Propagation model of ultrasonicLCR in epoxy composite insulation specimens with surface micro-cracks

1.3 检测方法

LCR在一定深度范围内平行于介质表面传播,在固体介质中传播时声速接近纵波[25]。本文将可变角探头置于有表面微裂纹的环氧试样表面,探头压电晶片经超声仪激励后振动产生纵波,纵波经楔块传播至试样表面,在探头-试样界面发生反射和透射,反射声波返回压电晶片,透射声波沿一定角度进入试样。当入射角α等于第一临界折射角时,在界面处发生波形转换,试样中出现LCR。超声在2种介质交界面传播时,遵循斯奈尔(Snell)定律[25,27]

图3 含人工模拟微裂纹的环氧复合绝缘试样Fig.3 Epoxy composite insulation specimens with artificial micro-cracks

(1)

单探头检测微裂纹时,LCR在试样表面下传播至裂纹处时遇到环氧-空气界面,部分声波沿原路返回至压电晶片,部分声波继续沿直线传播,探头接收到缺陷反射波(记为D)。双探头检测微裂纹时,发射探头产生的声波折射为LCR,在试样表面下传播至裂纹处时遇到环氧-空气界面,部分声波沿原路返回,部分声波继续沿直线传播至接收探头,表现为接收波(记为R)。由于裂纹处有部分声波反射,接收探头获得的声波能量减小,表现为接收波幅值减小。本文超声纵波在有机玻璃楔块中声速为2 700 m/s,在环氧绝缘试样中声速为3 000 m/s,由式(1)得入射角为65.51°。

以下用超声LCR检测环氧绝缘表面不同取向、不同高度的微裂纹, 对比单探头和双探头的检测效果。

2 检测结果与分析

2.1 单探头

本文用2.5 MHz可变角单探头检测高度h为1.0 mm、取向不同的表面裂纹,研究裂纹取向对检测结果的影响;检测高度不同的裂纹,研究裂纹高度对检测结果的影响。

2.1.1 裂纹取向

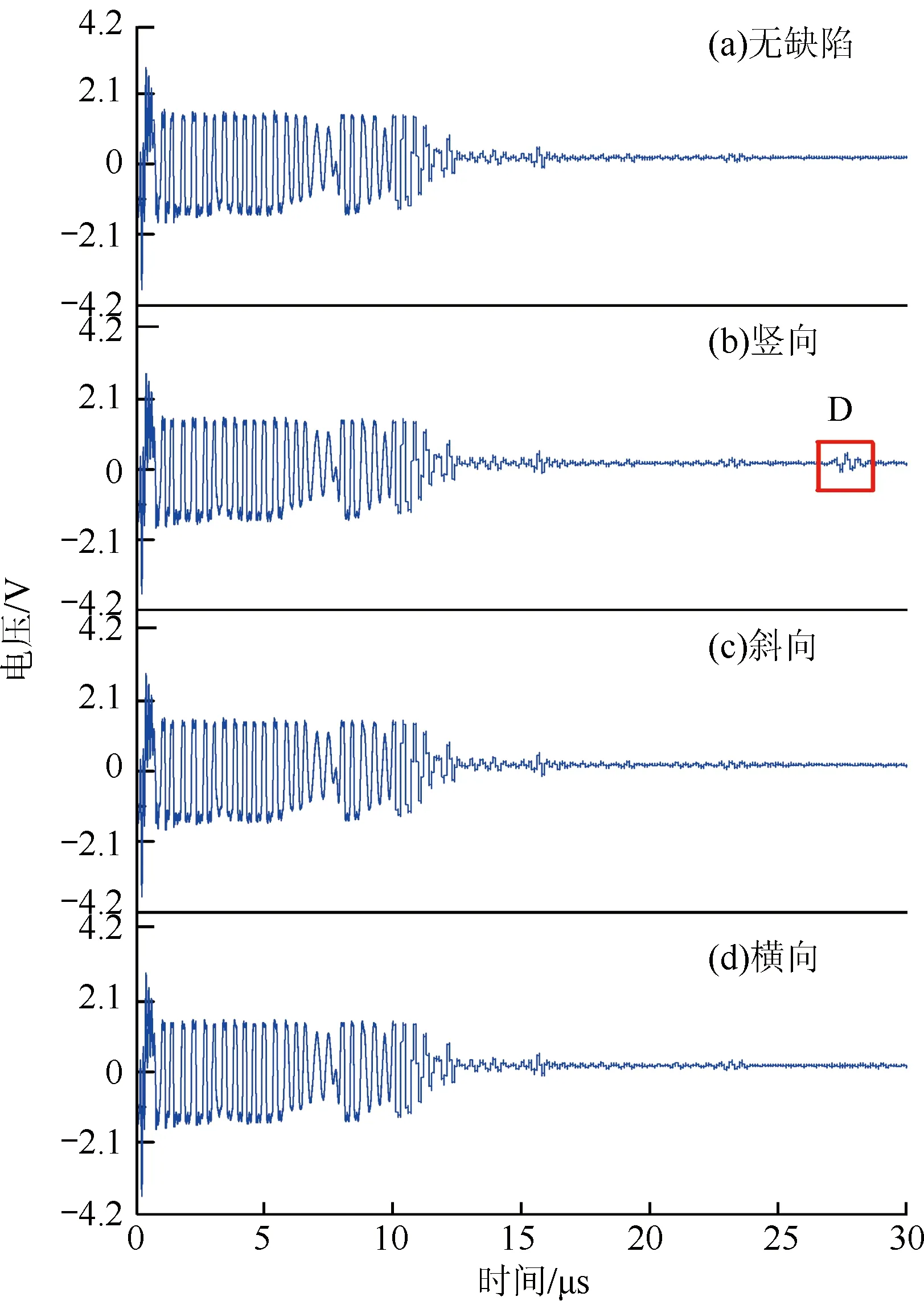

可变角探头检测试样A1中高度h为1.0 mm的竖向裂纹、45°斜向裂纹和横向裂纹时,检测波形如图4所示。

图4 高度1.0 mm、不同取向微裂纹超声单探头检测波形Fig.4 Ultrasonic waveforms of micro-cracks with different orientations and a height of 1.0 mm by the single transducer

由图4可知,竖向裂纹可用本文的超声检测系统检测到,斜向和横向裂纹检测不到。这是由于竖向裂纹的环氧-空气界面的超声LCR反射面积最大,斜向裂纹环氧-空气界面与超声传播方向成45°角,反射声波不沿原路返回,探头接收不到回波;横向裂纹在超声传播方向上的界面MN面积最小,只有2 mm×1 mm,探头接收的声波能量较小,在波形上显示不出。

为了解决斜向裂纹和横向裂纹的检测问题,改变探头的放置角度,使声波发射方向垂直于裂纹中心点:将探头分别旋转45°和90°,检测斜向裂纹和横向裂纹,检测波形如图5所示。

由图5知,可检测到斜向裂纹、横向裂纹的反射波D,在实际检测中,可在同一位置多次改变探头的放置角度,降低漏检可能。

图5 高1.0 mm的斜向、横向裂纹超声单探头检测波形Fig.5 Ultrasonic waveforms of oblique cracks and transverse cracks with a height of 1.0 mm by the single transducer

2.1.2 裂纹高度

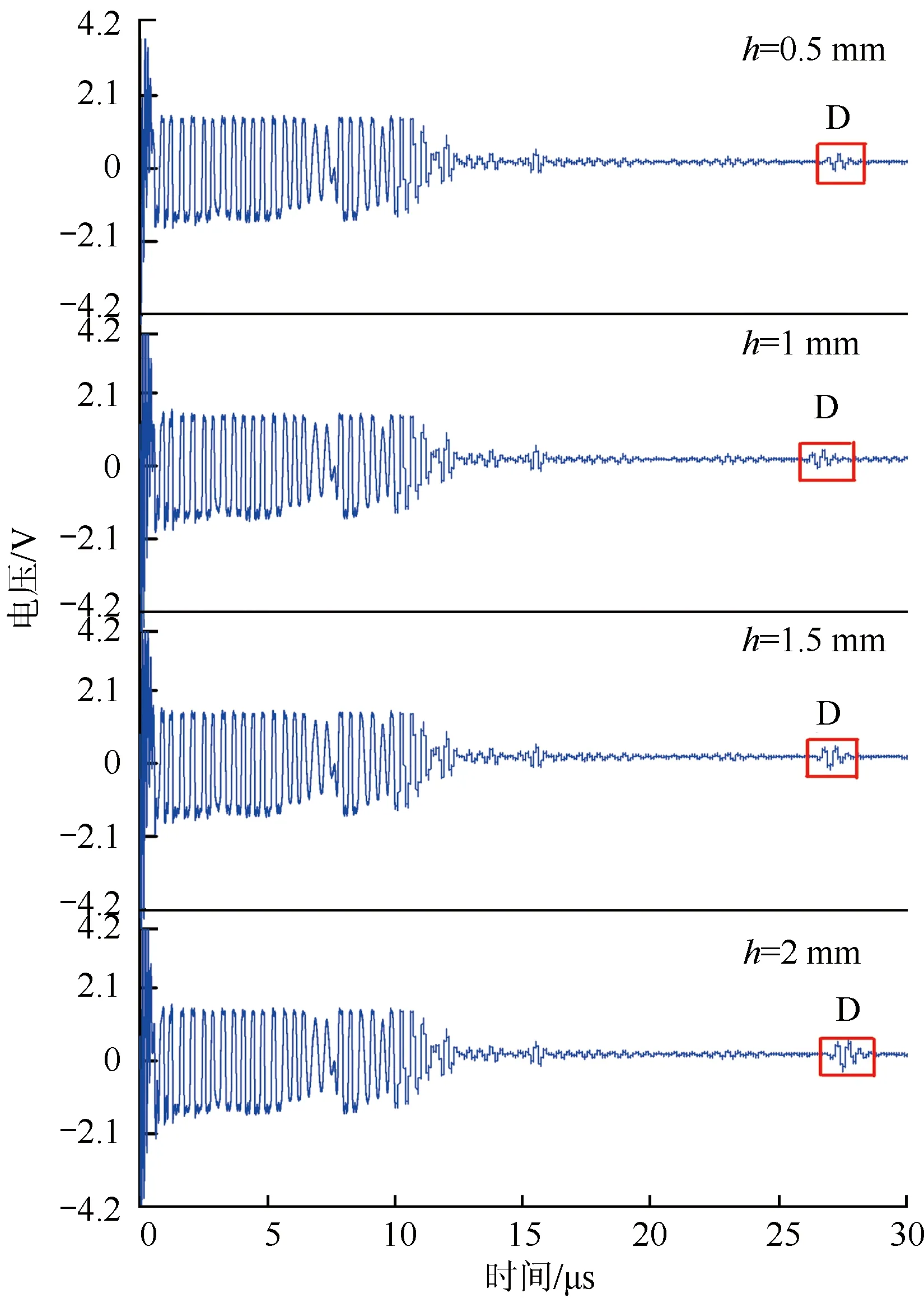

使用可变角单探头检测试样A2中高度h分别为0.5 mm、1.0 mm、1.5 mm和2.0 mm的表面竖向裂纹,波形如图6所示,缺陷反射波D的幅值(AD)见表1。

图6 高度不同的竖向裂纹单探头检测波形Fig.6 Ultrasonic waveforms of vertical cracks with different heightsby the single transducer

表1 单探头检测不同高度竖向裂纹的缺陷反射波幅值Tab.1 Amplitude values of defect reflected waves with different heights by the single transducer

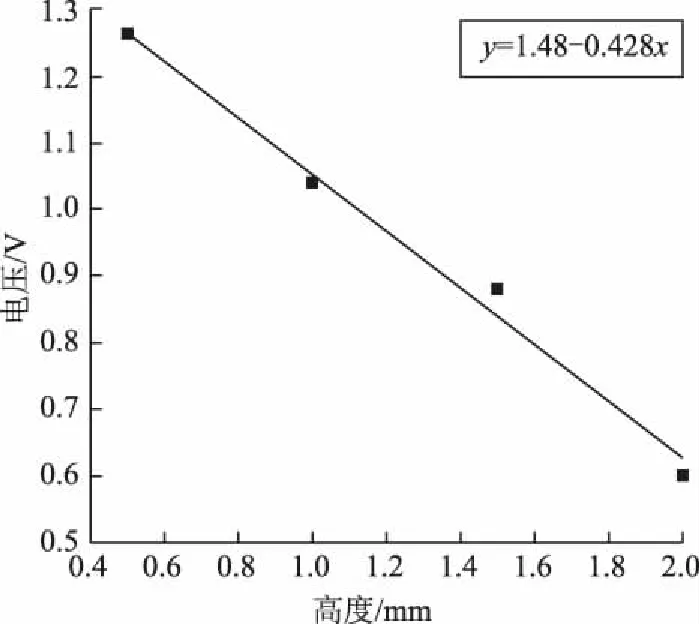

由图6及表1可知:可检测到高度h为0.5~2.0 mm的裂纹,缺陷反射波幅值随着裂纹高度的增加而增大;结合裂纹高度h与缺陷反射波幅值,绘制曲线如图7所示,二者成线性关系。

图7 单探头检测表面裂纹高度与缺陷反射波幅值的关系Fig.7 Relation between the heights of crack and the amplitudes of defect reflected waves by the single transducer

2.2 双探头

本文用2.5 MHz可变角双探头检测高度为1.0 mm、不同取向的表面裂纹,研究裂纹取向对检测结果的影响;检测不同高度的表面裂纹,研究裂纹高度对检测结果的影响。

2.2.1 裂纹取向

使用可变角探头检测试样A1中高度为1.0 mm的竖向、横向和斜向模拟裂纹时,L=15 mm,波形如图8所示,接收波R的幅值AR见表2。

表2 双探头检测高度1.0 mm、不同取向微裂纹的接收波幅值Tab.2 Amplitude values of received waves with different orientations and a height of 1.0 mm by the double transducers

由图8及表2可知:与无缺陷相比,不同取向裂纹的接收波幅值减小,表明在2探头晶片范围内有微裂纹存在;横向裂纹幅值最大,竖向次之,斜向最小,这是由于3种裂纹的环氧-空气界面高度相同,但面积依次增大,不经过裂纹传播的声波能量依次减小,即接收波幅值依次减小。另外,与单探头模式相比,裂纹取向对双探头模式的检测效果影响较小,不同取向裂纹都能快速检测。

图8 高度1.0 mm、不同取向的表面微裂纹超声双探头检测波形Fig.8 Ultrasonic waveforms of micro-cracks with different orientations and a height of 1.0 mm by the double transducers

2.2.2 裂纹高度

使用可变角双探头检测试样A2中高度分别为0.5 mm、1.0 mm、1.5 mm和2.0 mm的竖向裂纹,L=15 mm,波形如图9所示,接收波R的幅值AR见表3。

表3 双探头检测不同高度竖向裂纹的接收波幅值Tab.3 Amplitude values of received waves with different heights by the double transducers

由图9及表3得,可检测到高度0.5~2.0 mm的裂纹,随着裂纹高度增加,接收波幅值减小,这是由于高度越大,声波通过缺陷传播的能量越小。裂纹高度与接收波幅值的线性关系如图10所示。

图9 高度不同的竖向表面裂纹双探头检测波形Fig.9 Ultrasonic waveforms of vertical cracks with different heightsby the double transducers

图10 双探头检测裂纹高度与缺陷反射波幅值的关系Fig.10 Relation between heights of crack and amplitude values of defect reflected waves by the double transducers

3 结论

本文进行了盆式绝缘子用环氧复合材料试样表面微裂纹的超声LCR检测试验,搭建超声检测系统,提出检测方法:单探头模式以缺陷反射波检测裂纹,双探头模式以接收波幅值变化评估裂纹。具体结论如下:

a)试验研究表明,搭建的超声检测系统中,单探头和双探头模式均可检测环氧试样表面不同取向、高度0.5~2.0 mm微裂纹。

b)与单探头模式相比,裂纹取向对双探头模式检测效果的影响较小;单探头检测表面裂纹时,可在同一位置多次改变探头放置角度,降低漏检可能。

c)同一裂纹,随着高度增加,单探头模式下缺陷反射波幅值变大,双探头模式下接收波幅值变小,高度与幅值呈线性关系。