交直流电晕老化对脂环族环氧树脂性能的影响

杨文博,黄新波,田毅,袁正康

(西安工程大学 电子信息学院,陕西 西安 710048)

聚合物材料因其优异的电气、热和力学等性能,被广泛应用于电力设备中[1-2]。在高分子材料中,环氧树脂、热塑性弹性体和硅橡胶是用于制造复合绝缘子的关键绝缘材料[3-5]。环氧树脂材料是一类重要的热固性树脂,其具有良好的耐电弧、耐热性、低腐蚀性、电绝缘性等。近年来环氧树脂材料被广泛地应用在输电线路和电力设备中,极大地提高了线路的外绝缘水平[6-10]。复合绝缘子和电力设备在运行过程中,电晕放电是难以避免的,长期暴露于电晕放电环境会引起环氧树脂表面被腐蚀,且电晕老化会对其结构造成破坏,导致憎水性降低、缝隙变形和表面氧化等。随着特高压输电的发展,针对性地开展电晕环境下环氧树脂老化特性研究对其今后的生产应用具有一定的理论意义和实用价值。

环氧树脂在外绝缘环境运行一段时间后虽然暴露出开裂及憎水性差等一些缺陷,但具备良好的可塑性,可以按照目标需求进行搭配改性。随着经济社会的需要及大量学者的研究,环氧树脂改性绝缘材料的绝缘性能有了长足的进步。赵伟等[8]通过将不同含量的疏水性气相SiO2纳米颗粒掺杂进环氧树脂并进行性能测试,结果发现随着环氧树脂中SiO2纳米颗粒的增加,材料的热稳定性、介电常数和电导率均随之提高。尹立等[9]针对硅橡胶复合绝缘子易受鸟啄及巡检踩踏损伤等问题,对环氧树脂材料采用了Al(OH)3和Al2O3纳米颗粒进行填充改性,结果表明环氧材料中Al(OH)3含量的多少会直接影响其耐电痕及材料力学性能,且改性后材料憎水性满足相关标准要求。李媛媛[10]等采用质量分数在0~5%的SiO2纳米颗粒为填料对环氧树脂进行改性,并对改性后的材料进行不同频率下的介电特性测试和研究,研究结果表明较低含量的SiO2纳米颗粒可以提高材料的介电和空间电荷性。但是目前对环氧树脂纳米复合绝缘材料经过交直流电晕老化后性能方面的研究开展较少。

本研究主要对改性后的环氧树脂材料经过交直流电晕老化后试样的憎水性及憎水恢复性、内部官能团变化、表面微观结构等进行分析和研究,探讨交直流电晕处理后环氧树脂材料表面元素组成及化学结构的变化和老化机理,并对环氧树脂材料的性能进行评价和比较,讨论交直流电晕对环氧树脂性能影响的异同。

1 样品制备

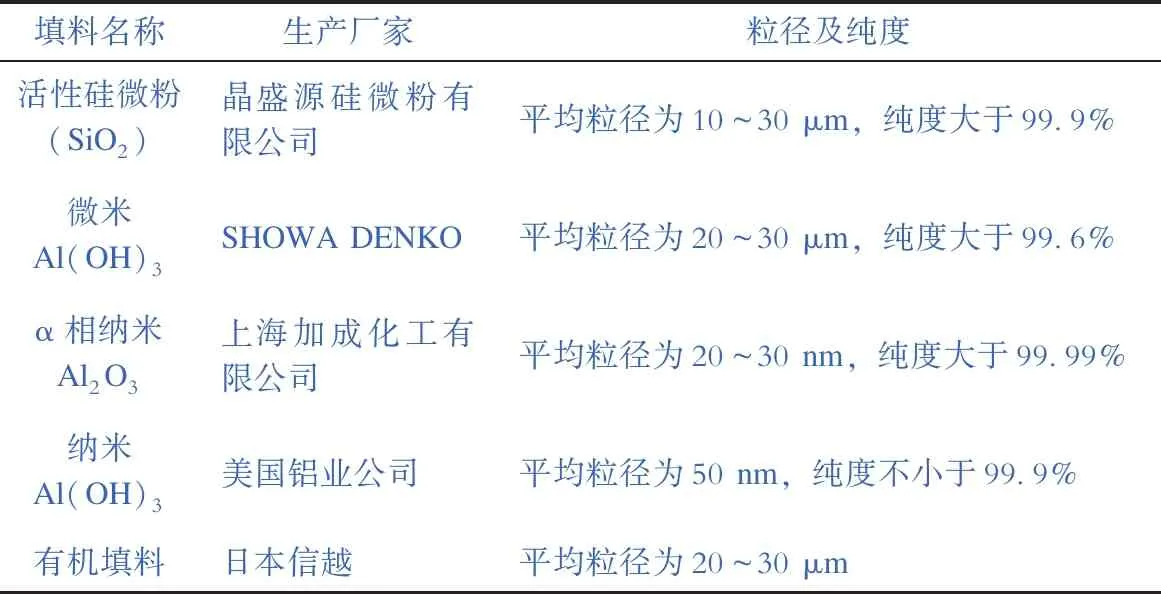

改性环氧树脂为实验室自制,用于制作输电线路悬式绝缘子,配料为脂环族环氧树脂(工业级,陶氏化学)、甲基六氢苯二酸酐(工业级,陶氏化学)、有机硅氧烷(工业级,深圳优越昌浩科技有限公司)、乙酸丁酯、乙二醇丁醚(化学纯,天津市大茂化学试剂厂)、丙酮、无水乙醇(分析纯)。选用填料均经过表面活化处理,各填料基本信息见表1。将一定比例的环氧树脂在50 ℃下搅拌20 min,按照配方比例加入各微米填料,同时配套的固化剂同样进行填料混合。在混合分散中采用高速机械分散机进行真空混合分散。将上述预混环氧树脂和预混固化剂及纳米分散料浆进行真空搅拌混合,以500 r/min搅拌并抽真空除气泡20 min,最后将混合料从模具浇注口浇注于135 ℃预热的不锈钢模具中。静置待其恢复至室温,取出试样最终得到试验所需试样如图1所示。试验样本厚度为2 mm,长宽为30 mm×30 mm,颜色为纯白色,表面光滑。试验前将环氧树脂试样用无水乙醇擦拭后放入真空干燥箱中烘干,去除材料内的水分和残余电荷[11]。

表1 填料基本信息Tab.1 Basic information of packing

图1 试样专用模具Fig.1 Special mold for sample

2 试验

2.1 交直流电晕试验

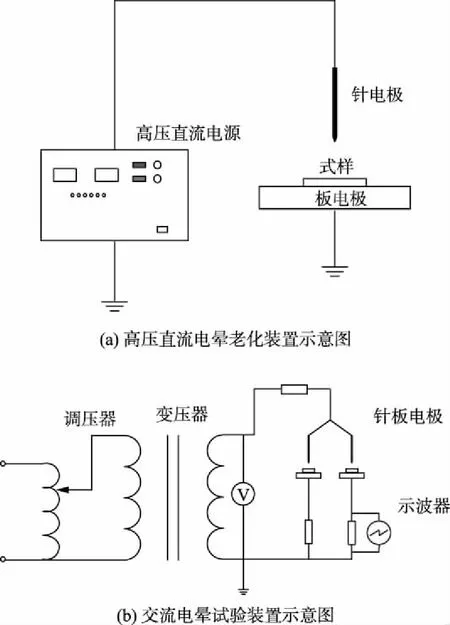

交直流电晕老化试验装置如图2所示。电极系统采用6组针-板电极,交流电压通过调压器和变压器调节产生,直流电压由高压直流电源产生。针电极的尖端曲率半径为30 μm,直径为2 mm,材质为不锈钢。接地板电极的长、宽和厚度分别为50 mm、50 mm和5 mm,材质也为不锈钢。针尖电极与放置在板电极上的试样表面之间的空气间隙在0~40 mm范围内连续可调,本试验将距离设置为2 mm。

本试验在室温、相对湿度40%的条件下进行,老化时间分别设定为50 h、100 h、200 h。将环氧树脂试样放置于电晕老化装置接地电极上,对试样施加8 kV的交流电压,或正极性的10 kV直流电压。经过不同电晕时间作用后停止加压,将试样取下进行试验测试与分析。为保证测量准确性,选取多个不同位置进行交直流电晕老化试样测量。

2.2 老化现象描述

不同形式、不同时间的电晕老化后,交流电晕老化后的试样与直流电晕老化后的试样表面形态出现了较大区别:交流电晕老化50 h后的环氧树脂试样表面靠近针电极处出现颜色较浅的圆形电晕环,随着电晕老化时间的增加,老化100 h和200 h后的试样表面椭圆形的电晕环颜色越来越深且更明显,针电极正下方有少量填料析出;经过50 h的直流老化后环氧树脂表面并无明显变化,老化 100 h后的试样在针电极的正下方出现白色物质,老化200 h后的试样表面形成了一个颜色较浅的椭圆形电晕环。交直流电晕老化50 h、100 h、200 h后环氧树脂试样表面如图3所示。

图2 电晕老化装置示意图Fig.2 Schematic diagram of corona aging test device

3 憎水性测试

憎水性可以很好地表征绝缘材料的外绝缘性能,憎水性能的优劣决定了高分子材料绝缘性能的水平[12-15]。DL/T 810—2012《±500 kV及以上电压等级直流棒形悬式复合绝缘子技术条件》中指出了憎水性的测量方法,本文使用该标准制订的静态接触角法,对交直流电晕老化后环氧树脂试样的表面憎水性能进行测试。采用美国科诺工业有限公司生产的SL200KB型静态接触角测量仪,测量不同老化时间后试样表面的静态接触角。用去离子水填充测角仪注射器,每次测量的滴水量控制在2.5 ~3.5 μl之间。为保证测量数据的可靠性,在试验后对老化试样针电极尖端以下区域选取多个不同位置,分别在1 h、2 h、3 h、5 h、10 h、20 h、30 h、50 h、80 h、100 h后对表面进行静态接触角测量。通过对比交直流电晕老化后试样不同时间的接触角的大小来分析环氧树脂的憎水性恢复情况。

环氧树脂交直流电晕老化50 h、100 h、200 h后试样的憎水恢复性曲线如图4所示。由图4中可以看出:随着交流电晕老化的时间的增长,环氧树脂试样表面的憎水性越来越差,不同老化时间的试样恢复速度一开始都呈现为极速递增的状态,从试样憎水性恢复10 h起,恢复速度开始逐渐减缓。交流电晕老化50 h后的试样憎水性恢复1 h后的静态接触角为76.2°,将试样静置100 h后,再次测量其静态接触角为108.5°;电晕老化时长200 h后的环氧树脂试样静置1 h后的静态接触角值恢复为18.3°,静置100 h后试样的静态接触角恢复到98.5°,试样的静态接触角无法再恢复到初始数值。直流电晕老化后的环氧树脂试样的静态接触角恢复特点与交流电晕老化相同,其恢复速度都是10 h前较快,而之后恢复速度缓慢减小。直流电晕老化50 h后的试样憎水性恢复1 h后的静态接触角为84.25°,静置100 h后再次测量其静态接触角为109.3°;电晕老化时长200 h后的环氧树脂试样恢复1 h后的静态接触角值为26.5°,静置100 h后其值为104.6°,试样的静态接触角恢复到最初的数值。交流电晕老化后的试样憎水性及憎水恢复性均差于直流电晕老化后的试样,说明交流电晕对环氧树脂试样的憎水性影响程度更大;但经过100 h的静置后交直流电晕老化后的试样的接触角均能恢复到95°以上,说明短时间的电晕老化不会对环氧树脂的憎水性造成破坏。

图3 电晕老化50 h、100 h、200 h后试样表面形貌Fig.3 Surface morphology of samples after corona aging for 50 h, 100 h and 200 h

图4 交直流电晕老化后环氧树脂憎水恢复性对比Fig.4 Comparison ofhydrophobic recovery of epoxy resin after AC/DC corona aging

4 电晕老化后微观形貌

扫描电镜在绝缘材料微观物特征评估上应用广泛,试验采用Quanta-450-FEG+X-MAX50型扫描电镜仪,按照JB/T 6842—1993《扫描电子显微镜试验方法》中对电镜测试的相关要求进行。提取不同老化阶段的试样,测试前用离子溅射仪在试样表面进行喷金处理,随后对交直流电晕不同老化时间的试样进行500倍的电镜扫描观测分析,比较交直流电晕对试样表面微观结构的影响差异。

图5为交流电晕老化后环氧树脂试样的表面微观形态的变化情况。由图5可知:未经交流电晕老化过的环氧树脂样品表面平整且光滑,无突出裂痕与凸起,白点及纹理图案也较少;交流电晕老化50 h后的试样表面不再平整,出现细小的裂纹;交流电晕老化100 h后的试样表面出现一些颗粒物质变得蓬松起来,表面的裂纹的数量明显增多并伴有少量填料析出;交流电晕老化200 h后的试样可明显地观察到表面的裂纹数量急剧增加,在试样的表面观察到更多、更密集的小颗粒,孔洞密度很大,表面平整度被极大限度地破坏,结构疏松,试样表面出现粉化。

图 6为直流电晕老化后环氧树脂试样的表面微观形态的变化情况。由图6可知:直流电晕老化50 h后的试样表面颜色变白,表面微观形态无明显变化;直流电晕老化100 h后试样表面出现少量的凸起与白点;直流电晕老化200 h后试样表面平整度出现了细微的裂痕并伴有少量颗粒物析出。

5 傅里叶红外光谱分析

将交直流电晕处理后的环氧树脂试样静置后经过充分的恢复,对其表面官能团进行红外光谱测试,采用吸光度对特征峰进行表示[16-21]。按照GB/T 21186—2007《傅立叶变换红外光谱仪》对红外测试的相关规定,采用PerkinElmer生产的Spotlight 400 & Frontier型傅里叶红外光谱仪对试样进行红外光谱测试,利用试样红外光谱图上不同位置的红外吸收峰和特征峰面积变化推断环氧树脂内部化学键的破坏情况,进而分析交直流电晕对其影响差异。本文选择交直流电晕老化0 h、50 h、100 h、200 h后的试样进行测试分析,选用与其憎水性密切相关的—CH3、Si(CH3)2、Si—O—Si红外特征峰作为主要研究对象。

图6 直流电晕老化后环氧树脂扫描电镜照片(放大500倍)Fig.6 SEM photos of epoxy resin after DC corona aging(500 times amplification)

图7显示了经过不同时长的交直流电晕老化后,环氧树脂材料内部分子结构发生的变化。图7(a)为环氧树脂的初始红外光谱与不同时间交流电晕加速老化之后的红外光谱对比。从图7(a)可知:交流电晕对环氧树脂材料的内部官能团造成的影响很大,交流电晕老化200 h后波峰在3 000 cm-1附近C—H峰和在3 200~3 700 cm-1范围内的羟基—OH基团吸收峰基本消失;主链—Si—O—Si对应波数范围在1 000~1 100 cm-1处的吸收峰随着老化时间的增加而逐渐减小;侧链—Si—CH3对应波数范围在1 240~1 270 cm-1范围内的吸收峰同样随老化时长而减小。由此可见,交流电晕使环氧树脂材料的主链和侧链发生了严重断裂。图7(b)显示为施加不同时长的直流电压对环氧树脂材料所造成的影响。由图7(b)可知:傅里叶红外光谱图中没有新的波峰出现,不同波数段的波峰幅值变化很小,与电晕老化前的环氧树脂红外光谱对比没有发生明显的变化,主链在1 000~1 100 cm-1附近的—Si—O—Si基团、侧链在800 cm-1附近的Si(CH3)2基团、1 250 cm-1附近的—Si—CH3基团随着电晕老化时间的增加,峰值变化并不明显;波数为3 250 cm-1处的羟基(—OH)基团,吸收峰随电晕时长的增加而增加,说明在直流电晕老化过程中析出少量阻燃剂Al(OH)3微粒。交流电晕老化后环氧树脂试样内部官能团的吸收峰强度和宽度减少幅度大于直流电晕老化后的试样,说明交流电晕对环氧树脂材料内部化学键的破坏大于直流电晕。官能团特征吸收峰见表2。

图7 交直流电晕老化后环氧树脂红外光谱对比Fig.7 Infrared spectrum comparison of epoxy resin afterAC/DC corona aging

表2 官能团特征吸收峰Tab.2 Functional characteristic absorption peak

波数/cm-1基团3700~3200OH2962~2960CH3—CH1635~1655CO1440~1390CH3—Si—CH31270~1240Si—CH31100~1000Si—O—Si840~790Si(CH3)2

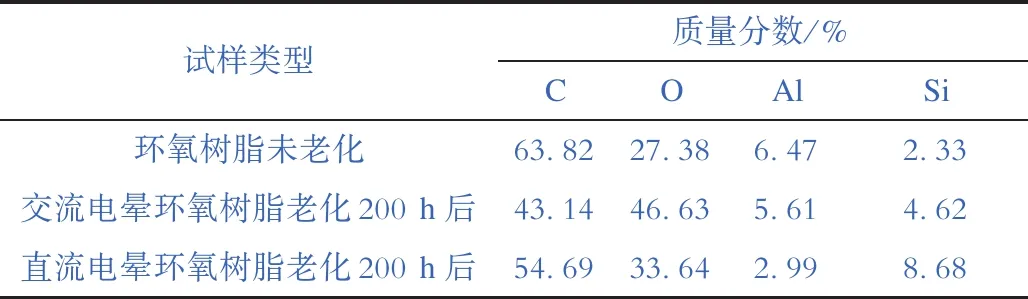

6 X射线能谱分析

表3列出了环氧树脂未老化前及交直流电晕老化200 h后试样表面的C、O、Al、Si元素含量。从表3中可以看出:交直流电晕老化后环氧树脂表面C、Al元素含量均减少,O、Si元素含量均增多;交流电晕老化后C元素及O元素的含量变化要大于直流电晕老化后的试样是由于交流电晕老化对环氧树脂—CH3、Si(CH3)2和Si—O—Si官能团的破坏程度大于直流电晕。图8为交直流电晕老化后环氧树脂表面的扫描电镜能谱图,由图8可知,扫描电镜与傅里叶变换红外光谱测试结果一致。

表3 电晕老化前后试样表面元素含量Tab.3 Surface elementcontents of samples before and after corona aging

7 交流击穿场强

利用阶梯升压法观测交流击穿场强。升压速度为2 kV/s,试验温度为20 ℃,测试电极结构为圆柱电极-平板试样-圆柱电极,圆柱电极直径为20 mm。将交直流电晕老化0 h、50 h、100 h、200 h后的试样每组取3个试样依次放入绝缘油中,将圆柱电极放置在试样的中心处,缓慢升压直至击穿并记录下击穿电压值,最终取击穿电压的平均值作为最终值,结果如图9所示。

由图9可知:直流电晕老化后的试样随着老化时间的增加击穿场强无明显变化;交流电晕老化后的试样随着老化时间的增加试样的击穿场强逐渐下降。造成这一现象的原因是:直流电晕老化对试样表面及内部化学键基本没有破坏;而交流电晕老化使环氧树脂的化学键发生断裂、氧化和交联,材料的密实性降低,并且交流电晕造成试样内部填充物外露导致其分布不均匀。

综上分析,交流电晕放电过程中正负电场交替出现,带电粒子不经过空间电荷及环氧树脂表面电荷对针电极放电的作用削弱,针电极针尖处的电场产生强烈的电离过程,电离产生的离子不断地对环氧树脂的表面造成破坏;而正极性直流电晕下正离子在环氧树脂表面积累降低了正极性直流电晕对环氧树脂表面的破坏。由于正极性电晕中正离子对环氧树脂表面破坏的强度小于交流电晕的离子对表面的破坏程强度,因此交流电晕对环氧树脂表面及内部化学键的影响大于直流电晕。

图8 交直流电晕老化前后扫描电镜扫描图谱Fig.8 EDS scanning spectra before and after AC/DC corona aging

图9 交直流电晕老化后环氧树脂击穿场强Fig.9 Breakdown field strength of epoxy resin after AC/DC corona aging

8 结论

本文进行了环氧树脂交直流电晕加速老化试验,研究了经过老化之后环氧树脂材料的憎水性及憎水恢复性、红外光谱和微观结构情况,得出如下结论:

a)试样交流电晕老化后不同时间段的静态接触角均低于直流电晕老化后,经过一段时间的静置后,交流电晕老化后的试样憎水性不能完全恢复而直流电晕老化后的试样憎水性可以恢复到最初值。这说明交流电晕对环氧树脂的憎水性及憎水恢复性的破坏均大于直流电晕。

b)环氧树脂材料经过交直流电晕老化后傅里叶变换红外光谱吸收峰波段范围内的化学基团种类基本不变,但吸收峰的强度和宽度发生了变化。经过交流电晕老化后的试样在Si—CH3和Si—O—Si基团处的吸收峰面积随着电晕老化时间的增加显著减小,而经过直流电晕老化后的试样Si—CH3和Si—O—Si基团处的峰面积无明显变化,从而说明交流电晕老化对环氧树脂官能团所造成的破坏要远大于直流电晕。

c)施加交流和直流电压对环氧树脂试样表面造成的影响程度差别很大。交流电晕老化后试样的表面微观结构随着老化时间的增加试样表面变得不再平整,孔洞和裂纹随着时间增加,经过交流电晕200 h后试样表面出现了粉化;而经过直流电晕老化后的试样表面结构的影响较小,随着老化时间的增加仅仅会出现些一些细微的波浪裂纹和颜色的变化。这说明交流电晕老化对环氧树脂表面微观结构的破坏大于直流电晕。

综合本文的试验结果可知,交流电晕对环氧树脂试样表面状态、憎水性及憎水恢复性和内部化学键的影响都大于直流电晕。