高压电工装备用环氧树脂绝缘材料改性研究进展

李进,王雨帆,杜伯学,梁虎成

(智能电网教育部重点实验室(天津大学 电气自动化与信息工程学院),天津 300072)

环氧树脂(EP)因具有优良的耐热性、力学特性、电绝缘性能以及良好的可加工工艺性,对电气设备的绝缘性能和使用寿命有显著的提升作用,而广泛应用于高压电工装备[1]。电工装备中环氧树脂主要包括浇注类和浸渍类。电工装备用浇注类环氧树脂主要应用于电器和电机的绝缘件浇注、户内外绝缘子制作、电子器件封装等[2]。浸渍类环氧树脂则在电机线圈、电磁线、绝缘拉杆和干式套管等中起到填充和密封作用[3]。

目前高压电工用环氧树脂材料90%以上的市场被国外所垄断。国内在高压电工装备用环氧材料领域的生产规模较小,前端生产厂商与电网终端整个电工装备产业链难以打通,使得国内环氧材料厂家对实际工况了解甚少,缺乏环氧树脂开发经验和相应的应用数据支撑。当下国内电工环氧树脂厂家在环氧树脂原材料、环氧助剂、环氧材料体系匹配、评价方法及应用开发水平等方面与国外厂家存在较大的差距[4],主要有:国产双酚A缩水甘油醚型环氧树脂(以下简称“双酚A环氧树脂”)的纯度和分子量与国外的差距较大;环氧助剂水平与国外相差较大,高性能环氧助剂的研究与开发缺失,甚至空白;环氧复合材料的评价方法和体系不健全,缺乏实际运行工况条件下相应的环氧材料评价方法和标准。为解决国内电工装备制造企业利润低、产品竞争力不足的问题,需要开展相关研究工作,整合行业资源,充分发挥各行业的优势,打通高端电工装备产业链的关键环节,努力实现高端电工环氧材料的全面国产化。

1 高压电工装备用环氧树脂配方体系

在环氧树脂配方设计中,一般采用环氧树脂基体和固化剂、促进剂等助剂构成复合体系。各组分的性质、用量、固化工艺的不同,对树脂固化物性能的影响也各不相同。

1.1 环氧树脂基体

环氧树脂是指分子结构中含有2个或2个以上环氧基,以脂肪族、脂环族或芳香族等为骨架,通过环氧基团反应形成的热固性产物的高分子化合物[1]。环氧树脂种类繁多,而原料成本低廉的双酚A环氧树脂是目前应用最广的环氧树脂,占全部环氧树脂产量的80%以上。

可水解有机氯含量是环氧树脂纯度的主要特征指标[5],与Cl-含量和挥发分含量等指标一同表征环氧树脂的特性。可水解氯是合成过程中氯醇醚脱氯化氢不完全而留下的[6],对环氧树脂的使用寿命、绝缘性能和固化反应速度都会产生影响。无机氯则是残留的微量氯化钠,常温下它的存在会影响环氧树脂固化物的电性能,在制造时经过多次水洗可降低其含量。此外在合成树脂过程中会有水、有机溶剂、环氧氯丙烷等剩余在树脂中,通常可以用电导率来表征挥发分含量。

双酚A环氧树脂的分子结构会影响到环氧树脂及其固化物的性能。环氧基团位于双酚A环氧树脂分子的两端,分子主链中有醚键、羟基、苯环、次甲基和异丙基等,环氧树脂的优良特性得益于此。环氧基使树脂固化物具有很强的内聚力和粘接力;羟基赋予树脂反应性;醚键有利于提高树脂的浸润性和粘附力;醚键和C—C是大分子,可以增加树脂的柔顺性;苯环和异丙基可使环氧树脂的刚性提高;—C—O—键较高的键能可提高耐碱性[7]。环氧树脂特殊的结构使其拥有优良的电、热和机械性能,具有与各种材料良好浸润粘接性能以及工艺的灵活性,可作为重要的基体树脂用于制作各种高端结构的功能材料。

1.2 环氧树脂固化剂

环氧树脂在固化剂的作用下会发生化学反应,固化后能形成交联密度高、具有三维网状结构的固化物。固化剂的种类繁多,可分为胺类、酸酐类、合成树脂类和潜伏型固化剂等[1]。

胺类固化剂在环氧树脂中有广泛应用,常见的胺类固化剂有脂肪族、芳香族、脂环族、聚酰胺和叔胺等。脂肪胺和低相对分子质量的聚酰胺能在室温下进行固化;而芳香族多元胺是固体,需加热熔化。叔胺类固化剂与树脂反应时起到阴离子催化聚合反应,通过叔胺氮原子使环氧基开环,形成的氧阴离子与其他树脂的环氧基反应,促进交联反应。常用的4,4′-二氨基二苯基砜(DDS)用量为E-51双酚A环氧树脂的30%~50%(质量分数,下文组分占比均为质量分数),固化条件为120 ℃/2 h+200 ℃/2 h(即在120 ℃固化2 h,接着在200 ℃固化2 h,下文均如此表示),固化物的弯曲强度、拉伸强度分别可达126 MPa、60 MPa。

酸酐固化的产物固化物强度高,耐热性好,电性能优良。例如邻苯二甲酸酐(PA)一般用量为树脂的30%~45%,固化条件为130 ℃/3 h+150 ℃/10 h。与E-44环氧树脂形成的固化物的拉伸强度为35~49 MPa,弯曲强度为105~112 MPa,热变形温度可达90 ℃以上,介电强度高于16 kV/mm。

合成树脂固化剂的分子结构上含有—CH2OH、—COOH、—OH,能够与环氧基发生反应。合成树脂按官能团的不同可分为酚醛树脂、聚酯树脂、聚氨酯树脂等。酚醛树脂含有酚羟基,其固化物耐热性、耐磨性、绝缘性能都很优良,可制成环氧酚醛玻璃布层压制品、绝缘漆等;聚氨酯树脂的氨基可与环氧基发生开环反应,异氰酸酯基可与羟基发生反应,引入的醚键可以提高固化物的韧性和防水性能。

潜伏性固化剂与前面的固化剂不同的是,它与环氧树脂混合后在室温下可长时间放置而不发生反应,在受到外界条件的影响下会引发固化反应,生成交联固化物[1]。双氰胺是典型的潜伏性固化剂,室温下为固体,常以粉末状的形式分散于环氧树脂中,常温下较为稳定,贮存期可达1 a;加热到145~165 ℃与环氧树脂反应,经1.5 h可得到固化物。固化后的环氧树脂热性能和机械性能较高,介电性能优良。

1.3 促进剂

环氧树脂与固化剂反应能够生成交联聚合固化物,此反应通常是在一定高温度下进行的,尤其是酸酐类固化剂和大部分芳香胺。室温固化脂肪胺的固化度并不能达到要求,需要提高温度才能完全固化。而固化促进剂能够促进反应的进行,起到催化作用,降低反应温度,提高固化速率,降低损耗。部分促进剂也可直接作为固化剂使用。促进剂按用途分类可分为环氧-胺类固化体系促进剂和环氧-酸酐固化体系促进剂。

环氧-胺类固化体系中羟基化合物如醇、酚、羧酸等都可作为脂肪胺的促进剂。程秀莲等对6种固化促进剂对双氰胺/环氧树脂固化体系的影响作用进行了研究,结果表明:三乙胺的促进作用最强,可使固化温度下降至120 ℃;三乙基苄基氯化铵的最佳用量是树脂量的2.5%,并且没有影响到固化体系的潜伏性,室温储存时间在2个月以上[8]。

环氧-酸酐固化体系的促进剂有叔胺及其羧酸盐、咪唑类及其衍生物、含氨基的化合物等。叔胺常用于酸酐固化剂的固化反应促进剂,典型有2,4,6-三(二甲氨基甲基)苯酚(DMP-30)。黄超等研究了DMP-30对环氧树脂/马来酸酐固化的影响,与无促进剂相比,DMP-30能促进酸酐的开环,生成的羧酸盐阴离子与环氧基团反应,促进交联固化进程,缩短了固化反应时间[9]。通过差示扫描量热(differential scanning calorimetry,DSC)法分析得出最佳的固化工艺为90 ℃/2 h+120 ℃/2 h+130 ℃/1 h。

1.4 其他助剂

在设计环氧树脂配方时,除了前文提到的环氧树脂基体、固化剂和促进剂之外,还要考虑其他一些因素,比如产品结构特殊性、技术方面的需求、环境因素、外部施工工艺水平等。考虑到产品的价格及性能,可加入一些其他助剂,比如稀释剂、填料等。

环氧树脂稀释剂的作用是用来降低环氧树脂配方的黏度,增加流动性、浸润性及脱泡功能[10-12]。稀释剂可分为非活性稀释剂和活性稀释剂。

非活性稀释剂不与环氧树脂及固化剂反应,机械地掺杂到树脂中。直接掺杂会导致环氧树脂收缩相对增大,整体密实感下降,固化物的性能发生变化。贾彩霞等分析了非活性稀释剂癸二酸二丁酯对固化环氧树脂的性能影响[10]。稀释剂会延长体系固化时间,在25 ℃的环境温度下使体系固化时间延长37.5%。稀释剂癸二酸二丁酯易挥发,容易从内部向表面迁移,使玻璃化转变温度下降20.5 ℃。稀释剂的加入会使树脂体系的力学性能提高,弯曲强度增大至304 MPa,主要原因是稀释剂能分散和传导反应过程中发出的热量,降低固化过程中的应力。

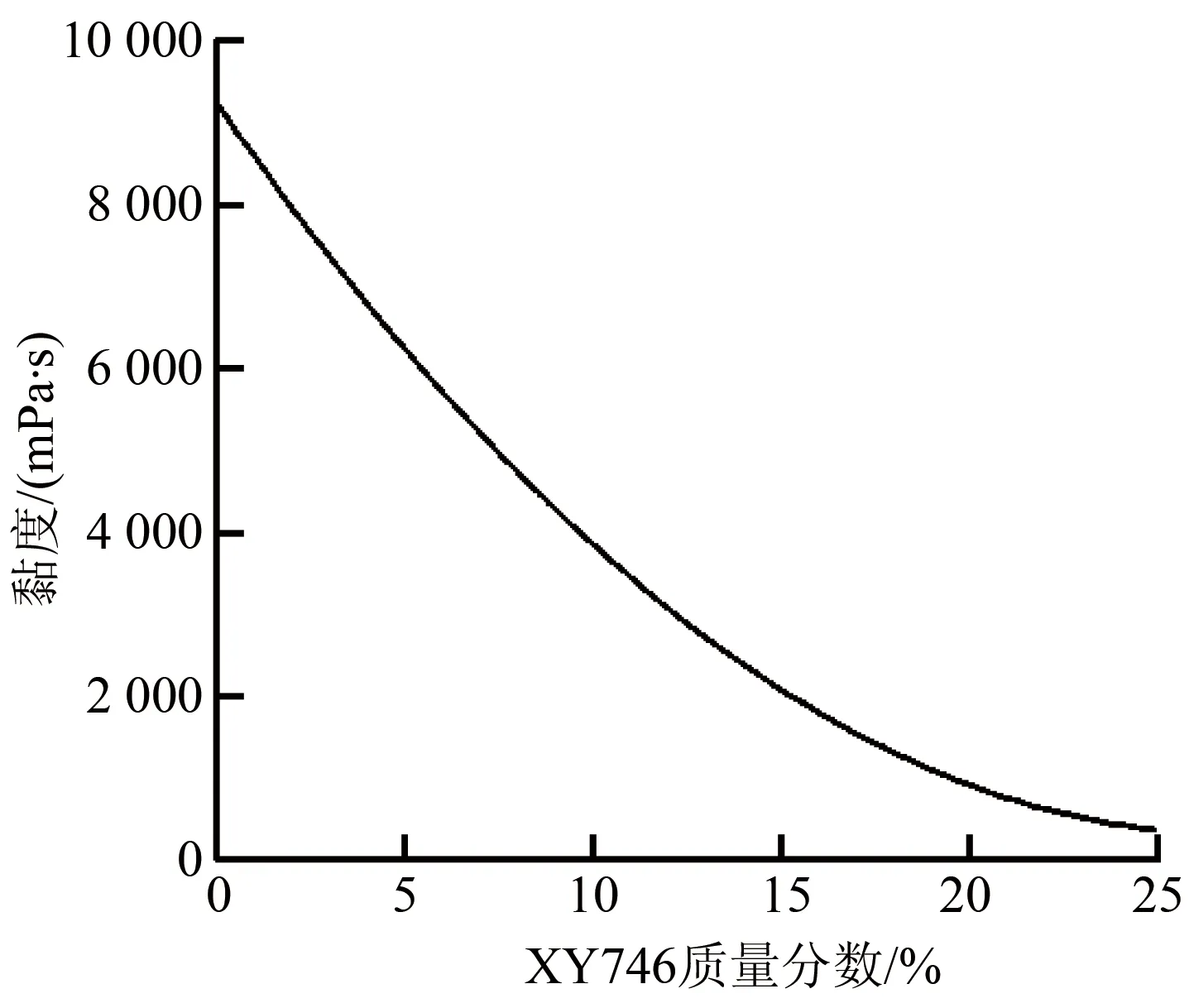

活性稀释剂是指含有环氧基的低相对分子量化合物,可以直接参与环氧树脂的固化反应,成为环氧树脂交联结构的一部分,对性能影响较为明显。崔宏生等用辛基缩水甘油醚(XY746)作为稀释剂,制备了环氧树脂/改性异佛尔酮二胺(IPDA)固化物[11]。当活性稀释剂含量为15%时,环氧树脂的黏度从9 250 mPa·s迅速降低到2 300 mPa·s,稀释效果较佳,如图1所示。

图1 添加稀释剂的环氧树脂黏度[11]Fig.1 Viscosity of epoxy resin with diluent[11]

稀释剂的添加使环氧树脂固化体系均匀反应,促进了交联固化,使拉伸强度达到55 MPa,压缩强度达到120 MPa。孙琴等研究了活性稀释剂丁基缩水甘油醚(660)、乙二醇二缩水甘油醚(669)和苯基缩水甘油醚(690)对环氧树脂/甲基四氢邻苯二甲酸酐(Me-THPA)固化体系的影响,研究结果表明:随着稀释剂的加入,树脂体系黏度降低,且其拉伸强度也会下降;体系的介电性能不变,与3种环氧稀释剂中没有极性很大的基团有关[12]。

2 高压电工装备用环氧树脂改性方法

2.1 环氧树脂增韧改性

环氧树脂体系具有一系列的优点,不过其固化体系存在韧性较差、质脆、耐冲击性较弱等缺点,影响了在一些领域中的应用。为解决这些问题,必须对环氧树脂进行改性,而其中增韧改性是重要研究方向之一。

李瑜等利用氨基对聚硫橡胶封端改性,加入到环氧树脂中,端氨基聚硫橡胶中的活泼氢可使环氧树脂的环氧基开环,制成改性环氧树脂[13]。聚硫橡胶可以使树脂断裂伸长率升高,使树脂韧性增加。Zhao等用Me-THPA对低分子量环氧树脂进行扩链改性,制备了扩链Al2O3/环氧树脂复合材料,研究结果显示:用Me-THPA达到了对环氧树脂扩链的目的,分子量增大,分子链延长;扩链改性降低了环氧树脂在固化反应中的放热速率,从而降低了Al2O3/环氧树脂复合材料的固化应力,环氧树脂与Me-THPA摩尔比为1∶0.5的树脂与没有扩链的树脂相比,固化应力下降了64%。扩链树脂在固化时放热速率的降低,使固化物由于快速固化和气孔收缩导致的内部缺陷减少,实现了增韧的目的。陈庚等以甲苯二异氰酸酯、聚丙二醇为主要原料,制得异氰酸酯基(—NCO)封端的聚氨酯预聚体(NCOPUR),然后利用缩水甘油进行再封端,制得缩水甘油封端聚氨酯(GAPUR),再以间苯二甲胺固化GAPUR/环氧树脂复合体系,可使冲击强度和断裂伸长率提高[14]。邓双辉等在普通聚氨酯(EPU)增韧剂的基础上合成了含有噁唑烷酮基团的环氧增韧剂OX-EPU,其中的聚氨酯链段可提高树脂的韧性,噁唑烷酮杂环结构对耐热性和内聚强度有所提升,增强了环氧树脂体系的综合性能[15]。如图2所示,增韧剂的加入明显提高了固化物的冲击强度。当添加量小于10%时,添入OX-EPU的冲击强度高于添入普通EPU,因OX-EPU具有更长的柔性链段有利于应力的分散;当添加量大于10%时,冲击强度有所下降,但仍高于未添加增韧剂的环氧树脂。

2.2 高耐热环氧树脂

通过对环氧树脂及其固化物的研究,发现固化物的实用性能与其内部结构密不可分。固化物的耐热性与树脂本身的骨架结构密切相关,同样固化体系的固化剂、固化工艺也能改变树脂的结构,进而增进耐热性。提高途径主要有:开发具有耐热性骨架结构的环氧树脂;对环氧树脂体系进行改进,如使用高耐热固化剂、加入无机纳米材料等。

图2 增韧剂改性固化物冲击强度与增韧剂添加量的关系[15]Fig.2 Relationship between impact strength of the modified condensate and additive amount of toughening agent[15]

稠环(按结构可分为萘系、蒽系、芘系)、酰亚胺、联苯等都有耐热的刚性基团,将这些结构引入环氧树脂中,能有效减弱链段的运动,增大树脂的刚性,进而提高环氧树脂的耐热性,玻璃化转变温度、热变形温度均有一定的提高[16]。Ren等以5-氨基-1-萘酚和均苯四甲酸二酐2种原料合成了1种含萘/酰亚胺的环氧树脂,将萘基和亚氨基引入分子骨架之中,得到的环氧树脂经固化后具有较高的玻璃化转变温度(达到228.1 ℃),比商用耐热环氧树脂高出26.9 ℃[17]。Wei等合成了含有联苯结构的改性环氧树脂,玻璃化转变温度和热分解温度都获得了提高[18]。林新冠等在树脂中引入了有机硅树脂,采用有机硅树脂进行改性,研究结果表明:有机硅活性基团能与树脂羟基反应;因引入的Si—O键能较高,在有机硅树脂添加量为10%时,失重80%时的温度为481.2 ℃[19]。

选择含有多芳香结构和酰亚胺结构这些具有高耐热性的固化剂,能提高固化物的耐热性。Ren等以萘和双环戊二烯(DCPD)制备了新型酚醛树脂固化剂,得到的树脂固化物的玻璃化转变温度比常规固化剂DDS固化的环氧树脂高出约20 ℃,通过热失重分析得到的10%失重温度也高于正常环氧树脂[20]。张丽影等合成了含芴基和酯键结构的芴二胺固化剂(PEFDA),并与4,4′-二氨基二苯醚(DDE)共同固化环氧树脂,研究结果表明:随着固化剂PEFDA含量的增加和DDE含量的下降,耐热性高的芴基增加,不耐热的醚键减少,树脂固化物的耐热性能提高[21]。

2.3 高导热环氧树脂

当前高压电工装备正朝着高性能与小型化的方向发展,随之带来的问题是产生的热量难以有效消散,这样可能会导致产品的绝缘性能下降和使用寿命减短。环氧树脂作为应用广泛的绝缘材料,其热导率比较低(0.17~0.21 W/(m·K)),如何开发出高导热环氧树脂是当前研究的热点问题。环氧树脂属于固体高分子材料,内部分子链饱和且无规则缠绕,热传导主要通过内部结构的振动(声子)来实现[22]。

目前提高环氧树脂导热性的主要方式是引入高导热填料。填料加入到环氧树脂基体中,随着加入量的增加,导热性变化不同:加入量较低时,填料分散于基体中,互相之间没有接触,导热通路没有形成,基体的热导率很大程度取决于自身;加入量达到一定程度时,填料出现接触,导热通道逐渐形成;超过临界值后,导热网络形成,环氧树脂的导热性大幅提高[23]。

文献[24]综述了不同填料(如金属粒子、氧化物、氮化物、无机碳材料、复合材料)掺杂环氧树脂,制成高导热环氧树脂的研究进展。除了导热填料自身热导率对环氧树脂产生影响之外,填料的含量、尺寸、表面处理、复合颗粒等其他因素也会对环氧树脂热导率产生影响。

常见的无机高导热填料有Al2O3(热导率为38~42 W/(m·K))和氮化硼BN(热导率为185~300 W/(m·K)),对于它们的研究比较成熟。施萍等探究了Al2O3对环氧树脂材料导热性的影响,研究结果表明:材料的导热性随填料量的增加而增加;此外,导热性会因粒径、形状的不同而有差异,通过复配的形式,加入质量比为3∶7的椭球形 Al2O3(粒径为20~30 μm)和球形Al2O3(粒径为35~45 μm)时,可实现较高的热导率(达到1.15 W/(m·K))[22]。Bian等添加22.5%改性微米BN和7.5%改性纳米Al2O3,使环氧树脂复合材料的热导率提高到1.182 W/(m·K)[25]。

高导热填料与环氧基体是2种不同特性的材料,不同材料的添加往往会在填料与基体、填料与填料间形成界面。可通过处理填料表面的方式,减小界面热阻对散热的影响。Ren等提出在Al2O3填料表面镀银来搭建银桥,促进环氧树脂和Al2O3界面热流的传送,从而降低了界面热阻,使复合材料的热导率达到未处理Al2O3/环氧树脂复合材料的1.43倍[26]。汪蔚等采用十八烷基三甲基溴化铵(OTAB)对BN进行表面改性,提高BN/环氧树脂的界面相容性,研究结果表明:当填料量在30%时,复合材料的热导率达到1.03 W/(m·K),是未改性材料热导率的2.15倍[27],如图3所示。

图3 BN填充量对BN/环氧树脂复合材料热导率的影响[27]Fig.3 Effects of BN filling on thermal conductivity of BN/epoxy composites[27]

2.4 环氧树脂耐电性能调控

环氧树脂可以通过改进绝缘材料的配方体系来调控材料的耐电性能。纳米填料会在环氧树脂中引入陷阱,并且随着填充量的不同,陷阱能级和密度发生变化,使击穿强度和闪络电压发生变化。文献[28-29]制备微、纳米Al2O3含量不同的环氧树脂复合材料,通过交流击穿实验得出结论:当纳米Al2O3颗粒含量达到5%时,击穿强度提高了23%。张磊等首先利用S186脂环族环氧树脂共混改性环氧树脂,并加入纳米SiO2得到复合材料,研究发现:直流闪络电压随S186的增加而提高,随纳米SiO2填料的增加先提高后下降;在共混改性基础上再进行纳米材料改性,使闪络电压得到进一步的提升[30]。

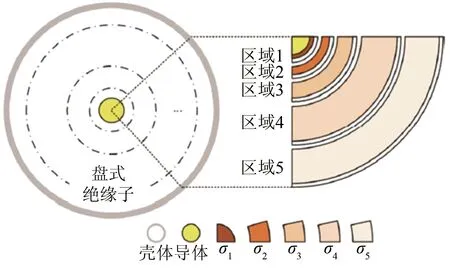

采用功能梯度材料也可有效地调控环氧树脂的耐电特性。叠层法是高电压绝缘领域应用最为广泛的制备方法,其通过将不同介电特性的材料层叠、拼接,形成介电特性逐层非均匀分布的绝缘构件。但叠层式绝缘子有层数较少、层与层之间介电特性跳变明显等缺点[31]。离心法是另一种经典的制备方法。离心方法是利用离心力作用于液体基质和颗粒填料的混合物,使填料以不同的速度运动。离心过程中,通过控制基体黏度、离心力及其持续时间可以获得梯度分布特性。张冠军等利用熔融堆积成形3D打印技术制备出双材料打印模型,显示了3D打印技术在功能梯度材料中的潜力[32]。天津大学提出了制备表面功能梯度材料的设计思路,通过在绝缘子表面制备具有连续介电常数梯度分布的沉积层(如图4所示,σ1—σ5为不同区域的电导率),使三结合点电场强度下降到原来的0.336倍,直流闪络电压提升了约30%[33]。

图4 表面功能梯度绝缘子电导率分布[33]Fig.4 Conductivity distribution of surface functional gradient insulator[33]

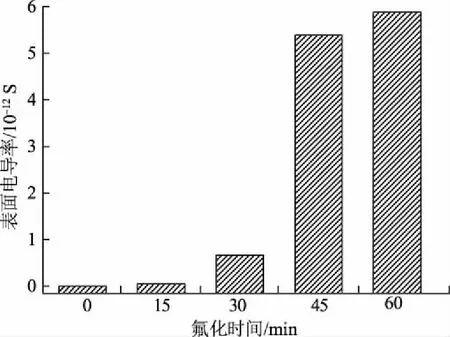

表面处理技术能有效提高环氧树脂的表面闪络特性,是调控耐电性能的有效手段。天津大学通过将环氧树脂试样放入氟气和氮气的密闭室内,在试样表面形成氟化层,使表面电导率增加(如图5所示),抑制了表面电荷的积聚,提高电荷的消散速率,提升直流沿面闪络电压[31]。Shao等利用等离子体处理方法在环氧树脂表面沉积SiOx,处理3 min后的试样表面电导率可提升2个数量级,沉积SiOx使树脂表面陷阱能级变浅,对电荷的消散有促进作用[34]。

图5 不同氟化时间后的环氧树脂表面电导率[31]Fig.5 Surface conductivity of epoxy resin after different fluorination time[31]

3 高压电工装备用环氧树脂材料选型

3.1 浇注类环氧树脂

浇注类环氧树脂如盆式绝缘子在气体绝缘开关设备(GIS)中具有关键作用,可用来支撑固定高压导体和绝缘,这要求环氧树脂具有较高的电气绝缘性能、力学性能和耐SF6分解气体腐蚀性能。环氧树脂一般选用双酚A环氧树脂,再加入脂环族环氧树脂,可提高环氧树脂的耐热性能和电气性能。固化剂一般选择一种或多种酸酐类固化剂,如PA、Me-THPA等。混合固化剂能提高固化反应的活性,使固化物的耐热性能提高。为降低固化反应温度,可加入DMP-30等促进剂。绝缘子受到SF6分解的HF腐蚀作用,一般选择经表面处理过的Al2O3作为填料。同时Al2O3的加入使盆式绝缘子的耐电性能有了进一步的提升。常见的固化工艺有单段固化和双段固化,文献[35]采用了三段固化工艺,固化工艺为105 ℃/10 h+150℃/15 h+155 ℃/5 h,可以使固化物具有较高的玻璃化转变温度,提高了电气强度和力学性能,综合性能优异。

环氧树脂灌封胶一般用来封装传感器、互感器等电子器件。采用环氧树脂制备的灌封胶能强化电子器件的整体性,提高对外来冲击、震动的抵抗力,保持电子器件的绝缘性能,有利于电子器件的小型化、轻量化,避免电子元件和线路的直接暴露,可以大幅改善电子器件的防水[36]。灌封胶遇到的主要问题是脆性大、易开裂,所以开发耐热性好、强度高的环氧灌封胶是研究重点。目前高温固化型双组分环氧树脂灌封胶因其具有优良的特性而得到广泛应用。在环氧树脂中引入刚性基团或采用高温固化体系可制备耐高温灌封胶,采用化学改性的方式增强灌封胶的韧性。文献[37]提出了制备高性能环氧灌封胶的配方工艺。环氧树脂选用E-51和DER-331两种双酚A环氧树脂混合,固化剂选用甲基六氢苯酐,加入稀释剂乙二醇二缩水甘油醚来降低其黏度,并加入促进剂、填料等助剂,在灌封模具中120 ℃下固化3 h,得到了性能优良的灌封胶。

3.2 浸渍类环氧树脂

浸渍树脂通常用来制造无气隙绝缘结构,连接绝缘结构各部件形成一个绝缘整体。真空压力浸渍(vacuum pressure impregnation,VPI)是一种常用的浸渍处理技术,将浸渍树脂渗入到电机绝缘结构中充分填充,满足电机的绝缘要求。因采用了VPI工艺,要求浸渍树脂的黏度低以保证其渗透性[38],需在配备环氧树脂时加入稀释剂。对绕组进行浸渍时,要有适宜的固化特性,要求固化时间短、固化温度低,以减少对绝缘性能的损害;所以选用合适的促进剂来降低固化温度,提升反应速率。除此之外,对浸渍树脂的耐热性和绝缘性能都有一定的要求,以保证电机电器的使用寿命及可靠性。

浸渍环氧树脂由环氧树脂、固化剂、促进剂、稀释剂和其他一些改性剂组成。环氧树脂基体选用液态双酚A环氧树脂,或加入低黏度的双酚F环氧树脂。固化剂选用酸酐类固化剂(如甲基六氢苯酐)、耐热性酸酐(如桐马酸酐)或经过耐热改性的酸酐固化剂。为实现储存稳定性,选用潜伏型促进剂(如乙酰丙酮盐)。

4 讨论与展望

本文综述了高压电工装备用环氧树脂材料改性的研究进展。高压电工装备的快速发展对环氧树脂材料电、热、机械性能都提出了更高的要求。环氧树脂配方体系主要包括有基体、固化剂、促进剂、稀释剂等,都会对固化产物的性能产生重要影响。对环氧树脂的材料改性着眼于对其配方体系的优化:用扩链剂、封端剂进行增韧改性;改进环氧树脂本体和固化体系实现高耐热性;引入无机填料提高其导热性;采用纳米材料、功能梯度材料、表面处理技术进行耐电性能调控。

今后高压电工装备用环氧树脂材料改性研究重点是:①对现有环氧树脂配方体系进行优化,通过改变配方、固化工艺来提高固化产物的性能;②进一步探究环氧树脂改性机制,开发新型改性环氧树脂的方法;③联合不同的改性方法,全面提高环氧树脂的性能;④将环氧树脂性能与工程应用联系起来,通过实际需求更好地指导环氧树脂的改性。