一次机五段后冷却器高压管箱隔膜密封结构设计

陈孙艺,李志海,钟经山

(1. 茂名重力石化装备股份公司,广东 茂名 525024; 2. 广东石油化工学院 广东省石化装备故障诊断重点实验室,广东 茂名 525000; 3. 广东石油化工学院 广东省石油化工装备工程技术研究中心,广东 茂名 525000; 4. 中海壳牌石油化工有限公司,广东 惠州 516086)

文献【1】报道了某超高压聚乙烯装置一次机五段后冷却器E-6645管箱分程隔板在开车后2年多时间发生4次断裂失效的分析及处理措施,指出失效的根本原因是介质的脉冲作用引起隔板疲劳失效,同时下游的紧急放空与气体介质中携带的液体进一步使隔板受到冲击,2种因素共同导致了最终的断裂失效。据报道,该冷却器是型号为DEU的4管程U形管束结构,主要设计参数见表1。原始设计隔板两侧的压差为0.07 MPa,为了保证密封效果和抵御往复式压缩机的脉冲作用,管箱与其端部人孔盖板之间的密封垫片采用焊接结构。本文将对这种有别于传统密封形式而综合了隔膜密封和焊接密封两方面优点的设计结构进行分析。

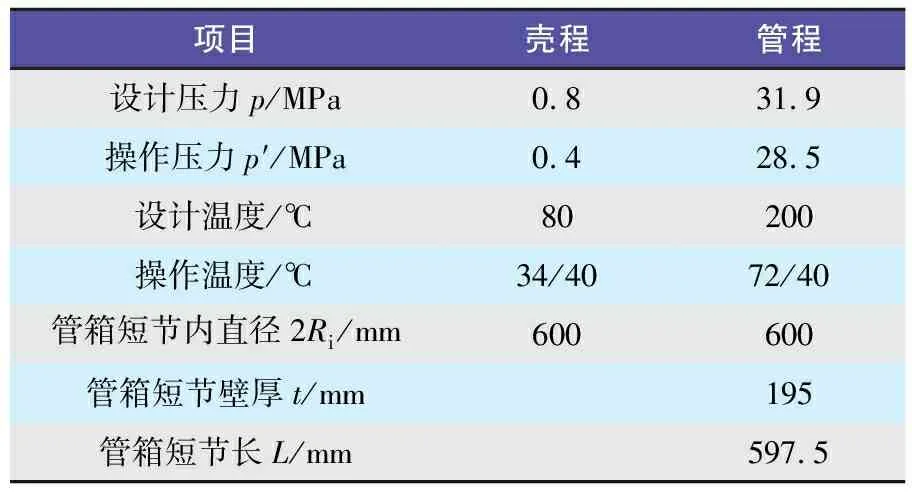

表1 高压换热器设计参数

1 垫片结构功能分析

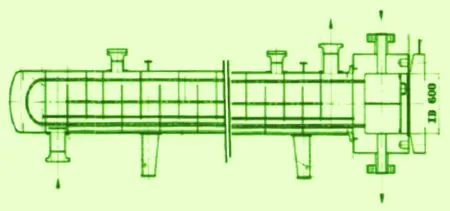

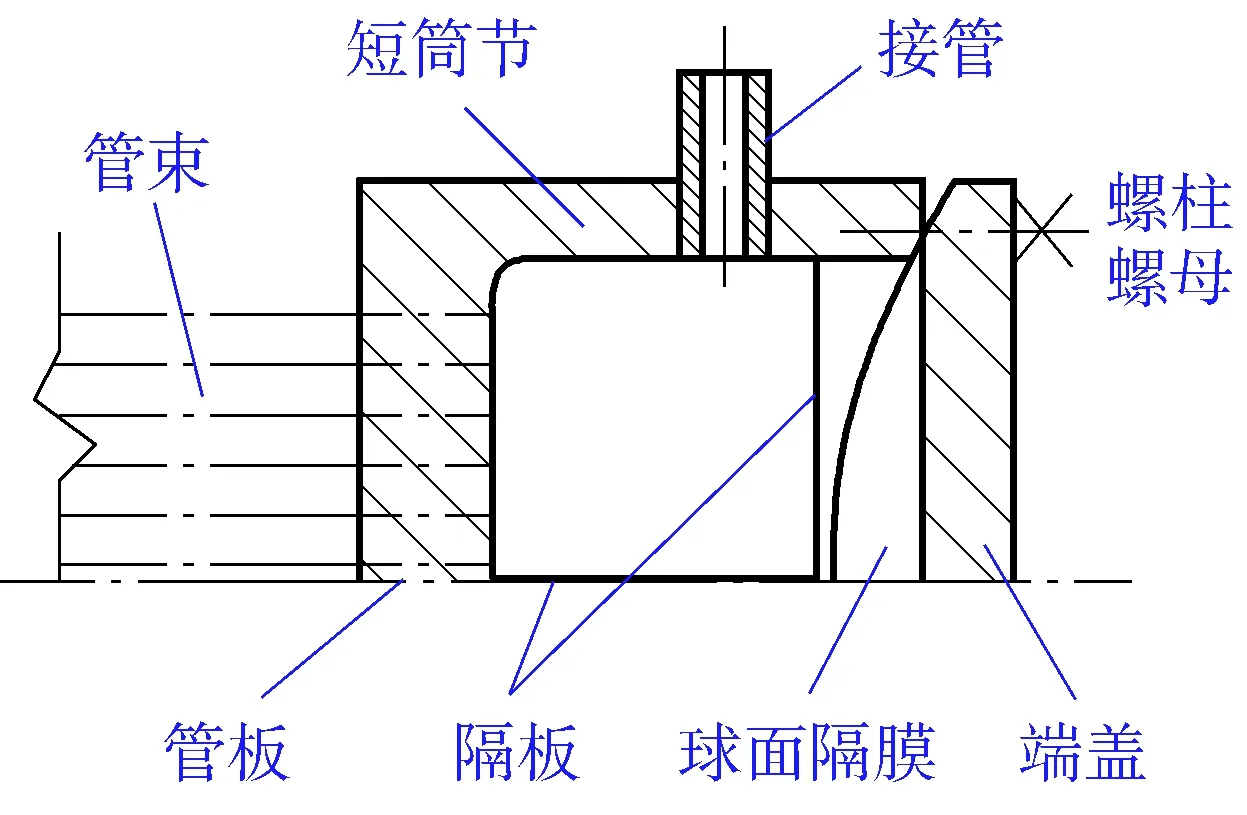

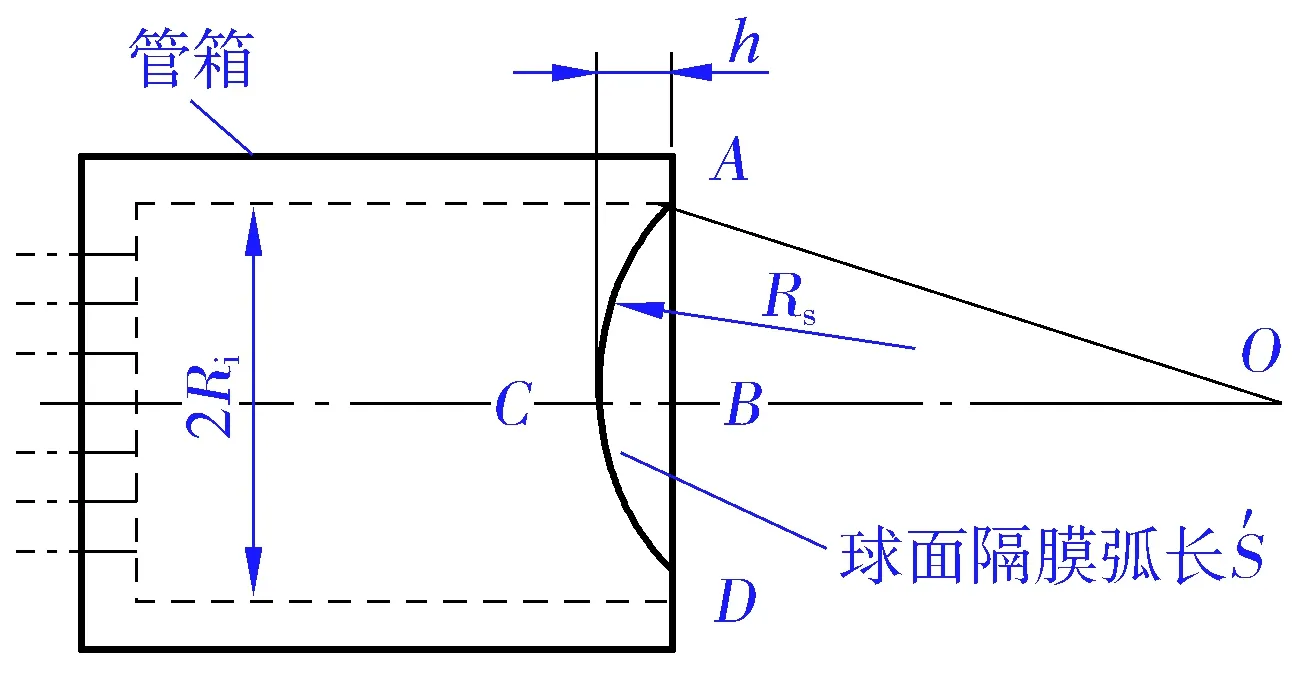

由文献【1】可知,该冷却器管束、管板和管箱是一体化结构,如图1所示。其管箱直径不大,属于GB/T 151—2014《热交换器》中图6-7的D型特殊高压管箱,端部设计成无法兰的敞开结构,以便兼做人孔使用;厚壁圆筒端部的螺纹孔用于栽丝紧固端盖;圆筒端部和端盖之间的隔膜密封垫是在传统环形密封垫的基础上增设中间隔膜组合而成的。

图1 高压冷却器管束

该密封最重要的结构是针对脉冲作用所设计的球面拱形隔膜,其可以随着脉动负荷在拱形与平板形之间弹性变化。依靠高温、高外压下球面隔膜的弹性变形行为来保持结构的协调性,也就是利用球面隔膜变为平面隔膜提供的径向变形来补偿管箱端口的径向端口位移,以达到密封效果;同时还可随着压力、温度的波动在球形与平面两种结构形式之间弹性变化,从球形变成平面时其外直径增大,从平面恢复球形时其外直径缩小,以此来维持隔膜周边密封功能的结构不受负荷变化的过度影响。这是本质上有别于传统结构的第一个特点,见图2。

图2 高压管箱

其次,隔膜能提高密封可靠性。通过把管箱内的介质和端盖隔离开,使得隔膜只有内侧存在高压介质渗入的可能性。另一侧是与端盖接触的外侧。由于内压作用下端盖发生向外拱出的变形,隔膜垫片的外侧与内侧相比,本来属于较难密封的一侧,但现在隔膜断绝了外侧与介质的接触,根本上避免了外侧的泄漏。

第三,对于复杂工况,隔膜周边与管箱端部采用了上述密封焊,确保密封安全可靠。3个结构功能特点组合在一起,较好地解决高温、高压、动态工况大开孔的密封问题。

2 主要功能结构的设计

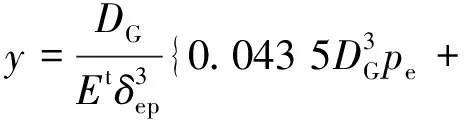

根据上述功能分析,为了实现管箱端口径向变形位移等效为球面隔膜可以量化补偿这一主要功能,需要对高压作用下管箱端口径向位移进行求解。

2.1 径向位移的近似解析解

对于承受均匀内压p的薄壁长圆筒,当端面为简支时其中面径向位移为【2】

(1)

图3 球面隔膜补偿量计算模型

式中特殊函数值f4(ξ)可根据因次为[长度]-1的常数λ及无因次坐标ξ这2个数值查文献【2】中的表20-1而得。其中

(2)

ξ=λL

(3)

式中:R——圆筒中面半径,mm;

E——圆筒材料弹性模量,MPa;

μ——圆筒材料泊松比,其它变量的含义见表1。

对于本案例的管箱短节厚壁筒体,应用上述计算式时会存在误差,再忽略管箱上进、出口开孔削弱及接管载荷对内压下管箱筒体位移的影响,计算结果将是近似的。这里,与管板锻成一体或与管板相焊的筒节一端相当于固定端,管箱的另一端(即开口端)与端盖通过螺栓连接,相当于简支端,管箱材料SA350 LF2的泊松比μ=0.3,把表1的参数代入式(2)和式(3),得

ξ=0.004 617×597.5≈2.75

查得f1(ξ)=-0.028 5,f4(ξ)=-0.034。

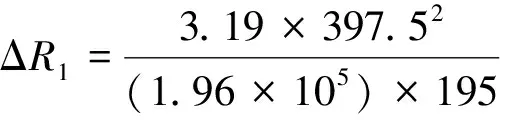

管箱碳锰钢材料的弹性模量E=1.96×105MPa,则密封焊封处径向位移约为

[(1-(0.034)]≈0.136 mm

2.2 径向位移的标准简化解

JB 4732—1995(2005年确认)标准【3】在其A.1.1 条中指出,该附录的计算公式适用于需要进行应力分析但是不需要进行疲劳分析的压力容器及其部件;当用于壳体厚度t与壳体中面半径R之比为0.02≤t/R≤0.10的范围时,其结果在工程上是足够精度的;当t/R>0.10时,可参考应用,其结果一般偏保守。表1中的案例结构属于这两种情况中的后者。根据该标准A.2.1.2条提出的圆筒体在内压作用下径向薄膜位移的计算式[见式(4)]比较可知,式(4)虽然可看成是式(1)的简化,但是有关常数经过标准委员会专家组的讨论审定,更具有针对性和合理性。本案例的结构尺寸符合式(4)的应用条件,把有关数据代入式(4),计算得到高压作用下管箱筒体径向薄膜位移为:

(4)

≈0.131 9×0.85≈0.112 mm

与式(1)相比,标准的计算结果约减小17.6%。

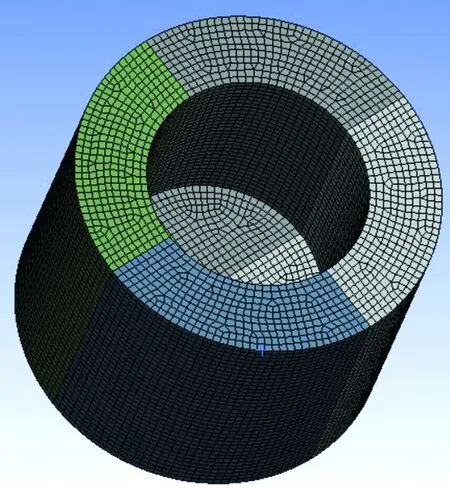

2.3 径向位移的有限元方法解

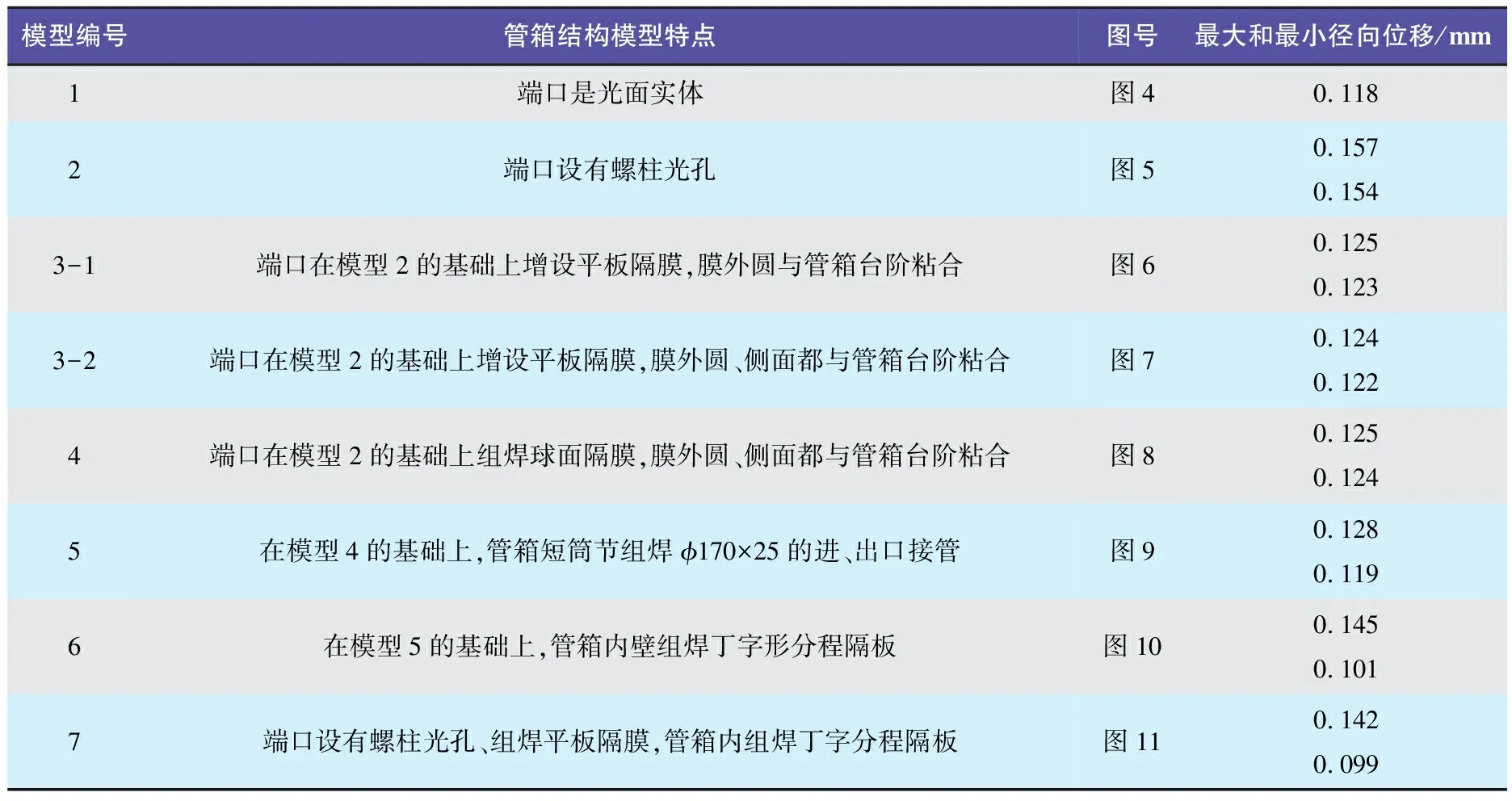

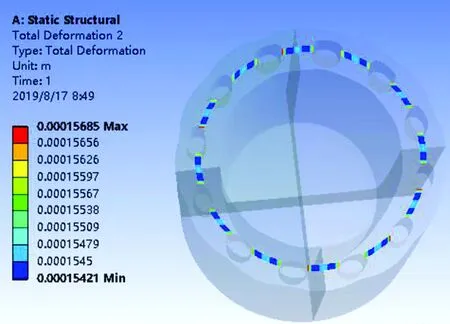

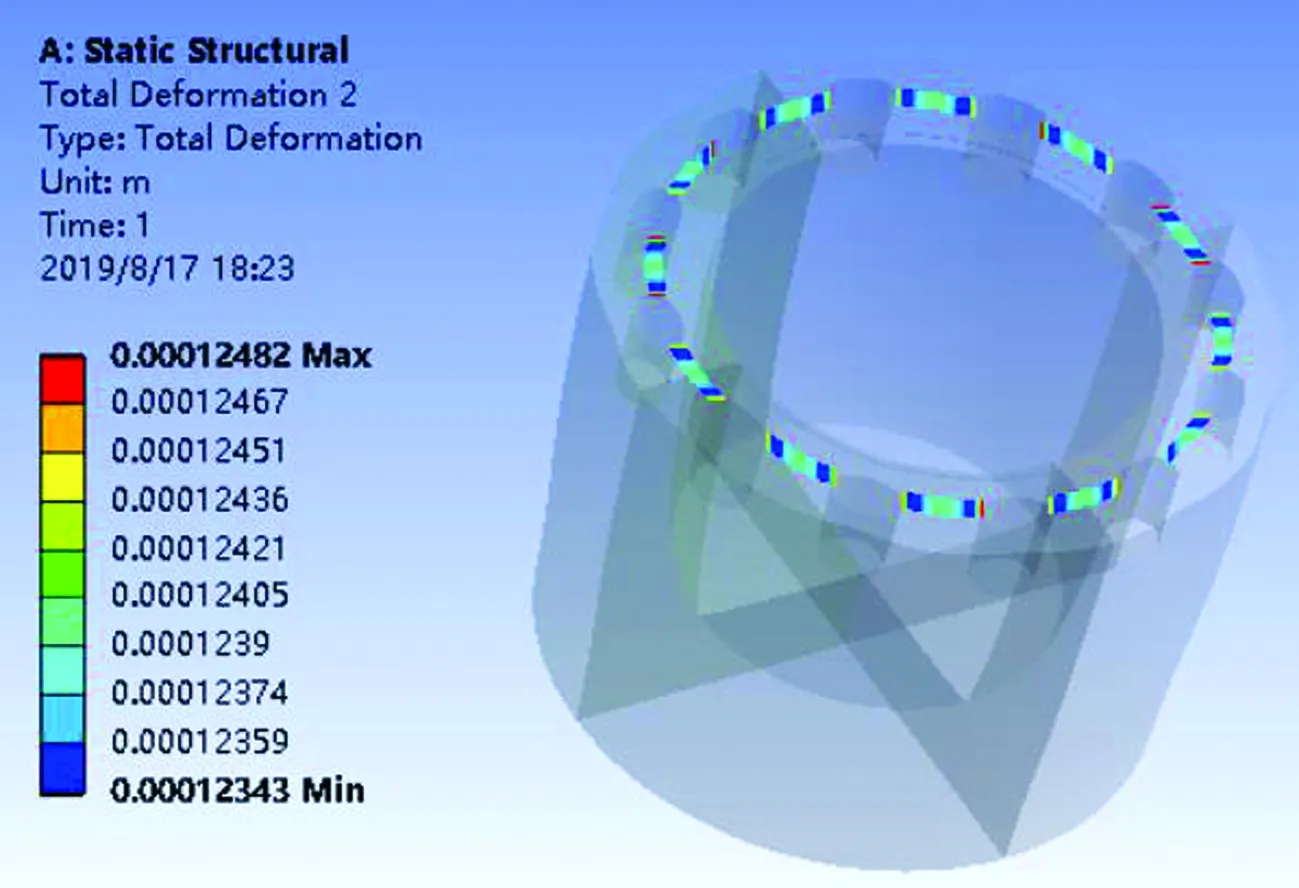

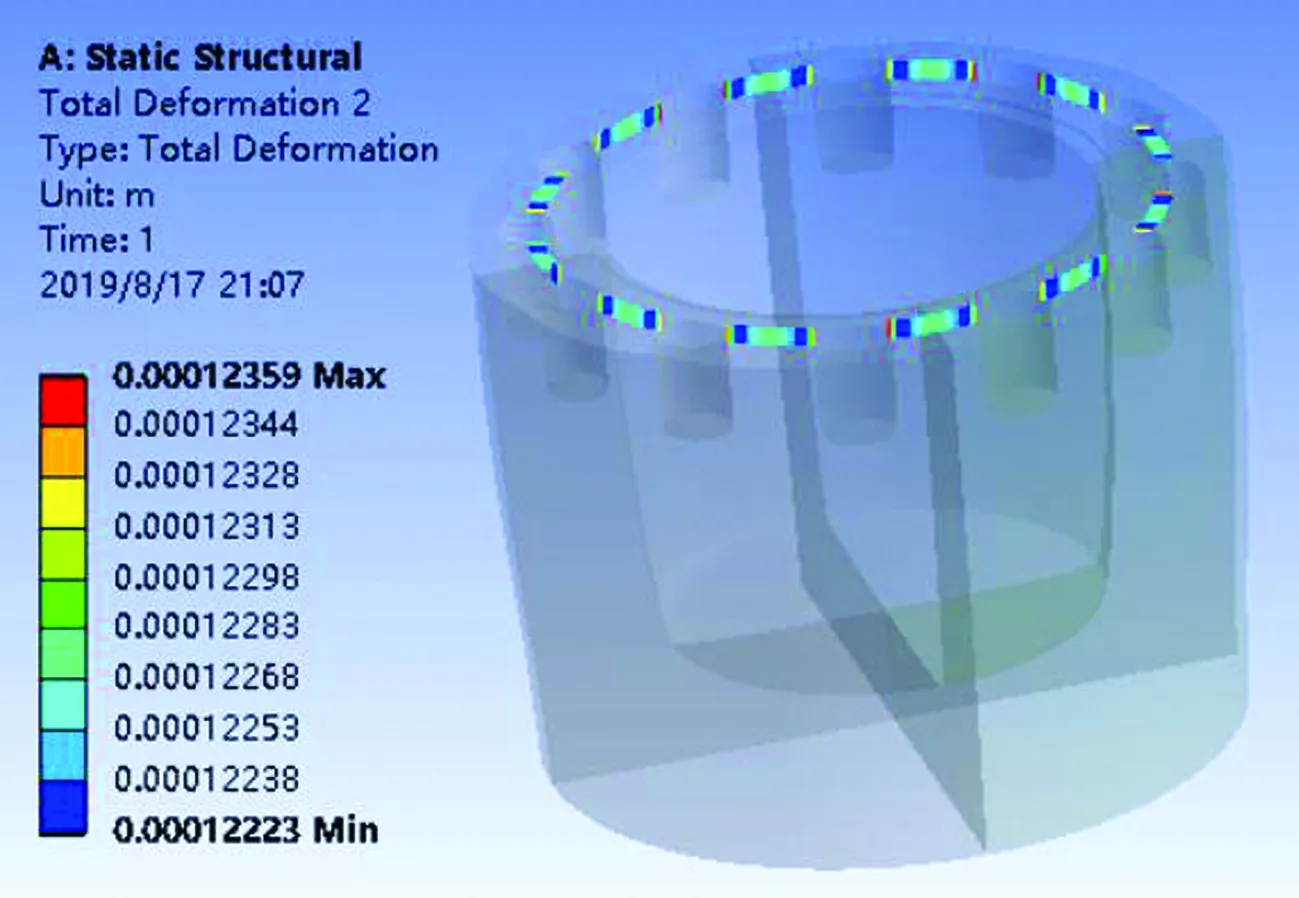

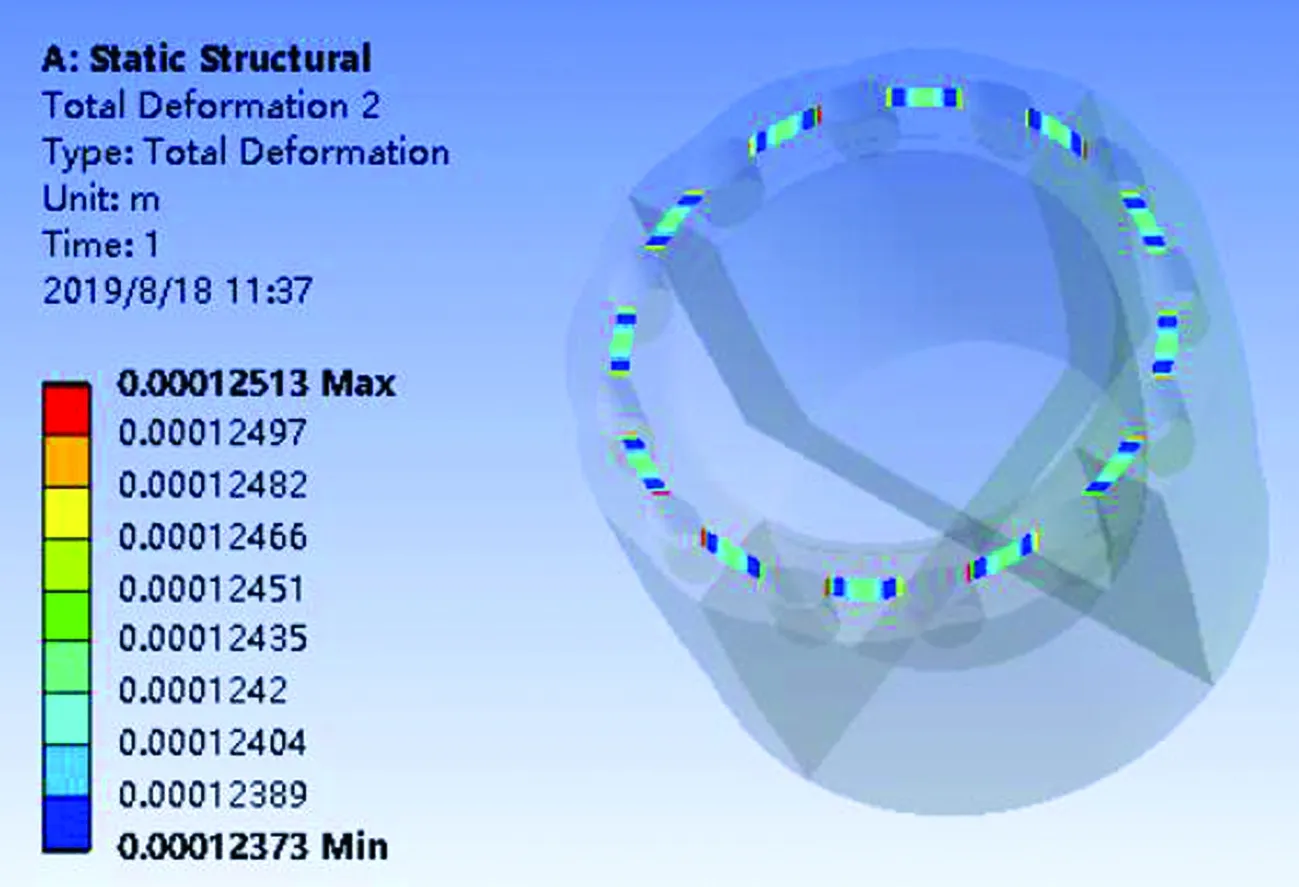

上述解析解未考虑短节边缘载荷的作用和密封连接件的制约作用,与实际有差距。而高压作用下管箱端口径向位移有限元分析可以详细反映结构细节因素的影响,为此按表1及有关数据建立表2所示的8个模型进行计算。模型采用六面体单元,材料性能取值同前文。在管箱内表面施加设计内压,但是隔膜、隔板、接管内壁上都不施加内压。管箱圆筒短节中面处直径为φ795 mm。提取该处径向位移与解析解比较分析。各种模型示意见图4~图11。

表2 有限元分析模型及端口中面处径向位移

2.4 径向位移的差异及结构功能分析

式(4)与简化的模型1相比,计算结果约减小5.1%。

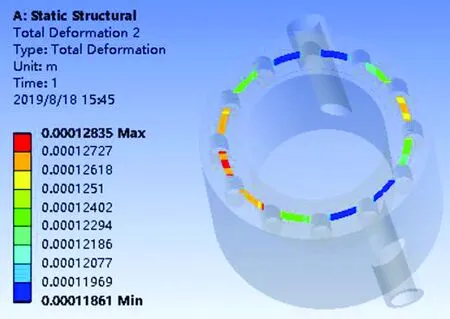

由图5和图6可知,管箱端口螺柱孔对模型的削弱作用明显,径向位移结果与没削弱前相比,提高约31.4%。

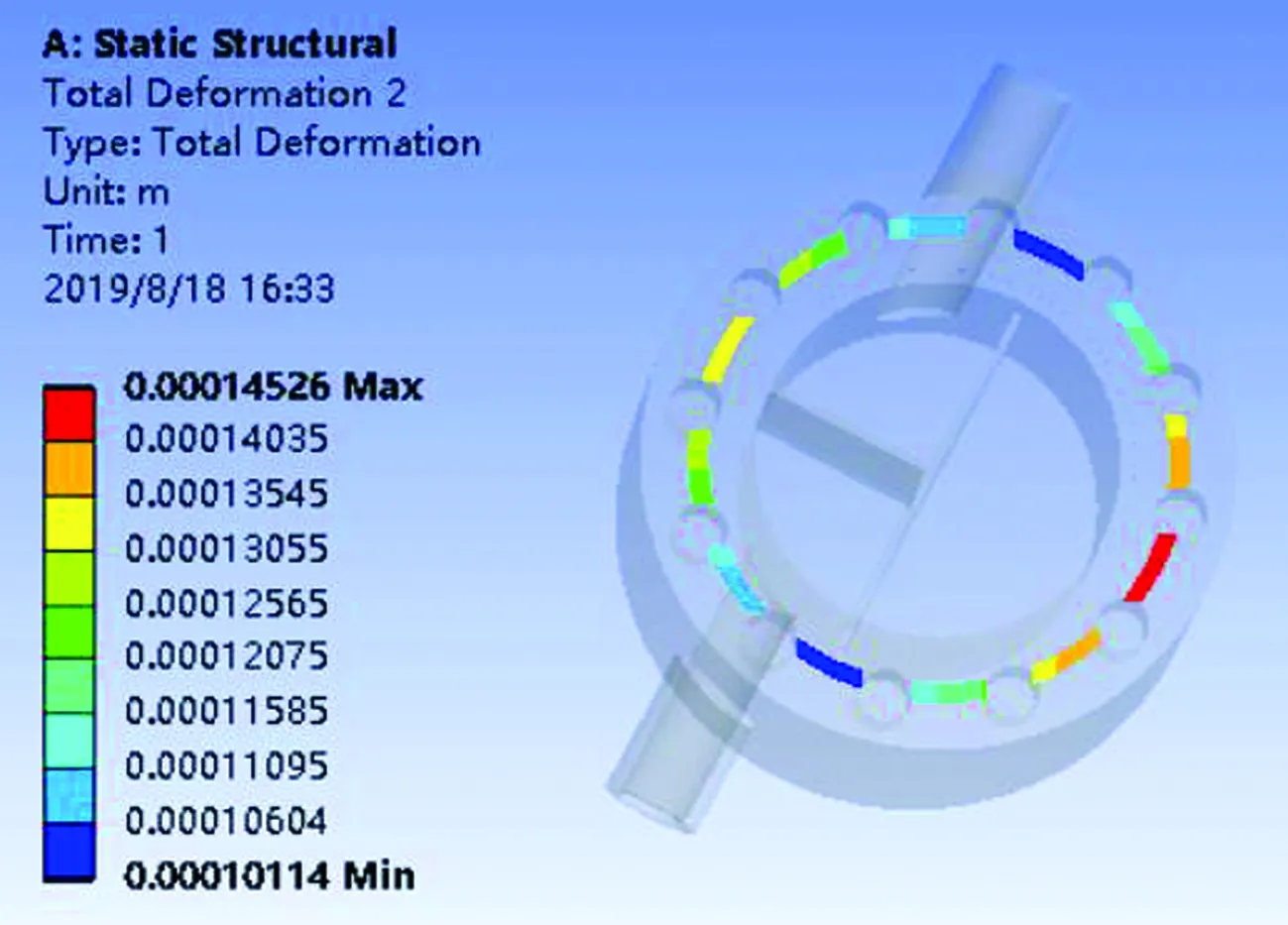

由图7、图8和图9可知,带球面隔膜的模型确实比带平面隔膜的模型有略高的径向位移,说明球面的弹性潜在径向补偿作用。由此可以推断,如果模型在隔膜外加设端盖,且把内压施加到隔膜上,球面隔膜对径向位移的贡献将会再大一些。

将图7、图8和图9的结果与图6的结果对比发现,隔膜对圆筒短节端口表现出一定的加强作用,弥补了端口螺柱孔对模型的削弱,模型平均的径向位移减少了约20.2%。

图4 端口是光面实体的网格模型

图5 端口带螺柱孔的模型结果

图6 端口带螺柱孔和平板隔膜的模型一结果

图7 端口带螺柱孔和平板隔膜的模型二结果

图8 端口带螺柱孔和球面隔膜的模型结果

图9 端口带螺柱孔、球面隔膜和接管的模型结果

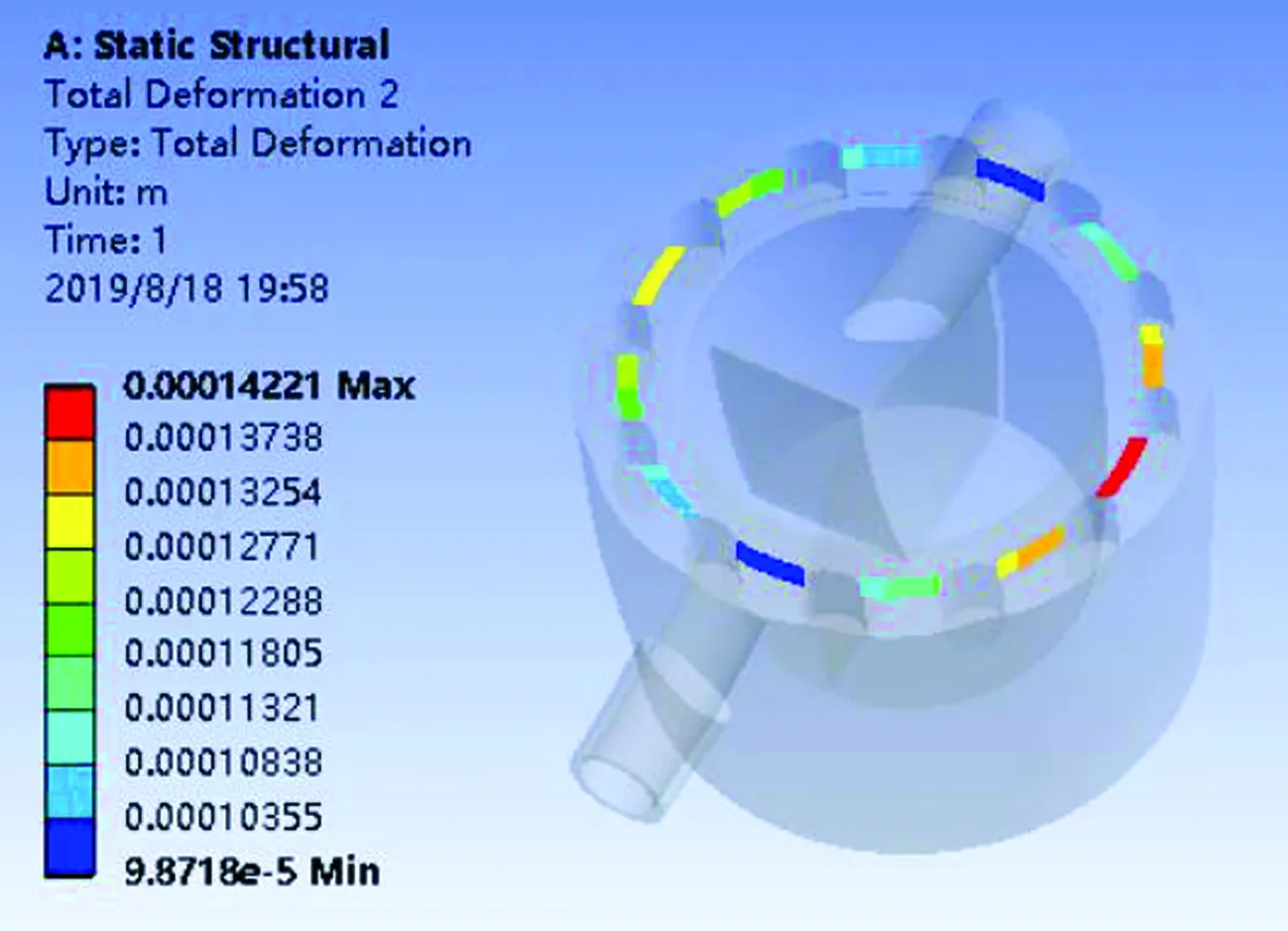

由图10和图11可知,图10和图11是相对较为接近实物的模型。管箱流体介质进、出口接管和内部10 mm厚的分程隔板对圆筒短节的加强作用较大,弥补了端口螺柱孔对模型的削弱,而式(4)只考虑薄膜解,未考虑边界力的影响,因此其结果接近但略低于这两个模型平均的径向位移结果,差异约为9.1%。

对图10和图11进行分析发现:平板隔膜和球面隔膜都已具有密封功能,但是端口的径向位移沿周向分布都不均匀;平板隔膜从最大的0.142 mm到最小的0.099 mm,算术平均值为0.120 5 mm,最大与最小值相差达43.4%;球面隔膜的从最大的0.145 mm到最小的0.101 mm,算术平均值为0.123 mm,最大与最小值相差达43.6%。式(4)的结果接近但略低于球面隔膜模型平均的径向位移结果0.123 mm,差异约为8.9%,这确实是一个保守的结果。据文献【1】所述,加厚分程隔板为20 mm后,对圆筒短节的加强作用更大,周向不均匀性也更大,平均径向位移更加接近式(4)的结果,因此判断式(4)尚可以用于类似本案例的工程计算。相对而言,也是带球面隔膜的模型比带平板隔膜的模型有略高2.1%的径向位移,进一步说明球面的结构弹性潜在更强的径向补偿作用。

图10 端口带螺柱孔、球面隔膜、接管和

图11 端口带螺柱孔、平板隔膜、接管和

2.5 球面隔膜的第4个结构功能的讨论

据此可以推断,运行中无法完全释放的球面结构弹性将在隔膜和端盖之间形成间隙,该间隙能够把原来作用在端盖中间的内压所产生的整体大弯矩,通过转移到靠近端盖周边的作用力而转化为局部小弯矩,使端盖及其主螺柱的弯矩有所降低,可改善密封紧固件的受力状况,是较为优化的结构。

3 垫片尺寸及管箱相关结构设计

3.1 球面隔膜拱高的确定

在工程应用中,由于结构形状的影响,球面隔膜的球面半径、开口直径和球面弧长都不便于精确测量,相对而言,球面隔膜凹面的拱高是较为合适的检测尺寸,这是满足密封系统弹性变形协调要求的关键所在。

3.1.1 仅有高压作用下的拱高

图3球面隔膜的基本结构尺寸包括开口半径Ri、膜拱高度h和球面半径Rs等,文献【4】只从结构几何关系建立方程,推导了这些参数的关系式:

h<72.937ΔR

(5)

把式(4)的ΔR1=0.112 mm代入式(5)计算可得h1<8.2 mm。

3.1.2 设计确定的设计高温与高压组合作用对拱高的影响

式中,D是球面隔膜密封垫的外圆直径,见图12。设计高温、高压下,两者的补偿量差值则是高温、高压共同作用下需要通过球形面几何结构提供的补偿量:

ΔR=ΔR1-ΔR2

(7)

=0.112-0.019=0.093 mm

代入式(5)计算可得设计温度下的球膜拱高度为:

hs=72.937ΔR

(8)

=72.937×0.093≈6.78 mm

3.1.3 设计确定的操作温度与高压组合对拱高的影响

如果按操作温度计算,由于球面隔膜接触的是从第2流程出来、将进入第3流程的介质温度,取其略高于管程进、出口操作温度的平均值即56 ℃;管箱端口温度在此基础上还应考虑到来自本体结构的传热作用,温度更高一点,但是较管程进口操作温度72 ℃低一些,取两者的平均值64 ℃,则:

把式(4)转换为操作压力下的径向位移,同理得:

上式中的第一项即ΔR1是中径处的位移差,ΔR3是图12所示隔膜结构外径处的位移差,两者径向位置略有差异。

图12 球面隔膜垫结构

忽略由此引起的偏差,则有:

hc=72.937ΔR

(11)

=72.937×0.067

≈4.89 mm

3.1.4 在线实测温度与高压组合对拱高的影响

2019年某天现场随机检测管箱进口实际压力为26.4 MPa, 出口没有压力检测仪表, 考虑4个管程折流的压力损失,取管箱平均内压为26.4 MPa; 进、 出口实际温度分别为68.5和36.6 ℃。取球面隔膜温度略高于管程进、 出口操作温度的平均值, 即53 ℃, 管箱端口温度取为60 ℃, 则

把式(4)转换为实测压力p″下的径向位移,同理得

则有

hc=72.937ΔR

(14)

=72.937×0.061

≈4.43 mm

3.1.5 综合分析

设计参数、操作参数、实测参数三者分别作用下,对拱高的需求有差异,呈现从高到低的趋势。密封设计不同于强度设计,这里宜以实际检测工况结果为主。上述分析没有从密封结构系统上进行整体分析,忽略了管箱端盖的加强作用、各零部件之间的位移变形协调作用,以及圆筒短节从内壁到外壁的温度差异,实际的径向位移会小一些。为了便于隔膜周边密封焊接,结构设计如图12所示。球面隔膜的周边是无法完全贴向端盖的,两者之间也就存在间隙。为了避免球面隔膜在趋平过程中过高的径向位移施加给密封连接处一个径向向外的附加作用力,应控制拱高以保持结构系统的平衡。基于以上分析把球膜内拱面高度圆整取值为4 mm。

3.2 隔膜球面半径的确定

根据图3中大直角三角形OAB边长关系可求得球面半径:

(15)

由此计算球面隔膜球面半径

式中Ro不是管箱短节内半径,而是参考图12取隔膜外圆半径。

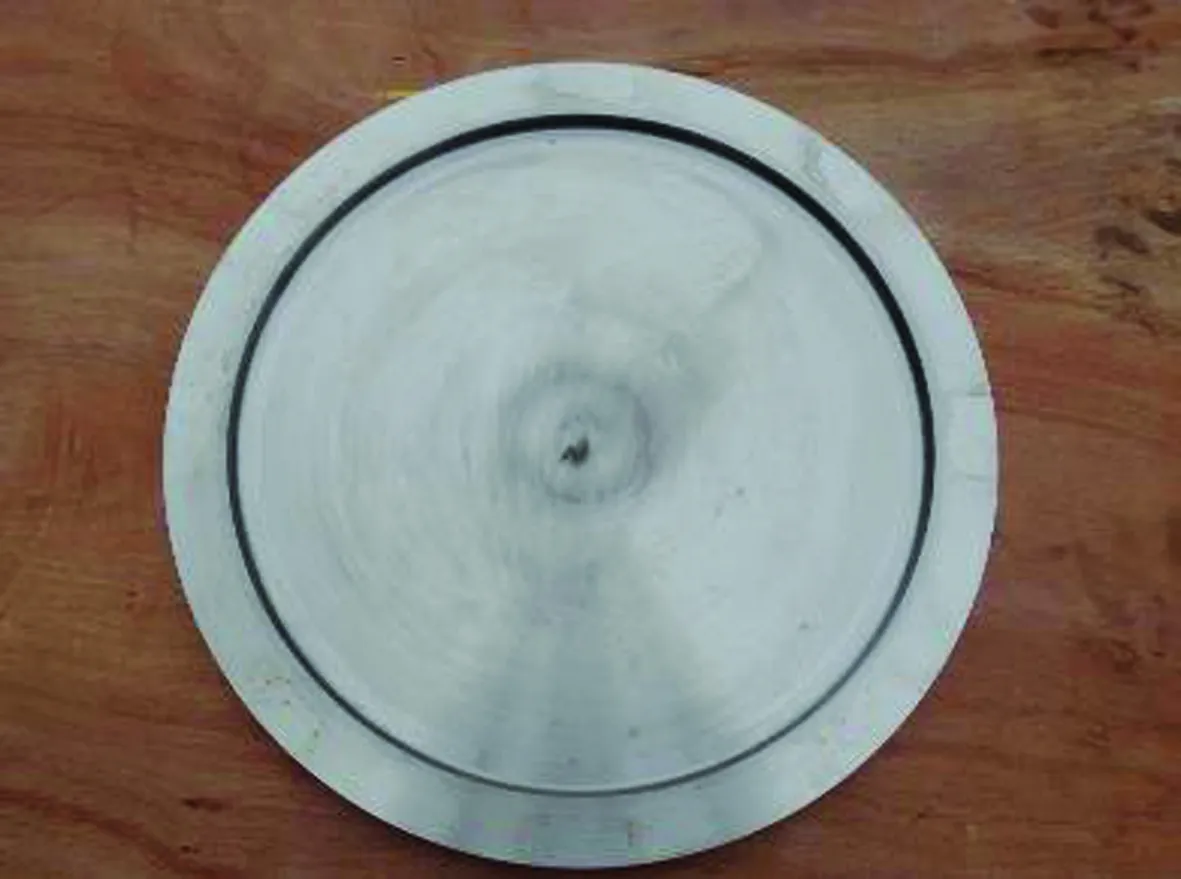

图13是球面隔膜实物。

图13 球面隔膜实物

3.3 球面隔膜的其它相关结构

文献【1】分析认为:机组的振动通过介质传递到管箱内,既然分程隔板周边与管箱内壁的角焊缝因承受疲劳作用而开裂,就应该通过隔板把乙烯介质与隔膜隔离开,以免乙烯对隔膜产生疲劳损伤。同时,这也是减小拱高、增大圆角的合理性。

管箱隔板角焊缝开裂与设计载荷有关,在载荷分析中除静载荷外,还应考虑动载荷的静态等效【5】。

隔板设计时应根据GB/T 151—2014《热交换器》中的7.1.1.3.3条,校核隔板的挠度是否小于许用挠度[Y]=0.8 mm,其挠度计算按该标准的式(7-6):

(16)

另一方面,由于球面隔膜的存在,端盖与管箱隔板之间不能设置传统的压紧密封结构,而应留有球面隔膜与隔板之间的自由空隙,因此这种管箱的短节长度要比传统非隔膜密封管箱的长度要长一些。

图14是应用文中专有技术设计的后冷器在装置中的状况以及管束与管箱一体化不可拆开的结构实物,已正常运行11年。

图14 装置中的后冷器及其管束一体化管箱

4 结论

1) 对于敞口的圆筒短节端部隔膜密封,球面隔膜比平面隔膜潜在更大的径向弹性补偿作用,改善密封紧固件的受力状况,是相对优化的结构。对于反向法兰收口的管箱端口的隔膜密封,本案的结果也具有参考价值。

2) 式(4)的解析解接近但略低于模型有限元分析的平均径向位移结果。从简化的模型到较为接近实物的模型,差异约为5.1%~9.1%。通常情况下式(4)可以用于工程计算。

3) 有限元分析表明:热交换器管箱上组焊的接管和隔板对短节的加强作用明显,有利于短节承受内部高压的部分作用,但是也引起了端口径向位移沿周向分布的显著不均匀性,对端口非焊接密封的不良影响有待进一步分析。