中压锅炉给水泵机械密封失效分析

万 涛,罗伟雄

(海洋石油富岛股份有限公司,海南 东方 572600)

60万t/a甲醇装置(下称“甲醇一期”)于2006年9月正式建成投产,生产工艺采用德国鲁奇(LURGI)公司中压甲醇合成技术,装置规模和技术在建成投产时期均处于国际领先水平,投产至今一直处于良好运行状态,最长连续运行周期达329 d。本着降本增效目的,公司决定对生产装置部分设备的备件实施国产化替代。为慎重及确保生产装置运行稳定,制定了备件国产化替代原则:一是核心重要设备(A类设备)不进行国产化(如压缩机组等);二是单机重要设备(B类设备)不建议国产化(如转化炉鼓风机、引风机透平等);三是对设有备机的非关键设备(C类设备)且备件采购需求大、更换频率较高的(如骨架油封、机械密封等)可实施国产化。辅助锅炉供水设备——中压锅炉给水泵共2台(位号为P-14001A/B),正常情况下为1开1备,因此其机械密封等备件也进入国产化替代清单。但该泵在首次使用国产化机械密封替代产品时就出现了泄漏失效现象,因此本文将就该泵机械密封的泄漏原因进行分析并提出改进建议。

1 设备概况

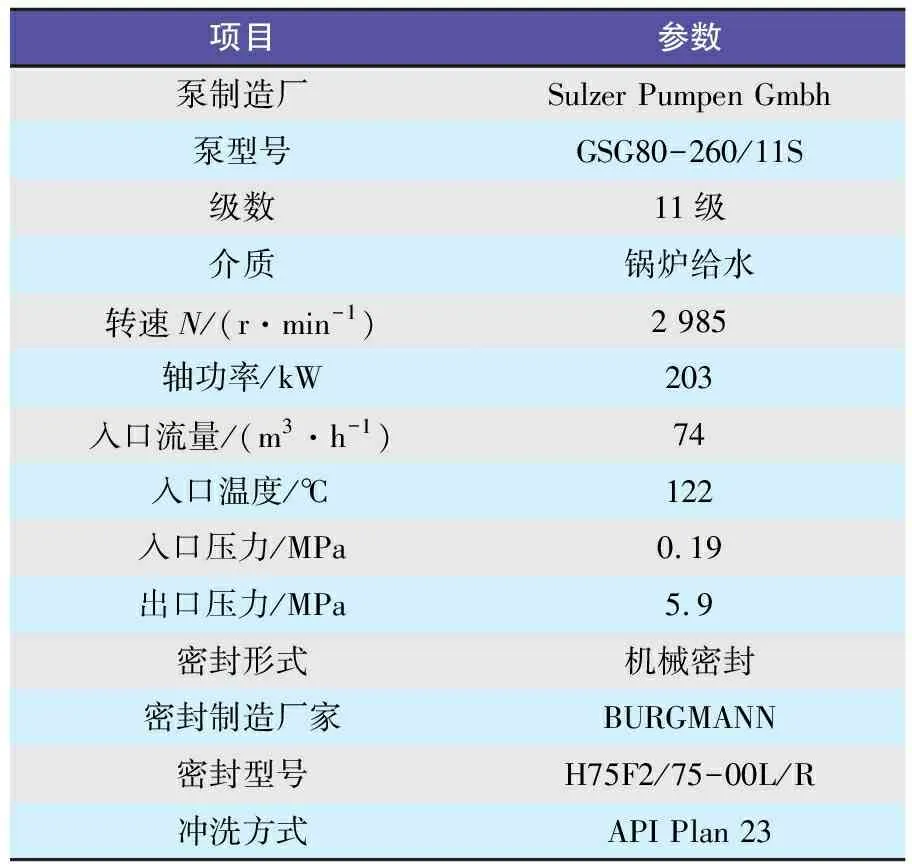

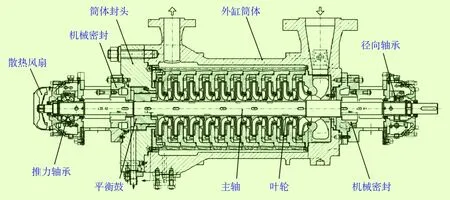

甲醇一期中压锅炉给水泵由Sulzer Pumpen Gmbh公司制造,采用电机驱动,型号为GSG80-260/11S。其外缸为筒袋卧式结构,内缸为径向垂直式剖分结构;筒体采用铸造结构,中心支撑;叶轮共有11级,串联式安装;泵进、出口均在上方,驱动侧上方法兰为介质入口,非驱动侧上方法兰为介质出口(见图1)。转子支撑采用滚动轴承,驱动侧为圆柱滚子轴承,非驱动侧面对面安装一对圆锥滚子轴承定位转子轴向位置。轴承的润滑采用甩油润滑,轴端密封采用机械密封,冲洗方式为API Plan 23。P-14001为辅助锅炉(B-14000)输送压力5.9 MPa、温度122 ℃的锅炉给水,生产4.7 MPa(表)、400 ℃的中压蒸汽供给蒸汽管网。P-14001性能参数见表1。

表1 P-14001主要性能参数

甲醇一期中压锅炉给水泵(P-14001)主要零部件结构示意如图1所示。

图1 甲醇一期中压锅炉给水泵(P-14001)结构示意

2 故障现象

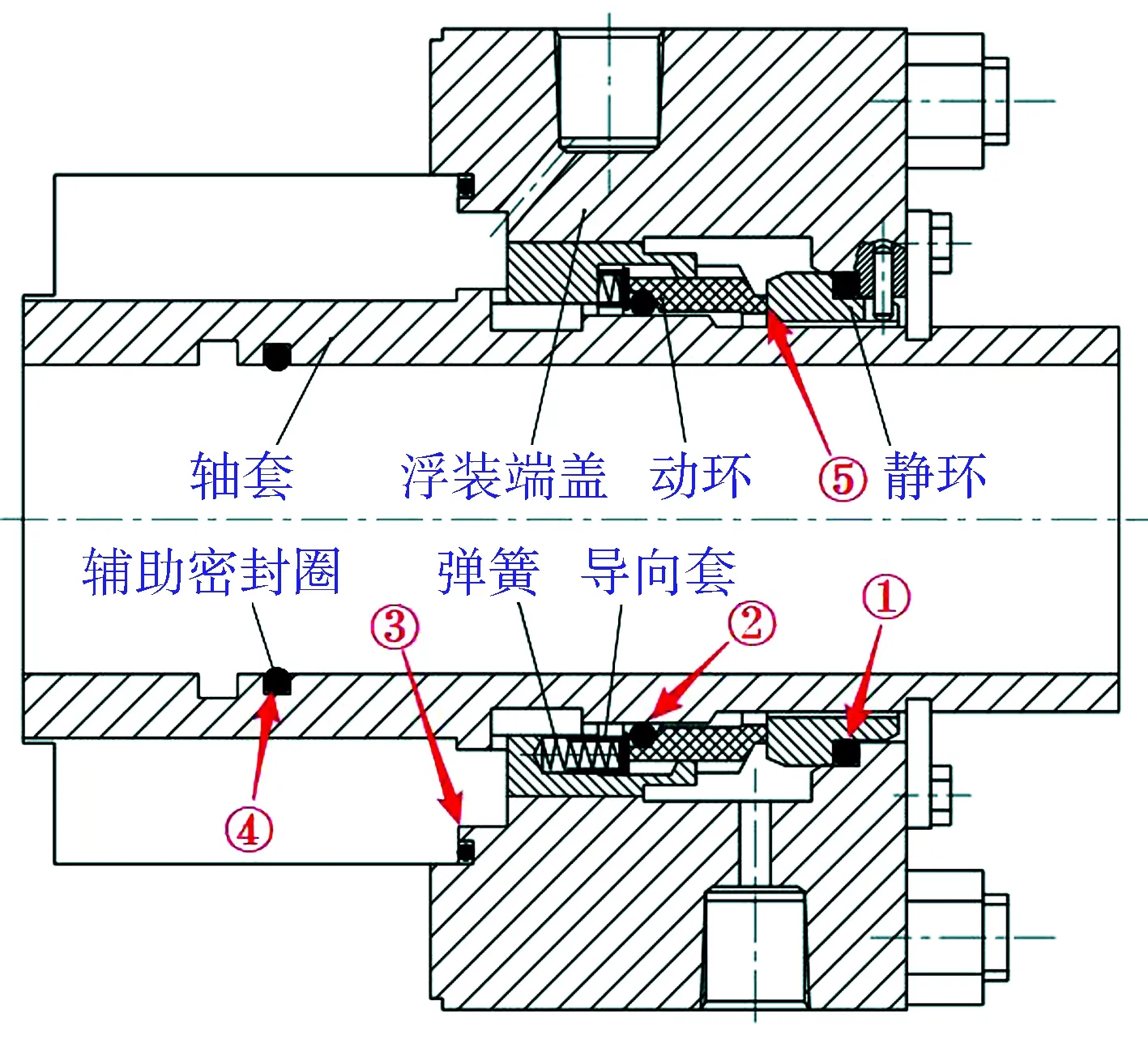

中压锅炉给水泵P-14001A从2006年投产运行至2019年1月7日进行首次解体大修,期间在2017年1月曾因机械密封有滴漏进行中修,更换机械密封及轴承。P-14001主机原装机械密封为德国BURGMANN(博格曼)H75F2/75-00L/R型机械密封(结构见图2)。

① 静密封点;② 静密封点;③ 静密封点;

在2017年1月中修后,机械密封运行良好,一直未曾发生泄漏。2019年1月,公司决定对该泵进行预防性非故障大修,解体检查叶轮、轴及平衡鼓等零部件的磨损、冲刷情况,并对原装机械密封实施国产化替代。替代品采用国内某密封公司对原装机械密封进行测绘后加工的产品。检修后,排气灌泵对新安装的国产机械密封静压试漏,两端机械密封静密封性能良好,均未发生泄漏,工艺操作人员随即按程序启泵试车。随着转速的增加,泵出口端机械密封出现由小到大的持续性泄漏现象(见图3),立即停泵检修并查找原因,未发现机械密封安装存在问题。重新更换另一套新的替代机械密封备件,仍然出现同样问题,于是对国产化替代的集装式机械密封进行解体检查,查找泄漏原因。

图3 泵启动后,机械密封出现大量连续泄漏现象

3 原因分析

泄漏是机械密封失效的主要表现形式。根据泵启动后观察到的持续性泄漏现象,针对机械密封的常见泄漏通道进行一般性分析,可从以下几个方面查找原因。

3.1 静密封点发生泄漏

由H75F2/75-00L/R机械密封结构可知,该结构机械密封共有4处静密封点,均使用氟橡胶“O”形圈作为辅助密封圈,阻止介质流体沿各连接处间隙发生泄漏。4处静密封点分布如图2 所示。

其中静密封点①为静环与静环座间隙;②为动环与轴套间隙;③为静环座与密封腔体连接处间隙;④为轴套与轴间隙。根据厂家所提供的技术文件, 测绘加工备件在出厂后做过2.2 MPa的充氮静压试验, 持续30 min无泄漏现象发生;检修后进行排气灌泵充压, 手动盘车试漏, 所更换的2套机械密封备件静压状态均无泄漏现象;在泵启动出现大量连续泄漏情况后,停车解体检查机械密封各处静密封点也都无泄漏痕迹。由此可排除上述4处静密封点辅助密封圈密封不严引起泄漏的可能。

3.2 动密封点发生泄漏

动密封点是由动环与静环所组成的摩擦副之间的间隙(见图2)。由于动、静环之间依靠弹性补偿机构弹力和介质压力保持贴合并有相对滑动,故属于动密封点。该点是机械密封中的主密封,也是决定机械密封性能和寿命的关键。通常动密封点泄漏主要有以下原因:

Ⅰ) 动、静环密封端面不平,密封面平面度、粗糙度未达到要求;

Ⅱ) 动、静环密封端面出现破损或裂纹;

Ⅲ) 动、静环密封端面间有异物或工艺介质脏存在颗粒等杂质;

Ⅳ) 转子轴向止推间隙超差,造成转子发生窜动;

Ⅴ) 弹性补偿机构卡涩或补偿能力不足造成端面不能很好地贴合;

Ⅶ) 端面比压不足,造成运转时端面闭合压力不够,使密封面打开。

针对上述原因展开分析:

1) 厂家提供的技术文件中给出的动、静环端面平面度为0.3 μm、表面粗糙度Ra值0.2 μm, 符合JB/T 4127.1—2013第4.1条密封面平面度不大于0.9 μm, 硬质材料密封端面粗糙度Ra值不大于0.2 μm, 软质材料密封端面粗糙度Ra值不大于0.4 μm的规定,且密封出厂静压试验及现场灌泵充压试漏,均未发生泄漏,由此可排除原因Ⅰ;

2) 发生泄漏后,对集装式机械密封解体检查,未发现密封面有破损或裂纹,且动、静环密封端面间洁净无杂质,由此可排除原因Ⅱ和Ⅲ;

3) 停车后,复查转子的轴向止推间隙为0.04 mm,在设计要求的0.04~0.06 mm范围内,转子轴位移正常,动环座弹簧也完全能够补偿,因此也可排除原因Ⅳ。

4) 对原因Ⅴ和Ⅵ展开分析,发现存在以下3点异常:

a) P-14001机械密封结构为内装内流型多弹簧结构,解体检查发生泄漏的机械密封弹性补偿机构,发现其活动流畅,无卡涩现象,但对比原装机械密封弹性补偿机构,二者在结构上存在明显差异。原装机械密封弹性补偿机构为压缩弹簧与导向套组合的结构。导向套可对弹簧起支撑作用,防止弹簧受压时发生弯曲变形,同时还有固定弹簧的作用,防止弹簧在旋转过程产生颤动,造成动环不稳定。而替代机械密封结构只有压缩弹簧,未设置导向套(见图4),且二者弹簧结构参数存在差异(见表2)。

表2 压缩弹簧参数比较

b) 机械密封与替代机械密封摩擦副使用材料一致,均采用石墨-碳化硅组合,但动环(补偿环)密封面宽度存在差异,原装机械密封动环宽度为3 mm,测绘加工备件为4 mm,且补偿环压缩量也不尽相同,具体参数见表3。

c) 摩擦痕迹可以直观地反映出摩擦副的运动轨迹和磨损情况。图5所示的机械密封动环(补偿环)端面摩擦痕迹断断续续,未能连接成完整密封线,说明每一次转动中,补偿环都有轴向位移和径向偏摆,从而导致密封面开启,出现连续泄漏现象。由此可以确定,密封端面贴合不严密为引起泄漏的主要原因。

表3 原装机械密封与替代机械密封摩擦副参数对比

图5 环端面磨痕不连续

3.3 弹簧比压与端面比压

H75F2/75-00L/R型机械密封补偿环受力示意见图6。

图6 75F2/75-00L/R机械密封补偿环受力示意

3.3.1 计算弹簧比压

弹簧比压Ps是单位密封面上的弹性力,其作用是当介质压力很小或者波动时,仍能维持一定的端面比压使密封面贴紧,保持密封作用【1】。

根据GB/T 33509—2017【2】式(3)可计算得出机械密封弹簧比压Ps,即:

式中:Ps——弹簧比压,MPa;

Fs——弹性元件总弹力,N;

A——密封端面面积,mm2。

1) 计算弹性元件总弹力Fs

根据GB/T 23935—2009【3】式(2)可计算得出弹性元件总弹力Fs,即:

式中:G——材料切变模量,无量纲;

f——弹簧变形量,此处计算取机械密封工作状态压缩量,mm。

已知原装机械密封与替代机械密封弹性元件材质均为不锈钢丝,查GB/T 23935—2009附录A表A.1可知,对于弹簧用不锈钢丝,切变模量为:

G=73×103

以公式中的标准符号表示原装机械密封,带上标“′”的符号表示国产化替代机械密封(下同),根据表2和表3的已知条件有

2) 计算密封端面面积A

式中:D1——补偿环内径,mm;

D2——补偿环外径,mm。

根据表3已知条件有

综上可求得两机械密封弹簧比压分别为:

机械设计手册【4】表10-3-26对于机械密封弹簧比压Ps的选择见表4。

表4 机械密封弹簧比压Ps选择规定

机械密封端面平均线速度v按下式计算:

式中:v——机械密封端面平均线速度,m/s;

Dm——密封环端面平均直径,mm,

Dm=D2+D1/2;

N——密封轴转速,r/min。

由表1可知,N=2 985 r/min,根据表3已知条件计算可得:

v≈v′≈12.7 m/s

3.3.2 端面比压的计算

端面比压Pc是指作用在密封端面单位面积上净剩的闭合力,其作用是使端面良好地贴合,避免工作中密封面开启,保证密封工作的稳定性【1】。

可根据GB/T 33509—2017式(4)计算得到机械密封端面比压Pc:

Pc=(B-λ)ΔP+Ps

式中:Pc——机械密封端面比压,MPa;

B——平衡系数,无量纲;

λ——反压系数,无量纲;

ΔP——密封端面内、外径之间压差,MPa。

1) 计算平衡系数B

查询机械设计手册表10-3-27可知:

将表3已知条件代入上式可得:

2) 计算反压系数λ

由机械设计手册表10-3-27可知:

将表3数据代入上式可得:

λ=λ′=0.5

3) 计算密封端面内、外径之间压差ΔP

由图6可知,机械密封端面内径处压力即为密封腔内介质压力PL。正常运转情况下,输送介质都被密封在摩擦端面内,此时机械密封外径处压力即为环境压力(等于0)。因此密封端面内、外径之间压差ΔP=PL。已知机械密封出厂静压试验压力P试为2.2 MPa。 GB/T 14211—2010【5】第4.2条规定机械密封静压试验压力为产品最高使用压力的1.25倍。由此可以得到密封腔体内介质压力

式中:PL——密封腔介质压力,MPa。

综上,可得出两机械密封端面比压

Pc=(0.79-0.5)×1.76+0.15

=0.66 MPa

=0.42 MPa

3.3.3 小结

由上述一系列分析计算结果可得出如下结论:

1) 上述计算结果显示:国产化替代机械密封弹簧相比原装进口弹簧性能较差,提供的弹簧比压低于标准设计值;同时在未经计算校核的情况下增大了补偿环密封面宽度,造成端面比压低于原装机械密封设定值。结合泄漏后机械密封补偿环端面出现的断续状摩擦痕迹分析表明,替代机械密封摩擦副端面比压达不到始终保证动、静密封面贴合并相对滑动的基本条件,导致机械密封运转时密封面打开发生泄漏。

2) 除了端面比压不足因素的影响外,与原装机械密封对比显示,国产化替代机械密封弹性补偿机构的弹簧没有安装导向套,使得密封腔内支撑补偿环的多弹簧结构在受力压缩时,因方向不统一而出现弯曲变形,导致补偿环密封平面产生偏斜。在泵启动后的高速运转状态下,补偿环也就难以同与转子轴线垂直的平面保持相对稳定,转子每转动一次,补偿环都有产生径向偏摆或轴向位移的趋势,因此出现图5所示的断断续续的偏磨痕迹,引起密封流体泄漏。

4 处理措施

经过实际验证, 确定P-14001A泵机械密封备件质量不合格。因工艺装备管理规定不允许中压锅炉给水泵长时间处于无备机运行状态, 一但运行泵因故跳车, 生产装置将因此停车, 造成严重经济损失, 因此, 鉴于本次检修属预防性非故障维修, 且原装机械密封运行状况良好, 未出现泄漏, 经评估决定, 对原装机械密封进行清洗处理, 并更换全部辅助密封圈后回装(辅助密封圈从国产化替代机械密封备件上取得)。国产机械密封则返厂重新进行修复调试, 检测合格后择机再进行试装。原装机械密封回装后运行状况良好, 这同时也证明国产机械密封辅助密封圈是可靠的。

5 改进建议

进口机械密封实施国产化替代, 采用直接测绘原密封尺寸加工生产的方法, 生产厂家应严格按照原装零部件设计尺寸、 结构进行加工制造, 在无理论依据且未经试验验证的情况下, 不可随意更改零部件尺寸参数以及调整结构。新生产的机械密封应根据实际加工情况对弹簧比压、 端面比压等重要参数对比原装产品进行验算、 校核; 在最终完成装配后, 应严格执行GB/T 14211第3.2.4.2条规定, 即用做过静压试验的机械密封做不少于5 h运转试验, 每隔1 h记录一次试验压力、 温度、 转速、 泄漏量和功率消耗。确定各参数合格后在集装密封上粘贴“运转试验合格”字样标签, 注明试验日期和检验人员姓名, 方可出厂, 以保证机械密封在与主机配套应用时稳定运行。

6 结语

结合现场生产大量案例实际验证, 国产密封件在密封质量和使用寿命方面仍与国际先进水平存在差距, 无法满足引进的先进技术制造的主机装备的配套需要, 如机械密封, 美国石油学会标准API 682(即当前国际标准ISO 21049)规定应能够连续运转25 000 h,而国内标准规定仅为4 000~8 000 h。因此, 生产企业想要以装备国产化替代的方式降低备件采购成本, 获取直接的经济效益, 首要的立足点应是装备供应商具备成熟的技术条件, 提供的产品具备良好的可靠性, 能够满足现代化工生产装置安全、稳定、长周期运行的特质要求。在低价与产品质量的权衡上, 绝不能以牺牲装备质量的方式来获取短期的效益增长。