17-4PH泵轴弯曲失效原因分析

邓德伟,焦咏翔,黄治冶,孙 奇,田 鑫

(1. 大连理工大学材料科学与工程学院,辽宁 大连 116024; 2. 沈阳鼓风机集团股份有限公司研究院,辽宁 沈阳 110869)

泵轴是用来安装叶轮、固定叶轮位置并传递叶轮动力的重要部件。泵轴在工作时同时承受轴两端方向相反的扭矩。由于使用过程中叶轮施加于泵轴的轴向力较大以及扭矩变化等原因,需要泵轴材料具有较高的强度。17-4PH合金对应国内牌号为 05Cr17Ni4Cu4Nb【1】,在进行热处理后具有很好的机械性能,抗拉强度可以达到1 070 MPa以上。该材料广泛应用于机电产品的主轴、大型机械的阀杆、石油装备的配件等等。该钢具有优良的抗腐蚀性和焊接性能,其强度水平与Cr13型马氏体不锈钢相当,耐腐蚀性与18-8型奥氏体不锈钢相当【2】。

轴类部件通常对尺寸精度要求较高,若机械加工或热处理工艺不当,很容易因切削力、重力及组织分布不均匀而引入残余应力,导致轴类部件发生变形【3】,在变形严重无法校直的情况下将使整根轴报废。本文针对某公司生产的17-4PH泵轴在静置存放一段时间后发生弯曲失效的现象和原因进行分析,提出相应的预防改进措施,为避免同类材料产品发生类似形式的失效提供借鉴。

1 实验方法

1.1 实验检测方法

使用线切割机在泵轴弯曲区域附近切取3块试样,切取示意如图1所示。对3块试样进行1 020~1 060 ℃固溶处理和540~560 ℃时效处理后空冷。利用砂纸(200~1 500 号)将试样逐级研磨后,使用抛光机进行抛光,并选用马氏试剂对其进行腐蚀。通过Nikon MA-100金相显微镜对试样的轴向和径向分别进行金相观察。

图1 金相观察面示意

1.2 金相检验

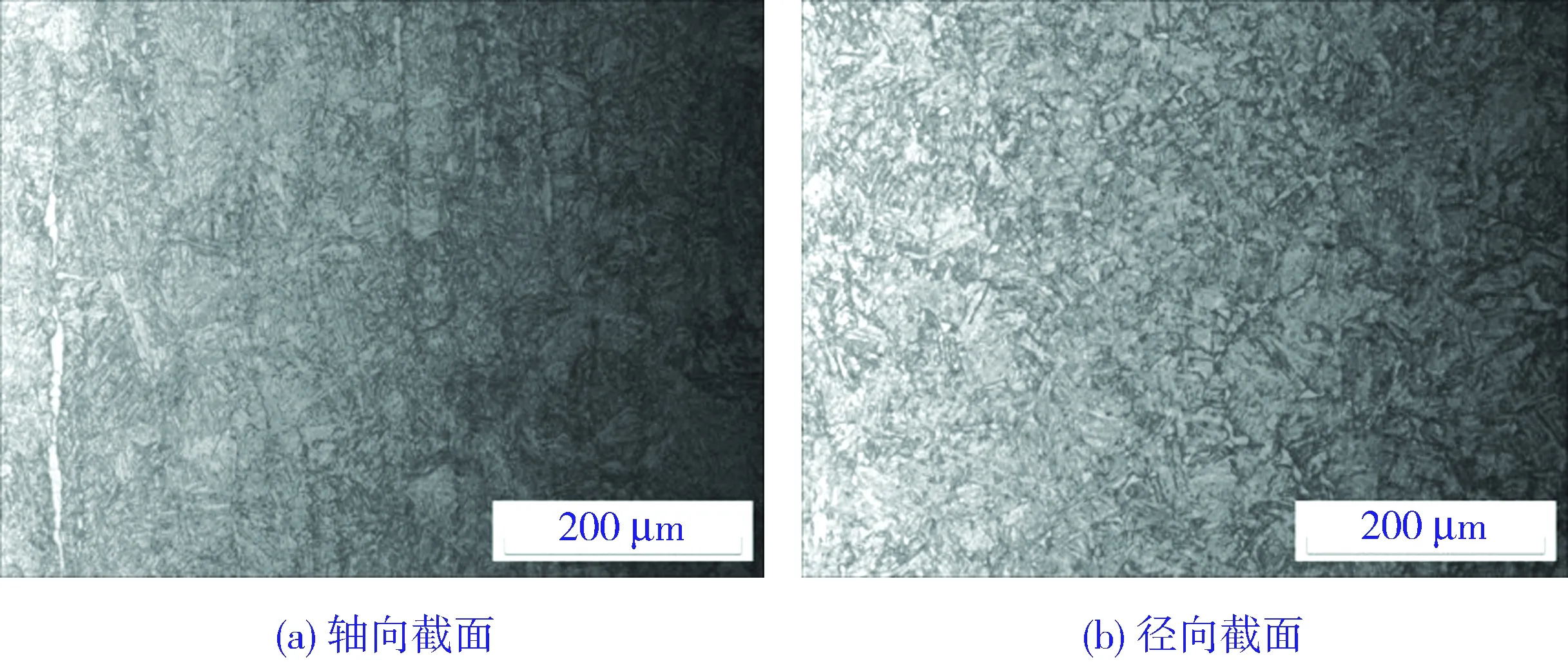

图2~图4分别是1号、2号和3号试样轴向截面和径向截面的金相照片。从金相照片中可以看出,3个试样的组织主要以马氏体组织为主,组织中均有条带状的δ铁素体存在,板条状马氏体平均晶粒尺寸大约为30 μm。如图2(a)所示,条带状的高温铁素体长短不一,呈现竹节状,穿过不同的板条状马氏体。在图3(a)中,细长的白色条带状铁素体呈连续状,沿轴向规则排列,由此可以判断,铁素体应形成于锻造加工前,经过锻造加工后并未完全消除。此外,在图2~图4中还可以看到,3个试样的轴向截面和径向截面上,都有许多腐蚀后呈浅色且形状不规则的残余奥氏体分布在马氏体周围,残余奥氏体的分布状态极不均匀。

图2 1号试样轴向和径向金相

图3 3号试样轴向和径向金相

图4 2号试样轴向和径向金相

表1为GB/T 1220—2007【4】中规定的17-4PH钢标准化学成分。由表1可以看出,17-4PH中含有大量的合金元素。17-4PH是一种低碳钢,为提高其机械强度加入了Ni元素,同时为了提高材料的抗腐蚀性能,加入Cr元素。2种元素共同作用使得17-4PH在空冷条件下也能形成马氏体,改善了材料的强韧性。Cr元素氧化会发生体积膨胀的现象,当合金中Cr含量超过10%时,在其表面形成的Cr2O3薄膜非常致密,因而表面耐腐蚀性很高【5】。Cu元素在合金中,与碳的亲和力不高,不会生成碳化物。但加入Cu元素,经适当的热处理后,将出现导致钢沉淀强化的ε相质点【6】。Nb元素在碳钢中与碳结合形成细小的碳化物,可以起到阻止位错运动的作用,从而抑制晶粒长大。

高温铁素体是由于快速冷却时未能及时转化为奥氏体而残留下来的【7】。高温铁素体与奥氏体基体晶格结构不同,二者变形机制不协调【1】。这是17-4PH钢发生失效的一个重要原因。钢中的Cr、Mo、V、Si等铁素体形成元素含量增加对铁素体相的形成有促进作用,并且无法通过热处理措施减少【8】。这是导致17-4PH钢难以通过热处理改善性能的原因。

1.3 硬度测试

采用洛氏硬度仪分别对3个试样的径向和轴向进行了硬度检测, 检测结果分别见表2~表4。对比3个试样的平均硬度可以看出, 除了1号试样的轴向平均硬度低于GB/T 1220—2007要求的35 HRC外, 其余试样硬度皆高于此标准。对比各试样的轴向截面与径向截面硬度, 发现同一个样品的径向截面硬度高于其轴向截面硬度。

表1 17-4PH钢标准化学成分 w,%

表2 1号试样硬度

表3 2号试样硬度

表4 3号试样硬度

2 分析与讨论

从失效泵轴切取的3组试样,其金相组织主要由马氏体、残余奥氏体和条带状铁素体组成。从轴向的金相照片中可以看出,其残余奥氏体和条带状铁素体含量比较多。3组试样轴向截面的硬度都低于径向截面的硬度值,这与残余奥氏体和条带状铁素体的分布状态有直接的关系。通常17-4PH 沉淀硬化不锈钢的组织是马氏体为主,含有少量的残余奥氏体和δ铁素体。而被检测的3组试样热处理后均含有大量的残余奥氏体和条带状δ铁素体。条带状铁素体属于高温形成相,通过热加工和热处理很难去除。

热处理过程中,过高的固溶温度会引起δ铁素体增多,Ms点降低,使之固溶并冷至室温后的残留奥氏体量增多【9】。但如果固溶处理时温度过低,合金元素以及相关碳化物来不及进入奥氏体,又会导致成分不均匀,在后续形成马氏体的过程中弱化沉淀硬化的效果。因此,固溶温度的控制对泵轴组织成分是否能够达到要求,以及后续使用过程中尺寸和性能是否稳定非常重要。

造成该泵轴组织中残余奥氏体含量较高的主要原因可能为固溶处理温度偏高导致大量的δ铁素体产生,同时Ms点降低,从而形成大量残余奥氏体;此外,如果在固溶淬火过程中冷却温度不够低或冷却不均匀,有可能引起泵轴内残余奥氏体含量增多,或泵轴芯部奥氏体含量高于表层。

马氏体的比体积大于奥氏体,因此,奥氏体向马氏体转变是一个体积膨胀的过程。残余奥氏体含量过多,对泵轴尺寸的稳定性十分不利。一方面,固溶处理阶段保留的较高含量的残余奥氏体在后续的回火过程中会继续向马氏体转变,并在局部区域形成内应力;另一方面,由于室温低于Ms点,使得室温下残余奥氏体具有向马氏体转变的趋势,若室温下泵轴放置形式不当,在局部拉应力较大的区域很容易诱发奥氏体向马氏体转变。上述的相变过程,均有可能导致泵轴在存放过程中发生弯曲。因此,虽然残余奥氏体和铁素体很难完全去除,但应该通过精确控制热处理温度尽量降低残余奥氏体和铁素体两种组织的含量。

3 改进措施

1) 适当降低固溶处理温度,避免保温时间过长,以防止δ铁素体和残余奥氏体含量升高。

2) 降低固溶淬火的介质温度或增强换热,以提高冷却速度,保证芯部与表层温度尽量均匀,并避免缓慢冷却引起奥氏体的热稳定化,使马氏体转变迟滞。

3) 合理设计泵轴的存放方式,尽量采取悬挂方式竖直存放;若卧式存放,应进行定期旋转,改变轴的受力位置,避免局部长时间拉应力过大而诱发残余奥氏体向马氏体转变。