“三泥”智能雾化系统在延迟焦化装置中的应用

李瑞林 马凤荣

(中国石油大港石化公司)

0 引 言

随着国民经济的快速、高效发展,国家明确把生态环境保护摆在更加突出的位置。2016年颁布的《国家危险废物名录》将危废调整为46大类479种,其中明确将含油污泥作为危险废物[1],同时《中华人民共和国环境保护税法》规定,2018年1月1日起,对产生的含油污泥和石油类污染土壤等危险废物征收1 000元/t的税费,对企业的综合处置能力提出了更高要求。

炼化企业生产过程中会产生含油污泥,尤其是污水处理过程中产生大量的“三泥”,即隔油池底泥、浮渣以及剩余活性污泥[2]。“三泥”产生量大,由于其主要成分为杂物、污油和水,对环境的污染较为严重。完全燃烧放出大量的热,进行回收利用减量化处理势在必行。随着新环保法的实施和企业降本增效压力的增大,拥有延迟焦化装置的炼化企业一般将“三泥”送入焦炭塔中,利用焦化装置原料适应性强的特点,进行“三泥”减量化处理。将“三泥”中的有机组分,高温热裂解变成气、液产物,固体物质则沉降附着在石油焦上,从而实现“三泥”无害化的密闭处理。

1 生产现状与问题

大港石化延迟焦化装置加工规模为每年120万t,采用一炉两塔、单井架水力除焦、无堵焦阀密闭放空的先进工艺,生焦周期为24 h,期间大吹汽1 h,流量约16 t/h。自2012年3月起,焦化装置进行 “三泥”处理实验,“三泥”在大吹汽半小时后从焦炭塔下部注入塔内,待确认“三泥”进塔后关闭蒸汽。“三泥”注入时间约1.5~2.0 h后,减小给水量,停止“三泥”回炼。具体流程见图1。

图1 原“三泥”回炼流程

污水场产生的“三泥”经自然沉降脱水后,剩余含水率98%左右的“三泥”约128 t,经由离心机甩干成含水率约87%的“三泥”15 t,其中约5 t稀释,混合均匀后送入焦炭塔回炼[3],其余“三泥”经干化后作为危废委托有危险废物处理资质的单位处置。经过一段时间的“三泥”回炼实验表明,并未影响石油焦产品质量[4]。但在“三泥”回炼过程中,出现了许多问题,对装置的长周期运行埋下了安全隐患。第一,“三泥”处理能力不足。“三泥”回炼量仅为公司实际产生量的一半左右,大量含油污泥还需要外委有资质的企业进行处置,处理成本高。第二,易堵塞管线,由于“三泥”的黏度很大,远低于蒸汽或水的流速,回炼时易发生管线堵塞,影响装置的平稳运行。第三,蒸汽消耗量大,回炼“三泥”时,焦炭塔温度较低,往往反应不够彻底,未反应完全的缩合物黏附在焦炭上,为保证除焦时钻头顺利钻入,必须用大量的蒸汽吹扫,造成了能源的浪费。第四,由于“三泥”进入焦炭塔后分布不均,经常出现冷焦时间延长,防水时间延长等问题,对安全生产造成一定影响。

2 工艺优化

针对“三泥”回炼对焦化装置的影响,为使“三泥”进入焦化塔后能均匀分布,公司决定引进智能喷雾系统,同时在此基础上改进“三泥”回炼配比,计划将公司污水处理过程中产生的“三泥”全部送入焦炭塔中进行回炼。

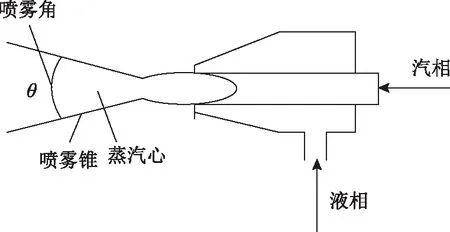

智能喷雾系统主要包括两部分:专用雾化器和 PLC 控制系统。专用雾化器能够将“三泥”雾化成微小的液滴,经高速蒸汽携带,从原有的大吹汽管线进入焦炭塔内[5]。“三泥”雾化后,沿生焦孔道飞速上升,吸收焦炭热量后迅速汽化,与原有回炼方式相比反应更加彻底,提高了“三泥”中轻油组分的回收率。雾化器机理示意见图2。

图2 雾化器机理示意

PLC控制系统程序自动控制“三泥”、水和蒸汽流量,并且使焦层冷却更均匀,塔壁温度应力影响较小。在控制系统的方案设计中,考虑到“三泥”管线存在发生堵塞的风险,将水以及动力风或蒸汽引入,停炼“三泥”后用水冲洗,并用动力风或蒸汽对“三泥”管线进行吹扫;在“三泥”进入焦炭塔的前后,设定了蒸汽的前吹和后吹过程,避免焦炭塔内因“三泥”回炼发生焦孔堵塞;为了使“三泥”在焦炭塔内能充分反应,当塔顶介质温度低于一定温度时,停止“三泥”回炼。

2012年延迟焦化装置已经进行过“三泥”回炼实验,因此只需要在蒸汽管线上增加一台雾化器,将“三泥”引入雾化器的液相入口。泵的出口处接入蒸汽、动力风以及冷焦水用于吹扫和清洗,PLC自动控制系统根据焦炭塔的塔壁温度、塔顶温度、塔顶压力等参数自动控制蒸汽及“三泥”流量。“三泥”回炼改造流程见图3。

图3 “三泥”回炼改造流程

3 应用效果

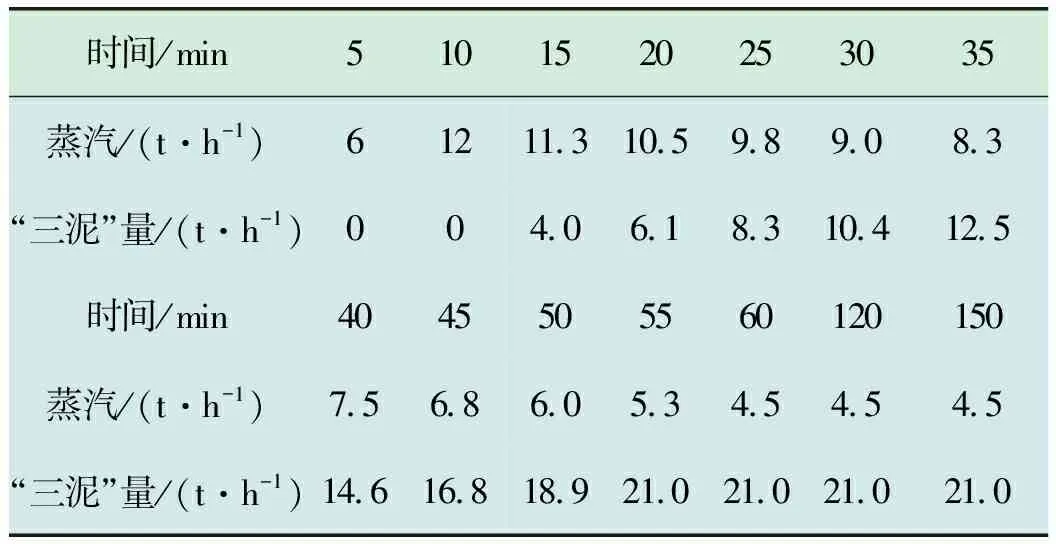

2016年8月,公司投用“三泥”雾化操作,通过在回炼过程中逐步调节“三泥”注入量、雾化蒸汽注入量,最终确定正常生产情况下自动控制方案,结果见表1。

表1 “三泥”雾化自动控制方案

“三泥”雾化程序灵活,可根据“三泥”量调整投用时间,为保证整个生焦工序的正常进行,通常投用2.0~2.5 h,与之对应的“三泥”回炼量和蒸汽消耗量见表2。

表2 不同方案“三泥”回炼量和蒸汽消耗量

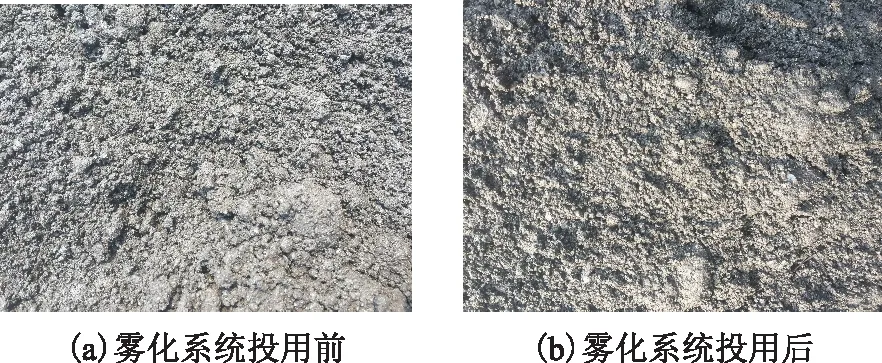

“三泥”经雾化回炼后,逐渐将含水87%的“三泥”由5 t提高到8,10 t,用新鲜水调和成含水98%的“三泥”打入焦炭塔进行实验,多次对焦炭塔焦层上、中、下三个部位石油焦采样分析,石油焦的产品质量挥发分、灰分以及硫含量都与“三泥”雾化系统投用前基本持平,全部满足石化行业标准NB/SH/T 0527—2015《石油焦(生焦)》1号的技术指标要求[6],产品对比见图4,实验数据见表3。

图4 石油焦产品对比

%(质量百分比)

随着环保要求的提高,迫切要求延迟焦化尽最大可能回炼“三泥”。2018年8月公司对污水场“三泥”混合系统进行改造,用98%的“三泥”代替新鲜水稀释“87%”三泥,最终调和成95%的“三泥”30~40 t,然后全部通过“三泥”雾化装置打进焦炭塔,有效减少了公司的危废外委量,大幅降低了“三泥”外委处理成本。污水场全部“三泥”进焦化塔后,焦炭质量依然符合石化行业标准NB/SH/T 0527—2015《石油焦(生焦)》1号的技术指标要求,具体数据见表4。

表4 “三泥”全部进焦化塔后石油焦质量 %(质量百分比)

4 结 论

“三泥”智能雾化系统在公司延迟焦化装置的成功应用,在节约蒸汽消耗的同时,提高了危废处理量,降低了“三泥”外委处理成本,增强了企业的综合竞争能力。实践证明延迟焦化协同处理“三泥”,既经济又高效,是当前“三泥”减量化最有效的手段之一,不仅为企业带来了效益,更有利于生态环境保护,践行了公司“守渤海碧水、护津门蓝天”的郑重承诺。