氰化尾渣固液分离洗涤废水净化工艺研究

(山东黄金矿业科技有限公司选冶实验室分公司,山东 烟台 261400)

氰化法提金由于生产成本低、工艺稳定、金属回收率高、适应能力强等优势,是目前从含金矿石中提取冶炼黄金的主要方法[1]。然而,该方法冶炼产生的浸出尾渣夹带少量含氰浸出液,属于危险固体废弃物。当采用氰化工艺处理浮选金精矿时,由于金矿通常伴生含铜矿物,氰化过程中含铜矿物的溶解导致浸出液含铜离子,造成氰化尾渣浸出毒性检测中重金属离子超标[2-3]。

根据相关法律和规范要求,氰化尾渣需要预先脱除其中的氰化物,方可进行后续处置[4]。在现有尾渣脱氰处理工艺中,氧化法和沉淀法可以有效去除氰化物,但在处理浮选精矿氰化尾渣时,浸出液中的含铜离子会以沉淀的形式残留在尾渣中,易造成重金属二次污染问题[5-10]。固液分离洗涤法是通过过滤洗涤的方式对氰化尾渣进行净化处理,因此不会引起重金属二次污染[11]。洗涤脱氰处理后,仅需要对洗涤废水进行净化处理,即可实现洗水的循环利用,所以该工艺更适合处理浮选氰化工艺产生的尾渣。本研究以某黄金冶炼公司浮选氰化尾渣固液分离洗涤后废水为研究对象,采用酸化-铁盐沉淀工艺进行废水净化处理试验研究,探索洗涤后废水的低成本处理工艺,并利用处理后废水进行氰化尾渣洗涤试验,验证洗水循环利用的可行性。

1 试验

1.1 原料及试剂

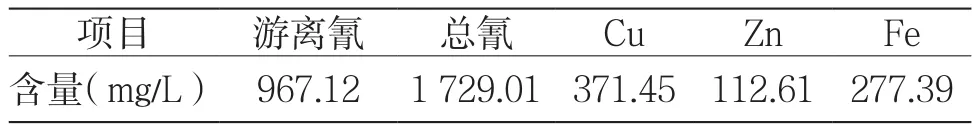

本试验所用固液分离洗涤后废水取自山东某黄金冶炼厂,该厂以含铜浮选金精矿为主要生产原料,其氰化尾渣洗涤废水中氰化物及重金属含量均较高,废水的主要成分分析如表1所示。尾渣洗涤试验所用矿浆仍取自该厂,本试验所用化学试剂均为分析纯。

表1 洗涤后废水主要成分分析

1.2 试验过程

采用自制酸化曝气装置在室温下进行试验研究,取1 L洗涤后废水加入浓硫酸,采用上海仪电PHS-2F型pH计测量废水酸化pH值;曝气结束后过滤,取滤液置于密封锥形瓶中,加入固体FeSO4·7H2O,采用磁力搅拌反应20 min,加入适量CaO调节pH值,继续搅拌10 min。

取现场氰化尾渣压滤后滤饼,利用处理后废水调节矿浆进行过滤洗涤,取洗涤后滤饼进行氰化物浸出毒性检测。

1.3 分析方法

采用硝酸银滴定法测定样品中游离氰及总氰含量。采用蒸馏水对洗涤后滤饼进行浸提,浸提液仍采用硝酸银滴定法分析总氰含量。利用原子吸收光谱法测定样品中铜、铁等金属离子含量。

2 结果与讨论

2.1 酸化pH值对除氰效果的影响

在气体流量200 L/min、曝气时间1 h的条件下,笔者研究了洗涤后废水酸化pH值对总氰去除效果的影响,如图1所示。

由图1可知,随着酸化pH值的降低,废水中的总氰含量呈现明显下降趋势;当酸化pH值低于2.0时,处理后滤液的总氰含量略有升高,并且溶液呈现明显的淡蓝色。这是由于酸化时废水中游离氰和易释放氰会形成HCN,其借助空气吹脱极易挥发逸出,因而降低酸化pH值有利于氰化物的去除;当pH值低于2.0时,废水中已生成的铁氰沉淀物发生解离,产生的微细粒普鲁士蓝沉淀无法利用过滤去除,因而造成总氰含量的升高并使溶液呈现蓝色。所以,酸化过程的pH值不宜过低,应维持在2.5左右。

图1 酸化pH值对总氰含量的影响

2.2 曝气时间对除氰效果的影响

在气体流量为200 L/min、酸化pH值为2.5的条件下,笔者研究了曝气时间对游离氰及总氰去除效果的影响,如图2所示。

图2 曝气时间对游离氰及总氰含量的影响

由图2可知,随着曝气时间的延长,废水中的游离氰和总氰含量明显降低,当曝气时间达到2.5 h时,废水中残留的游离氰和总氰含量分别降至15.14 mg/L和346.18 mg/L;继续延长曝气时间,游离氰和总氰含量仍继续下降,但变化幅度较小。曝气吹脱后,废水中残留氰化物含量的降低有利于后续沉淀净化处理,然而现有工业设备在保证处理量的同时很难达到上述吹脱效果,为更贴近实际生产现状,本研究选择曝气1.5 h处理后的废水用于后续试验,此时溶液中游离氰和总氰含量与生产数据较为接近,分别为58.12 mg/L和436.44 mg/L。

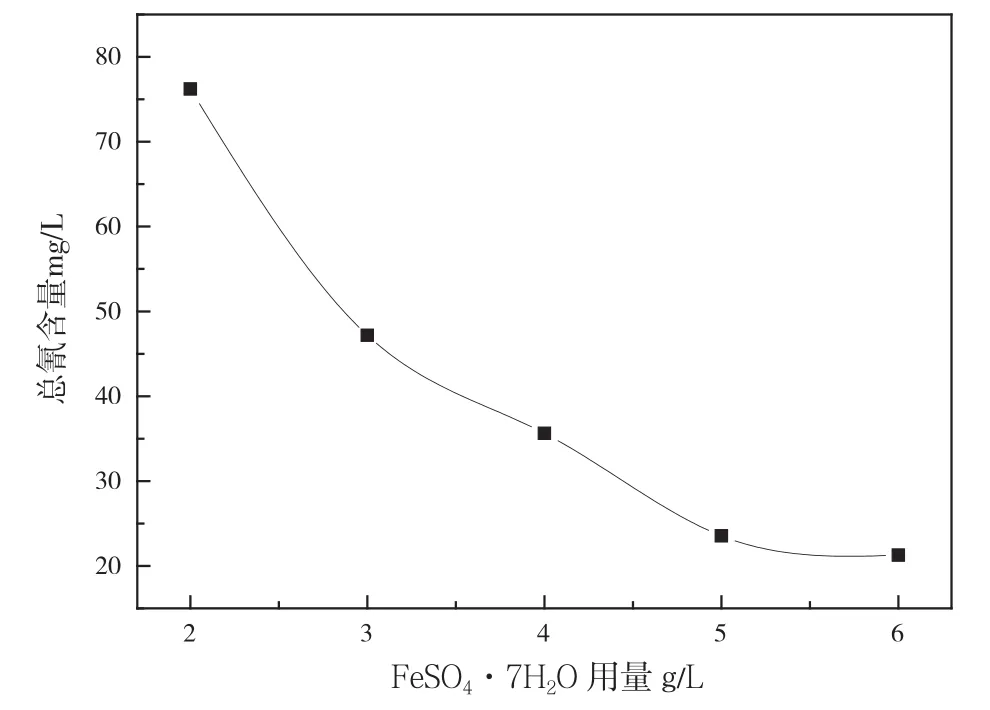

2.3 铁盐用量对除氰效果的影响

经酸化-曝气处理后,向废水中加入FeSO4·7H2O进行沉淀净化处理,笔者研究了药剂用量对总氰去除效果的影响,如图3所示。

图3 硫酸亚铁用量对总氰含量的影响

由图3可知,采用FeSO4·7H2O沉淀可有效降低废水中的总氰含量,当FeSO4·7H2O加入量为5 g/L时,搅拌过滤后溶液中总氰可降至23.54 mg/L;根据生产经验,洗水中总氰含量小于50 mg/L即可满足氰渣洗涤用水要求。此外,研究发现,当FeSO4·7H2O加入量为2 g/L时,生成的铁氰沉淀物不易沉降及过滤,所得滤液呈现淡蓝色。这是因为当铁盐过量加入时,残余的Fe2+氧化生成Fe3+并发生水解,起到絮凝沉降的作用,使得沉淀物的可滤性提高。

2.4 过滤pH值对除氰效果的影响

当FeSO4·7H2O加入量为5 g/L时,采用NaOH调节不同pH值后过滤,滤液中总氰含量与pH值的关系如图4所示。由于生产中要求氰渣洗涤用水pH保持在6~8,铁盐沉淀后直接中和可以简化工艺,缩短处理时间。

图4 过滤pH值对总氰含量的影响

由图4可知,铁盐沉淀后,随着过滤pH值的增大,滤液中总氰含量逐渐升高,当过滤pH值低于6.5时,总氰含量未超过50 mg/L;但当pH值超过7.0时,铁氰沉淀物反溶,造成滤液中总氰含量大幅升高。实际生产过程中,采用石灰调节pH值存在滞后性,无法实现pH值的精确控制。因此,建议采用分步中和的方式,先将pH调至5.0左右,使Fe3+充分水解促进铁氰沉淀物的过滤,再调节滤液pH值,使其保持在6~8,用于氰化尾渣的洗涤。

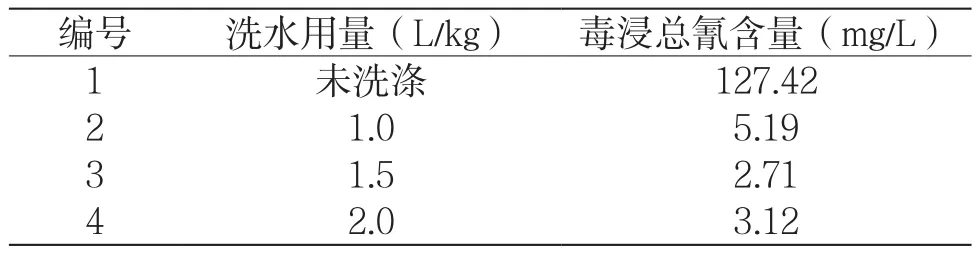

2.5 氰化尾渣洗涤试验

采用处理后总氰含量为24.57 mg/L的废水进行氰化尾渣洗涤试验,在不同洗水用量的条件下,所得洗涤试验结果如表2所示。

表2 氰化尾渣洗涤试验结果

由表2可知,使用处理后洗水对氰化尾渣的洗涤过程无不良影响,采用1.5倍的洗水用量时,经浸出毒性检测,所得滤饼氰化物含量低于5 mg/L的处置要求。试验结果表明,采用酸化-铁盐沉淀工艺处理后的洗涤废水可以返回氰化尾渣洗涤工序循环使用。

3 结论

含氰废水酸化pH值应控制在2.5左右,过低的pH值将导致微细粒普鲁士蓝沉淀的生成,造成酸化滤液总氰含量的升高。铁盐沉淀后废水的中和过程应分步进行,过滤中和pH值应维持在5.0左右,过高的pH值会造成铁氰沉淀物反溶,导致总氰含量升高。处理后的洗涤废水可以用于氰化尾渣洗涤过程,对氰化物的洗脱无不良影响,经浸出毒性检测,洗涤后滤饼氰化物含量低于5 mg/L。