弹条Ⅱ型扣件螺旋道钉受力分析

孙林林,方杭玮,冉 蕾,刘伟明,孔庆雷

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中铁工程设计咨询集团有限公司,北京 100020;3.中国铁路哈尔滨局集团有限公司大庆工务段,黑龙江大庆163000)

扣件系统是轨道结构的重要组成部分,是联结钢轨与支承结构的重要部件[1]。它一般由弹条、轨下垫板、轨距挡板、螺旋道钉等多个零部件组成,其中任一零部件失效或断裂均会直接影响扣件系统的正常工作状态,严重时甚至会威胁列车运行的安全性和稳定性[2-4]。我国铁路大量采用有螺栓扣件系统,螺旋道钉总体应用情况良好,但在实际应用中也存在若干问题,如弹条Ⅱ型扣件系统采用预埋套管方式联结时存在螺旋道钉弯曲甚至断裂的情况。

对于扣件系统中螺旋道钉在应用中出现的伤损、断裂等问题,王峰等[5]针对沪杭客运专线WJ-8C 型扣件中螺旋道钉锤击松退的原因进行了现场调研和试验,提出将6 mm垫圈更换为4 mm垫圈的解决方案;张志远[6]对沪宁城际铁路WJ-7B型弹性分开式扣件中螺旋道钉松动的原因进行了调研分析,并从设计、施工和运营方面提出了防松对策;雷晓燕等[7]通过建立力学分析模型对螺旋道钉断裂的原因进行了理论分析,提出了减少道钉断裂的措施;Dick 等[8]建立了一种新的螺旋道钉弯曲应力测试方法,并与有限元法相结合来分析螺旋道钉的疲劳荷载;肖宏等[4]结合现场调研和实测数据,采用扩展有限元方法对地铁螺旋道钉裂纹发展过程进行了分析,提出在螺旋道钉头部与杆部结合处设置过渡圆弧可有效减缓或避免螺旋道钉的断裂问题。

综上可以看出,已有许多学者针对螺旋道钉松退、裂纹扩展、断裂等问题进行了大量研究工作,但鲜有学者对弹条Ⅱ型扣件螺旋道钉存在的偏心受力情况进行分析。本文通过建立弹条Ⅱ型扣件系统的精细化有限元模型,模拟螺旋道钉在安装过程中及列车荷载作用下的偏心受力状态,并进行了室内试验验证,为弹条Ⅱ型扣件的优化设计提供了理论依据。

1 现场调研

弹条Ⅱ型扣件普遍应用于我国客货共线铁路中,现场使用情况良好。该扣件系统螺旋道钉采用硫磺锚固方式,该方式锚固强度高,绝缘性能好,造价低,作业简便,但锚固作业过程中会对环境造成一定的污染。随着我国环保要求的日益提高,这种作业方式越来越受到限制。因此,国内对替代硫磺锚固的多种联结方式进行了研究,如预埋套管方式。

通过对兰新铁路预埋套管式弹条Ⅱ型扣件现场调研,发现目前扣件使用情况基本良好,可有效保持轨距和轨向。但由于螺旋道钉偏心受力,出现螺旋道钉弯曲甚至断裂的现象。图1为预埋套管式弹条Ⅱ型扣件现场情况。

从图1(a)弹条Ⅱ型扣件现场组装状态可以清晰地看出,弹条与平垫圈接触位置明显偏离平垫圈中心;从图1(b)中平垫圈压痕也可以看出,压痕中心偏离平垫圈中心线。现场初步测量表明,弹条与平垫圈接触位置偏离螺旋道钉中心距离约为4~13 mm。

图1 预埋套管式弹条Ⅱ型扣件现场情况

从弹条Ⅱ型扣件组装示意图(图2)也可以看出,无论在标准组装状态还是调高状态下,弹条和螺旋道钉接触位置与螺旋道钉中心均存在一定的偏离。在标准组装状态下偏离3.8 mm,在调高状态下偏离10.9 mm。

图2 弹条Ⅱ型扣件组装示意(单位:mm)

因此,弹条Ⅱ型扣件螺旋道钉存在偏心受力问题,其除了承受轴力引起的拉伸应力外,还承受由于偏心引起的弯曲应力,导致螺旋道钉受力状态较为恶劣。

2 螺旋道钉受力状态数值计算

采用有限元法对弹条Ⅱ型扣件系统在标准安装过程中及列车荷载作用下的受力状态进行模拟分析,得到在既有硫磺锚固方式和采用预埋套管替代方式下的螺旋道钉受力状态。

2.1 计算参数

采用ABAQUS 有限元软件建立弹条Ⅱ型扣件有限元模型,所有零部件均采用实体单元模拟,真实反映各零部件的实际几何特征和力学行为。扣件系统各零部件材料及参数见表1。

2.2 边界条件模拟

扣件组装状态的边界条件主要是指扣件组装过程中各零部件之间的接触状态,包括接触面法向的接触刚度以及接触面水平方向的摩擦。对于扣件组装状态,准确地模拟边界条件是合理计算各零部件受力状态的关键。采用罚函数摩擦模型模拟各零部件之间的接触关系,该模型允许接触表面有弹性滑移,可以准确地模拟扣件在组装过程中弹条中肢与平垫圈之间的相对运动以及其他部件间的少量滑移。各零部件之间的摩擦因数见表2。

表1 扣件系统各零部件材料及参数

表2 扣件系统各零部件间摩擦因数

2.3 有限元模型

由于弹条Ⅱ型扣件螺旋道钉在组装状态下存在偏心,为准确计算螺旋道钉实际受力状态,须精确建立其有限元模型。因此,根据弹条Ⅱ型扣件各零部件的实际几何尺寸和空间相对位置,建立弹条Ⅱ型扣件标准组装状态和调高10 mm 状态下的有限元模型,如图3所示。

图3 弹条Ⅱ型扣件有限元模型

同时为考虑列车荷载作用对扣件系统受力状态的影响,建立扣件组装有限元模型,如图4所示。

图4 弹条Ⅱ型扣件组装有限元模型

2.4 数值计算结果

根据图3和图4建立的弹条Ⅱ型扣件有限元模型,对其在安装过程中及列车荷载作用下的螺旋道钉受力状态进行数值计算。

2.4.1 安装过程中螺旋道钉受力数值计算结果

对螺旋道钉施加垂向位移荷载模拟扣件安装过程,当弹条中肢前端与轨距挡板接触时停止加载。此时,弹条Ⅱ型扣件安装到位,其应力云图见图5。

图5 弹条Ⅱ型扣件安装到位时应力云图(单位:MPa)

根据弹条和平垫圈之间的法向接触力大小及位置,得到安装到位时螺旋道钉轴力、偏心距及弯矩,见表3。

表3 安装到位时螺旋道钉受力状态

对比表3和图2可以看出,在标准组装状态和调高状态下,螺旋道钉偏心距数值计算结果与实际结果基本一致,说明本文建立的弹条Ⅱ型扣件有限元模型可准确地反映螺旋道钉的偏心受力状态。

2.4.2 列车荷载作用下螺旋道钉受力数值计算结果

扣件系统除承受安装过程中的紧固荷载外,还承受列车运行引起的疲劳荷载。根据2017年中国铁路总公司颁布的标准Q/CR 564—2017《弹条Ⅱ型扣件》[9]中对扣件疲劳荷载的规定,选取扣件系统受力最恶劣情况即小曲线半径情况下钢轨垂向荷载75 kN、横向荷载60 kN作为计算荷载。

扣件组装状态下钢轨在75 kN 垂向荷载和60 kN横向荷载作用下的变形见图6。

从图6可以看出:此时钢轨外侧下移1.4 mm,外侧的弹条扣压力下降,螺旋道钉轴力相应降低,受力状态有所改善;钢轨内侧上移0.4 mm,内侧的弹条中肢与轨距挡板接触,导致弹条扣压力增大,螺旋道钉轴力相应增大,受力状态更加恶劣。因此,在列车荷载作用下钢轨内侧螺旋道钉受力状态更加恶劣。计算时仅考虑内侧螺旋道钉受力情况。

图6 列车荷载作用下钢轨变形(单位:mm)

扣件系统安装到位后,继续对钢轨施加垂向位移荷载,得到弹条Ⅱ型扣件在列车荷载作用下的应力云图,见图7。

图7 列车荷载作用下弹条Ⅱ型扣件应力云图(单位:MPa)

列车荷载作用下螺旋道钉轴力、偏心距及弯矩见表4。

表4 列车荷载作用下螺旋道钉受力状态

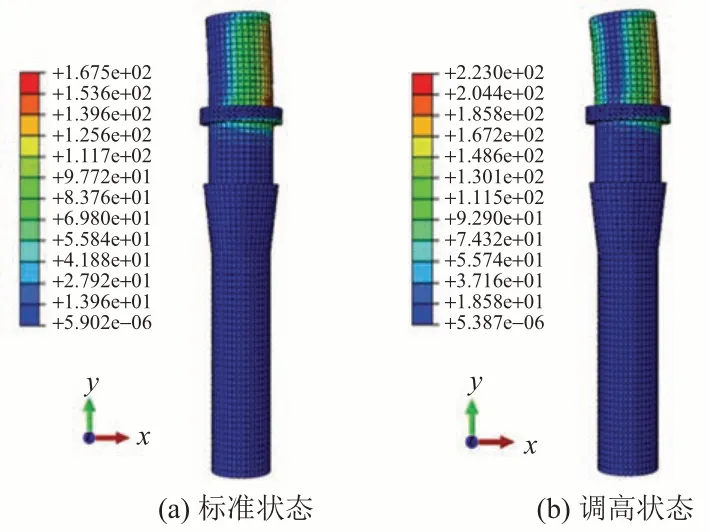

根据表4中螺旋道钉所受轴力及弯矩,计算得到弹条Ⅱ型扣件采用硫磺锚固和预埋套管方式下的螺旋道钉应力云图,分别见图8和图9。

图8 硫磺锚固方式下弹条Ⅱ型扣件螺旋道钉应力云图(单位:MPa)

从图8和图9可以看出:采用硫磺锚固方式联结时,螺旋道钉最大应力位于锚固凸台倒角位置;采用预埋套管方式联结时,螺旋道钉最大应力位于圆弧过渡最小直径处。

图9 预埋套管方式下弹条Ⅱ型扣件螺旋道钉应力云图(单位:MPa)

列车荷载作用下螺旋道钉最大应力见表5。可以看出:在标准组装状态和调高状态下,弹条Ⅱ型扣件采用硫磺锚固方式时螺旋道钉应力均未达到Q235 碳素结构钢235 MPa的屈服应力,满足强度要求;而采用预埋套管方式时,螺旋道钉应力均超过Q235 碳素结构钢屈服应力,不满足强度要求,应提高材料强度等级或改善螺旋道钉受力情况。且该结论与现场调研中硫磺锚固方式下螺旋道钉应用情况良好,而预埋套管方式下螺旋道钉出现弯曲甚至断裂的结果一致。

表5 列车荷载作用下螺旋道钉最大应力

3 试验验证

为验证数值计算结果的正确性,对标准组装状态和调高状态下弹条Ⅱ型扣件螺旋道钉轴力和弯矩进行测试分析,室内试验情况如图10所示。

图10 螺旋道钉受力室内试验情况

在螺旋道钉同一断面位置每间隔90°粘贴应变片,共4 片。其中2 片沿轨枕纵截面方向,用于测试螺旋道钉弯曲应变,另外2片沿轨枕横截面方向,用于测试螺旋道钉拉伸应变。测试工况分2 种:①工况1 测试弹条安装拧紧到3点接触时螺旋道钉受力情况;②工况2 测试弹条安装到位后,对钢轨施加垂向75 kN、横向60 kN荷载下的螺旋道钉受力情况。

试验结果与数值计算结果对比见表6。

表6 螺旋道钉受力试验与数值计算结果对比

从表6可以看出,在标准组装状态和调高状态下,弹条Ⅱ型扣件螺旋道钉轴力和弯矩数值计算结果与试验结果相比误差均在5%以内,验证了有限元模型的合理性和螺旋道钉受力状态数值计算结果的准确性。

4 结论

本文对弹条Ⅱ型扣件在既有硫磺锚固方式和预埋套管替代方式下的螺旋道钉现场应用情况进行了调研,采用有限元法对安装过程中及列车荷载作用下的螺旋道钉受力状态进行了数值计算,并进行了室内试验验证,得到以下结论:

1)弹条Ⅱ型扣件组装状态下螺旋道钉普遍存在偏心受力情况,既有硫磺锚固方式下弹条Ⅱ型扣件螺旋道钉应用状态良好,预埋套管方式下螺旋道钉出现弯曲甚至断裂的情况。

2)弹条Ⅱ型扣件采用硫磺锚固方式时螺旋道钉应力未达到Q235 碳素结构钢屈服应力,满足强度要求;采用预埋套管方式时,螺旋道钉应力超过Q235 碳素结构钢屈服应力,不满足强度要求,应提高材料强度等级或改善螺旋道钉偏心受力情况。

3)弹条Ⅱ型扣件螺旋道钉轴力和弯矩数值计算结果与试验结果相比误差均在5%以内,验证了有限元模型的合理性和螺旋道钉受力状态数值计算结果的准确性。