EO/EG装置不锈钢T型三通热疲劳开裂失效分析

(华东理工大学 承压系统安全科学教育部重点实验室,上海 200237)

0 引言

T型三通管是化工设备中常见的构件,主要用于不同性质的流体的混合与反应。当T型管用于不同温度流体混合时,由于受到湍流温度混合效应的影响,T型管内和管壁处会产生一定程度的温度波动。这种热波动可传递至管材,产生交变热应力,当这种交变应力达到一定程度,或产生在管道敏感部位时,容易引起管壁热疲劳开裂,进而导致失效问题[1-4],可能造成严重的后果,例如UK PFR(1992),Phenix(1992),CIVAX-1(1998),Mihama-2(1999)等事故[5]。国内三通管热疲劳失效案例多发生在高温服役环境,常见于蒸汽管道。产生的裂纹多呈现龟裂状,裂纹表面由于高温或介质因素,存在氧化现象。然而,对于服役在较大温差变化的环境中的构件,若发生疲劳开裂,即使未发现网状分布的裂纹,也需要考虑热疲劳开裂的可能性。

某化工企业EO/EG(环氧乙烷/乙二醇)生产装置服役一年后,其中一处不锈钢管道的T型三通主管出口环焊缝位置发生了裂穿失效。该失效三通为水平安装;采用06Cr19Ni10不锈钢材料制造;支管竖直接入,由下至上注入介质;主、支管尺寸规格分别为∅330 mm×15 mm,∅170 mm×10 mm;支管运行介质为常温EG水溶液(少量乙二醇与水混合),运行压力1.6 MPa;主管介质为水,工作温度约143 ℃,运行压力1.6 MPa。裂纹从三通内壁产生并沿环向扩展,裂纹表面可见类似贝壳的弧状条纹,并有大量附着物。本文通过一系列理化检测手段对该T型三通开裂的原因进行分析。

1 T型三通检验分析

1.1 断口分析

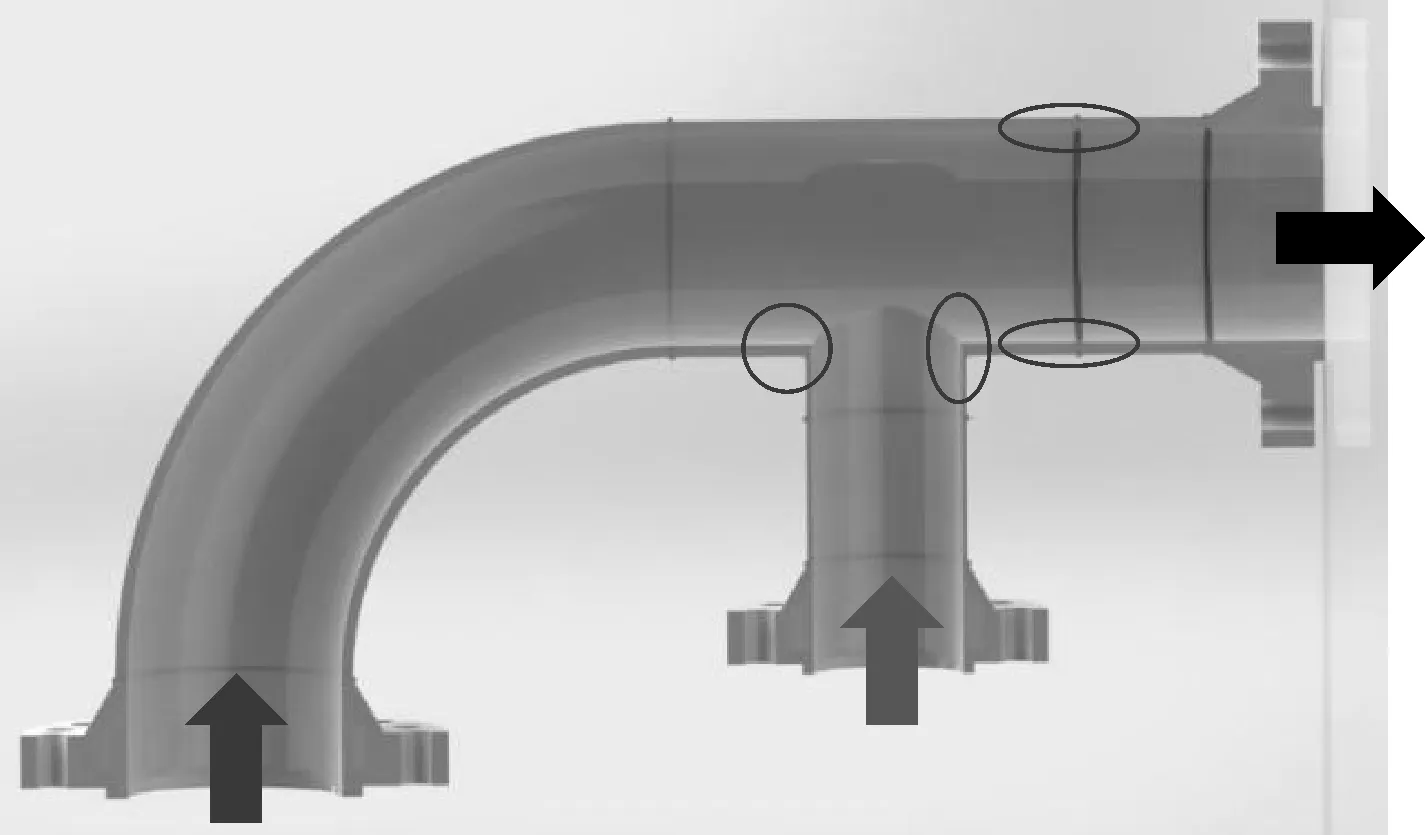

如图1(a)所示,该T型三通所在管道整体呈F状,主管经过一段弯管后,与T型三通相连,之后焊接法兰。三通主管水平安装,通高温水;支管从主管下部接入,注入常温EG水溶液。

(a)管道安装示意

(b)管外壁着色探伤

图1 不锈钢三通开裂位置

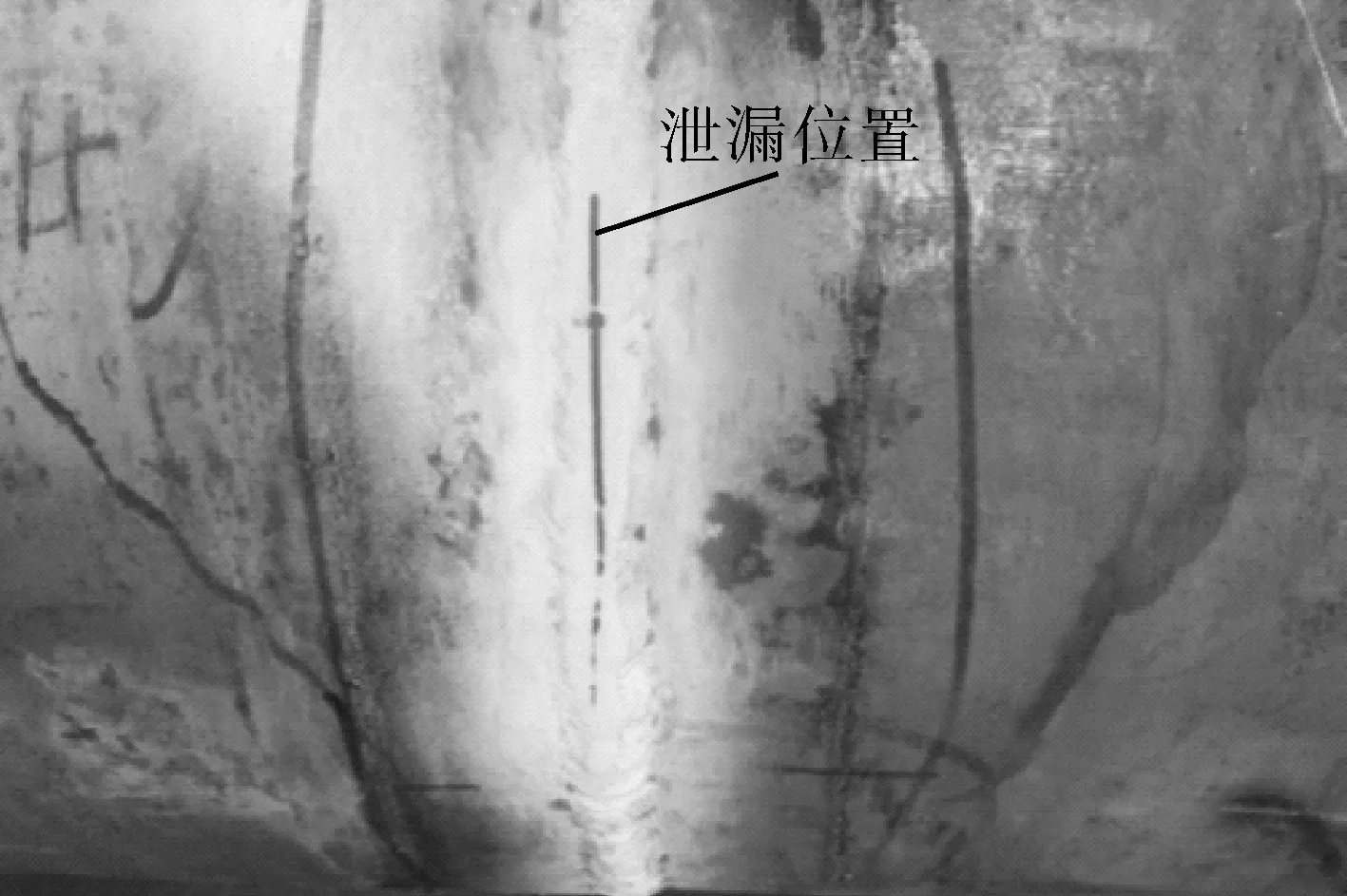

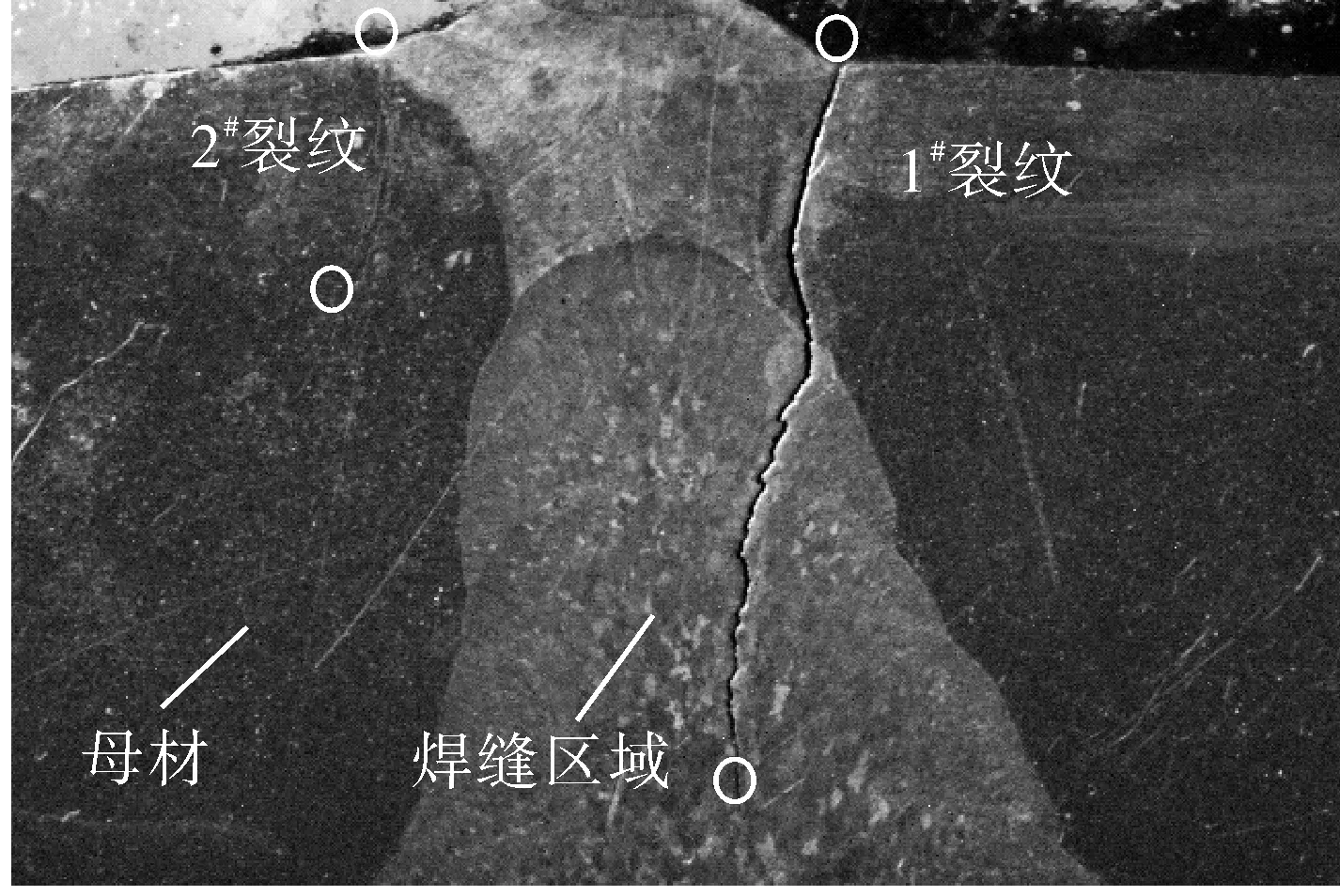

首先对管外壁进行着色探伤(见图1(b)),确认裂纹位于三通主管出口环焊缝处。从外部观察,裂纹位于三通主管出口底部环焊缝处,并沿环向开裂至主管侧面,距离支管轴线位置约230 mm。图2为轴向剖面试样显示开裂位置裂纹扩展情况。观察发现三通主管出口焊缝焊趾两侧有2处裂纹,三通主管出口内侧裂纹较长且已穿透,标记为1#裂纹;三通主管出口外侧(即靠近法兰一侧)裂纹较短且尚未穿透,标记为2#裂纹。管内壁环焊缝位置呈现出棕褐色,疑似氧化产物。

图2 从内壁焊趾处产生的裂纹

通过机械手段将1#,2#裂纹打开。为获取裂纹表面形貌信息,采用Hitachi S-3400N扫描电子显微镜对裂纹表面进行形貌观察及能谱分析。

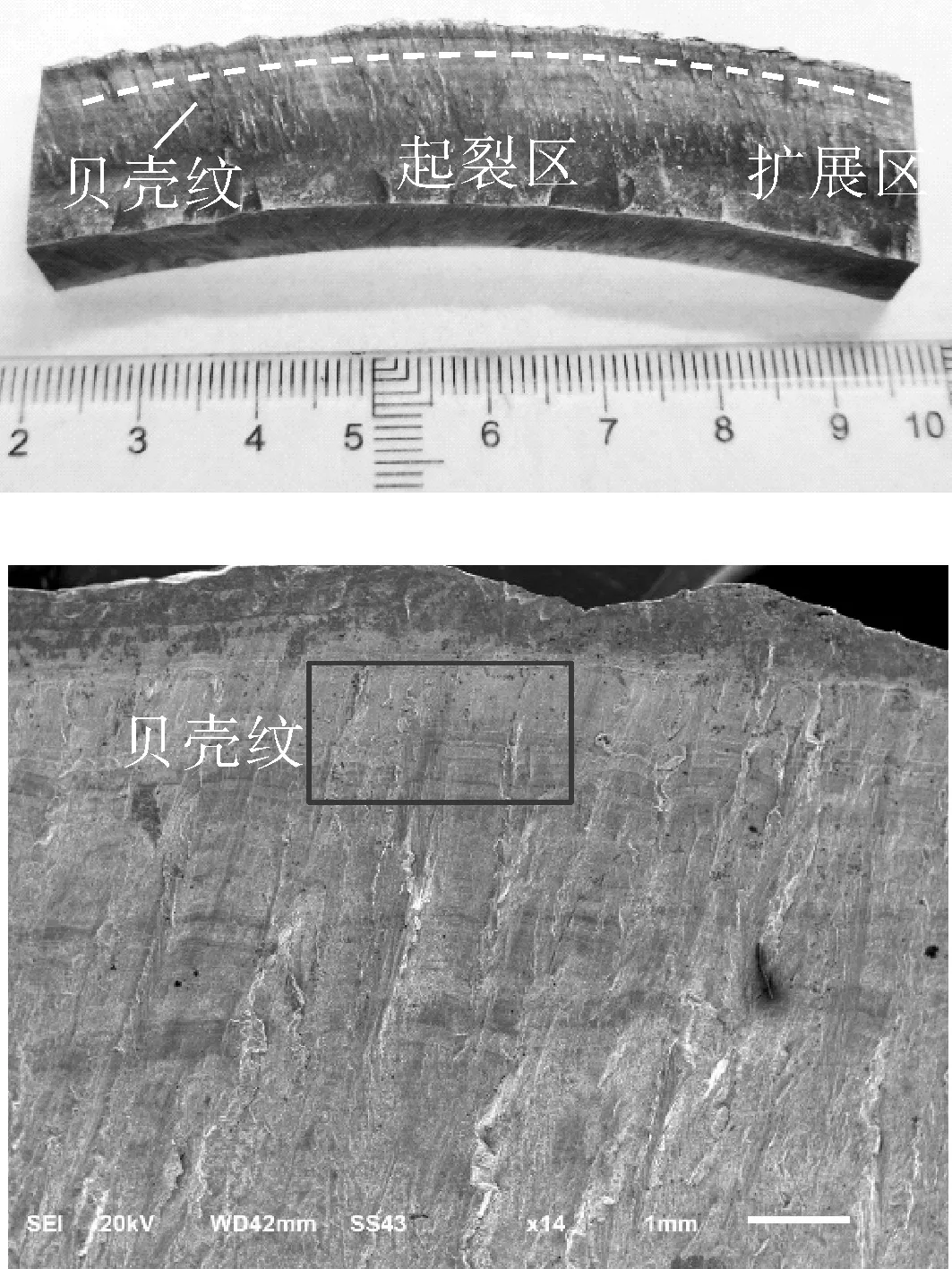

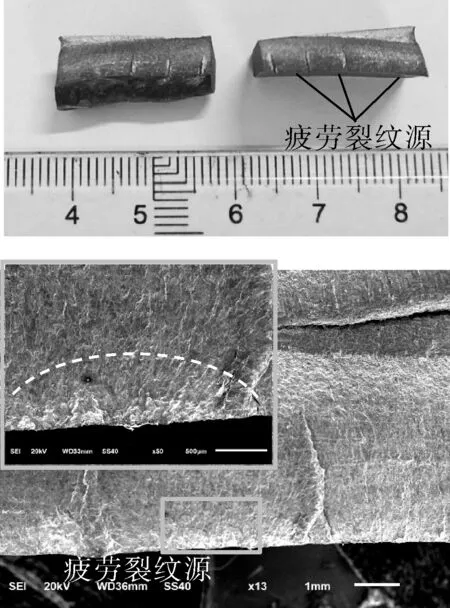

如图3(a)所示,在1#裂纹表面可以较为清楚地观察到分区情况;断口整体平齐,基本沿着壁厚方向,表面较为粗糙,同样有棕褐色物质附着,疑似氧化物,壁厚基本无减薄;除靠近外壁部分为机械手段打开导致的材料塑性变形外,断口其他位置没有明显的塑性变形现象。扫描电镜下,可清楚看到裂纹表面存在沿壁厚方向扩展的平行条带。对于06Cr19Ni10不锈钢材料,形成这种纹路可能是疲劳或应力腐蚀造成的。因此,对1#裂纹表面进行了能谱分析,检测表面元素残留。结果显示,裂纹表面主要组成元素为Fe,Cr,存在少量C,O,Si,Mn,Ni,未发现Cl,S等材料敏感元素,并推测颗粒物为金属氧化物。根据上述对1#裂纹表面的观察和分析,推测此情况为疲劳开裂[6]。

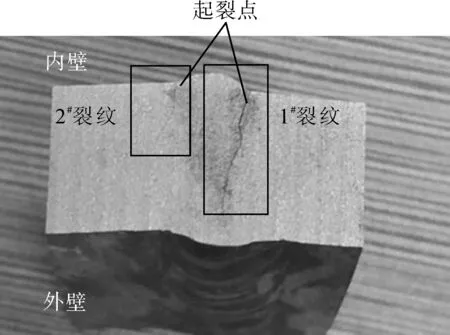

2#裂纹(见图3(b))相较于1#裂纹开裂程度较浅,表面较为光整,壁厚方向上存在几处明显的条带,内壁可见几处疲劳裂纹源;断口上可见贝壳纹、但很不清晰。

(a)1#裂纹

(b)2#裂纹

图3 裂纹表面形貌

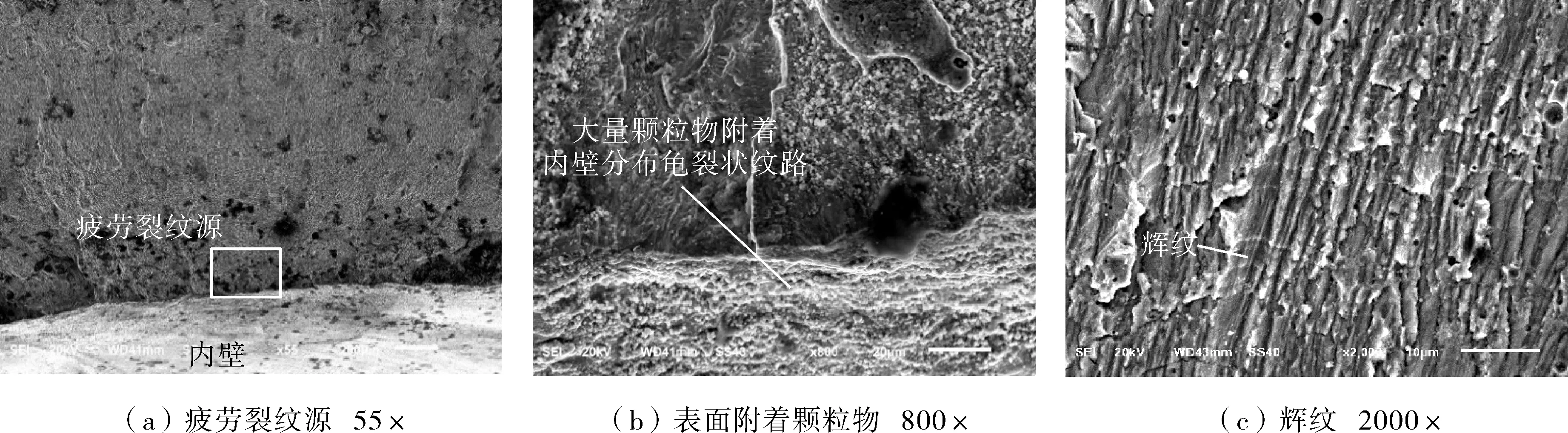

通过扫描电镜分别观察1#裂纹萌生区和扩展区。在裂纹萌生区,通过放射纹的交汇点及贝壳纹的中心点可以判断出某一裂纹源在内壁的大致位置,如图4(a)所示;通过高倍镜观察裂纹源(见图4(b)),可以看到表面被大量颗粒物覆盖,综合宏观观察结果,可以推测出这种在表面普遍存在的颗粒物对应棕褐色物质;内壁处依稀可见交错分布的龟裂状纹路的情况,一般是热疲劳裂纹的特征;在扩展区,虽然表面同样存在大量附着物,但是通过高倍镜仍然可以观察到疲劳辉纹(见图4(c)),证明裂纹为疲劳裂纹。

图4 1#裂纹扫描电镜微观形貌

1.2 介质分析

主、支管介质主要成分为水和EG水溶液。主管高温水自换热而来;支管EG水溶液为粗乙二醇溶液,除一定浓度乙二醇(包括多乙二醇)外,还含少量游离醛、盐等轻杂质。乙二醇本身对设备材料不具有腐蚀性。同时通过对裂纹表面的能谱分析,介质中未发现存在S,Cl等对06Cr19Ni10材料敏感的元素,因此,可排除介质因素造成裂纹开裂的可能性。

1.3 T型三通材料分析

(1)成分分析。

利用ARL4460直读光谱仪对管道母材和焊缝分别取样并进行火花直读光谱分析,测试结果如表1所示。测试结果与GB 13296—2013《锅炉、热交换器用不锈钢无缝钢管》[7]中对于06Cr19Ni10材料化学成分技术要求进行对比,除母材Cr,Ni含量略低于标准要求外,其他结果符合要求。

表1 失效三通化学成分分析结果 %

(2)硬度测试。

采用SHIMADZU HMV-2T显微硬度计对母材进行维氏硬度试验,硬度为218HV。测试结果符合GB 13296—2013中对于06Cr19Ni10材料硬度的要求(≤220HV)。

(3)金相分析。

通过线切割切取含有裂纹的管道剖面试样进行金相分析。试样通过冷镶、磨制、抛光后,采用王水化学侵蚀,可以在表面观察到焊缝位置以及焊缝两侧裂纹扩展情况,如图5所示。

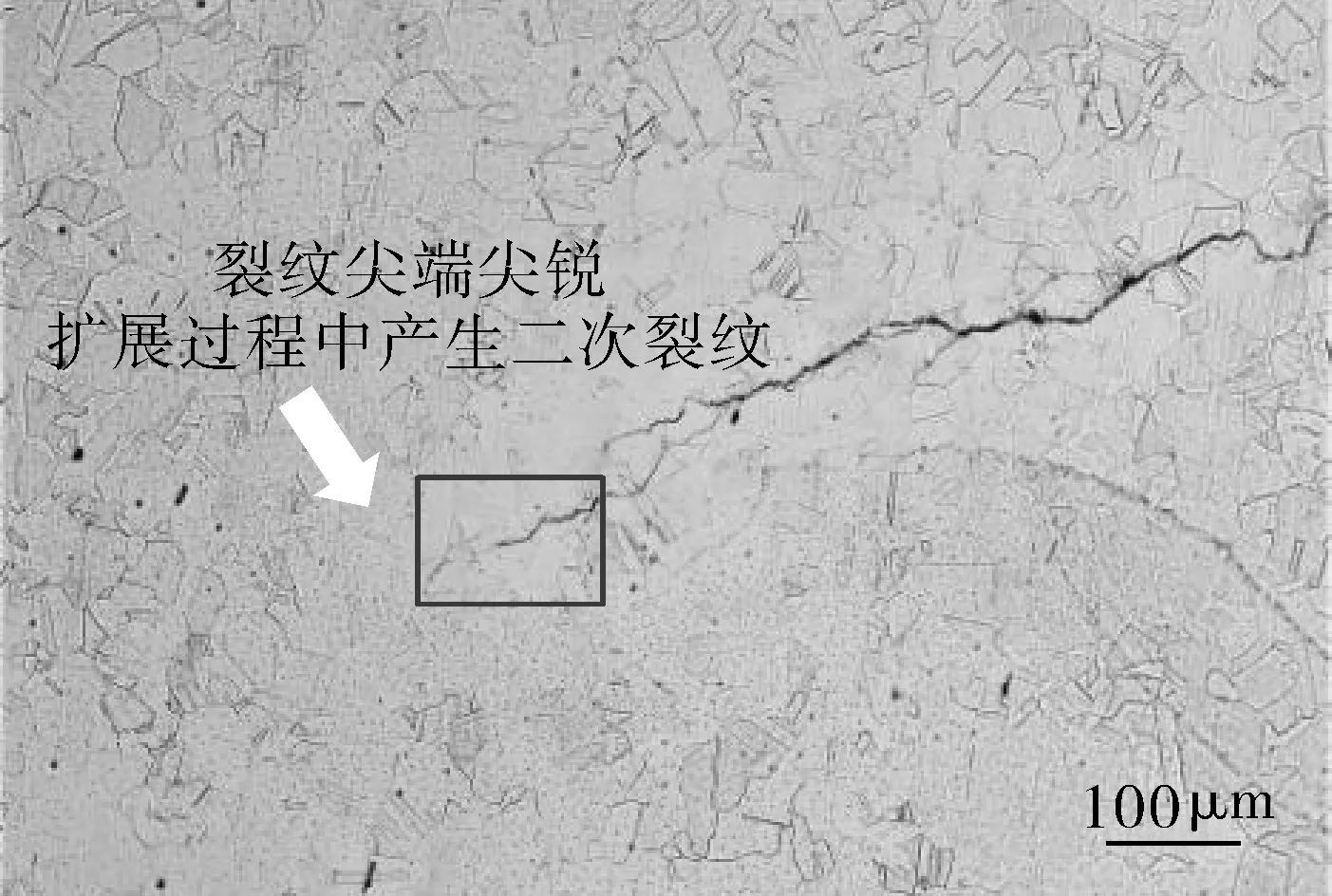

采用ZEISS Axio Observer A1m研究级倒置万能材料显微镜观察试样的组织形态。由图6的金相组织照片可以看出裂纹所在区域的显微组织形貌及裂纹开裂趋势。

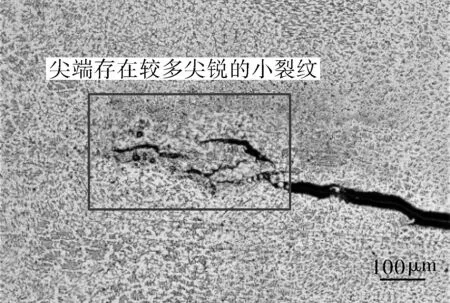

图6(a)为1#裂纹尖端金相照片,可以看出,焊缝区域组织为奥氏体组织,显微组织正常。1#裂纹以穿晶型开裂特征为主。裂纹尖端较为尖锐,可以排除附着物导致腐蚀疲劳扩展的可能;端部不连续,存在较多扩展趋势较为一致的小裂纹。这些小裂纹可能会发展成主裂纹,或被氧化物掩盖,或产生一定深度的扩展。

图5 试样侵蚀后观察到的两处裂纹所在位置

(a)1#裂纹及焊缝区域组织

(b)2#裂纹及母材组织

图6 裂纹显微组织形貌 100×

图6(b)为2#裂纹尖端金相照片,可以看出,2#裂纹所在区域的母材金相组织为奥氏体组织,显微组织正常。裂纹尖端尖锐,同样以穿晶型开裂特征为主。

1.4 小结

从断口可以观察到,裂纹产生于T型三通主管出口环焊缝两侧,并沿环向开裂;宏观观察断口平整,表面可见明显分区。通过扫描电镜观察,发现两处裂纹表面具有贝壳纹、疲劳辉纹等疲劳开裂特征;内壁可见龟裂状裂纹,符合热疲劳开裂特征。对裂纹表面进行能谱分析,未发现易导致06Cr19Ni10材料应力腐蚀开裂的S,Cl等元素,排除应力腐蚀开裂的可能性,确认表面附着物为金属氧化物。初步推测此次开裂与三通内冷热流体掺混、对下游管道结构所造成的温度交变有关。

从管道母材及焊缝成分分析结果来看,管道材料成分并无明显异常,同时对母材进行了硬度测试,结果满足相关标准。

从金相分析结果看,该不锈钢三通管道母材及焊缝组织均为奥氏体,未发现异常情况。两处裂纹端部尖锐,均为穿晶裂纹,可以排除由于表面附着物导致腐蚀疲劳开裂的可能性。

2 三通受力分析

综合上述信息,判断EO/EG(环氧乙烷/乙二醇)装置不锈钢管道三通环焊缝位置开裂属于热疲劳开裂,在介质压力、热应力等因素共同作用下扩展,最终造成失效。材料的疲劳失效与载荷的交变相关联,可以认为,没有交变载荷就不会有疲劳失效。而当交变载荷作用在材料上时,会引起交变应力。将构件在温度交变循环中因热应力(温差应力)的交变循环而发生疲劳失效的情况归结为热疲劳失效。

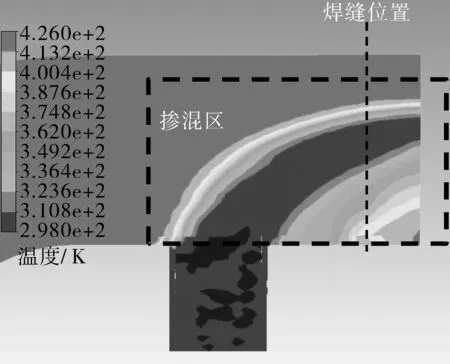

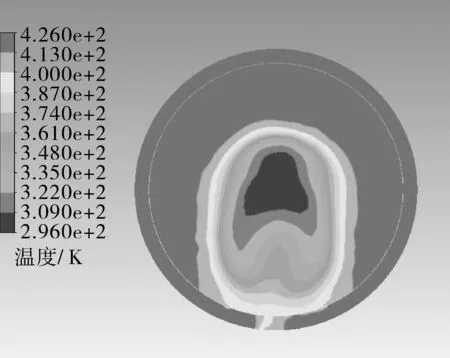

2.1 交变应力的来源

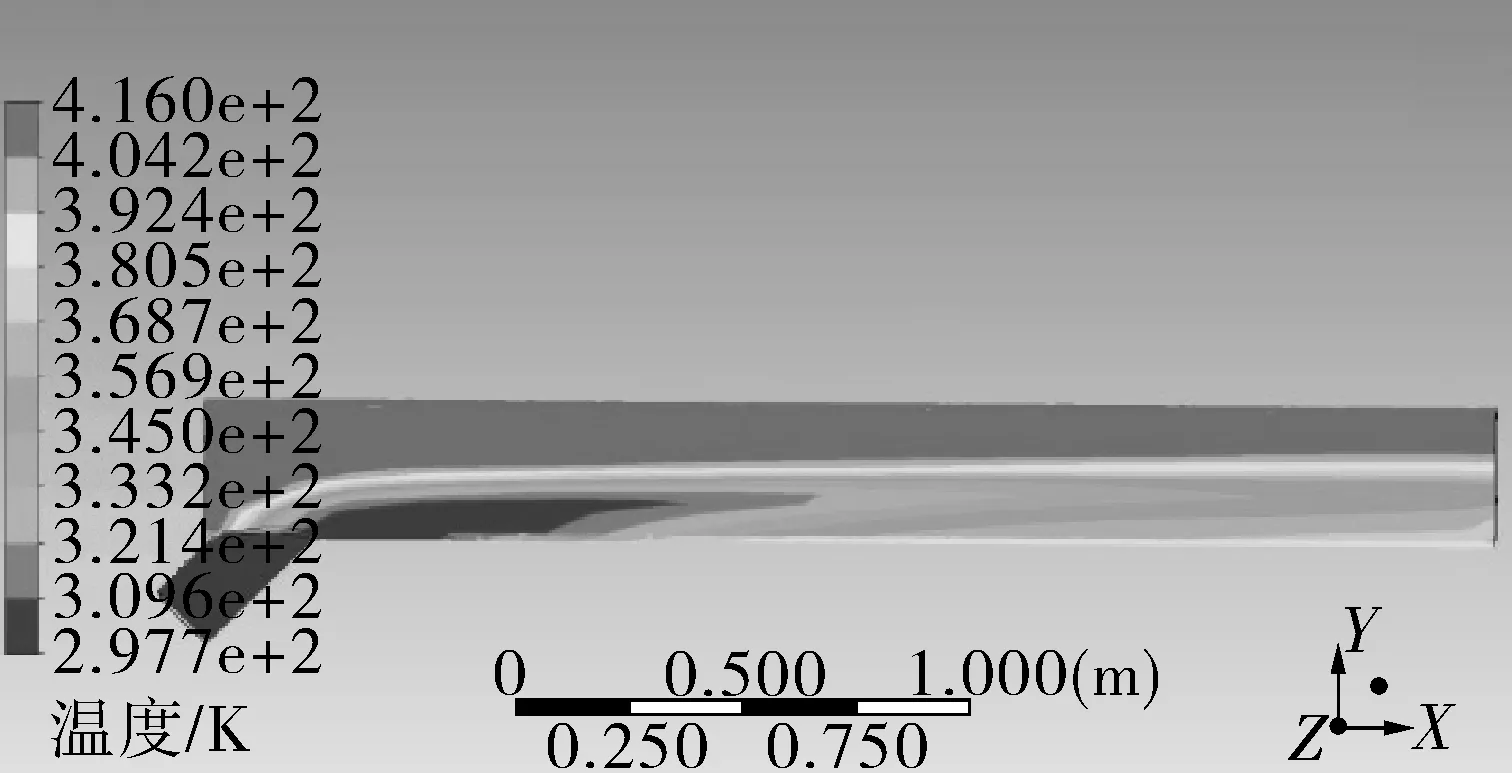

此次发生失效的部位可视为一个T型三通管。通过ANSYS软件对管内流场进行分析,设定主、支管介质分别按143 ℃/1.6 MPa,25 ℃/1.6 MPa稳定注入,主、支管径比约为2∶1,属于偏转射流,如图7(a)所示。支管内介质流向垂直于主管介质流向,会打破原先管内稳定的速度场和温度场,在管内偏支管入口处形成掺混区。由于不同温度流体密度、黏度以及速度矢量不同,因此掺混区内冷热流体逐步混合,在两种温度流体间可以看到较为明显的温度边界。对焊缝位置截面获取温度分布,如图7(b)所示,可以确定管底部焊缝受到了支管冷流的温度影响,形成一定温度梯度。

(a)三通内温度场(轴向)

(b)焊缝位置截面温度分布

图7 介质稳定注入时三通内温度分布模拟

在实际过程中,流场是瞬时变化的。由于掺混区涡旋不稳定,管内流场会产生垂直震荡与分离[8],加上受流体密度影响,冷流趋向于贴底部流动,考虑到流体注入时垂直向上的动量,导致混合边界会不断变动,从而在下游管道壁面产生温度波动、形成温度交变。已有的试验研究表明,三通部位流体混合产生的温度交变可能会引起周期性的热应力和随后的疲劳裂纹,且这种温度交变的频率基本集中在1~10 Hz[9],产生高周疲劳;此外,发现在0.01~10 Hz的温度交变频带中,管壁产生的裂纹扩展速率较大。

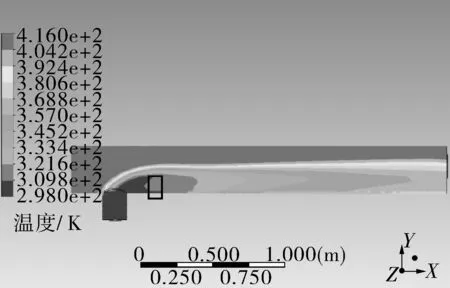

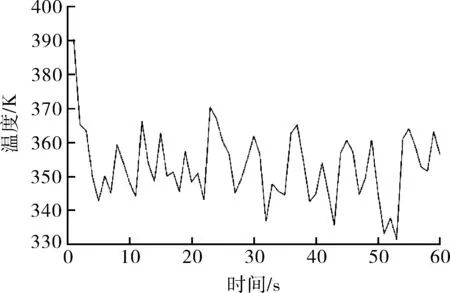

延长管道长度,模拟介质混合的空间分布,如图8所示。结合Schuler等[10]的试验研究,T型三通内波动可以影响至支管下游20个主管径尺寸(x/Dm=20)的流程,其中温度波动强烈的流程长度约为6个主管径尺寸(6Dm);同时提取开裂位置的温度波动数据,可以看出温度波动平均值约为40 K,频率约为0.3 Hz。

(a)

(b)

2.2 强烈温度交变位置及温度交变敏感部位

三通主管出口侧管壁产生强烈温度交变的位置会受到支管的安装位置、主/支管径比、支管射流类型等[11-12]多种因素影响;这些位置基本集中在主/支管交汇处(支管口沿主管方向内壁两侧);T型三通支管接入处正对面管壁以及支管上部管壁处,如图9所示[13]。

管道环焊缝通常会存在残余焊接应力。在交变应力的作用下,应力集中部位最容易产生疲劳裂纹;若焊缝处在三通主管出口侧温度交变强烈的位置,则易萌生热裂纹。文中所分析三通的裂纹产生于主管出口环焊缝焊趾处,与支管轴线距离约为230 mm,不足一个主管径长度(Dm=330 mm);裂纹环向开裂,证明此处轴向应力水平较高。已有研究[13]显示,对于典型的T型三通,通过弹塑性加载循环对三通主管出口进行应力应变分析,结果显示三通主管出口一定距离的内壁会先产生开裂,且环向开裂的趋向性更大。同时,有试验表明[5],对于受到温度交变影响的管道环焊缝,在设定温差(120~140 ℃)、设定介质(水)、一定的交变频率(0.125~0.2 Hz)下,不同表面粗糙度的环焊缝经一定次数温度交变后均会产生热疲劳开裂,且裂纹穿晶扩展,裂纹表面存在明显的氧化情况,与此次失效相似。

图9 可能产生强烈温度交变的位置

2.3 温度交变衰减

三通内介质混合带来的剧烈温度交变是管道发生疲劳的重要原因之一,而让三通内温度交变能够衰减,需要使冷、热介质尽可能快速、均匀地混合。有关T型三通内冷、热介质混合温度波动削弱机制研究[8]中提出,通过改变T型三通管内冷、热介质混合位置,可有效改善管内介质掺混和壁面热波动的情况。改变介质混合位置,可通过添加支管布液器、喷管等装置实现,将聚集在壁面的掺混区域转移至管中心位置;与此同时,对于管子整体需要重新进行流量计算,确定管道固有频率,避免由于流体混合与管道产生共振[14]。

图10 支管45°斜接后管道内介质混合分布模拟

此外,对于工业流体管道,可通过改变三通支管接入角度改善管内介质混合情况。当支管介质入射角为60°,45°时,均能使混合波动快速衰减;60°入射在衰减后仍有起伏,45°入射为最快稳定的角度[15]。将支管接入角度调整为45°进行模拟,如图10所示。对比图8可以发现,管内混合区域有所减小,同时底部壁面温度有所提升。

3 结语

(1)T型三通主管出口环焊缝在主、支管介质混合产生的交变热应力作用下,产生热疲劳开裂。宏观观察,裂纹未显现出常见热疲劳裂纹的龟裂状特征,但从产生的机理上判断,属于热疲劳裂纹。

(2)应改变主管出口环焊缝位置,增加焊缝与介质混合区域的距离(约6个主管径以上距离),避免受到强烈的温度交变作用。

(3)可安装支管布液器、喷管等装置;或改变支管接入角度,改善混合区温度交变情况。