核电设备用SA533GrBCL2-304L金属复合板爆炸焊接工艺试验研究

(舞钢神州重工金属复合材料有限公司,河南舞钢 462500)

0 引言

随着我国核电工业的迅猛发展,核电站中用于制造设备蒸汽发生器、稳压器筒体、高压封头以及安注箱等关键设备的金属复合板需求量剧增。但是,目前国内用于核电设备安注箱的金属复合板几乎都从国外进口,不但价格昂贵,而且生产周期长。因此,近年来我国科技人员加大了针对核电设备用金属复合板基层板的开发研究,以适应不断增长的核电设备用金属复合板市场需求。文献[1]中介绍了研发的核电工程用大厚度钢板(相当于SA533GrBCL2)及生产方法,钢板的厚度为155 mm,生产方法新颖独特,钢板强度适中,低温冲击韧性和高温拉伸性能良好,抗层状撕裂性能、冷加工及焊接性能均良好,完全满足核电关键设备的技术要求,可应用于核电站蒸发器、高压封头及压力容器等关键设备的制造;文献[2]论述了研发的调质型安注箱用复合板基板SA533BC1.1具有性能一致性好、厚度方向性能差异小的特点,其中钢板头部和尾部、表层和心部强度波动均在25 MPa以内,冲击吸收能量在200 J以上,各项性能指标完全满足安注箱复合板基板设计要求;文献[3]对复合钢板在AP1000安注箱制造中的热压成型以及热压成型后材料力学性能的恢复工艺进行了论证试验,分别得出了复合板热压成型温度选择不当或恢复性能热处理温度不合理,将会造成复合板复层耐蚀性能下降、复合板力学性能不符合设计要求的结论。到目前为止,还未见到国内关于爆炸焊接SA533GrBCL2-304L金属复合板的研发成果应用于生产的实例报道,虽然文献[4]从理论上论述了爆炸复合在安注箱制造中的应用,并给出了爆炸焊接复合板优于轧制复合板的结论,但并未给出具体的爆炸焊接复合板研发成果,文献[5]公开的成果只是处于研发的初试阶段,还在不断地对试验进行优化与改进,采用的倾斜爆炸焊接工艺还不能用于生产实践中。因此,在我国核电进入新发展时期的大环境下,开发高性能的核电设备用爆炸焊接金属复合板,抢占核电设备用金属复合板的原材料市场、打破国外市场垄断,具有一定的社会意义和经济效益。

1 试验材料

为更好地契合核电设备用SA533GrBCL2-304L金属复合板,应在材料规格尺寸选用上最大限度地贴近实际需求。选用基层钢板SA533GrBCL2,规格为53 mm×2 000 mm×10 000 mm,复层板选用304L,拼接后的尺寸为4 mm×2 050 mm×10 040 mm。基层钢板SA533GrBCL2和复层304L不锈钢板的理化性能分别见表1~4。

表1 SA533GrBCL2钢板的化学成分 %

表2 SA533GrBCL2钢板的力学性能

表3 304L钢板的化学成分 %

表4 304L钢板的力学性能

2 试验工艺

2.1 爆炸焊接

为了得到结合界面质量良好的爆炸焊接金属复合材料,必须求得符合技术要求的爆炸焊接工艺参数。文献[6]总结了前人的研究成果,提出了工艺参数中的爆炸焊接速度Vc必须小于基复材的声速;动态弯折角β应在5°~25°范围内;必须得到最小的复板下落速度Vp值,以完成合格的爆炸焊接等观点。文献[7]从爆炸焊接装药工艺研究入手,提出了影响爆炸焊接质量的动态参数,其主要包括复板碰撞基板的速度、碰撞点移动速度和动态弯折角,这三个动态参数构成了爆炸焊接的可焊窗口,且这些参数又是由装药厚度、炸药爆速和基复板间距决定的。因此,确定装药厚度、优化炸药爆速、制定合理间距成为确保爆炸焊接动态技术参数正确的关键步骤。

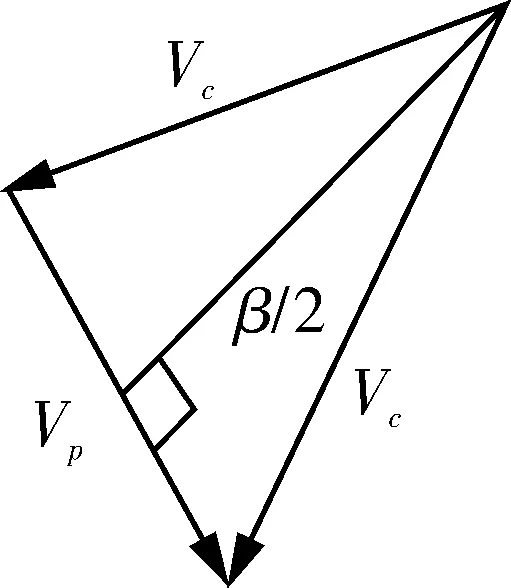

实际爆炸焊接工艺中,通常采用如图1所示的平行安装法,这样爆炸焊接过程中的复板碰撞基板的移动速度Vc可以简化为炸药的爆速Vd。根据图1,爆炸焊接工艺参数Vc,Vd,β的关系可以简化如图2所示。因此,可得到复板下落速度与炸药爆速以及动态弯折角之间的关系式[8]:

Vp=2Vdsin(β/2)

(1)

式中Vp——复板碰撞基板的下落速度,m/s;

Vd——炸药爆速,m/s;

β——复板动态弯折角,(°),β一般为5°~25°。

图1 平行安装法示意

图2 平行安装法参数关系

采用粉状乳化炸药,添加定量的颗粒状碳酸钙混配后,使用BSD-3型单段爆速仪测试炸药爆速。炸药自然堆积密度ρ0=0.55 g/cm2、 装药厚度δ0=38 mm时的爆速(平均值)为2 250 m/s。

文献[9] 采用可压缩流体动力学中的二维超声速定常流解法,并对复层板的飞行姿态特征进行计算机模拟,整理的经验公式如下:

(2)

式中θ——复板的抛掷角,弧度,平行安装条件下,θ等于复板的碰撞角β;

h0——基复板间距,mm。

试验选用的不锈钢复板为304L,密度ρf=7.9 g/cm3、厚度δf=4 mm,以此可计算出爆炸焊接的参数值,如装药质量比R、炸药多方指数K、复板下落速度VP、动态弯折角β等。

根据预定的复板和炸药参数,计算出装药质量比R和炸药多方指数K。

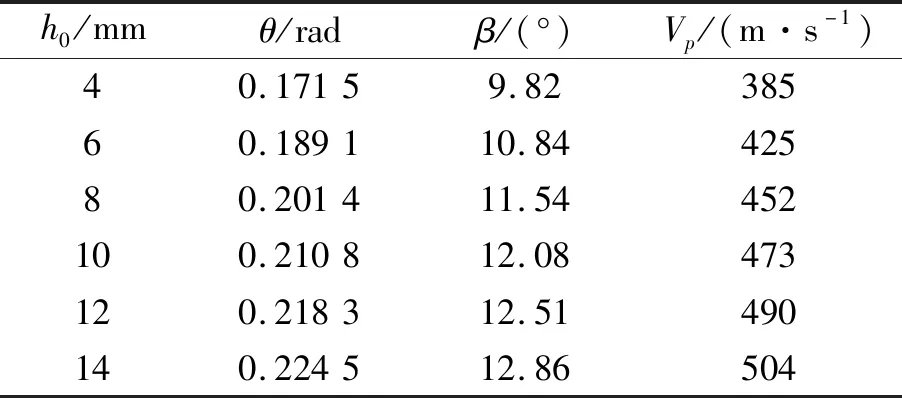

将计算得到的质量比R和炸药多方指数K值代入式(2)中,可以计算出不同间距h0下的动态弯折角β,再根据式(1)计算出复板碰撞基板的速度Vp,由此可以得出复板的动态爆炸焊接参数值,见表5。

表5 爆炸焊接复板动态参数

根据表5所列计算结果,结合实际试验生产情况,本次试验爆炸焊接静态技术参数决定采用:炸药爆速Vd=2 250 m/s,装药厚度δ0=38 mm,间隙高度h0=10 mm。在此装药参数下,复板动态弯折角为12.08°,复板碰撞基板的速度为473 m/s,所选参数符合理论依据。

采用以上参数爆炸焊接的SA533GrBCL2-304L金属复合板如图3,4所示。经UT检测,除中心起爆点位置有约∅25 mm未复合缺陷外,其余部分全部实现复合。

图3 装药后的SA533GrBCL2-304L金属复合板

图4 爆炸焊接后的SA533GrBCL2-304L金属复合板

2.2 热处理

爆炸焊接复合材料的热处理与采用其他工艺生产的金属材料的热处理相比有许多相似之处,都是将其以一定的速度加热到预定的温度,再在此温度下保持一定的时间,然后以一定的速度冷却,冷却过程或在空气中进行、或在介质(水、油)中进行[10-12]。但是,由于爆炸焊接金属复合板是由两种不同性能的金属组合而成,因而其热处理工艺自有其独到之处,所以进行金属复合板的热处理时,必须考虑两种组合金属各自的理化参数性能、在热处理工艺温度下可能形成的化学反应以及反应生成物质的特性,从而预测和制定出合理的热处理工艺参数。

本文试验采用的基复板材料分别为SA533GrBCL2和304L,基板SA533GrBCL2的供货状态为淬火900~920 ℃水冷,回火温度650~680 ℃空冷;不锈钢304L为1 040~1 080 ℃水冷。结合两种组合材料的热处理状态,决定对爆炸焊接后的SA533GrBCL2-304L金属复合板分别采用两种不同的热处理工艺,以选取最佳的热处理参数。

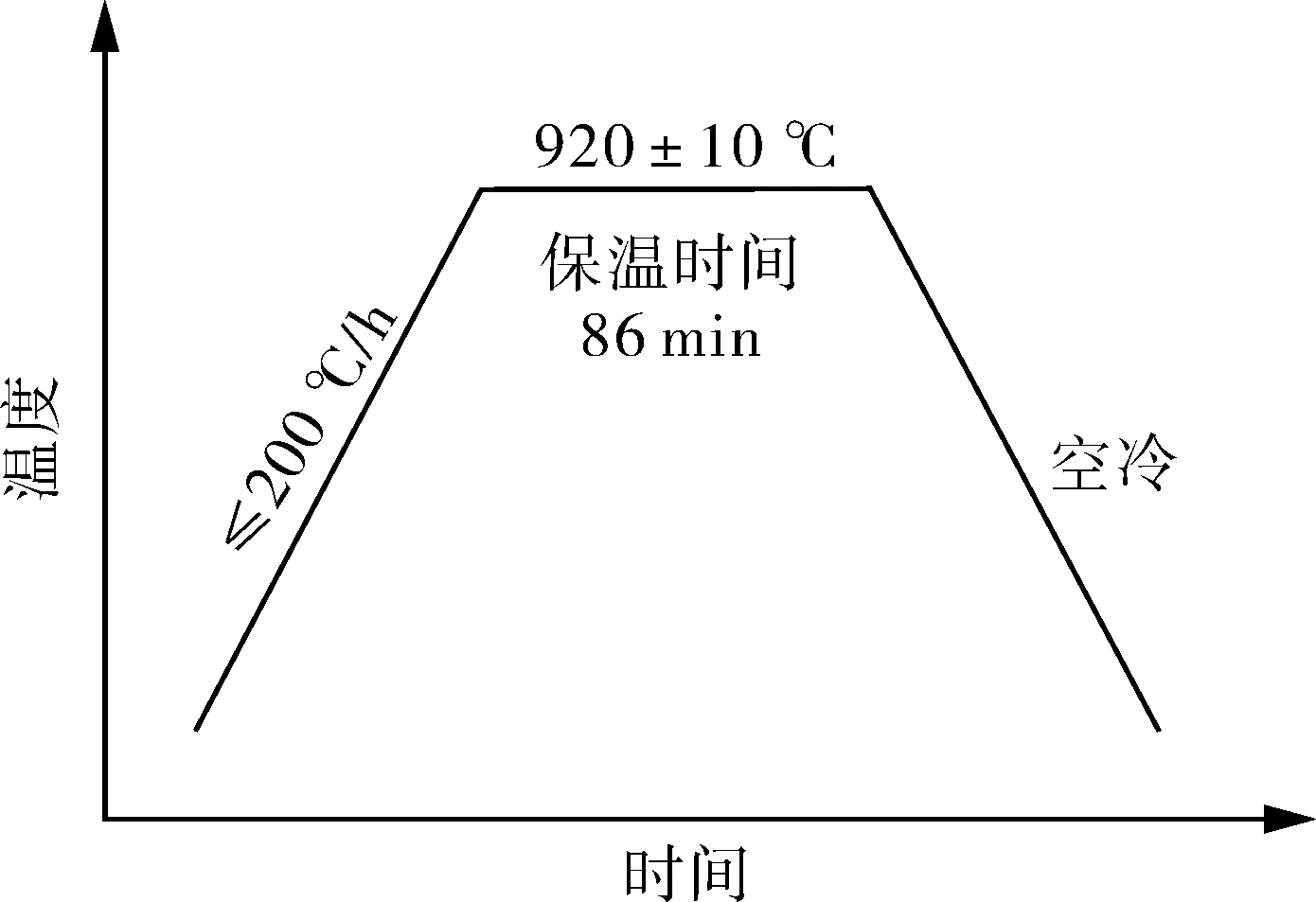

(1)首先采用正火工艺,然后采用低温回火工艺。采用的热处理工艺参数为:正火温度920±10 ℃,升温速度≤200 ℃/h,保温时间按复合板每毫米板厚1.5 min计算,达到保温时间后出炉风冷;采用低回火温度的目的是降低回火温度对复层304L不锈钢板的耐蚀性能影响,具体的回火温度650±10 ℃,升温速度≤120 ℃/h,保温时间按复合板每毫米板厚2.5 min计算,达到保温时间后出炉空冷。正火和回火热处理曲线分别见图5,6。

图5 正火热处理曲线

(2)其次,在不改变基板原始供货状态的情况下制定热处理工艺,也即在基板回火温度以下30~50 ℃进行热处理。采用的热处理工艺为:去应力热处理温度为620±10 ℃,升温速度≤120 ℃/h,保温时间按复合板每毫米板厚2.8 min计算,达到保温时间后出炉风冷至400 ℃后空冷,风冷的目的是为了加速冷却,以尽可能快的速度将复合板的温度降至450 ℃以下,以避免复层304L不锈钢过多地停留在敏化区温度范围内(450~850 ℃)。制定的去应力退火热处理曲线如图7所示。

图6 回火热处理曲线

图7 去应力退火热处理曲线

3 试验结果与分析

(1)如前所述,在炸药爆速Vd=2 250 m/s、装药厚度δ0=38 mm的装药条件下,利用式(2)计算出间隙高度h0分别为4,6,8,10,12,14 mm情况下的复层板动态参数,经试验得知,在间隙h0分别为6,8,10,12 mm,β分别为10.84°,11.54°,12.08°,12.51°时,都能得到良好的爆炸焊接质量。考虑到实际生产中复层板幅大小,以及复层板不平度造成的误差,在间隙h0=10 mm,β=12.08°时,可以确保得到性能更好的焊接质量,因此,不论是从理论上分析或是从生产实践上验证,选用间隙高度h0=10 mm,β=12.08°是正确的,也是可行的。

(2)制定第一种热处理工艺时,主要考虑的是恢复基板的原始供货状态,其中回火温度低于基板原始回火温度30~50 ℃,这是为了避免由于高温回火而引起的复层奥氏体不锈钢晶间腐蚀缺陷的发生。

对经过正火+回火热处理后的SA533GrBCL2-304L金属复合板分别取样进行复层晶间腐蚀(E法)和力学性能试验。试验结果表明,复层304L不锈钢板耐蚀性能合格,力学性能满足NB/T 47002.1—2009《压力容器用爆炸焊接复合板》的各项指标要求,其中复合板的剪切强度达到了310 MPa,超出了标准要求的210 MPa。表6,7分别列出了经正火+回火处理的SA533GrBCL2-304L金属复合板和复层304L不锈钢板力学性能的检测结果。

表6 SA533GrBCL2-304L金属复合板力学性能检测结果 (正火+回火)

表7 复层304L不锈钢板力学性能检测结果(正火+回火)

(3)制定爆炸焊接后的SA533GrBCL2-304L复合板去应力退火热处理工艺时,为保证复层304L不锈钢板的耐蚀性能,采用出炉风冷的工艺,这样可以尽量避开奥氏体不锈钢在敏化温度区间内(450~870 ℃)的停留时间,风冷至450 ℃以下时自然空冷。经过这样消应力热处理后的SA533GrBCL2-304L复合板,不但消除了由于爆炸焊接过程引起的内部应力,而且其力学性能和耐腐蚀性能也得到了充分保证。

对经过去应力热处理后的SA533GrBCL2-304L金属复合板分别取样做复层晶间腐蚀(E法)和力学性能试验,试验结果表明,复层304L不锈钢板耐蚀性能合格,力学性能满足标准NB/T 47002.1—2009的各项指标要求,其中复合板的剪切强度达到350 MPa,远远超出标准要求的210 MPa。表8,9分别列出SA533GrBCL2-304L金属复合板和复层304L不锈钢板的力学性能检测结果,图8~10为取自复合板端部的晶间腐蚀和力学性能检测代表试样。

表8 SA533GrBCL2-304L金属复合板力学性能检测结果 (去应力退火)

表9 复层304L不锈钢板力学性能检测结果(去应力退火)

图8 晶间腐蚀(E法)检测试样

图9 复合板力学性能检测试样

根据以上复合板的力学性能和敏化试验结果分析可知,经过两种热处理工艺生产的SA533GrBCL2-304L金属复合板,其力学性能指标符合标准规定,可以说文中所制定的爆炸焊接SA533GrBCL2-304L金属复合板工艺和两种热处理工艺是可行的。特别是制定的去应力热处理工艺,是在两种组合材料A1线以下进行的,也即是在没有改变两种组合材料供货状态的情况下消除的爆炸焊接应力。这样做不但保证了两种组合材料的原始性能,消除了爆炸焊接应力;而且由于采用了出炉风冷降温的有效措施,使得复层304L不锈钢得以快速通过敏化区,保证了复层304L不锈钢的耐蚀性能。

图10 复层板304L力学性能检测试样

尽管从复合板的性能检测试验结果看,经过两种热处理工艺后,复层304L不锈钢板的抗拉强度和屈服强度均有所升高,伸长率降低且低于不锈钢标准规定值,但由于NB/T 47002.1—2009和ASME-SA264等中外标准中都没有单独规定复合板复层材料的力学性能指标,所以本文未予考虑复层板力学性能(如伸长率不达标)对复合板整体性能的影响程度。关于爆炸焊接过程和热处理工艺参数对复合板复层金属性能的影响,以及复层金属力学性能指标对复合板使用性能的影响,可以作为一个单独研究项目进行试验论证,本文不作深入论述。

因此仅从满足NB/T 47002.1—2009和ASME-SA264标准技术参数规定考虑,本文制定的热处理工艺参数是可行的,完全可以用于批量生产核电设备用SA533GrBCL2-304L金属复合板。

4 结论

(1)采用经验公式计算出一组爆炸焊接技术数据,通过优选确定的技术参数对爆炸焊接SA533GrBCL2-304L金属复合板是适用的,使用优选参数爆炸焊接的SA533GrBCL2-304L金属复合板完全可以满足核电设备对材料的特殊技术要求。

(2)采用的两种热处理工艺,仅从恢复原材料力学性能、满足有关标准规定方面看,正火+回火工艺略优于去应力热处理工艺,两种工艺参数均可用于实际生产中。

(3)文中试验采用的爆炸焊接和热处理生产工艺,也可推广应用到其他核电设备用金属复合板(如SA738GrB等)的生产工艺中。