基于Isight平台的蜗壳式混流泵多目标优化设计

杨敬江,何 松,李先军

(江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

0 引 言

蜗壳式混流泵有扬程适中、流量较大、机组稳定性和可靠性高等特点,在防涝排污、城市供给调水等工程中得到广泛应用。但是由于蜗壳式混流泵内流体流动十分复杂,其复杂的流动状态导致泵内经常出现漩涡、回流和脱流等现象,进而降低了混流泵的水力性能。袁寿其等[1]利用多岛遗传算法对低比转数离心泵多目标优化设计,提高了泵的运行稳定性。Derakhshan S等[2]结合NSGA-II优化算法对离心泵叶片形状进行优化设计,提出了一种基于梯度的三维径向涡轮机械叶片优化方法。Mattia Olivero等[3]将遗传算法和数值模拟技术结合,利用克里金元模型对离心式压缩机的扩散器叶片参数进行多目标优化,提升了现有压缩机的最优工作性能。司乔瑞等[4]采用了正交试验设计方法对多级低比转数离心泵进行优化设计,使得效率高于国家标准7%。赵斌娟等[5]设计工况点的效率以及蜗壳段的最大应力为优化目标,优化后泵的扩压效果明显改善,并且减少了隔舌处及扩散段的回流现象,最大应力和最大应力点的平均振动速度显著降低。慈蕾等[6]以压缩机蜗壳内径几何参数为设计变量,优化后压缩机整机效率提高了2%。李彦军等[7]在流道宽度不变的条件下优化了导水锥型线,模型泵装置效率达到78%,比优化前提高了6个百分点。袁建平等[8]应用CAD和CFD技术,重新设计叶轮和扩大蜗壳喉部面积两次改造,实现了泵机组高效点向大流量偏移和综合运行性能提高等性能优化目标。

蜗壳是整个混流泵的重要过流部件,蜗壳设计的好坏直接影响整个混流泵的性能,因此有必要应用新的优化算法开展蜗壳设计参数的多目标优化。本文以一台比转速为433的蜗壳式混流泵为研究对象,利用Isight优化平台结合NSGA-II优化算法,以设计工况下提升水力效率和扬程作为目标,设计参数范围和泵气蚀余量作为约束条件,通过数值模拟技术对混流泵蜗壳设计参数进行多目标优化,得到蜗壳设计参数的最优解,并验证此方法的可行性。

1 蜗壳设计参数的选定

本文选用的蜗壳式混流泵叶轮的主要几何参数为:叶轮进口直径D1=280 mm,叶轮出口直径D2=337 mm,叶片出口宽度b2=87 mm,叶片进口安放角β1=24°,叶片出口安放角β2=28°,叶片包角φ=110°。

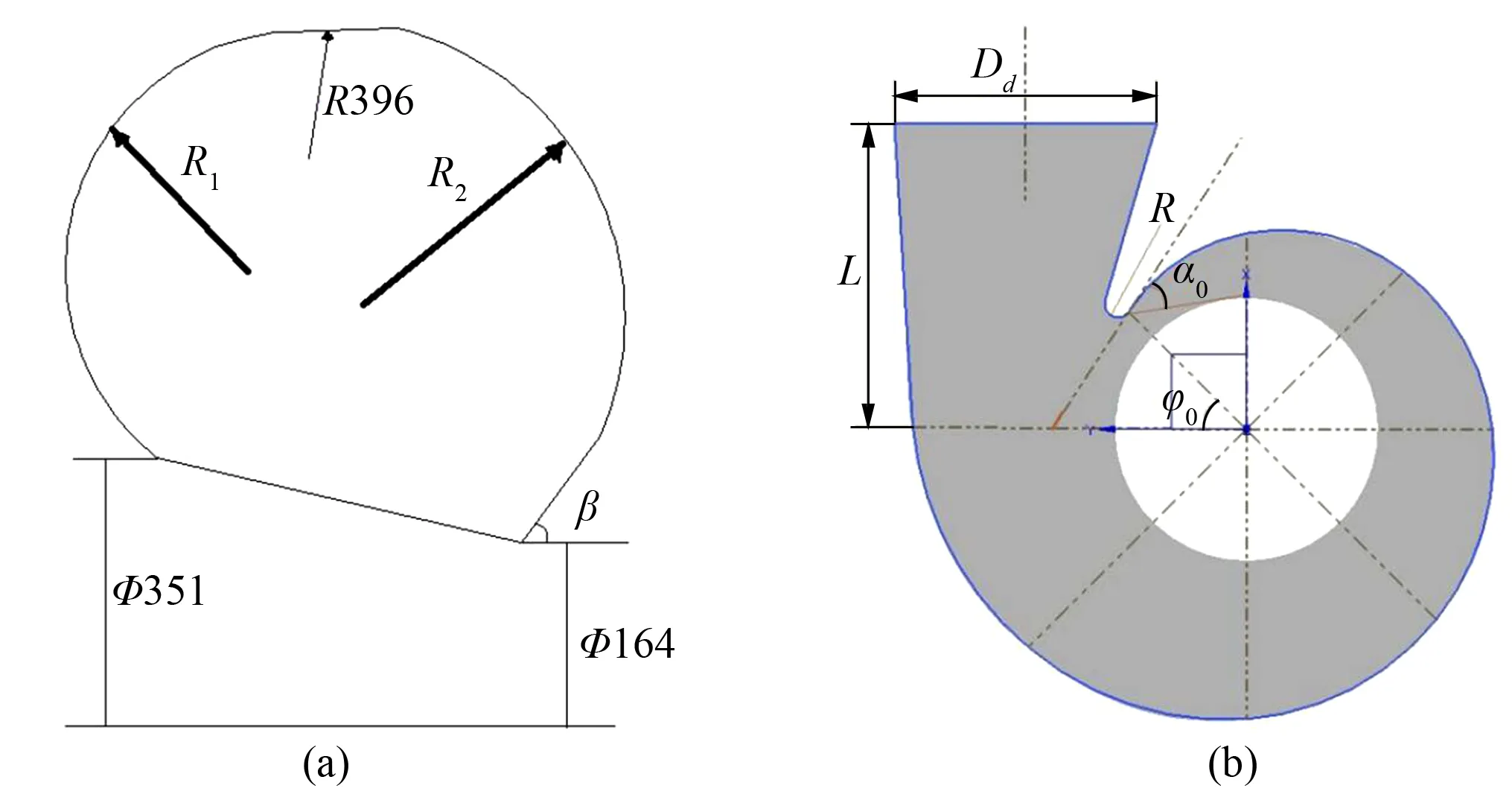

第Ⅷ断面是整个蜗壳设计的核心,本文选取第Ⅷ断面的R1、R2和β角为设计变量,来控制断面的形状与面积, 如图1(a)所示。实际工程问题中采用速度系数法来确定第Ⅷ断面的面积:

(1)

(2)

(3)

式中:V3为蜗壳断面的平均速度;H为泵的扬程;k3为速度系数;QⅧ为第Ⅷ断面流量;FⅧ为第Ⅷ断面面积。因速度系数法受经验系数限制,求出的断面面积是一个估值,在本文中可用于比较优化后的第Ⅷ断面面积,进而验证蜗壳与叶轮的匹配性。

蜗壳其余设计参数包括隔舌安放角φ0、隔舌螺旋角α0、隔舌半径R、扩散管排出口径Dd、扩散管高度L,如图1(b)所示。根据泵设计相关理论[9],一般取Dd=(1~0.7)Ds,Ds为泵的吸入口径;因扩散角θ常用范围为8°~12°,L取340~360 mm;隔舌安放角φ0根据比转速取值38°~50°。

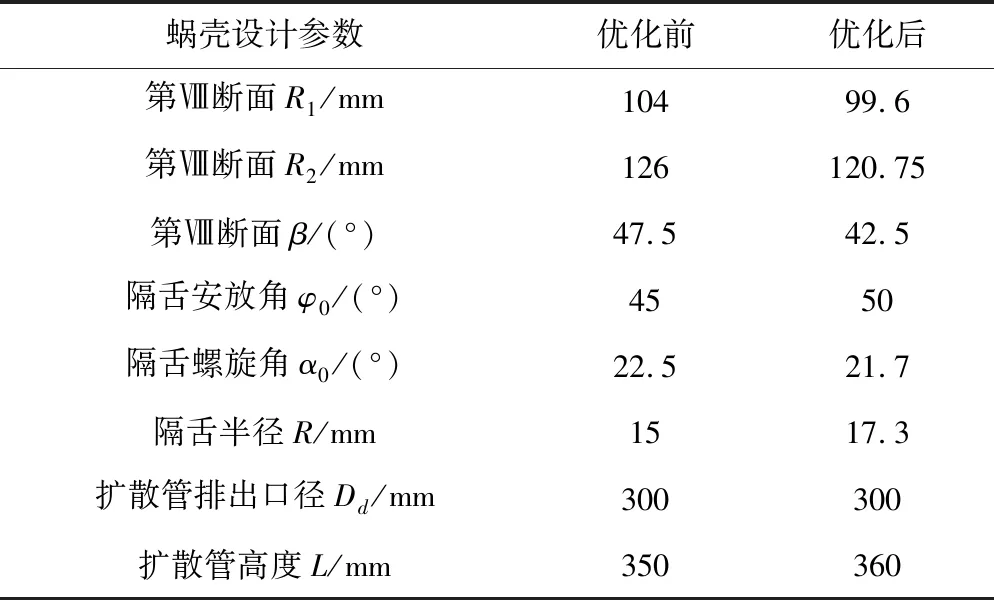

模型泵蜗壳设计参数的初始值见表1。

图1 模型泵蜗壳设计参数Fig.1 Design parameters of model pump volute

表1 模型泵蜗壳设计参数初始值Tab.1 Initial design parameters of model pump volute

2 计算模型及数值模拟

2.1 计算模型

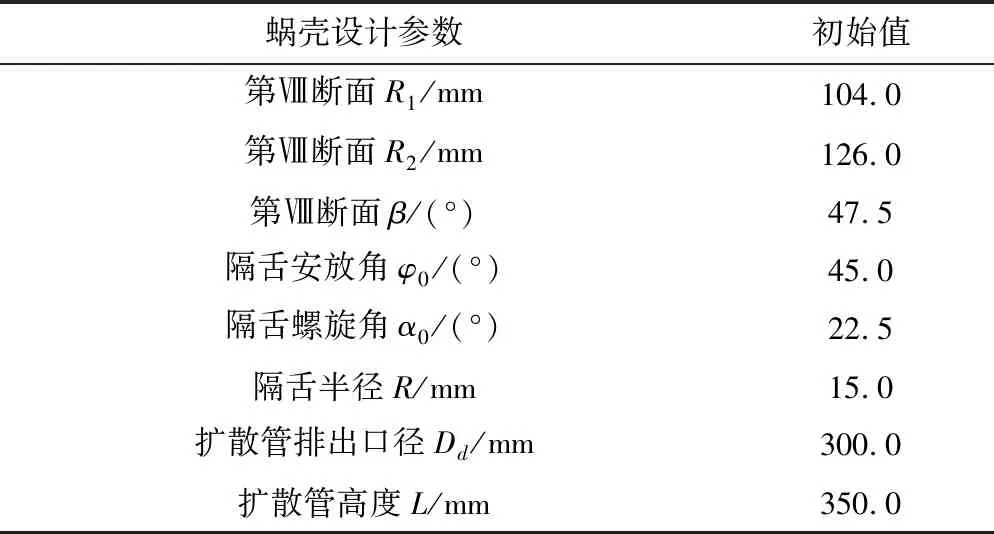

本文用UG软件对蜗壳式混流泵进行了三维建模,并在蜗壳出口和叶轮进口处分别增加了出口延长段和进口延长段。其设计工况点流量Q=940 m3/h,扬程H=11.45 m,转速n=1 450 r/min,比转速ns=433。模型泵三维模型如图2所示。

图2 模型泵三维模型Fig.2 Three-dimensional model of model pump

2.2 网格划分

本文采用ANSYS ICEM对叶轮水体与蜗壳进行四面体非结构化网格划分,并对隔舌等部位进行局部加密,进出口延长段为结构化网格划分。由于网格的密度及质量会对数值模拟结果产生影响,因此需要进行网格无关性分析,并保证各流体域网格质量大于0.3。网格无关性对比如表2。当网格数从426万增加到650时,模拟扬程和效率基本不变,而网格数较小时,扬程偏差较大。综合考虑数值计算时间成本,最终网格划分选取方案Ⅱ,即426万网格。

表2 网格无关性分析Tab.2 Grid independence analysis

2.3 数值模拟设置与外特性分析

对模型泵计算域进行定常模拟,湍流模型采用SSTk-ω。本文中叶轮水体为旋转区域,其余均为静止区域。采用总压进口,设置参考压力为1 atm,进口方向垂直于进口平面,速度假设均匀,进口湍流强度设为5%;出口设置为质量流量出口,选取5个工况点(0.6Qopt、0.8Qopt、1.0Qopt、1.2Qopt、1.4Qopt)模拟水力性能;无滑移壁面条件。本模拟中共有三个交界面:进口流道与叶轮水体,叶轮水体与蜗壳,蜗壳与出口流道,其中与叶轮相交的交界面都是动静计算域交界面,坐标系变换模式设置为冻结转子模式,其余均设置为静-静交界面。残差收敛精度设置为1×10-4。模型网格划分示意图如图3。

图3 模型网格划分图Fig.3 model pump grid

模拟结果与试验值对比结果如图4所示。由图4可知,模拟得到的扬程和效率曲线与试验值趋势基本一致,设计工况下模拟效率略高于试验值,随着流量增大,误差稍稍增加。扬程值与试验值平均相差在3.2%,而效率相差在4.6%,误差均在5%以下。表明本文采用的计算模拟方法可以满足不同工况下模型泵外特性和内部流动特性分析的要求。

图4 水力性能对比Fig.4 Comparison of pump hydraulic performance

3 基于Isight平台的蜗壳设计参数优化

3.1 Isight优化平台介绍

Isight软件的优化功能有集成自动化、算法多样化和结果数据可视化分析等三大优势。它集成了仿真代码并提供设计支持,从而对多个设计可选方案进行评估研究,大大缩短了产品的设计周期,显著提高了效率。

一个典型的优化设计需要不断进行“设计-评估-改进”的循环,结合Isight通过一种搭积木的方式快速集成建模仿真软件,将设计流程组织到一个统一的框架中,自动运行仿真软件,使整个设计流程实现全数字化和全自动化,并对整个优化过程进行实时监控。软件中集成的优化步骤如图5所示。

图5 软件集成优化步骤Fig.5 Software integration optimization steps

3.2 优化遗传算法

本文采用的是具有快速、准确的搜索性能的NSGA-II优化算法。NSGA-II凭借其强大的全局搜索能力成为目前多目标优化领域最流行的算法之一[10]。NSGA-II算法的基本思路是:在具有同样的Pareto顺序的层内,对个体进行排序,称为拥挤距离排序。然后在进化过程中,将当前父代群体进行交叉和变异得到子群体,将两个群体合并。在目标空间中按照Pareto最优关系将群体中个体两两按其目标函数向量进行比较,将群体中所有个体分成多个依次控制的前沿层,在属于不同的Pareto层的情况下,利用评价Pareto优越性来评价个体的优劣从而得出目标函数的Pareto最优解集。

3.3 建立优化数值模型

优化设计的目的就是要在设计变量与约束条件的限制下,搜寻满足目标函数的最优解。所以建立正确的数值模型是整个优化设计成功的前提。本文的优化数值模型可概括为:满足设计参数范围和抗气蚀性能的约束下,对混流泵蜗壳几何参数进行优化设计,得出设计工况下扬程和效率值最高的点。建立如下优化数值模型:

目标函数:

F(x)=max[f1(x),f2(x)]

(4)

f1(x)=H=(pout-pin)/ρg+Δz

(5)

f2(x)=ηh=ρgQh/(Mω)

(6)

式中:Q为流量;H为扬程;Pout为蜗壳出口总压;Pin为叶轮进口总压;Δz为进出口高度差;ηh为水力效率;ρ为水的密度;M为力矩。

约束条件函数:

H1(x):NPSHr<2.8

(7)

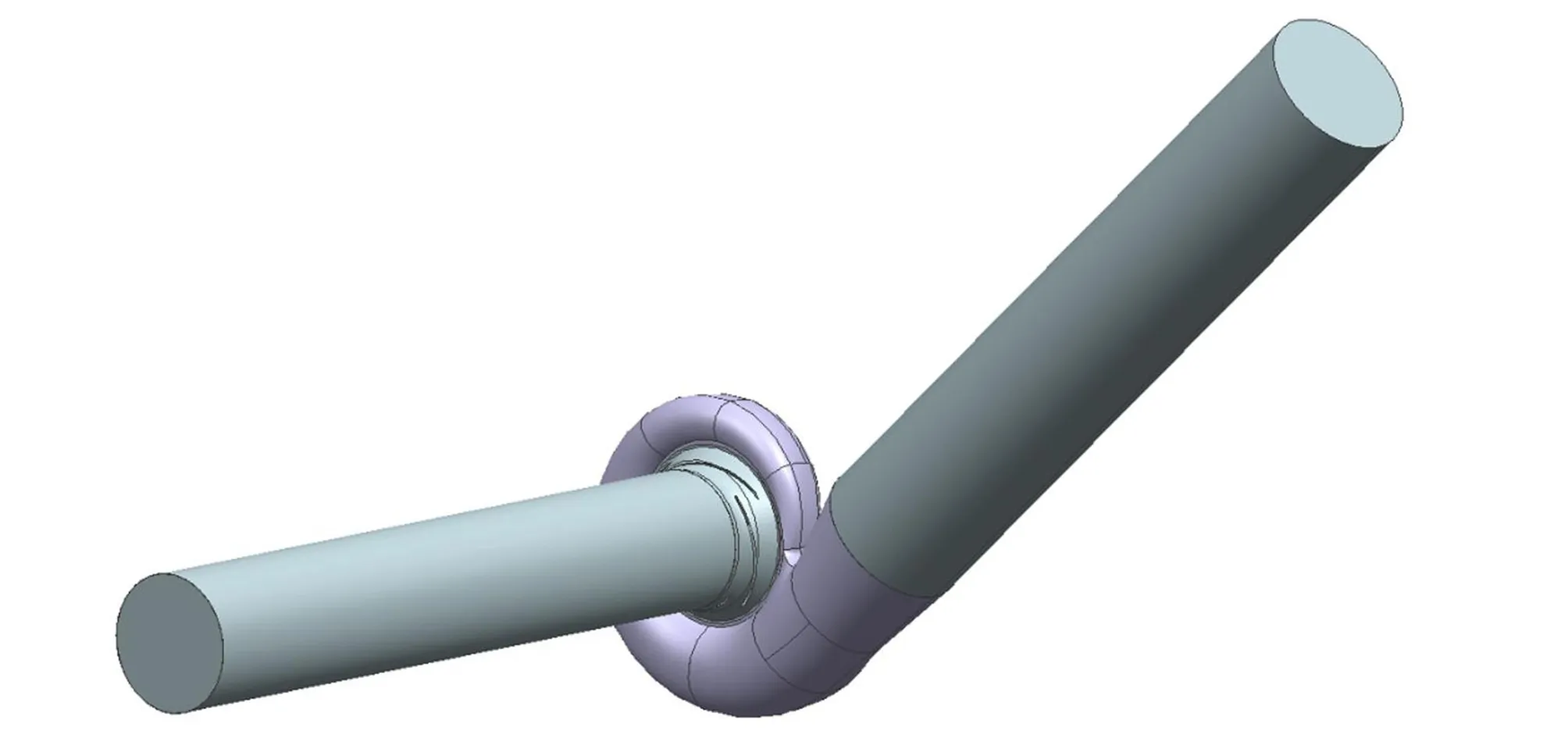

H2(x):95%FⅧ (8) 38°<φ0<50° (9) 20°<α0<30° (10) 90 (11) 120 (12) 210 (13) 340 (14) 40°<β<55° (15) 10 (16) 设计变量: x={x1,x2,x3,x4,x5,x6,x7,x8}= {R1,R2,β,φ0,α0,Dd,L,R} (17) 本文的蜗壳8个原始设计参数作为整个集成优化设计循环的初始值,代入集成优化循环中,得出最优解。 通过全局搜索获得混流泵蜗壳设计参数遗传寻优的Pareto前沿解,在Pareto前沿中得到的最优解为兼顾扬程和水力效率最高点,如图6所示。 图6 Pareto前沿最优解Fig.6 Pareto frontiers optimal solution 在最优解时的混流泵蜗壳设计参数对比见表3。 表3 泵蜗壳设计参数优化前后对比Tab.3 Comparison of pump volute design parameters before and after optimization 优化前后的第Ⅷ断面形状对比如图7所示。 图7 泵蜗壳第Ⅷ断面造型优化前后对比Fig.7 Comparison before and after optimization of the eighth section of volute 在设计工况下优化后的混流泵水力效率为87.63%,扬程为11.75 m,第Ⅷ断面面积为463 cm2,对比模型泵水力效率提高了2.82%,扬程提高了2.55%,第Ⅷ断面面积减小了1.296%。优化后的扬程和效率值在0.8Qopt~1.4Qopt工况范围内都有提升,且随着流量的增大,水力效率提升越大,拓宽了混流泵的高效区。优化前后外特性对比如图8所示。 图8 优化前后外特性对比Fig.8 Comparison of hydraulic characteristics before and after optimization 图9和图10分别为设计工况点下混流泵蜗壳优化前后的静压分布图和速度矢量图。 图9 优化前后静压分布对比Fig.9 Comparison of pressure distribution before and after optimization 图10 优化前后速度矢量图Fig.10 Velocity vector distribution before and after optimization 从图9可以看出,在设计工况下沿蜗壳流道进口到出口,静压分布均逐渐增大,靠近隔舌处的静压明显低于其他区域,这是由于隔舌处的流体产生了流动滞止或局部阻塞现象。蜗壳扩散段的静压分布对比显示,原型泵扩压效果不理想,到达蜗壳出口处仍然有明显的压力差,而优化后混流泵蜗壳扩压效果较好,且内部静压分布相比于原型泵更加均匀,压力梯度变小,内部流场分布也更为合理。 从图10可以看出,由于受叶轮出口处高速流体的影响,蜗壳靠近叶轮处的流体流速较大,但随着蜗壳的降速扩压作用,流体流速沿蜗壳流道逐渐趋于平稳。但由于来自第Ⅷ断面的流体与隔舌处流体产生冲击,使原型泵在靠近隔舌处发生了旋涡、回流的不良流态,而优化后的混流泵改善了这一不良流态,流体对于隔舌处冲击作用减小,能量损失小,使隔舌处流体流动更为平顺。 (1)蜗壳式混流泵优化后设计工况下的水力效率和扬程都得到了提升,且水力效率趋势为流量越大,增量越多。优化后混流泵的高效区明显拓宽。 (2)在设计工况下,蜗壳式混流泵优化后蜗壳内的静压分布更加均匀,并改善了隔舌附近的旋涡、回流的不良流态,使隔舌处流体流动更为平顺。 □4 优化结果及分析

4.1 外特性优化结果

4.2 内流场优化对比

5 结 语