提高3#连铸机方坯连拉率攻关

杨文军

(天津天铁冶金集团有限公司炼钢厂,河北056404)

0 引言

1994 年1 月24 日,天津铁厂炼钢厂正式组建,最初只有143 名职工,平均年龄22 岁。通过炼钢人昼夜的拼搏,第一座氧气顶吹转炉于1994 年8 月5 日建成投产。1995—1996 年相继建成3 座方、矩坯连铸机、两座公称容量为30 t(后扩容为45 t 复吹)的氧气顶吹转炉;2001 年建成第一条带钢生产线;2005 年建成第一台板坯连铸机、二座50tLF 钢包精炼炉;2008 年建成第一台圆坯连铸机、第一座双工位VD 真空精炼炉、第三座LF钢包精炼炉。2014 年3#方坯连铸机进行更新改造。

1 铸机概况

机型:四机四流多点矫直弧形连铸机;

浇铸断面:150×150 mm2;

中包容量:28 t;

结晶器铜管长度:900 mm;

采用结晶器电磁搅拌;

二次冷却采用气水雾化冷却;

弧形半径R9 m;

液面自动控制;

中间包快换滑块外装浸入式水口;

大包水口氩封保护;

拉速:2.4~3.2 m/min;

主要浇铸钢种:Q235B HRB400。

表1 2019 年1—8 月连拉炉数

2 生产状况简述

钢铁市场下滑,产品利润空间越来越小;保证产品质量、压缩生产成本、才能在激烈的竞争中获取利润;使用的耐材价格昂贵,生产成本高。由于长期的欠修,连铸机的生产状况较差,铸机连拉率长期在低水平徘徊,如表1 所示。

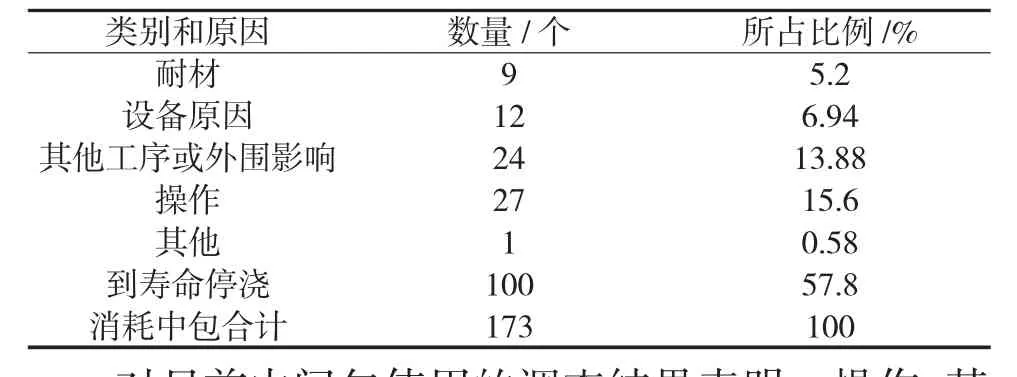

3#机生产所用的中间包和上水口等耐材的使用寿命平均约24h,对2019 年1—8 月中包使用情况进行了统计,结果如表2 所示。

表2 2019 年1—8 月中包使用情况统计表

对目前中间包使用的调查结果表明:操作、其他工序或外围、设备和耐材原因造成的各类中断事故是导致耐材使用未到寿命停浇的主要原因。生产有事故,连拉炉数就偏低,各种费用消耗大,生产成本就高,因此提高连拉炉数是降本增效的关键点。

3 影响连拉率提高的原因分析

3.1 大中包耐材质量问题造成中断

(1)中包包底包壁温度高共造成4 次提前停浇,与包衬材料及涂抹质量有直接关系。

(2)大包机构窜钢造成停浇发生3 次。

(3)中包滑块裂造成变流使浇钢周期延长。

(4)中包快换机构未及时更换影响换滑块甚至造成打不到位开车停浇。

3.2 外围因素被迫停浇

查阅近几年的生产记录,因停水、停电、转炉系统故障、天车故障、中压煤气停供或压力低、电气系统、铁水供应等外围因素造成的被迫停浇次数仅次于操作原因造成的停浇,说明围绕连铸生产的各个系统还远未达到理想状态。

3.3 设备事故停浇

连铸设备先进,自动化程度高,对检修维护水平的要求也高,根据前面的统计数据,因为液压系统、中包车轨道摆槽和大包油缸等关键设备故障造成的停浇次数达到了7%左右,同时因将割不断坯子造成顶坯归入了操作原因,究其根本原因是火切机运行状态差,并且因为这几个原因造成的事故后果严重损失极大,处理事故或人工割坯危险性也很高,曾经发生过这类的安全事故。如何提高检修质量,降低事故率对于以设备为主的连铸车间至关重要。

3.4 开浇拉脱、冒钢、拉漏

分析是操作原因造成的。因为从5 月份开始,对3#机操作工进行了大幅度更换,因为中包工属于熟练工,突然改变操作设备和操作习惯对于已参加工作几十年的职工来说确实比较困难,因此开浇造成的事故明显增多。

3.5 割不断坯子顶坯

(1)主要原因是火切机故障造成切不断,限位和煤气小。煤气小有两种情况:一是主网压力低;二是煤气管线因为煤气脏或年久不清理堵塞。

(2)出坯工操作水平差,割坯慢。

(3)责任心不强,处理事故不及时。

(4)辊道辊子不转造成钢坯之间间隔过小,来不及翻钢顶坯,而且随着生产强度的加大和设备失修,该种事故有愈演愈烈的趋势。

3.6 铜管质量不稳定

3#连铸机更新改造后主要用无锡厂家的结晶器铜管,过钢量虽然没有大的提升,但一直较稳定,近几个月使用河南的铜管后,明显感觉漏钢率及脱方量上升,结晶器作为连铸工序的核心设备,如同转炉的氧枪喷头,十分重要。

3.7 钢水温度不合适

钢水温度过高,结晶器内初生坯壳薄,容易漏钢;钢水温度低,会造成中包甚至大包絮流,严重影响生产。在1—8 月份的73 次生产事故中,低温絮流占到了7 次,说明我厂整个系统运行状况远未达到理想状态。

3.8 二次冷却效果差

能够造成事故的二次冷却基本集中在零段和一段。此阶段坯壳薄,在急冷过程中水的均匀性和覆盖情况直接影响坯壳的稳定性,容易造成漏钢和脱方。我厂的情况主要是停台时间短,需要处理的问题太多,无暇顾及看似没有明显问题的二冷系统,加之漏钢多,水嘴水架粘钢造成恶性循环,使二冷系统的问题越积越多,最终成为主要问题。

3.9 操作不当

操作不当主要体现在开浇和更换水口滑块,开浇操作已单独说明,更换滑块问题主要是因为操作不熟练,发生事故后不注意总结。1~8 月份因为操作不当造成的各类生产事故达26 次,超过1/3。

3.10 拉速低浇钢周期长

此处不作赘述。

4 制定措施

4.1 大中包耐材质量问题造成中断

(1)大包问题加强反馈。大包机构窜钢属于前道工序的问题,发现苗头立即上报当班调度,并反映到厂里相关部门,立即解决。

(2)中包准备设立单项奖,对于全月不出事故的生产岗位和中包耐材岗位奖励500 元。

4.2 外围因素被迫停浇

(1)因其他工序的原因造成钢水跟不上,连铸工序没有控制措施,只能加强联系,尽可能早地降低拉速或堵个别流,以最大程度挽回生产。

(2)停水停电或电气故障引起的中断往往事发突然,没有挽回的余地,作为连铸岗位,要熟知相关应急预案,以减少损失,尽快复产。

4.3 设备事故造成停浇

(1)设备事故集中在液压系统,包括冷床、提钢机、翻钢机,既有机械阀台卡顿、液压管崩漏油,也有限位失灵等问题,基本都与设备长期运行缺乏有效的维护有关。其中影响最大的是液压站漏油,不仅会造成全停,而且处理时间长,易反复,一直是个难点,在没有充足时间定修更换的情况下,只能加强点巡检,监控好油位和油温变化,及时处理。

(2)中包车轨道和摆槽梁因为长期反复粘钢氧气吹扫,运行状态极差,经常利用天车才能把中包车开到位,不仅影响时间,在发生窜包事故时,车开不动也是非常危险的。首先需要时间检修,再者检修的质量也要提高。

(3)大包油缸漏油经常发生,生产时在重包下处理油管也很危险,主要是油管质量波动,要及时的反馈信息,讲明利害,提高备件质量

4.4 顶坯冒钢和设备有关的两种情况(煤气质量问题属于外围原因)

(1)火切机故障,打不开口或切不断坯子,出坯工如果切割不及时就会造成顶坯,这是主要原因。提高检修质量,加强和仪电的配合很关键,不能互相推诿,想方法解决问题。

(2)辊道不转。电机或者辊子本身的问题:一是要保证辊子链条备件充足;二是找机会检修或换辊;三要保证检修质量,避免低水平重复。

4.5 减少开浇拉脱、拉冒、拉漏事故

(1)对中包工加置冷料进行专门培训,保证冷料在结晶器内放置疏密一致,高度以刚好盖住引锭钩为准,开浇操作保证注流要圆,脱模后再起步给拉速、减少冷料化不透及过度熔化。

(2)开浇操作时拉速摆槽要配合好保证钢水注流稳定,避免忽块忽慢,导致冒钢。

4.6 割不断坯子顶坯

出坯工割不断坯子主要是因为责任心不够,处理不及时,预留的处理时间短,车间制定措施,明确责任,加强考核。维护好火切机是关键。

4.7 铜管质量不稳定

(1)不能允许独家供货的现象存在,要进行比较。

(2)对于职工反映强烈的铜管要及时更换。

4.8 钢水温度不合适

(1)主控室加强和转炉及调度的联系,避免连续高温或低温。

(2)坚持高温慢浇低温快浇的原则,中包黑液面,做好保温措施。

(3)恢复大包加盖。

4.9 二次冷却效果差

(1)更换结晶器时,提前处理好零段水嘴,保证冷却均匀。

(2)处理滞坯时注意保护水架,如有拖拽变形及时恢复。

(3)抓住机会更换堵塞的水嘴。

4.10 操作不当

(1)更换水口滑块前先派专人检查滑道是否粘钢,有粘钢时,必须清理干净再进行下一步操作,防止打滑块失败造成停浇。

(2)更换水口要先降低拉速再适当降液面,同时将自动改为手动。

(3)人员配合好,各司其职,防止慌乱中把坯子拉出,造成事故。

4.11 提高拉速缩短浇钢周期

将拉速由2.5 m/min 提高到2.8 m/min。根据拉速试验选择合适的保护渣,对应调整了各工艺参数,在提速后质量完全能达到国标要求。

5 攻关效果(见图1)

图1 1—9 月平均连拉炉数

减少了开浇次数,提高了连铸机的生产效率和经济效益;减少了中间包的准备工作,降低了职工的劳动强度;减少了坯头坯尾等工艺废品量。

6 结语

新天铁公司炼钢厂提高3#连铸机方坯连拉率的技术攻关取得初步成效,提高了炼钢厂的综合管理水平、专业人员的技术水平和岗位工的操作水平。针对生产中出现的高拉速下的脱方、划伤等质量问题,今后仍需逐一解决。