120 t 转炉氧枪喷吹射流特性及其冶金效果

阚永海,范鼎东,任茂勇,邓志勇,李 军

(1.天津天钢联合特钢有限公司,天津301500;2.安徽工业大学,安徽马鞍山243002)

0 引言

氧枪为转炉炼钢生产过程提供氧气的主要设备,氧气经过氧枪的拉瓦尔喷头发展成超音速射流,具有良好的冲击搅拌熔池作用。氧气到达熔池表面时射流速度较大,熔池表面较易形成凹坑,带动并加速熔池的流动,在搅拌熔池的同时,促进化学反应进程[1-2]。因此其在加快转炉冶炼节奏、促进化渣、降低碳氧积等方面起到决定性作用[3]。冲击深度和冲击面积可以表示超音速氧枪喷吹射流特性[4-5]。随着冶金技术与工艺的进步完善,以及数值模拟技术的发展与广泛应用,国内外冶金工作者对超音速氧气射流特性进行了大量研究。

吕明等[6]利用Fluent 软件研究了转炉炼钢不同枪位条件下的顶吹气体射流特性,将数值模拟结果与理论计算相比较得出,随着枪位的提高,冲击深度差值变小,冲击面积差值变大。陈兴华等[7]结合VOF 多相流模型对转炉复吹熔池流场进行了三相流模拟,确定最佳顶吹氧枪结构方案,将转炉平均供氧时间缩短1.5 min,吨钢氧耗降低1.33 m3/t。马浩冉等人[8]研究不同压力的氧枪射流,发现射流对熔池的冲击面积和深度对流场分布的影响规律。陈绍春等研究了转炉集束射流氧枪的射流特性及衰减规律。汪成义[9]等研究了不同参数下氧枪的冲击深度与熔池作用面积之间的关系,获得了合理的氧枪设置参数。潘贻芳等[10]对天津钢铁氧气喷吹系统进行了改造,其设计的四孔喷头氧枪喷吹强度增大,改善了炉内钢水流动和反应动力学条件。

天津天钢联合特钢有限公司(以下简称天钢联合)为缩短冶炼时间、提高转炉产量、实现高效率快节奏的生产工艺,2019 年在其120 t 转炉上采用了新设计的氧枪工业生产。其新氧枪将喷孔中心线与氧枪轴线的夹角由12°增加到12.5°,将工作压力由0.82 MPa 增加到0.9 MPa。经工业生产实践证明,采用新氧枪冶炼,有利于熔池搅拌,促进化渣,缩短冶炼时间,相较于原氧枪,更适合高效率快节奏的生产工艺要求。为更加深入了解新、原氧枪喷吹射流特性,采用数值模拟方法对两种氧枪射流流场进行分析,并对两种氧枪的冶金效果进行了对比分析,得出射流与转炉熔池的相互作用影响,为转炉炼钢氧枪合理确立参数提供了理论支持。

1 数学模型建立

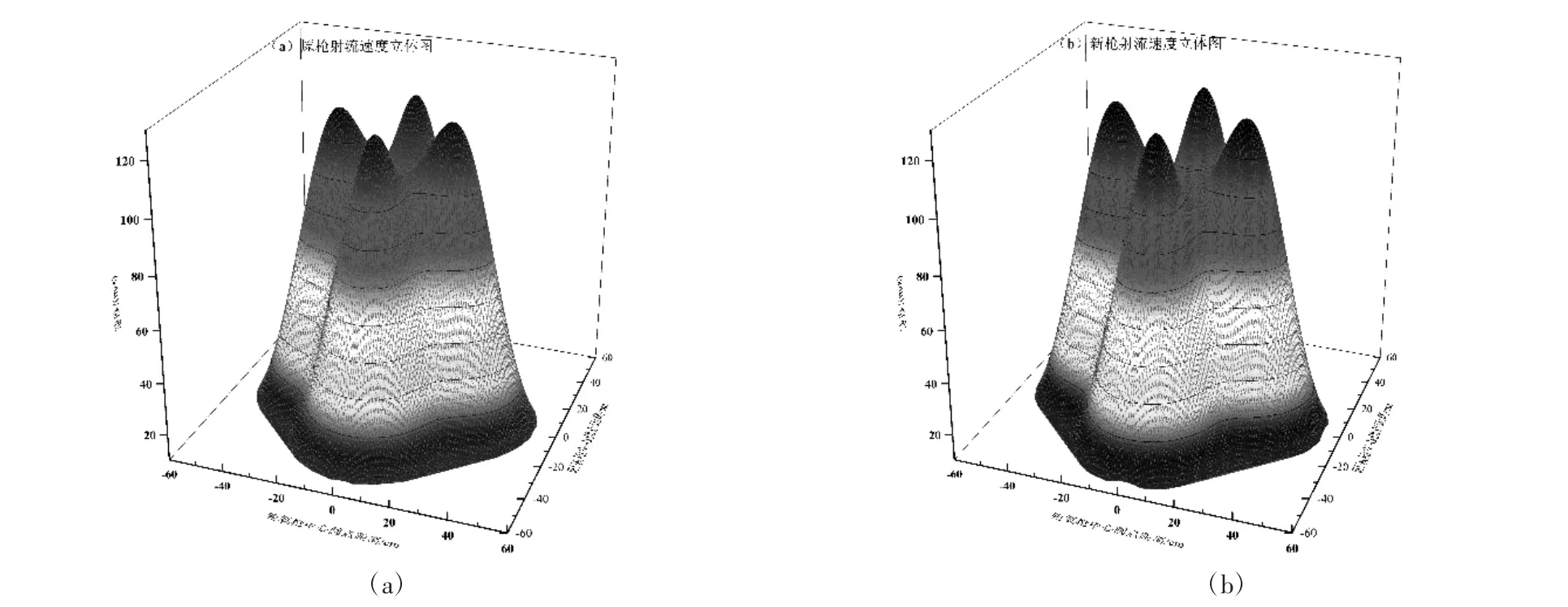

为分析两种氧枪喷吹射流流场分布特性,本文利用标准的k-ε方程模拟氧气射流特性,对天钢联合新、原两种氧枪喷吹射流进行了三维数值模拟分析,力求得出射流与熔池相互作用特性,为氧枪设计提供理论支撑(主要参数如表1 所示)。由于冶炼过程中通常采用恒压变枪模式,只通过调整枪位来完成整个冶炼任务,故本文分别研究枪位为1.3 m、1.5 m、1.8 m、2.0 m 时氧枪射流特性。两种不同氧枪喷头夹角模式下的氧气射流速度剖面云图如图1所示。由图1 初步可知:两枪氧气射流均向轴向中心线发生不同程度的偏移;新枪射流在轴向交汇的位置相对延后,可相对减少射流之间的影响。

表1 氧枪喷头主要几何参数

图1 两种氧枪模式下氧气射流速度剖面云图

1.1 模型假设

(1)氧气被认为是理想气体;

(2)氧枪喷嘴内部连接光滑,忽略管道中的摩擦;

(3)靠近喷嘴内壁面流体是黏性的,同时氧枪壁为无滑移壁面。

1.2 数学模型

对于标准k-ε模型,湍流动能k和其耗散率ε由传输方程(1)、(2)计算得出:

式中,Gk表示由于平均速度梯度而产生的湍流动能,如公式(3)所示。

式中,G1ε、G2ε、G3ε是常数,σk和σε分别代表为k和ε的紊流普朗特数。这些值已经从实验确定并具有以下默认值:1.44,1.92,0.09,1.0,1.3。

1.3 边界条件

(1)在喷嘴入口处使用压力入口条件,压力为设置参数;

(2)出口处采用压力出口条件,数值为101325 Pa 一个大气压;

(3)氧枪喷嘴的内表面采用非滑移壁面,壁面附近的流场使用标准壁面函数计算。

2 氧枪喷吹射流特性数值模拟研究

2.1 氧枪射流速度分布

通过两种不同氧枪喷头夹角模式下的氧气射流速度模拟,分别作出枪位H=1.5 m 时氧枪射流平面等速对比图(如图2 所示)和氧枪射流速度立体分布对比图(如图3 所示)。由图2、图3 分析可知,在相同枪位下,新枪的等速线(v>10 m/s)所包围的区域要比原枪大,同时新枪的射流分布均匀合理。这是由于新枪的工作压力、喷孔与氧枪轴线的夹角都较大,因此新枪可提高冶炼效果。

2.2 氧枪射流的干扰性

在射流喷吹过程中,氧枪喷孔与氧枪中心线呈一定夹角,在不受外力的影响下,下游射流与中心线夹角保持不变。然而,对于多孔射流氧枪,多孔射流之间的区域受射流影响,气体在射流抽引作用下随射流一起向射流方向运动,在此作用下,多股射流中心区域压力下降,而射流外侧压力与炉口压力大致相等,导致射流靠近氧枪中线内侧压力小于外侧压力,此时射流实际角度在压力差的作用下偏向压力小的一侧(氧枪中心线方向),即射流中心线偏移现象。氧气射流中心线相对于喷孔几何轴线的偏移是多股射流相互抽引的结果。图4 为模拟两种氧枪射流中心线的偏移曲线。两氧枪射流的偏移都随着枪位的增加而增大,其中原枪的偏移较新枪大。原枪射流离开喷嘴后,各股流之间相互抽引力增大,各股流间距随枪位增大而减小聚集,使得氧射流与熔池作用范围减小,不利于成渣,同时也不利于二次燃烧的提高。

图2 氧枪射流平面等速对比图

图3 氧枪射流速度立体分布对比图

图4 两氧枪射流中线偏移图

由图5 可知,射流速度随着从喷头轴向距离的增加,衰减程度有所减缓,射流的速度也在减小。随着枪位的提高,氧气射流受炉内气氛影响加强,氧气射流速度随着射流发散程度增加而减小,导致射流对熔池的冲击深度减小、熔池动力学变差、氧气利用率降低。可见,新枪正常吹炼枪位时(1.3~1.6 m),射流到达钢液面的速度均大于原氧枪,衰减程度也较原枪弱。故优化后的氧枪对熔池的冲击利用率、冲击强度均有所提高。

图5 前后两种氧枪不同枪位射流速度

2.3 氧枪射流对熔池的作用

氧气射流对转炉熔池表面的冲击深度及冲击面积,都将对冶炼过程产生较大影响,对研究熔池的混匀、搅拌效果具有重要意义。由冲击深度和冲击面积计算公式[11-12],即公式(4)~(6)。

式中,h为冲击深度,cm;H为氧枪枪位,cm;p0为滞止压力,MPa;d1为喉口直径,cm;θ为喷孔夹角,°。

式中,S为冲击面积,m2;d为冲击直径,m;p0为出口气体密度,kg/m3;p1为钢液密度,kg/m3;g 为重力加速度,m/s2(取9.8);v0为出口气流速度,m/s;d0为出口直径,m;B为常数,马赫数取0.5~3.0。

当氧气到达熔池表面的射流速度大于10 m/s时,即产生的冲击力可以满足过程化渣和熔池搅拌的要求。采用公式计算氧射流对熔池的冲击深度、冲击面积与枪位之间的关系(如图6 所示)。结果表明,原枪在1.3 m 和1.5 m 枪位下,射流对转炉熔池冲击面积分别为0.62 m2和0.74 m2;优化后氧枪在1.3 m 和1.5 m 枪位下,熔池冲击面积分别为0.66 m2和0.80 m2;冲击面积分别提高了6.5%和8.2%。原枪在1.3 m 和1.5 m 枪位下,熔池冲击深度分别为120.9 cm 和112.4 cm;新枪在1.3 m 和1.5 m 枪位下,熔池冲击深度分别为119.8 cm 和111.2 cm;熔池冲击深度分别减少了0.9%和1.0%。因此,新枪可以在保持较为有效地冲击深度同时,将冲击面积提高,使得熔池具备较好的混匀、搅拌效果,有利于促进熔池中各项物化反应的进行和氧气利用率的综合提高。

图6 氧射流对熔池作用与枪位的关系

3 工业效果与分析

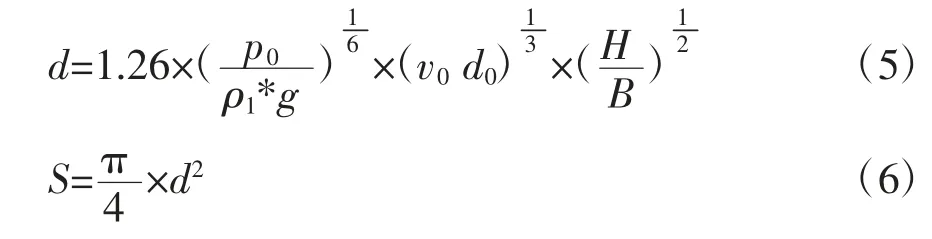

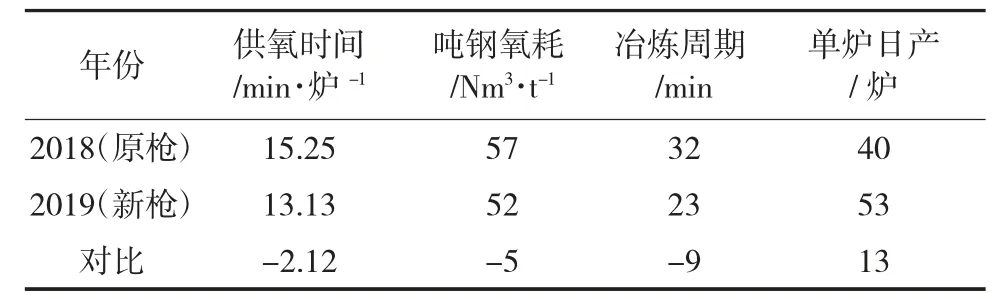

为检验优化后新枪的冶炼效果,对天钢联合120 t 转炉2018、2019 年的冶炼数据进行了收集、对比处理,由于主要冶炼的钢种均为普碳钢,故对比分析了转炉供氧时间、冶炼周期、吨钢耗氧量、终渣FeO 和碱度、脱磷率等情况。原枪和新枪转炉冶炼的平均数据以及优化前后终渣成分与脱磷率的平均数据对比,如表2、3 所示。由于新氧枪的相关技术参数更加合理,加之新枪工作压力增大,对熔池的作用效果增强,改善了转炉冶炼所必备的动力学条件,进而稳定了熔池的升温速度、提高了脱碳速度,促使氧气利用率大大提高。

使用新氧枪吹炼,冲击面积大、搅拌均匀、化渣快、操作比较稳定。在碱度下降的情况下,保证了良好的脱磷效果。优化前后渣中FeO 含量平均降低了1.75%,这也表明降低了钢铁料消耗。

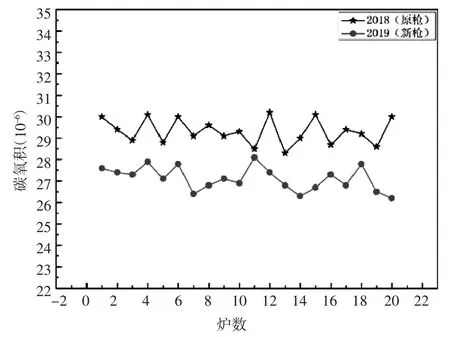

由于优化后的氧枪对熔池的作用效果优于原先,改善了转炉冶炼过程的动力学条件,由图7 可知,优化后转炉碳氧积比优化前有所降低,平均下降值为:0.0002,这有助于钢水质量、合金收得率的提高。

4 结论

(1)两枪的氧射流均向轴向中心线发生不同程度的偏移,且都随枪升高偏移增大,其原枪的偏移程度较新枪大;新枪氧射流在轴向交汇位置相对延后。

表2 转炉有关冶炼数据对比

表3 优化前后终渣成分与脱磷率

图7 优化前后碳氧积对比

(2)新枪可以在保持有效冲击深度同时,将冲击面积提高;相较于原枪,在1.3 m 和1.5 m 枪位下,氧射流对熔池的作用效果分别提高6.5%和8.2%。

(3)工业结果表明,天钢联合对氧枪的升级改造是合理有效的,优化后供氧时间缩短2.12 min,吨钢氧耗下降5 Nm3/t,渣中FeO 含量降低1.75%。

——目镜套筒