提高转炉工序能效的工艺实践

邓志勇,王飞宇,张一臣,马桂芬,杨春伟

(天津天钢联合特钢有限公司,天津301500)

0 引言

我国是世界最大的产钢国,同时也是资源、能源相对匮乏的国家,实施高效生产、节能减排是保证我国钢铁工业实现可持续发展的关键。钢铁冶炼中,我国的转炉冶炼占比超过90%,因此减少转炉能耗对保证钢铁工业健康发展具有重要意义。近年来,随着现代科学技术的发展,钢铁企业大力推行结构优化,炼钢生产正在向实现紧凑式连续化的专业生产线、实现高效率快节奏的生产工艺、向降低消耗和污染的方向发展[1]。降低铁钢比、提高转炉冶炼周期是提高转炉工序能效的主要技术指标。转炉生产中消耗的能源介质主要有电能、各种燃气和水。从中钢协公布的2018 年转炉工序能耗数据来看[2],跟踪重点钢企转炉工序平均能耗消耗为10.61 kgce/t,对煤气和蒸汽回收的能源平均为24.0 kgce/t,转炉工序综合能耗为-13.39 kgce/t,基本实现了负能炼钢。本文根据天钢集团联合特钢有限公司的3座120 t 转炉生产实践,重点介绍提高转炉工序能效的具体措施,分析各种措施对能效提高的贡献率,为转炉炼钢企业提高工序能效提供借鉴。

1 转炉炼钢能效主要影响因素及分析

在转炉炼钢生产过程中,对整个工序能耗影响最大的因素为转炉炼钢过程中电、氧气、氮气的消耗、转炉煤气回收与消耗以及蒸汽回收量。在转炉冶炼中,铁水载能最大,其消耗对炼钢的能值影响也最大,其次为转炉生产效率,缩短转炉吹炼可以有效降低各类消耗,还可促进钢包周转热效率,降低耐材消耗。另外影响较大就是煤气和蒸汽回收,高效的回收可以有效提升工序能效。

1.1 增加废钢入炉量,降低铁钢比

降低铁钢比,增加废钢入炉量,将废钢作为新铁源取代部分铁水有利于提高钢产量,也可增加转炉原料的适应性,可根据市场情况选择最佳的原料结构,降低炼钢成本,同时降低铁钢比,有利于减少环境污染和吨钢能耗,形成绿色化生产。

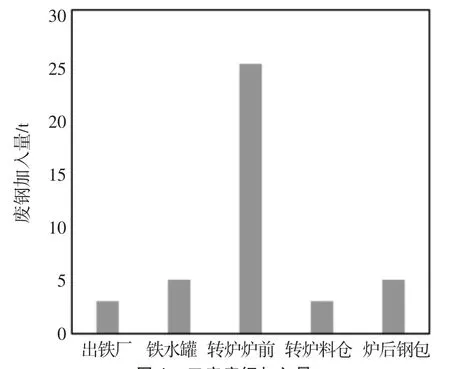

(1)采用全工序废钢加入工艺

多加废钢是控制转炉能耗关键,为实现高废钢比冶炼,解决废钢装入困难的问题,建立了多工序废钢装入制度:分别在铁水沟、铁水罐、废钢斗、转炉高位料仓和炉后钢包内加入适量废钢(见图1),缩短废钢装入时间。

图1 工序废钢加入量

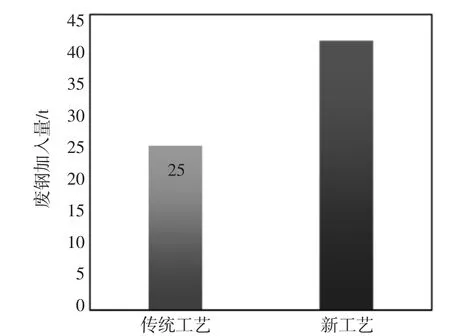

通过全工序废钢加入工艺入炉废钢量明显增加(见图2)可以看出,对于120 t 转炉,采用全工序废钢加入工艺废钢,加入量增加了16 t。由于转炉热平衡控制准确,入炉的碳素降低,不仅没有延长转炉冶炼周期,而且保证了高废钢比快速冶炼的要求。

图2 传统工艺与新工艺入炉废钢对比

(2)探索工序废钢预热工艺

对于铁钢比降低,增加废钢,废钢的快速熔化成为关键。对此我们采用废钢在线烘烤技术,提高废钢入炉温度,加快其熔化。实验室研究表明[3],废钢预热到400 ℃以上后,熔化时间从常温需要35 min 快速降到25 min 以内。以此我们建立铁水包在线废钢和钢包在线废钢预热工艺。兑完铁后铁包在运输线上加废钢5~10 t,预热时间可做到30 min 以上,废钢预热温度可达600~700 ℃;钢包在修包结束后加入废钢5 t,在线烘烤预热25 min 以上,废钢温度可达300~400 ℃,在钢水强大的冲击搅拌作用下,钢包内的废钢迅速熔化;由于铁包废钢预热措施的有效实施,使得转炉终点温度提高了13.6 ℃,由于出钢温度的保证,使得钢包加废钢工艺成为可能。

(3)降低铁钢比效能分析

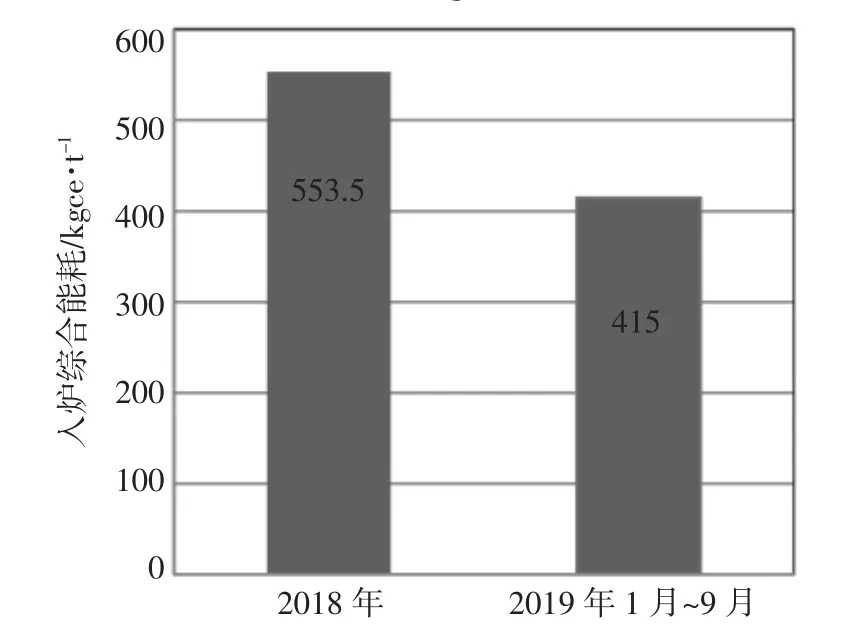

通过全工序废钢入炉工艺和废钢预热,转炉能效取得明显改善,转炉吹炼氧气消耗下降5 m3/t,吨钢的综合能耗减少138.5 kgce/t(见图3、图4)。

图3 2018 年和2019 年入炉综合能耗对比

图4 2018 年和2019 年转炉氧气消耗对比

1.2 缩短转炉冶炼周期

(1)缩短转炉冶炼周期

为了提高转炉生产效率,减少辅助时间,缩短冶炼周期,天钢联合特钢进行了一些列技术改造和攻关。主要包括改造加废钢模式、采用高效氧枪、实现不倒炉出钢、高效出钢模式、提高单炉产量等技术措施(见表1)。

通过以上措施实施,转炉单炉产量在增加10 t的基础上,使转炉吹炼周期从平均32 min 降低到平均23 min,单座转炉日产炉数从40 炉提高到53炉,提高转炉效率32.5%。

(2)缩短冶炼周期效能分析

通过提高转炉的生产效率,转炉能耗指标明显改善,电耗吨钢下降10.5 kWh,氧气消耗下降11 m3/t 钢,氮气消耗下降9.61 m3/t 钢,煤气回收提高13.4 m3/t 钢,蒸汽回收提高26 kg/t 钢。转炉能效显著提高(见图5)。

1.3 优化炉料结构

(1)推行不用氧化性材料造渣工艺

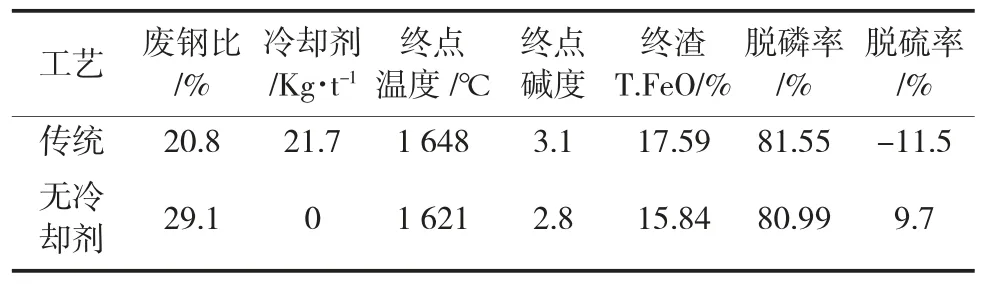

传统转炉采用氧化性冷却剂化渣为主、氧枪化渣为辅的造渣工艺。为了充分利用转炉化学热能,造渣料采用活性石灰和轻烧白云石两种渣料,通过氧枪枪位变化调控,保证合理的(FeO)促进石灰溶解,实现冶炼过程不加氧化剂和生渣料。石灰的加入量严格按照铁水硅含量控制,终渣碱度控制在2.8~3.0,轻烧白云石尽量在前期加入。两者工艺对比见表2。

表1 提高转炉吹炼效率的技术措施

图5 转炉生产效率提升能耗对比

表2 两种造渣制度工艺对比

从表2 看出,采用无冷却剂加入工艺转炉入炉废钢比例提高,在碱度降低情况下,脱磷率和传统工艺相当,但终渣T.FeO%降低,脱硫率明显提高。

(2)能效分析

通过合理的炉料结构,转炉冶炼过程喷溅减少,降低渣料消耗,吨钢渣料从传统工艺的61.56 kg/t 降低到48.36 kg/t;渣料减少20%,节约能耗为2.43 kgce/t[4]。

1.4 降低转炉出钢温度

随着转炉生产高效化,冶炼周期的缩短,转炉热停时间明显减少,终点采用不倒炉出钢,扩大出钢口直径,出钢时间缩短1~2 min,由此转炉热效率得到显著提高,为转炉降低出钢温度奠定基础。由于整个生产节奏加快,我们对炉机匹配进行了技术改造,结合连铸高效浇注,钢包数量减少,而周转加快,钢包盛钢温度从950 ℃提高至1 100 ℃,带来连铸浇注过热度降低10~15 ℃,也为转炉进一步降低出钢温度创造有利条件。转炉出钢温度从1 610~1 640 ℃降至1 590~1 620 ℃,平均降低温度20 ℃,节约能耗0.63 kgce/t。

1.5 高效的煤气和蒸汽回收

通过缩短转炉吹炼时间,加快吹炼节奏,加大供氧强度,提高供氧效率,优化抢位控制,实现不倒炉出钢,有效提升转炉煤气和蒸汽的回收量,煤气和蒸汽回收分别增加13.4 m3/t 钢、26 kg/t 钢,增加能源回收分别为2.72 kgce/t 钢、2.27 kgce/t 钢。

2 综合效能分析

通过围绕以上五方面的工艺研究,转炉工序的综合能耗明显降低。2018 年钢铁企业转炉综合能耗为-13.39 kgce/t,联合特钢为-16.60 kgce/t。2019 年1—9 月,通过实施全流程废钢入炉措施,每炉可增加废钢10~15 t。通过提高转炉吹炼效率,冶炼周期降至23.0 min,单炉日平均提高产量10 炉。通过优化炉料结构特,降低转炉出钢温度,提高煤气和蒸汽回收量,转炉综合能耗下降至-21.3 kgce/t,取得较好的经济效益。

3 结论

(1)通过全工序废钢加入工艺和废钢预热,可降低氧气消耗5 m3/t,吨钢综合能耗减少138.5 kgce/t。

(2)缩短冶炼周期至23 min,转炉冶炼效率提高32.5%,可以有效降低能耗指标。

(3)通过实行不加冷料造渣工艺,转炉渣料减少20%,节约能耗为2.43 kgce/t。

(4)出钢温度降低20℃,可节约能耗0.63 kgce/t。

(5)通过提高煤气和蒸汽回收量,可降低转炉能效4.99 kgce/t。

(6)通过对降低转炉能效工艺实践,转炉综合能效下降至-21.3 kgce/t。