连铸结晶器钢水液面控制系统探析

陈乔明

(天津天铁冶金集团有限公司炼钢厂,河北056404)

0 引言

炼钢厂连铸工艺环节运用钢水液面控制系统,对于提高生产管理效率具有重要作用,也是降本增效采取技术革新的重要途径。钢水液面控制原理是:当钢水浇入结晶器后,为了避免出现溢钢现象,钢水液面需始终低于结晶器口约70~100 mm。在钢水浇铸过程中,若钢水液面产生较大波动,则极有可能将渣子卷入,在铸坯表面形成夹渣,导致产品质量下降。若将钢水液面波动控制在±3 mm 以内,可以有效清除表面夹渣。

钢水液面自动控制系统一般分为如下3 类:

(1)通过塞棒的升降调节结中包水口,也称恒拉速,即保持拉矫机的拉速不变,用塞棒控制中包水口的流量,使结晶器内的钢水保持在设定位置内。

(2)通过控制拉坯速度,使结晶器内的钢水量能够保持稳定,也称恒液面,即控制拉矫机的拉速,使结晶器内的钢水保持在一定位置范围内。

(3)前两种的复合类型。

目前新天铁公司炼钢厂2 号连铸机采用复合型控制,1、3 号连铸机采用第(2)种类型,同为衡阳镭目公司的钢水液面控制系统产品。

1 连铸结晶器钢水液面控制系统的作用

生产中,运用好连铸结晶器钢水液面控制系统十分重要。钢水液面控制系统作为炼钢连铸生产的核心技术,其主要控制方式为调节钢水浇铸速度与入流量,确保结晶器内的钢水能够始终保持恒定,避免出现溢钢漏钢事故,还可以提升连铸产品的质量。连铸结晶器钢水液面控制系统可以确保生产的稳定运行,降低铸件表面可能存在的夹渣缺陷,防止因保护渣不均匀的流入而出现裂纹。

炼钢在连铸生产环节时,结晶器内的钢水液面高度极易因外界因素而出现较大的涌动现象,这些会对钢坯质量产生负面影响。液面波动较大的主要原因为:结晶器中钢水流入的速度出现较大变化,当液面波动汇合时便会产生碰撞涌动;结晶器中钢水内所形成的气泡在上升过程中引发的波动。在连铸时产生的波动主要是因为钢水流速变化较大,而连铸结晶器钢水液面控制系统,则可以有效解决此问题。此系统运用于连铸生产线上的主要作用有以下几点:

连铸结晶器钢水液面控制系统可以提高生产的稳定性,维持并稳定结晶器内的钢水液面,避免出现溢钢漏钢现象,再通过充分的冷却来提高连铸生产线的产品质量。

连铸结晶器钢水液面控制系统可以优化铸坯的表面结构,减少生产后的钢坯表面处理工艺,有效实现节能降耗的生产目标。

连铸结晶器钢水液面控制系统操作简单,生产速度较快,既可以降低工人的生产劳动强度,还能够提高企业效益。

2 连铸结晶器钢水液面控制系统分析

当钢水浇入结晶器后,随着浇铸速度及流量的变化,结晶器的液面也会随之发生改变。连铸结晶器钢水液面控制系统需要确保钢水液面的稳定,通过调节塞棒来控制钢水流入速度与流入量。

2.1 结晶器钢水液面检测系统

钢水液面控制系统最核心的问题是钢水液面在结晶器中的位置及控制。随着科技的不断进步,有很多结晶器钢水液面检测方法,如放射源法、雷达检测法、激光法等,它主要根据连铸生产的规格及类型进行确定。大部分的钢铁厂所采用的为放射源法,以Co60 和Cs137 放射源为主。Cs137 的使用较为广泛,检测结构包括Cs137 放射源、信号接收器及分析仪表,放射源与信号接收器位于结晶器的两侧,当放射源的射线穿过结晶器后会被接收器接收,之后接收器会对所获得的γ 射线信号进行处理,将其转换为不同的电信号并计算出钢水液面的实际高度。钢水液面越高,则穿过的放射源信号越少,反之信号会越多,从而控制钢水在设定位置。

图1 为钢水液面检测系统。放射源主要存放在保护罩内,它的作用是防止放射源所产生的γ射线对外界产生污染与影响。保护罩的一侧会开有小口,只允许少量的γ 射线发射出去并被接收器接收。信号接收后由分析仪表进行处理,其主要作用在于接受放射源所产生的电信号,并将其转换为PLC 可识别的电信号。

2.2 塞棒控制系统

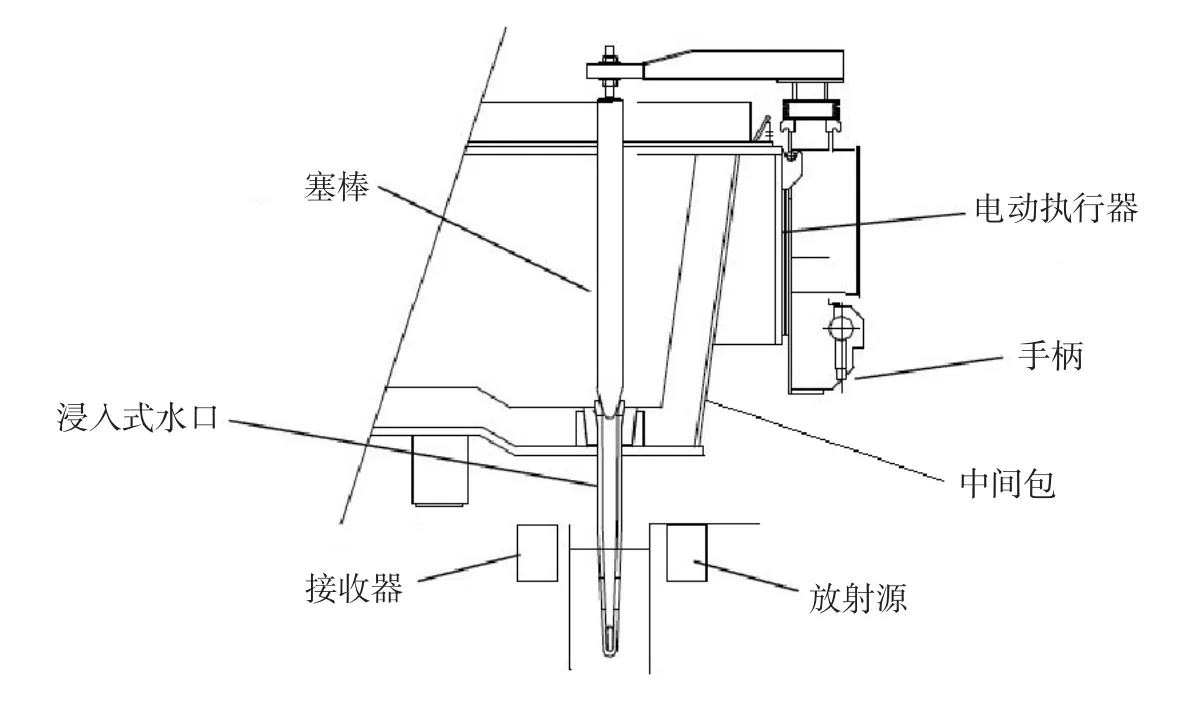

塞棒在钢水液面控制系统中具有重要作用,它也是调节结晶器钢水流量及速度的关键。通过控制塞棒的升降,可以改变水口的有效面积,进而达到调节钢水流量的目的。如电气驱动的塞棒系统,它的开关速度由直流伺服电机来控制,执行结构位于中间包上。

图2 为塞棒控制系统。塞棒系统的主要设备由电动执行器、塞棒及手动操作杆等组成。电动执行器主要通过直流伺服电机进行控制,安装于中间包上,通过专用螺栓进行连接,可以根据使用情况需求进行拆装调整。钢水液面控制系统的塞棒调节方式主要通过PLC 收到的液面位置电信号,经过分析处理,再向直流伺服电机发出驱动指令,从而控制电动缸的伸缩,达到自动调节目的,确保塞棒能够始终处于合适的位置,还可以通过操作箱上的按钮进行手动调整,避免自动调节失效或其它特殊情况而影响塞棒调节效果。若出现电气传动故障问题,可通过操作人员控制手动操作杆,确保连铸生产的稳定运行。

2.3 结晶器钢水液面控制系统目标分析

首先,钢水液面控制系统需要确保结晶器液面的稳定,对于精度的要求非常高。通常情况下,结晶器液面的波动期望应为±3 mm 内,所以对系统的自动化要求很高。其次,由于钢水在浇铸过程中受到的影响因素较多,若采用单一的控制方法,无法有效解决钢水液面波动问题,因此需要根据实际情况选择不同的控制方法。如当液面信号出现故障问题时,控制系统无法做出自动调节,那么自动浇铸时则需要进行停浇处理;控制系统在进行自动调节时,若结晶器的液面大于或小于允许液位,则会影响正常的连铸生产,当液面较低时需要紧急关闭塞棒,而当较高时则可以通过更改设定的方式来降低液面高度;当控制系统出现区域停电故障问题时,需要进行紧急处理,这时PLC 发信号至急停系统进行停浇处理。

3 连铸结晶器钢水液面控制系统设计原则

钢铁厂在连铸生产过程中,塞棒系统发挥着重要的作用,面对特殊情况,塞棒系统需要迅速做出反应,避免出现安全事故,因此对于系统的可靠性、稳定性与安全性有着较高的要求,在控制系统设计时也需要充分考虑这些因素。

图1 钢水液面检测系统

图2 塞棒控制系统

3.1 可靠性原则

可靠性原则是连铸结晶器钢水液面控制系统设计的首要原则,系统若不可靠,则极易出现设备损坏及安全事故。如PLC 系统必须可靠,确保此系统能够在复杂环境下保持稳定运行,还应能够承受高温、潮湿等恶劣环境。

3.2 稳定性原则

PLC 控制系统除了需要具有可靠性,若信号不稳定而出现无法判断的情况,将会对连铸生产造成巨大的影响。首先,需要确保信号稳定,PLC 需要通过收集器获取信号,同时需要对现场的各种设备发出指令,如塞棒的调节等。其次,还要确保通讯系统的稳定性,主要包括PLC 系统与上位机之间的通联,避免因通讯故障而出现停浇现象。

4 结束语

综上所述,连铸结晶器钢水液面控制系统对于钢铁厂的连铸生产具有重要的作用。其控制系统作为钢铁厂连铸生产的重要技术,可以确保连铸机的稳定安全运行,优化生产操作步骤,切实提高铸坯质量。因此,操作和维护人员在使用过程中应加强对连铸结晶器钢水液面控制系统的了解,充分认识系统的作用及原理并对其不断优化创新,以此来提高连铸结晶器钢水液面控制系统的运行效率,减少操作失误和设备故障,确保生产活动能够顺利进行。