一种超音速分离线摆动喷管流动特性数值研究*

童 悦,郑 庆,邹 杰,李修明,陈振阳

(上海航天动力技术研究所, 上海 201109)

0 引言

与燃气舵矢量控制技术相比,摆动喷管技术具有置偏能力强、轴向损失小、结构简单等优点,是高性能固体动力装置推力矢量控制的重点发展方向之一。自上世纪五十年代末起,摆动喷管技术得到了快速发展[1],在现役战术导弹固体发动机中已成熟应用:如美国标准-3导弹的MK-72助推发动机、MK-136双脉冲发动机[2]及THAAD导弹一级助推发动机。

国外对新型摆动喷管的研究较早,美国于1969年开展超音速分离线(supersonic split line,SSSL)推力矢量技术的研究工作,并通过六分力试验台研究了喷管矢量角与摆动角的关系[3]。挪威Nammo公司使用5 s发动机先后验证并获得了全轴/单轴超音速分离线摆动喷管的密封、烧蚀、摆动力矩及矢量特性[4]。为进一步提高Orbus1发动机性能,文献[5]提出了非潜入式超音速分离线柔性摆动喷管概念,并开展了相关试验工作,研究结果表明:优化后喷管矢量角放大系数在1.25以上,摆动比力矩降低29%,喷管重量减轻43%。

国内对新型高效摆动喷管的研究起步较晚,目前研究方向仍主要集中在柔性摆动喷管[6-10]、珠承摆动喷管[11-14]及球窝摆动喷管[15-16]等亚音速分离线摆动喷管方面。

小型、轻质、高效、低力矩始终是国内外摆动喷管技术的发展主线。文中对一种超音速分离线摆动喷管开展了全三维数值仿真计算,分析了其流动结构,并对不同摆角与分离线间隙距离的影响规律开展研究,为后续超音速分离线摆动喷管气动型面及结构设计提供依据。

1 研究对象

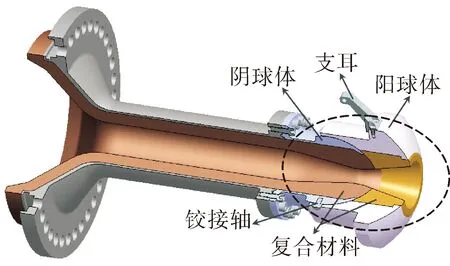

图1 摆动喷管三维结构

图2 摆动喷管内型面结构示意图

2 仿真计算

2.1 计算网格

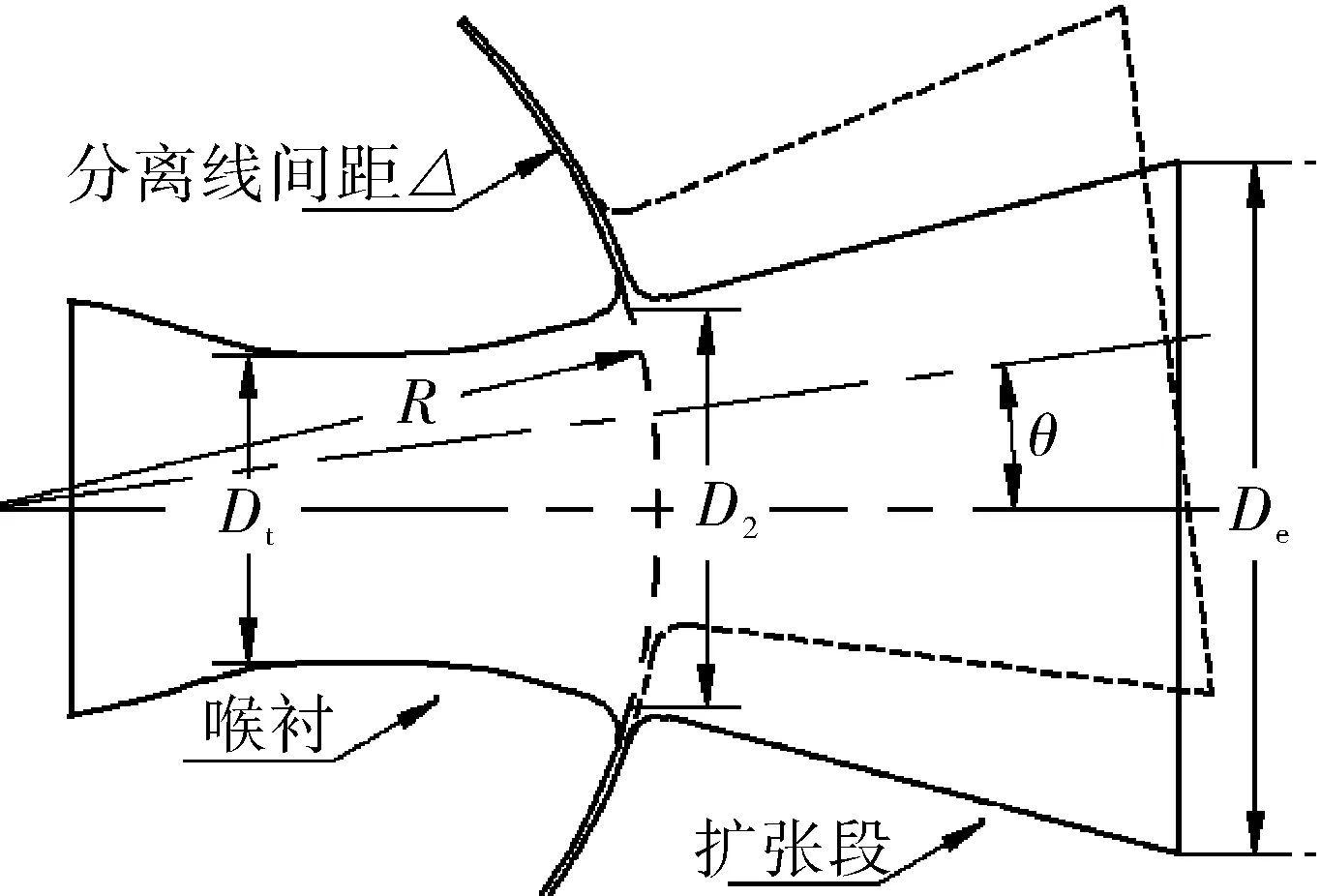

由于分离线位于喉衬下游超音速区域,下游流场对喉衬上游亚音速流动无影响,故选取扩张段与喉衬上游的部分流道作为研究对象。同时,待研究的流动关于摆动喷管铰接轴中剖面对称,为此选取模型的一半作为计算域进行网格划分。整个计算域采用六面体网格单元进行填充,并且在喷管近壁面和分离线等型面变化剧烈的区域进行网格加密(对称面及壁面网格见图3所示),网格单元总数约72万,大部分近壁面网格单元的y+保持在30~100左右。

2.2 计算方法及设置

采用Fluent软件进行数值仿真,其中使用的有限体积法对雷诺平均三维Navier-Stokes(N-S)方程进行离散,无黏对流通量采用基于MUSCL差值的Roe格式进行裂解,而时间推进采用了隐式格式,湍流黏度采用Shear-Stress Transport(SST)k-ω模型进行计算。

图3 所采用的计算网格(摆角θ=5°)

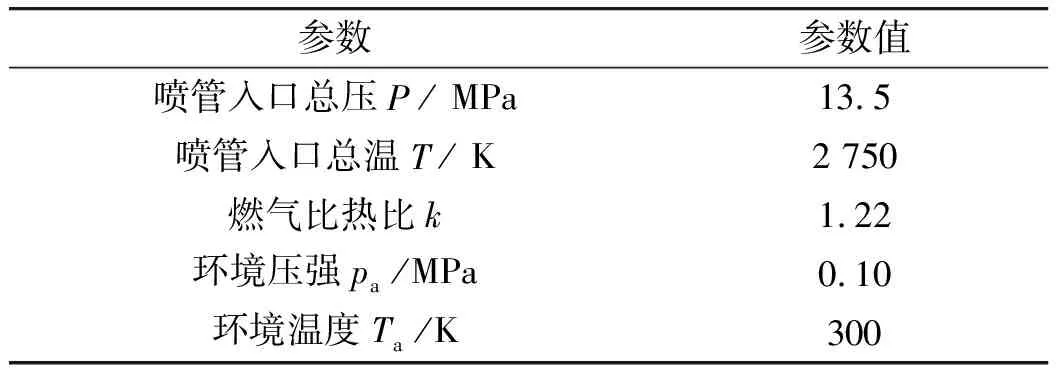

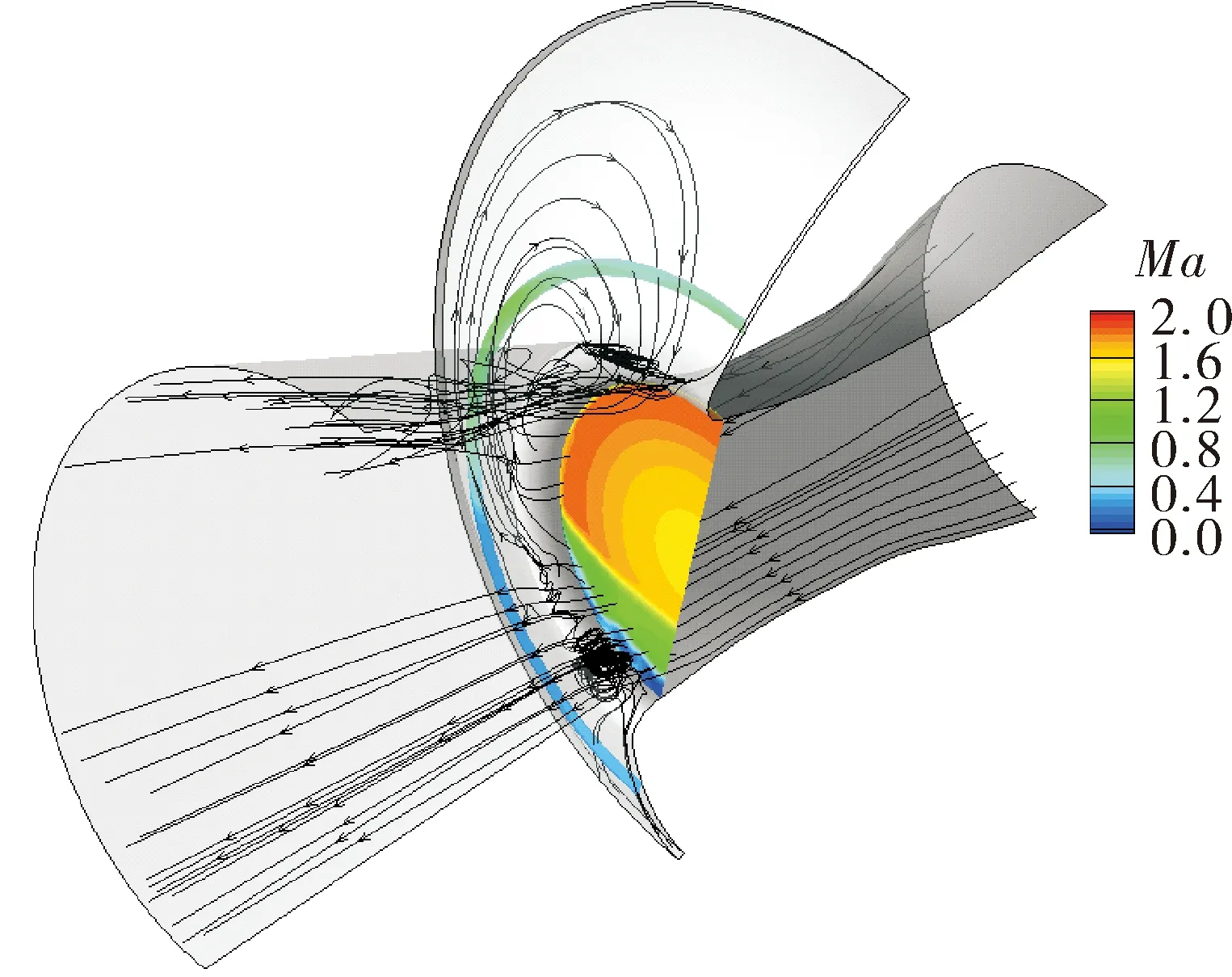

仿真中各边界条件给定如下:喷管入口设置为压力入口边界,出口设置为压力出口边界条件。计算过程中对燃气作如下假设:燃气为纯气相并且在喷管中的流动为冻结流,不考虑热辐射、内壁面烧蚀等影响,计算参数见表1所示。

表1 计算参数

2.3 性能监控参数

采用轴向推力系数Cfx和放大系数K[3],对超音速分离线摆动喷管的推力矢量进行定量评价,其定义分别为:

(1)

(2)

式中:Fa为摆动喷管轴向推力,F0为0°时喷管轴向推力,δ为摆动喷管矢量角,θ为摆动喷管几何摆动角。轴向推力与矢量角按下式计算:

(3)

(4)

3 结果与分析

3.1 流动分析

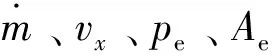

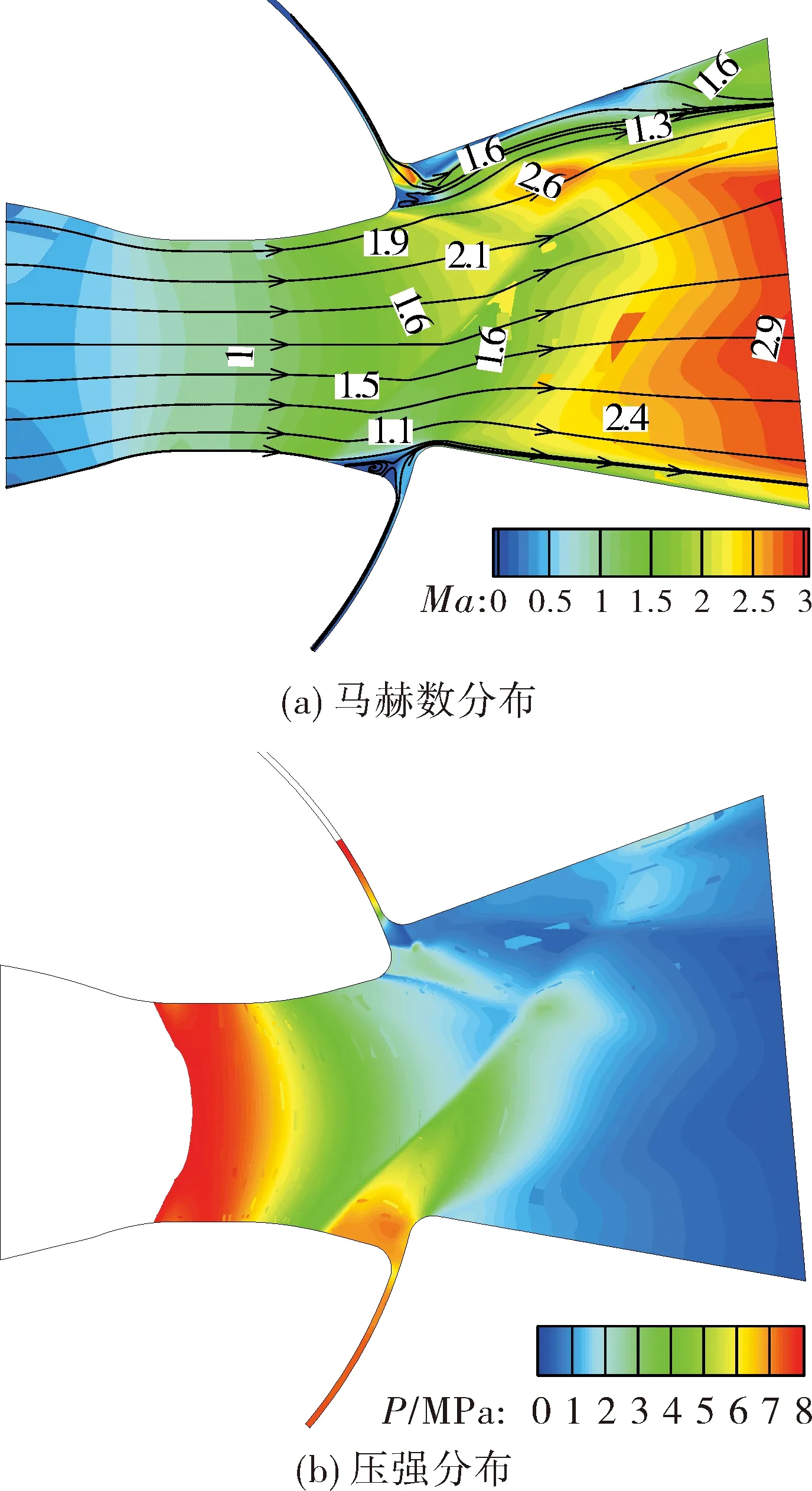

对超音速分离线喷管摆动5°,分离线间隙距离Δ=0.03Dt时的内流场进行仿真研究。图4给出了摆动喷管对称面马赫数及压强分布图谱,可以看出,燃气在喉衬处为跨音速流动,流动较为顺畅,燃气压强不断降低,速度上升;喉衬后缘分离线处为超音速流动,马赫数约为1.5。因喷管摆动后扩张段上下型面不连续,下端型面外凸,上端型面内凹;型面外凸处在喉衬后缘分离线前端形成斜激波,而内凹处形成膨胀波;斜激波与膨胀波后燃气方向均向喷管摆动方向偏转,增强了摆动喷管的矢量效果,但扩张段内燃气流动更复杂,存在明显的激波/膨胀波/边界层相互干扰区,流动损失增大。此外,激波后分离线前燃气存在低速回流区,其压强远高于膨胀波后燃气压强,燃气势必在高压强梯度作用下,形成横向流动。图5较清晰地显示出超音速分离线摆动喷管内流道的流动状态:扩张段下端面一部分燃气经过激波后气流方向发生偏转,向后流动;一部分燃气在分离线处不断聚积,形成旋涡,并通过分离线间隙通道向扩张段上端面汇集后排出。

图4 对称面马赫数及压强分布云图

3.2 摆角影响规律研究

为研究超音速分离线摆动喷管摆角对推力矢量特性的影响,对分离线间隙距离Δ=0.03Dt时,摆角θ变化范围为1°~7°的喷管内流场进行数值研究。

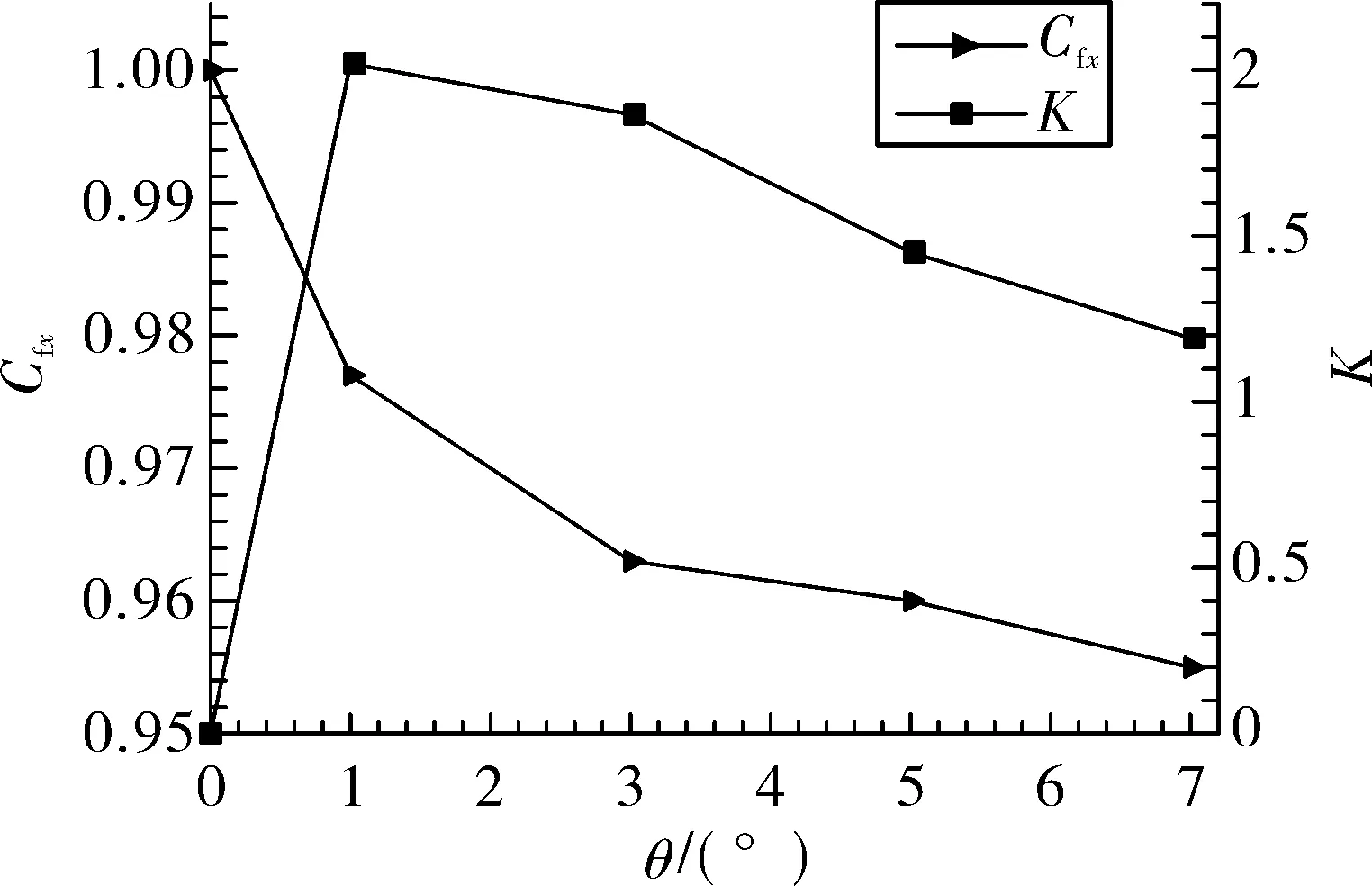

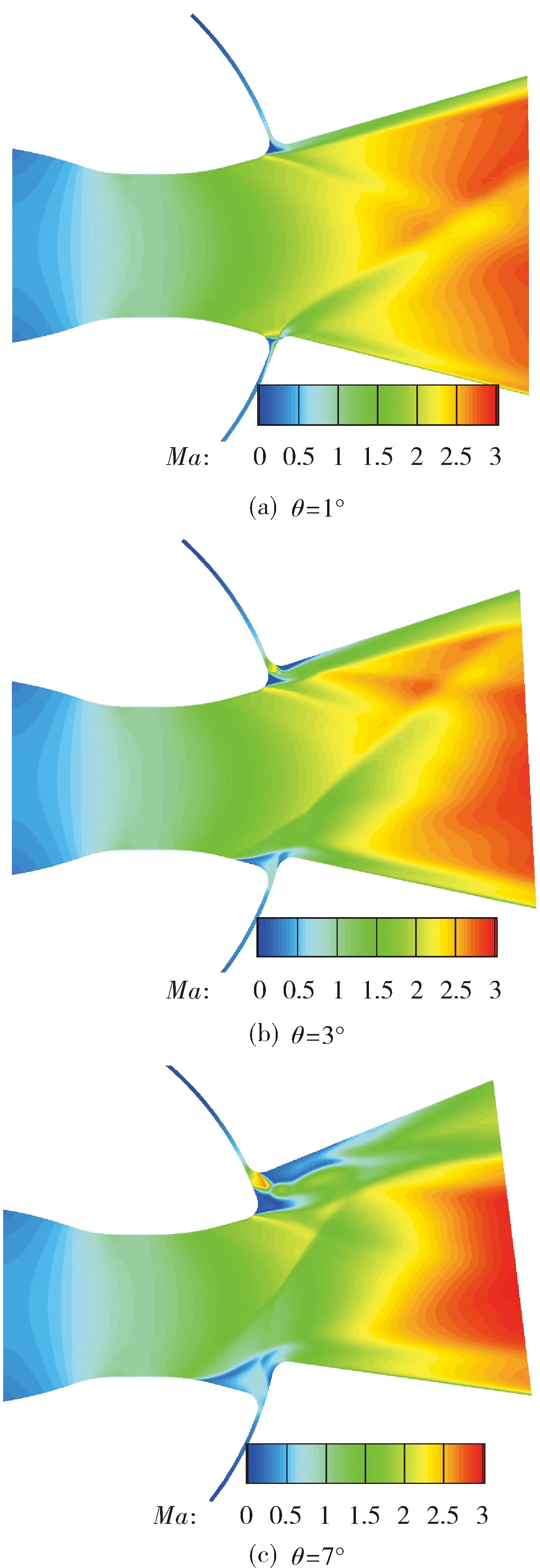

图6为喷管摆角与轴向推力系数、矢量角放大系数的变化关系曲线。不难看出:研究范围内矢量角放大系数均大于1.1,即超音速分离线摆动喷管推力矢量角大于喷管摆角,且最大值为喷管摆动角度的2倍。同时,随着摆动角度增大,超音速分离线摆动喷管轴向推力系数与矢量角放大系数均快速下降,摆角θ为7°时,轴向推力系数仅为0.955,矢量角放大系数为1.19。对比不同摆角下,超音速分离线摆动喷管对称面马赫数分布云图(图7所示),可以明显看出:随着摆角增大,扩张段外凸/内凹造成型面不连续性更加严重,扩张段斜激波激波角增大并向前移动,增大了流动损失;同时,不断增大的低速高压旋流区加强了分离线间隙处的周向流动,使得更多高压燃气流进入扩张段上端面,降低了扩张段上下壁面压差,从而降低了摆动喷管的矢量放大系数。因此,矢量角放大系数随着摆动角度增大而减小。

图5 超音速分离线摆动喷管内流道三维流线

图6 不同摆角矢量特性曲线

3.3 分离线间隙距离影响规律研究

摆动喷管为机械式推力矢量调节装置,为保证阴阳半球相对运动顺畅,设置有分离线。分离线间隙过大,摆动喷管动密封可靠性降低,但分离线间隙过小,球面会因高温高压结构变形出现“卡死”现象。为研究分离线间隙大小对超音速分离线摆动喷管流动及推力矢量特性的影响,开展相关数值分析,研究范围内分离线间隙Δ取值范围为0~0.06Dt。

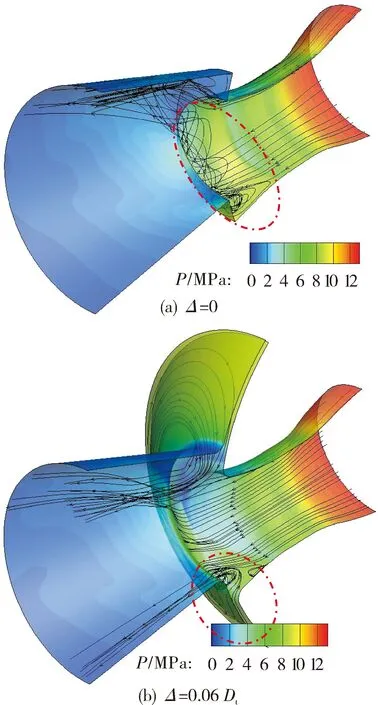

图8给出了不同分离线间隙下摆动喷管矢量特性曲线。各摆角状态下,阴阳球体无间隙即Δ=0时,轴向推力系数与矢量角放大系数为最大值。随着分离线间隙的增大,各摆角轴向推力系数与矢量角放大系数快速下降,且摆角越大推力系数下降越明显,在研究范围内,轴向推力系数从0.962下降至0.947。不同摆角下分离线间隙引起的矢量角放大系数变化量基本一致,即间隙从0增至0.03Dt,各摆角下的矢量角放大系数小幅下降,仅下降2%~7%;间隙距离增至0.06Dt,各摆角下的放大系数下降幅度较大,下降幅度为11%~20%。

图7 不同摆角对称面马赫数分布云图

图8 不同分离线间隙矢量特性曲线

图9 壁面静压及三维流线分布对比

进一步,对比不同分离线间隙距离下喷管壁面静压分布及三维流线图,明显看出:分离线无间隙时,喉衬下端低速高压旋流沿分离线前端周向汇聚后排出,旋流周向跨度大,喉衬壁面高压影响区域大(图9中虚线标出)。而间隙增大,大量低速高压旋流沿分离线间隙处向上排出,喉衬壁面高压区域明显大幅减小,同时,喷管扩张段壁面压强分布基本不变,造成喷管侧向力降低,矢量角放大系数下降。因此,小分离线间隙利于摆动喷管矢量性能的保持。

4 结论

文中对一种超音速分离线摆动喷管的流动特性进行仿真分析,并对比了不同摆角、不同分离线间隙对摆动特性的影响,获得的结论主要如下:

1)超音速分离线摆动喷管摆动后,扩张段上下型面不连续,外凸处形成斜激波,内凹处形成膨胀波;斜激波与膨胀波增强了矢量特性,但流动更复杂,存在明显的激波/膨胀波/边界层相互干扰区,流动损失增大。

2)不同摆角下超音速分离线摆动喷管推力矢量角大于喷管摆角,同时,随着摆角增大,超音速分离线摆动喷管轴向推力系数与矢量角放大系数均快速下降,摆角θ为7°时,轴向推力系数为0.955,矢量角放大系数达1.19。

3)分离线间隙增大,喉衬后缘处的低速高压旋流逐渐沿间隙处向上排出,使得喉衬高压区大幅减小,喷管侧向力减小,因此各摆角下,轴向推力系数与矢量角放大系数随着分离间隙增大而快速下降。