基于MODBUS的嵌入式雷达油机并机管控系统设计

刘齐悦, 安靖宇

(中国人民解放军91245部队, 葫芦岛125000)

0 引言

大型雷达要求供电功率大、工作稳定、连续工作时间长。通常采用市电、发电机组及不间断电源(Uninterruptible Power System/Uninterruptible Power Supply,UPS)的组合方式供电方案。

在此种方案下,需调整油机高压油泵调速器及电子调节器等一系列设备以满足传输中的并机损耗,同时引入UPS这一正弦波失真非线性负载[1]。因此,如果能解决单一大型油机故障时造成系统停机的困难,采用以嵌入式控制器为基础的多台油机并联供电方案,能够解决引入UPS电源带来的非线性负载及成本上升等困难。采取针对性措施进行油机并机管控系统设计研究是很有必要的。

1 雷达油机的特点及管控需求分析

1.1 提高系统稳定度

若采用市电供电,不能回避在没有预料的情况下突然断电的风险。因此,相比较于采用市电供电,油机供电具有供电现场可调可控的特点。但过多依赖于一台大型油机供电同样会降低系统鲁棒性。在保证供电功率的前提下,采取多台油机并联的方案,能够在一台油机出现故障的情况下基本满足供电需求,为现场抢修争取时间。

1.2 灵活调节总功率降低油耗

采取单台油机供电的耗油量基本固定,实际使用中,会出现因数台小功率用电器(通常为工控机及检修设备)启用油机电,进而导致油料消耗过快的情况。若根据实际需要,通过管控平台按照所需功率进行油机调配,能够降低不必要的消耗,进一步降低使用成本及维护成本。

1.3 改善操管人员工作环境

使用油机供电时,由于油机电站本身存在排烟噪声、机械噪声、燃烧噪声、排风噪声和进风噪声等环境危害,及高温高湿条件下的影响,操管人员工作环境通常较差,采取油机并行管控后,能够使操管人员由现场工作转入控制台操控,改善操作人员工作环境。

2 并机管控系统设计及应用

2.1 系统总体设计方案

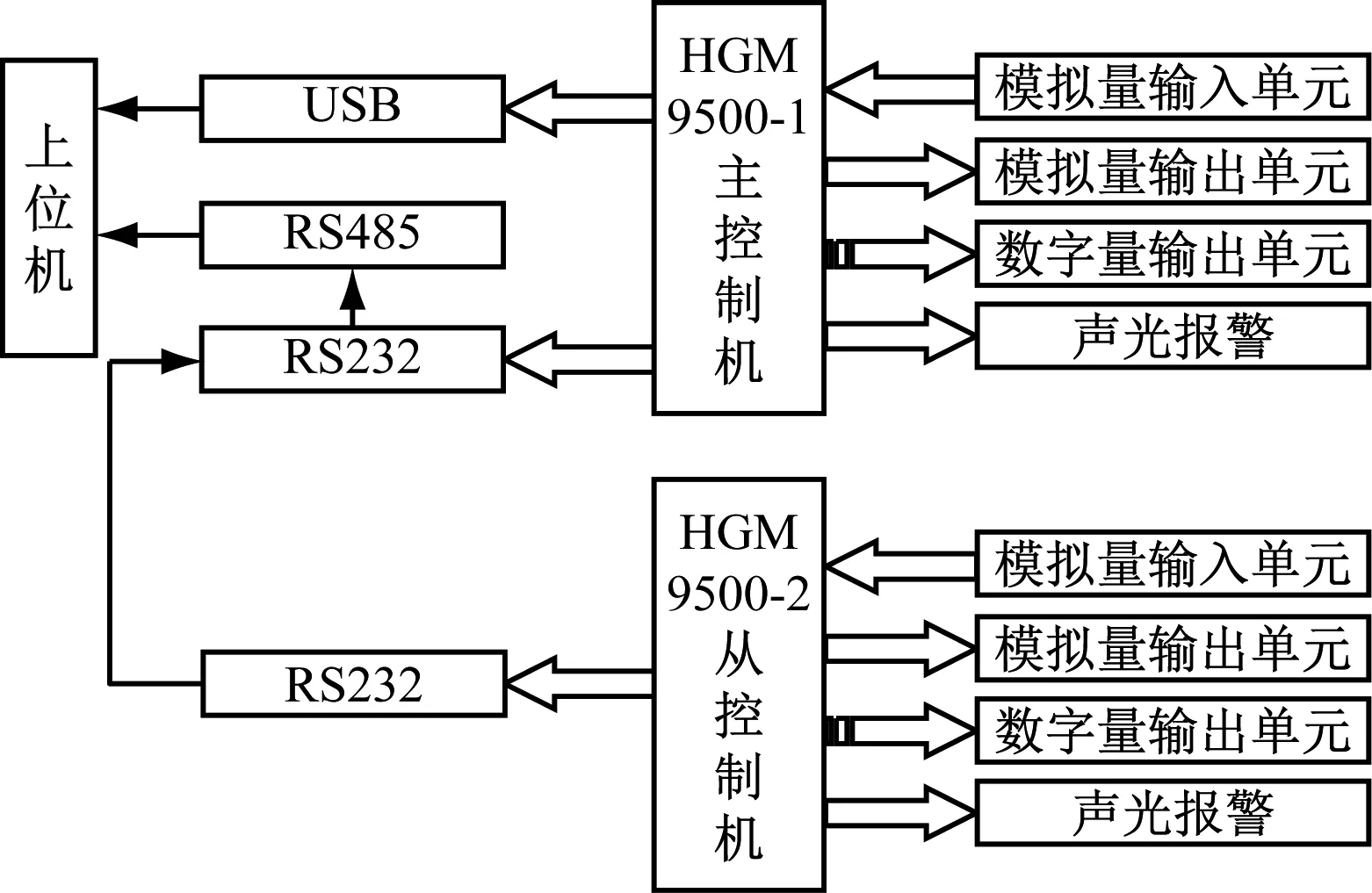

系统总体设计分为3部分,并机管控部分(含嵌入式控制机、上位机及两部柴油发电机)、配电柜部分及雷达负载。其中,控制机采用市售嵌入式成熟产品,柴油机基于两台已有设备,上位机为与嵌入式控制机兼容的,通过RS232/485接口(COM1)或USB接口连接控制,并进行数据传输。连接结构如图1所示。

图1 系统总体连接结构及设计方案

其中,考虑到改善系统鲁棒性,尽可能不在负载一侧引入额外设备(上位机),上位机采用单独接市电方式供电,并通过UPS电源保证其工作稳定。下文主要说明并机管控部分及主配电柜的硬件设计方案。

2.2 硬件设计

2.2.1 机组监控设计

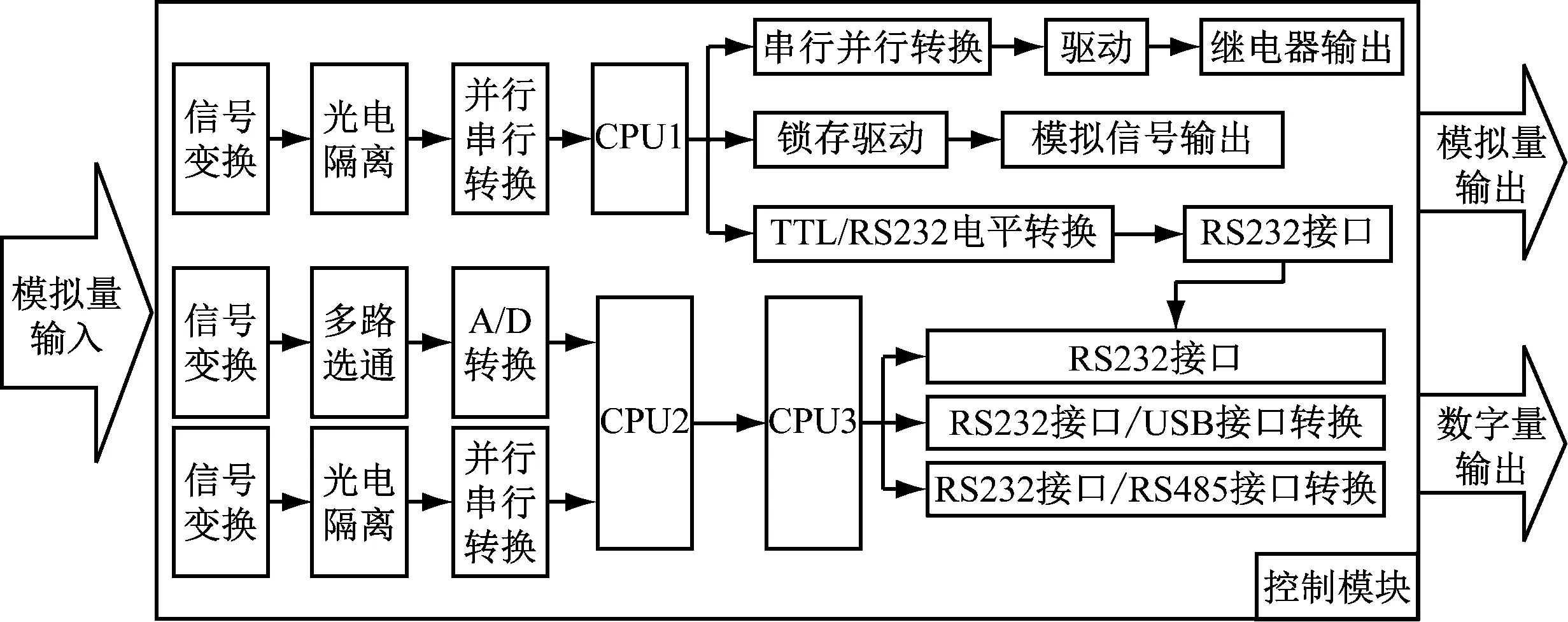

雷达油机并机管控系统硬件电路主要包括模拟量输入单元、模拟量输出单元、声光报警模块、RS232通信接口,RS485转换器,USB接口及HGM9500控制机,分为主机HGM9500-1(地址码01)及从机HGM9500-2(地址码02)。其中,HGM9500控制机采用郑州众志公司生产的发电机组控制模块,硬件电路设计和PCB(Printed Circuit Board)在Altium Desinger 11.0开发环境中设计完成。硬件电路整体结构图如图2所示。

在此套系统中,核心部分是基于MODBUS的HGM9500主控制机,通过为设计多种信息量采集输入单元,两台控制机进行数据收集记录、逻辑计算及判断,根据需要进行控制及显示,处理结果及上位机控制信号通过标准RS232/485接口和USB接口进行通讯,将有关情况及控制信号实时传输至控制战位。

图2 机组监控设计结构

采集的模拟量及数字量主要有:

(1)模拟量输入:包含油机的三相电压、三相电流、机组频率、机组转速、机油压力、冷却水温、柴油油位、机组启动蓄电池电压、输出功率等模拟参数;及其他信息,如市电三相电压、负载三相电流、发电三相电压及蓄电池电压等;

(2)模拟量输出:包含油机启动信号、停机信号、切换供电线路信号,以及向声光报警系统继电器发送的开关信号;

(3)数字量输出:包含HGM9500对上位机的传输数据,如显示量的类型,运行日志,遥控开关及信号,系统功率因数,油机实时转速等;同时包括两台控制机HGM9500-1对HGM9500-2的通信信号等。

基于MODBUS的HGM9500控制器系统结构框图如图3所示。

图3 控制模块系统结构框图

2.2.2 配电柜设计

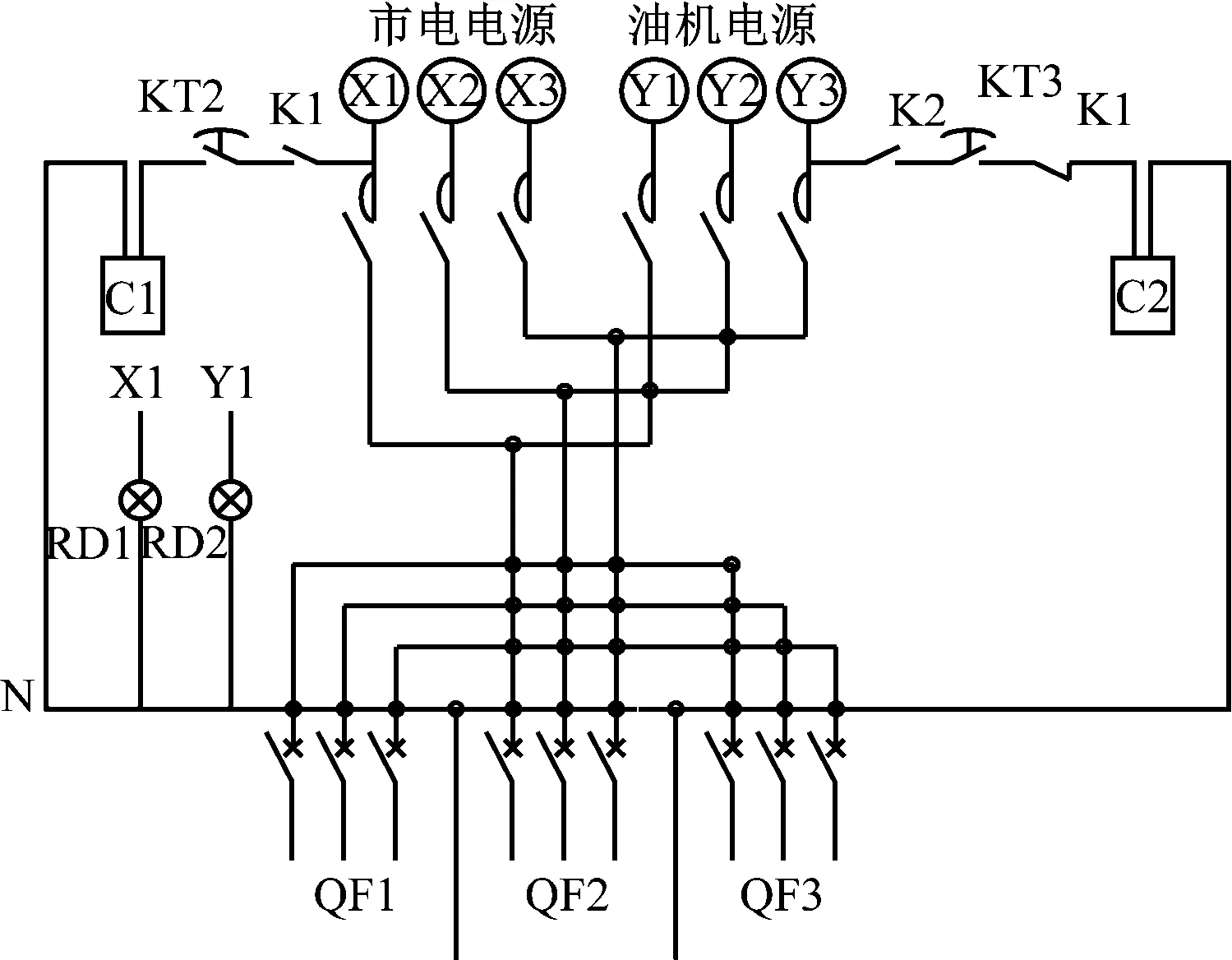

根据需要对配电柜进行了重新设计,其原理图如图4所示。

图4 主配电柜设计

根据油机电/市电双路及时切换,同时兼容手动及自动切换的需求,在配电柜中新增了C1、C2两台交流接触器、RD1及RD2声光报警指示灯及QF1-QF3输出开关。开关设计尽可能依托已有设备以降低成本。其切换原理如下。

(1)拟采取市电供电时。控制市电继电器K1及控制市电延时继电器KT2动作吸合,常开接点K1闭合,延时继电器KT2的常开接点于10秒后延时吸合(吸合时间根据上位机进行设定),交流接触器C1受控制吸合后,市电电力通过其主要接点C1向雷达负载供电。RD1信号灯亮绿灯,表示供电正常。此时柴油机未启动,控制柴油机继电器K2常开接点、控制柴油机延时继电器KT3常开接点控制切断交流接触器C2供电,使K1断开,对交流接触器C2电源形成互锁机构。

(2)拟采用市电与油机电并行供电时,优先使用市电供电。市电X1通过接点K1及KT2使交流接触器C1的电源吸合,将市电电力纳入负载供电;同时,控制市电继电器K1闭合切断交流接触器C2电源,使C2进入释放状态,两路电源电气互锁。

(3)拟采用油机电供电时。常开接点K1及KT2断开,交流接触器C1电源断开,C1释放;同时控制柴油机信号电源K2及KT3及控制市电信号继电器的接点K2接通C2电源电路,C2吸合;此时C2接点闭合,向雷达负载供油机电,RD2亮绿灯。

2.2.3 基于ModBus的通信接口设计

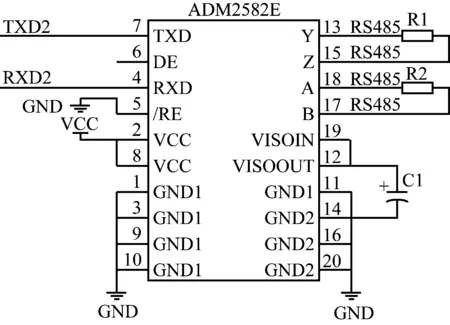

HGM9500对上位机的通讯通过RS232/RS485接口完成,其原理图如图5所示。

图5 转换器原理图

HGM9500基于ModBus,遵循以下基本规则:

(1)所有通讯回路遵照主从方式。依照此方式,数据可以在一个主站(HGM9500-1)和32个子站(设计中仅包含一个HGM9500-2)之间传递;

(2)任何一个通讯都不能从子站开始;

(3)在回路上的所有通讯都以“信息帧”方式传递;

(4)如果主站或子站接收到含有位置命令的信息帧,则不予响应。

当通信命令发送至HGM9500-1时,符合响应地址码的设备接收通信命令,并除去地址码,读取信息。若其没有出错,则执行相应任务,然后把执行结果返回发送者。返回信息包括地址码、执行动作的功能码、执行动作后的数据以及错误校验码(CRC)。如果出错则不发送任何信息。

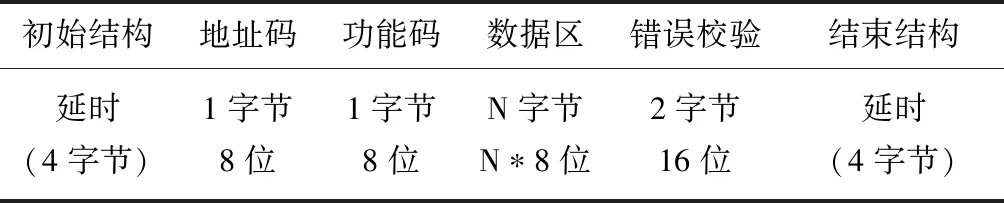

信息帧格式如表1所示。

表1 ModBus信息帧格式

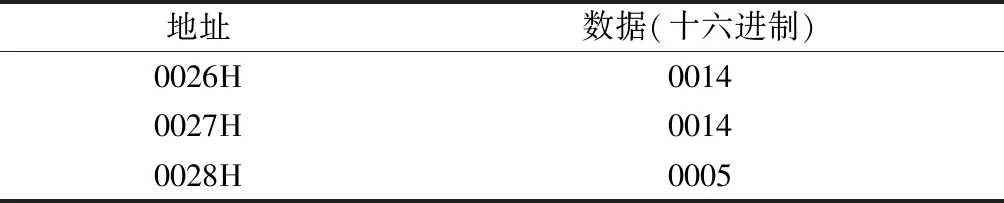

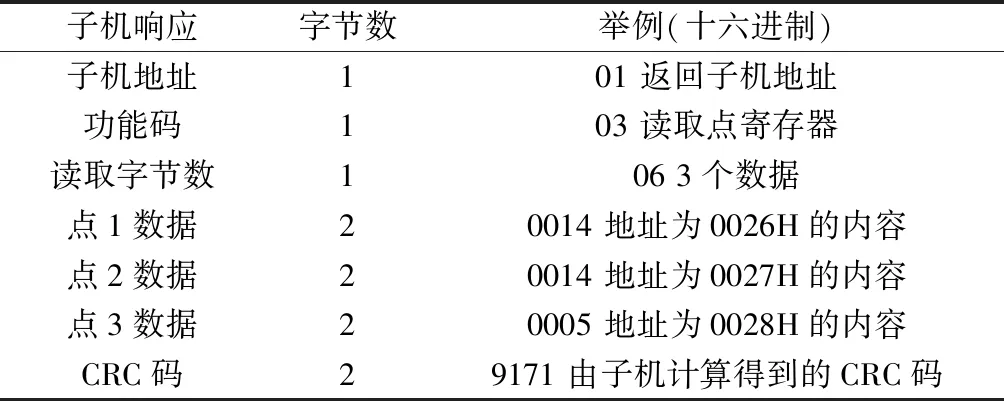

以子机地址为01,起始地址为0026H的3个数据(每个数据为2个字节)为例,此例起始地址如表2~4所示。

表2 格式举例

表3 HGM9500-1发送数据

表4 HGM9500-2响应数据

3 系统应用效果

3.1 实际应用场景

自二〇一八年在某部大功率雷达(该雷达采用的是市电和两台120 kW康明斯油机的供电方案)应用该系统以来,经过数月开关机实验及试运行。其能够解决雷达油机操作环境噪音,瞬时功率变化时电压波动,操管人员工作压力,热关机断电风险的问题,具备性能可靠、实用性强、操作简便、维护量较少、故障率低、鲁棒性强的特点,解决了存在问题,并具备多机并联改造的基础。

3.2 改造前后参数对比

GB/T 15945-2008《电能质量电力系统频率偏差》规定电力系统正常运行条件下频率偏差限值为±0.2 Hz,系统容量小时放宽至±0.5 Hz。可见,标准频率应为49.8-50.2 Hz,且对频率稳定度要求越低越好。

对并机发电前、后对频率起伏进行测量,测量结果如图6所示。

图6 机组发电频率对比

通过测量开机后五分钟内频率变化情况,得到并机后发电机组频率更为稳定的结论。

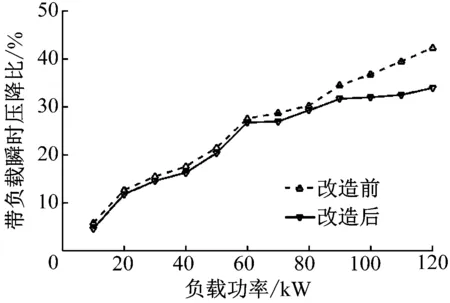

同时,在油机暖机运行完毕后,可将未加高压的雷达视为一个负载,同时根据实际情况,紧急时可直接将加高压(大功率)状态下的雷达并入油机电供电,这对并入时的瞬时稳定电压出现需求。在此需求牵引下,对并机前后不同负载功率下的压降比进行了测量,结果如图7所示。

可见伴随着改造后的容量增大,压降幅度有较明显下降,整体供电更为稳定。

图7 加负载瞬时功率压降

4 总结

在电力电子系统数字化、智能化管理的大背景下,大型主流油机(康明斯,沃尔沃,雅马哈等)并机管理技术成本及经济成本均由较大下降,使基于已有设备进行数字化集中管控改造设计成为可能。在此背景下,以提升雷达供电鲁棒性需求为牵引,按照数字化、智能化的设计理念,基于MODBUS总体架构进行了油机并机管控系统设计,应用于实际平台并取得了积极效果。目前传统油机改造仍有较大空间,现有的机制和通信协议一定程度上限制了改造程度的发展。未来的油机管控系统需要突破此类限制制约,结合人工智能、去中心化等技术思想,针对实际负载情况,合理调整供电方案,实现无缝切换,形成真正意义上的智能调配,适应雷达装备的特点,保障其顺利完成使命任务。