基于计算机技术的化学镀镍工艺用浴槽沉积在线监测系统研究

程瑶

(陕西国际商贸学院 信息工程学院, 西安 712000)

0 引言

化学镀镍是工业中使用的非晶材料之一。它是许多行业中广泛使用的电镀方法,涵盖从石油和天然气工业、机械等到电子和微机械制造的应用。电镀的广泛应用是由于化学镀镍的进步,包括均匀的厚度分布,高耐磨性和致密的形态,这些特性使得化学镀镍合金具有出色的抗氧化和腐蚀保护作用,这是它的主要用途。如果与电镀镍相比,化学镀镍合金的均匀厚度分布使电镀更加详细和具有挑战性的几何形状。除了这些机械性能之外,化学镀镍合金还是无铅的,这使得它非常适用于电子应用,例如印刷电路板(PCB)[1-3]。

然而,涂层的可用性受到与不稳定和自发的化学镀镍工艺有关的控制问题的限制。这些问题尤其包括镀浴污染,这意味着由不平衡和过于激烈的反应引起的镀液沉淀。此外,共沉积的磷对形态和对沉积物的性质具有关键影响。电镀反应的控制是一项具有挑战性的任务,因为缺乏对受控参数的在线测量,并且由于非限定性因素造成电镀反应的确切反应机理尚不清楚。

本文提出了一种基于模型的化学镀镍工艺监测系统。监测系统特别针对用于电镀通孔(PTH)板制造的化学镀镍工艺进行校准和测试,因为化学镀镍的挑战因PTH工业的严格公差和具有挑战性的细节几何形状而受到重视。化学镀镍是制造印刷电路板的既定工艺,其中化学镀镍合金在所谓的化学镀镍浸金(ENIG)表面处理中作为镀铜电路和金色表面层之间的扩散屏障。在该技术中,导电孔中的收缩空间镀有含有预定百分比磷的薄镍膜,确保无应力,致密的形态。遗憾的是,在电镀期间不能在线测量最关键的沉积参数,即膜厚度和磷含量。相反,这些参数是在通过基于X射线荧光(X-ray Fluorescence,XRF)的涂层厚度计(CMI)分析和润湿平衡测试进行电镀之后间接测量的,延迟大约10小时。由于长时间延迟,这些测量不适用于有效的过程监控或控制,此外,沉积物中可能的错误不能在之后进行校正,因此,必须在电镀期间在线监测电镀反应,以确保沉积物的均匀质量[4-6]。

1 系统设计

1.1 化学反应机理

减少化学镀镍的次磷酸盐是一个复杂且具有挑战性的过程,由于其反应机制尚不完全清楚,目前,电化学反应机理是最借调的,并且作为开发的化学镀镍工艺模型的基础。该模型适用于本文的过程监控,该模型基于以下阳极和阴极反应设计:

阳极反应—次磷酸盐氧化,如式(1)—式(4)。

(1)

阴极反应—磷沉积,氢气析出,镍沉积:

(2)

2H++2e-⟺H2

(3)

(4)

在这些反应中,当以下中和反应取代时,氢离子产生超过消耗并且pH指数的脱脂与氨添加平衡,如式(5)。

(5)

在实践中,pH指数根据金属翻转(MTO)而增加,以补偿由浴老化影响的降低的反应速率,即正磷酸盐等副产物积聚到浴中。通常,pH值指数的增加会降低沉积物中磷含量,降低板的耐腐蚀性,因此,需要一种监测方法来确定与过程状态相关的最佳电镀条件。

1.2 系统检测模模型

反应(1)—(4)的放电模型是一个定向电极模型,其中反应的电流密度由Buttler-Volmer方程计算,并通过加速或减速反应的经验公式控制。达到试剂的浓度。

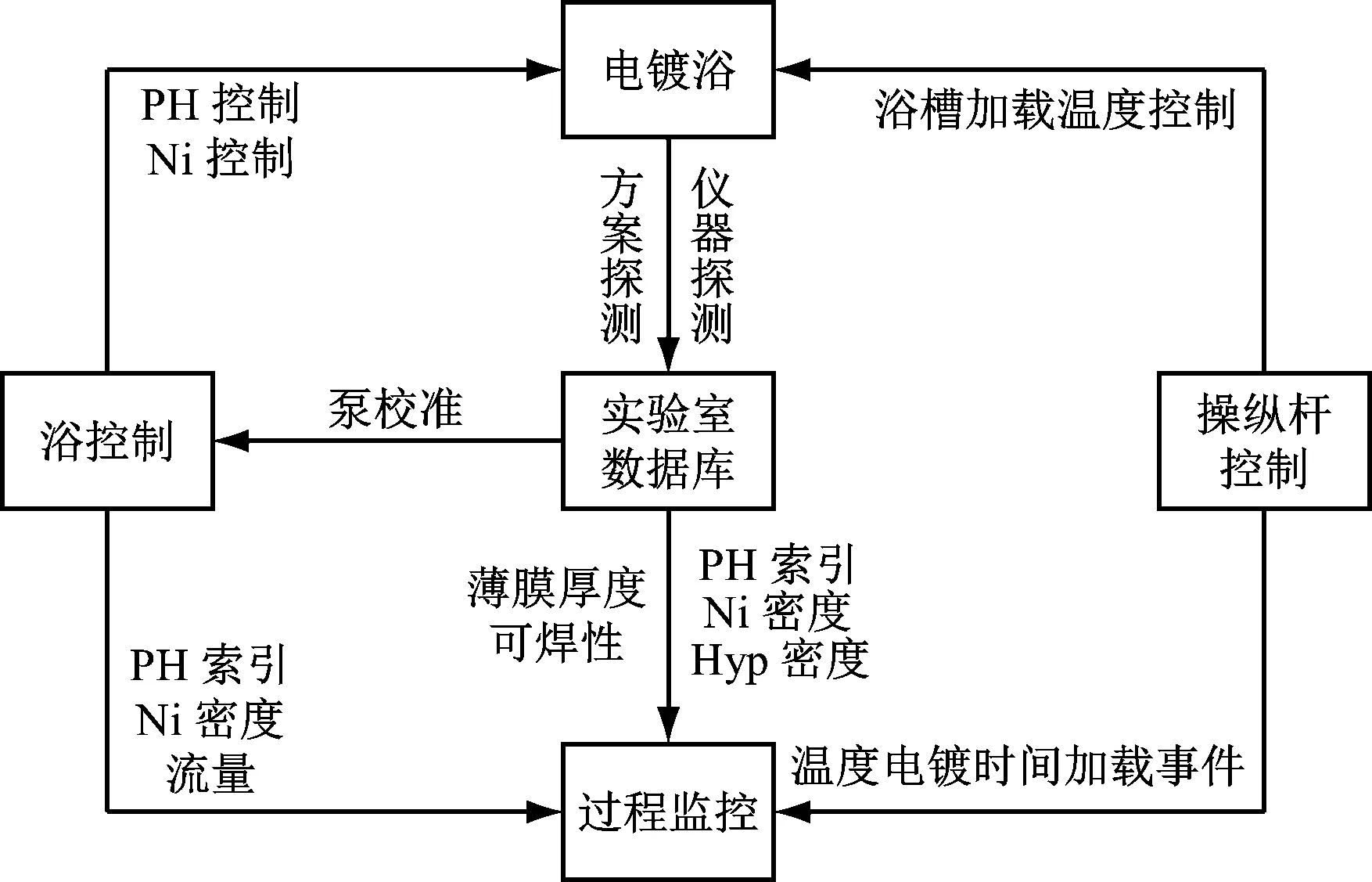

该模型可以在线估算产品参数(薄膜厚度,磷重量百分比),以及电化学参数(沉积速度,混合和平衡电位,电流密度)和化学参数(反应速率,低磷酸盐和正磷酸盐浓度,氢气)从测量的pH指数,镍浓度,试剂添加流速,浴温,电镀时间和浴负荷来确定进化速率。数据流程图如图1所示。

图1 数据流图

它代表了一个复杂的计算引擎(模型计算),本文未对此进行讨论,在论文[7]中对其流程进行了详细描述,这种基于模型的监测可以更快、更完整地提供产品(板)和浴槽参数的当前状态。 在发生故障的情况下,它允许快速检测故障源,这对故障纠正至关重要。

1.3 监测系统设计

如图1所示的过程监控模型集成在PTH工厂现有的控制系统中,它通过浴槽控制器和飞行杆控制器与化学镀镍浴相互作用,对于时间序列分析选项,它也与实验室数据库相互作用,如图2所示。

图2 监控系统组成图

浴槽加载温度控制:该控制器通过在浴槽中添加硫酸镍、次磷酸钠和稳定剂来保持电镀化学成分平衡,它还根据目标谱控制pH指数。

操纵杆控制:是一种运输起重机,它将PTH钢坯浸入或升高到浴槽中,同时还管理记录寄存器并负责电镀温度,执行测量和加热。

实验室数据库:实验室分析执行最终质量检查,并在需要进行某些校正时监督操作员。分析包括产品参数(薄膜厚度,润湿时间和力),浴参数(pH指数,镍和次磷酸盐浓度)以及控制器蠕动泵的校准,如果在线测量和实验室分析之间的系统偏差是发现。

过程监控:该计算机根据电气、化学和电路板参数表征过程的当前状态(参见图1),它还可以表示当前时刻的电镀历史,并将其与实验室分析进行比较。过程监视器从浴缸控制器,操纵杆下载最新数据。

1.4 模型实验

如图2所示。

过程监控系统基于一个过程模型,该模型最初是在大量工业数据样本上校准的,并且显示准确。由于模型依赖性,监控系统的准确性与过程模型的准确性直接相关,在本文中,监测系统回顾性地测试了如下所示的大量独立工业数据样本。该数据表示在6个浴寿命期间的电镀浴行为,相当于制造的284 390个PTH板,监测验证是通过比较测量值的监测值来进行的,以便进行测量。测量结果如图3,4,5中完成,其中浓度与实验室分析进行比较。

物种的浓度(pH指数,镍,低磷酸盐和正磷酸盐)主要通过Buttler-Wolmer方程控制电流密度。因此,在化学镀中,浓度用于过程控制,尤其是pH指数(如图3所示)用于补偿由浴老化引起的反应速率降低。以MTO指数为特征的浴老化主要是由于正磷酸盐积累。

从上面可以看出,化学镀镍反应是一个复杂的过程,其中几个工艺参数,如浓度,温度,载荷,熔池老化等,通过复杂的,相当矛盾的方式对反应产生很大影响。在此过程中,一个参数的变化可以很容易地消除几个控制工作的影响,使得过程监控和控制变得困难。在这种方法中,对某些特定浴参数的监督并不能保证稳定,均匀的最终产品。因此,应该通过监督整个过程动态来取代对某些单个参数的监督。

在化学镀镍工艺的情况下,这意味着不应监督单个参数,如试剂浓度,而应监督电化学过程,如电流密度和平衡电位。如果该方法的电化学核心处于平衡状态,则沉积的合金也是均匀的。因为不能直接控制电流密度,例如通过镍浓度和pH指数,所以各个工艺参数用于过程控制。在这种情况下,可以通过使用在所提出的监控概念中实现的过程模型来确定正确的控制动作。

2 总结

本文介绍了一种化学镀镍工艺监测系统。该系统使用从PTH生产线收集的工业数据进行测试,结果表明,使用基于模型的监测系统和行业的标准测量,可以在电气,化学和产品参数方面在线表征复杂过程。系统在线提供的数据类似于后来从实验室分析中获得的数据。此外,它可以根据自然参数实现过程的在线状态估计,因此提供了快速故障检测和校正的选项,这在工业过程中是必不可少的。