3D打印用球形钛粉制备技术研究现状

邹 宇,廖先杰,赖 奇,刘翘楚

(1.西华大学材料科学与工程学院,四川 成都 610039)(2.攀枝花学院钒钛学院,四川 攀枝花 617000)

1 前 言

3D打印(3D printing, 3DP)也被称作增材制造或近净成型,是一种以数字三维模型文件为基础,通过“分层制造,逐层叠加”的方式将可粘合性材料构造成三维实体的技术[1, 2]。与传统制造技术相比,3D打印技术在制造灵活性、复杂零件成型以及节省原材料等方面具有独特的优势[3]。目前,3D打印技术在航空航天、汽车制造、生物医疗、数字艺术、建筑设计等领域得到了广泛应用,并随着技术的发展,其应用领域将不断拓展[4]。钛合金具有比强度高、耐腐蚀性好、热膨胀系数小、生物相容性好、低温下无脆性等优良性能,3D打印制备高性能钛合金零件及其应用成为研究热点和重点之一[5, 6]。适用于制备高性能3D打印件的钛粉要求具有纯净度高、氧含量低、球形度好、粒度小且分布均匀等特征。3D打印金属粉末一般要求球形度在98%以上,利于打印时送粉和铺粉。根据金属打印技术的不同,所使用的粉末粒径分布范围为0~150 μm不等,其中微细粉末(≤45 μm)对于打印高性能零件尤为重要[7, 8]。为了保证打印件的质量,粉末中杂质元素的含量必需控制在一定范围内,尤其是氧元素含量一般应控制在0.15%(质量分数)以下,氧含量过高会严重损害打印件的延展性和断裂韧性[9]。当前,制备高品质、低成本的钛合金粉末是发展钛合金3D打印技术所面临的一个主要挑战,也是3D打印材料领域的重要内容和研究热点[9, 10]。本文对适用于金属3D打印钛粉的制备技术原理和特点进行了讨论,并对近年来相关研究进展进行了总结,最后分析了球形钛粉制备技术的发展趋势。

2 球形钛粉制备技术

2.1 雾化法

雾化法是制备高性能球形金属及合金粉末成熟且应用广泛的方法,雾化法制备的粉末已占到当今世界粉末总产量的约80%[11, 12]。目前球形钛粉的雾化生产技术主要有真空感应熔炼气雾化、电极感应熔炼气雾化、等离子旋转电极法和等离子雾化法。

2.1.1 气雾化(GA)

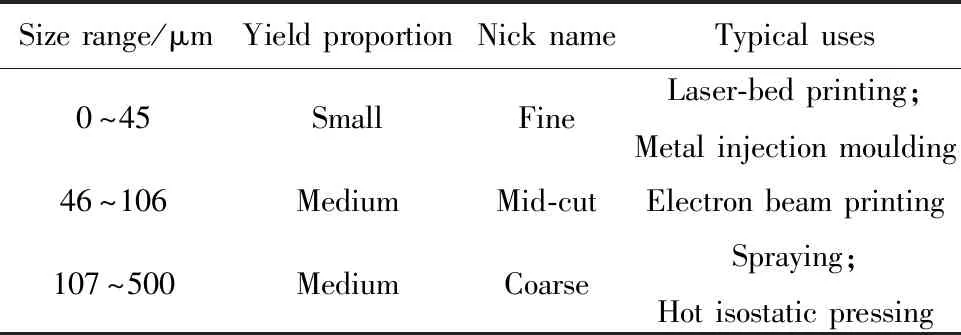

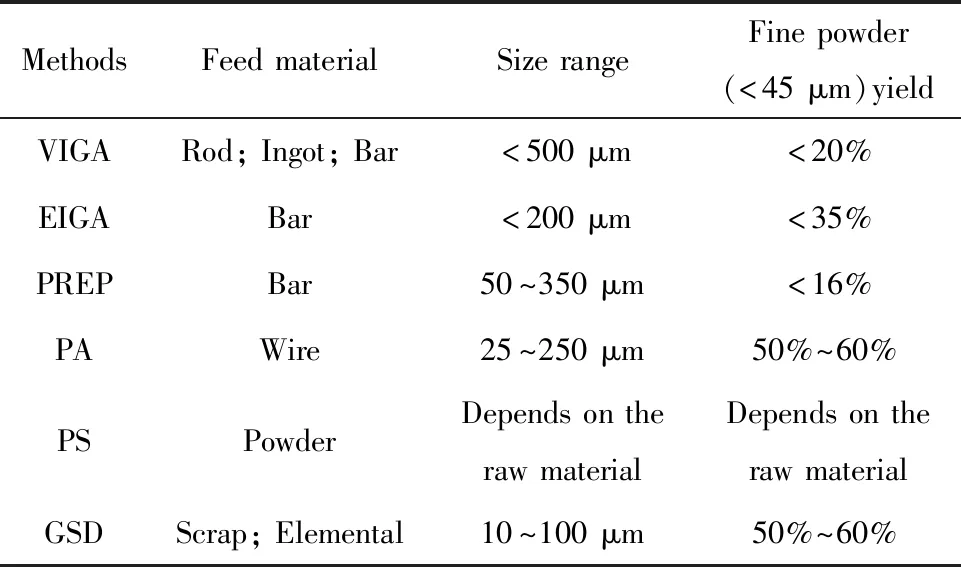

气雾化(gas atomization, GA)制粉的基本原理是利用高速惰性气体将液态金属流粉碎成小液滴,在表面张力的作用下球化并冷凝成球形粉末[13, 14]。气雾化粉末粒径分布范围较宽(0~500 μm),可划分为0~45 μm、46~106 μm和107~500 μm 3个范围,其中0~45 μm微细粉末的产量最少,一般在35%以下[15]。气雾化粉末粒径分布和典型应用如表1所示。

表1 气雾化粉末粒径分布及典型应用[15]Table 1 Typical size distributions and applications for gas atomized powders[15]

目前,真空感应熔炼气雾化(vacuum induction gas atomization, VIGA)和电极感应熔炼气雾化(electrode induction gas atomization, EIGA)是两种应用广泛的气雾化钛粉制备技术。

VIGA是一种冷坩埚熔炼雾化技术,最早由美国坩埚公司(Crucible Materials Corp.)的Charles等[16]发明,其特点在于钛料是放置于真空感应水冷铜坩埚内熔炼,由于水冷作用,铜坩埚内壁形成一层钛膜,从而隔绝了熔融钛与坩埚内壁的直接接触,在一定程度上避免了钛熔体被污染,有利于制备出高纯钛粉[17, 18],其基本原理如图1a所示[19]。VIGA制粉的优点是对原料形状没有特殊要求,可以是锭材或棒材等[20]。其缺点是不能完全保证熔体不被坩埚污染,且采用冷坩埚炉熔炼金属存在着电能转化率低、耗能高等问题,即使通过技术优化,电能转化率也只能达到25%~30%[21]。VIGA技术还存在一个问题是,高温下熔融钛流经导流管(材质通常为石墨)内部时,容易发生碳化反应,导致钛粉碳含量大幅度增加(约6倍),从而影响粉末的综合性能。为此,赵少阳等[22]采用在石墨导流管内壁涂抹Y2O3涂料的方法,有效阻止了熔融钛与石墨导流管的碳化反应,进而有效控制了钛粉中的碳含量,使得雾化粉末中的碳含量与原料相比仅增加了1倍左右。

为了彻底避免钛液在熔炼和导流过程中杂质元素的污染问题,无坩埚且无导流管的EIGA技术随之产生。其基本原理(如图1b所示)是采用合金棒料为电极,通过感应线圈将缓慢旋转的电极材料熔化形成细小液流,熔液直接滴落至雾化区被惰性气体雾化[23]。熔体流量可由感应功率控制,也可由电极的下移速度控制。EIGA技术有效减少了钛合金粉末中的夹杂物,而且该技术耗电较少(因为熔体体积很小),即使高速旋转时也无需平衡电极棒,因此安全性较高[24]。EIGA技术的缺点在于液流稳定性不易控制,同时电极在熔化过程中受热不均可能发生成分偏析,从而导致粉体成分不均匀。

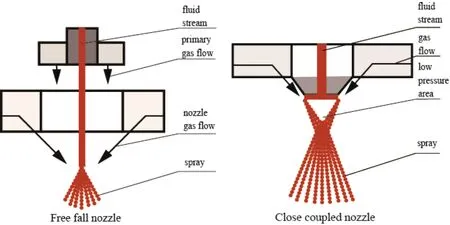

近年来,关于气雾化技术的研究主要集中于喷嘴结构及气流特性和雾化工艺参数对粉末性能的影响这两个方面。喷嘴是气雾化技术的关键,工业上广泛应用的两种喷嘴(图2[25])是自由落体(free-fall)喷嘴和紧耦合(close-coupled)喷嘴,后者比前者具有更高的雾化效率和细粉产量,因此紧耦合雾化(CC-GA)技术的研究得到了更广泛的关注[26-29]。除了优化喷嘴结构,控制雾化工艺参数对提高粉末性能也至关重要。相关研究表明,在一定范围内增大熔炼功率和雾化气压有利于制备出高性能的球形钛粉[30-32]。经典雾化理论认为,普通气体雾化过程中熔体破碎机理可分为5个阶段[33]:① 波形形成阶段;② 波形破碎与成带阶段;③ 条带破碎与波形破碎阶段(一次雾化);④ 二次雾化阶段;⑤ 碰撞聚合阶段。雾化是一个十分复杂的过程,到目前为止雾化作用机理仍不是很清楚,因此人们对熔滴的破碎过程也进行了大量的研究。Wei等[34]研究了气体压力对熔滴破碎过程的影响。研究表明,增大气体压力对大尺寸椭圆形金属片与常规熔融棒在一次破碎过程中的转化起到了积极作用。在二次破碎过程中,熔融棒遵循3种破碎方式(正常颈缩破碎模式、干扰破碎模式和冲击破碎模式)转变为异形粉末。随着压力的增加,流场的回流体积和气流速度先增大后减小,不利于正常颈缩破碎模式,阻碍了细粉的制备。

图1 雾化法制备球形钛粉原理示意图[19]:(a)真空感应熔炼气雾化,(b)电极感应熔炼气雾化,(c)等离子旋转电极离心雾化,(d)等离子雾化Fig.1 Schematic diagrams of the principle of preparing spherical titanium powder by atomization[19]: (a) VIGA, (b) EIGA, (c) PREP, (d) PA

图2 两种典型的气雾化喷嘴结构示意图[25]Fig.2 Schematic diagrams of two typical gas atomizing nozzles[25]

2.1.2 离心雾化(CA)

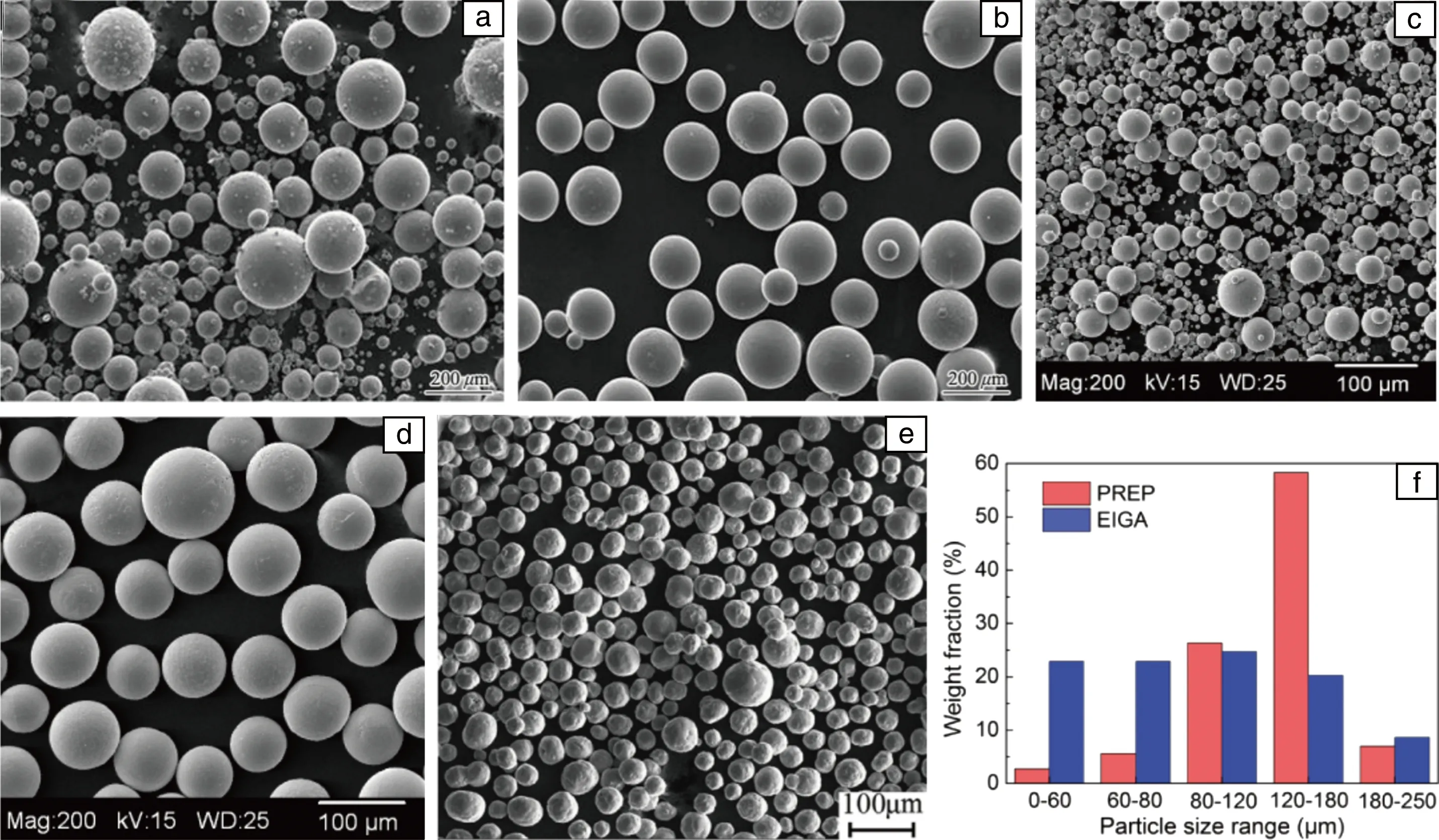

离心雾化(centrifugal atomization, CA)是一种利用离心力将熔体破碎,熔液以液滴的形式抛出并在飞行中凝固成球形粉末的技术[35]。等离子旋转电极法(plasma rotating electrode process, PREP)是生产高纯球形钛粉最常用的离心雾化技术[36]。其基本原理(如图1c所示)是自耗电极端面被等离子体电弧熔化为液膜,并在旋转离心力作用下高速甩出形成液滴,然后液滴在表面张力的作用下球化并冷凝成球形粉末[37, 38]。PREP因采用自耗电极,制备出的粉末纯净度较高,且该技术不使用高速惰性气体雾化金属液流,避免了“伞效应”引起的空心粉和卫星粉颗粒的形成。因此,相对于气雾化而言,PREP制备的粉末中空心粉和卫星粉更少[39]。EIGA和PREP法制备的钛粉(TC4)形貌分别如图3a和3b所示。PREP制备的钛粉球形度可达99.5%以上,但是存在着粉末尺寸偏大的问题,由图3f中粉末粒径范围对比可以直观看出。

图3 不同方法制备的钛粉(Ti-6Al-4V)微观形貌[36, 40]:(a)电极感应熔炼气雾化,(b)等离子旋转电极离心雾化,(c)等离子雾化,(d)等离子球化,(e)造粒烧结脱氧;各种粉末的粒径分布图(f)Fig.3 micro-morphology of titanium powder (Ti-6Al-4V) prepared by different methods[36, 40]: (a) EIGA, (b) PREP, (c) PA, (d) PS, (e) GSD; particle size distribution of the powders (f)

PREP制备的粉末粒径分布较窄,主要介于50~150 μm,但细粉收得率很低,目前俄罗斯最先进的PREP技术也只能收得约15%的细粉(~45 μm)[20, 41, 42]。PREP粉末的粒径分布与坯料直径、电极转速和熔化速度等工艺参数相关,虽然通过提高电极转速和增大电极直径能够显著提高细粉收得率,但是也会带来高速动密封、震动等技术难题[43, 44]。经过技术突破,目前新一代等离子旋转雾化(N-PREP)制粉系统已能够实现在较大电极棒直径(100 mm)和较高极限转速(30 000 r/min)条件下细粉(~45 μm)收得率达16%,同时还集成了棒料连续进给技术[42]。

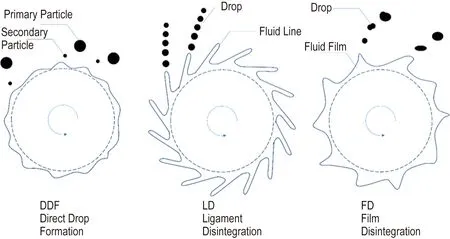

PREP制备的粉末颗粒大小依赖于熔池边缘液膜分裂的雾化机制,而发生何种雾化机制则同熔池内部的流场结构(液膜厚度、液流速度等)密切相关[45]。研究人员在圆盘离心模型[35]的基础上提出了3种基本的PREP雾化模型[37, 46, 47]:直接液滴成形(DDF)、液线破碎(LD)和液膜破碎(FD),如图4所示。由式(1)统计方程可近似确定液态金属实际雾化模型[48, 49]:

(1)

式中:Hi是无量纲参数;μ(Pa·s)是液态金属的粘度;Q(m3·s-1)是熔化速率;ρ(kg·m-3)为密度;ω(rad·s-1)是转速;γ(N·m-1)是液态金属的表面张力;D(m)是电极棒直径。如果Hi<0.07,主要雾化模型是DDF;如果Hi<1.33,主要雾化模型是LD;如果Hi>1.33,主要雾化模型是FD。

图4 典型离心雾化模型:直接液滴成形、液线破碎和液膜破碎[46]Fig.4 Typical centrifugal spray models of DDF, LD and FD[46]

2.1.3 等离子雾化(PA)

等离子雾化(plasma atomization, PA)是以钛或钛合金丝为原料,以等离子枪为加热源,原料丝材被等离子体瞬间熔化的同时被高温气体雾化,形成的微小液滴在表面张力的作用下球化并在下落过程中冷却固化为球形颗粒的一种工艺[50, 51],其原理如图1d所示。PA工艺的特点在于[51-54]:① 金属熔化与雾化过程同时进行,雾化效率高;② 体系在整个过程中均处于惰性气氛保护,有利于得到高纯粉体;③ 雾化气体具有较高的温度,能延缓颗粒的凝固,使得球化充分进行;④ 细粉收得率高(50%~60%),几乎没有卫星球;⑤ 粒径分布范围窄,平均粒径约为40 μm。PA工艺制备的钛粉微观形貌如图3c所示。

PA技术的关键工艺参数包括送丝速度、火炬功率、反应腔室尺寸等[55]。研究各个工艺参数及其合理配合对粉体性能的影响是PA技术的一个重要研究内容。近年来,国外关于PA技术的研究取得了不少进展,现有技术已能够在单位时间内所消耗气体与原料的质量比小于20的条件下,制备大量(至少80%)粒径分布为0~106 μm的金属粉末[56];据报道,加拿大Pyrogenesis公司已经开发出了新的PA工艺,能够大量生产超细(5~20 μm)金属粉末[57]。加拿大AP&C公司是PA技术的专利持有者,但该公司不对外出售等离子雾化设备,由于专利保护及技术封锁,国内关于PA技术的研究进展缓慢[58]。

2.2 球化法

球化法是指以激光束、等离子体或其它热源形式将异形金属粉末熔化并在表面张力作用下球化,最后冷却凝固成球形颗粒的方法。目前,球化法制备球形钛粉主要包括激光球化和射频等离子球化,其中射频等离子球化法是应用广泛且相对成熟的技术。

2.2.1 激光球化(LS)

激光球化(laser spheroidization, LS)制粉是利用“球化效应”将不规则金属粉末转变成球形粉末的技术。“球化效应”是金属粉末选区激光烧结(selective laser sintering, SLS)和选区激光熔化(selective laser melting, SLM)过程中存在的一个现象,即当激光束扫过金属粉末表面时,粉末迅速升温熔化,为了使熔融金属液表面与其接触的介质表面形成的体系具有最小自由能,在重力以及界面张力共同作用下,熔融金属液表面收缩成球形的现象[59-63]。

欧阳鸿武等[64]利用“球化效应”在SLS设备上探索将异形Ti粉转化为球形粉末的可行途径,探明了形成“球化效应”的工艺条件,并在激光功率为600 W,扫描速度为30 mm/s 时,获得了较为理想的球形Ti 粉。黄卫东等[65]发明了一种激光球化稀有难熔金属及硬质合金非球形粉末的方法。具体制备过程为:① 金属粉末在-0.1 MPa真空条件下烘干处理;② 根据金属熔点设定激光球化参数:激光器功率5~8 kW,光斑直径4~8 mm,送粉率10~30 g/min,载粉气流量150~400 L/h;③ 在氩气纯度≥99.999%的氛围中球化金属粉末,可一次获得球化率大于70%的球形金属粉末。

激光球化法的优点在于激光是一种高能束流,其能量和方向精确可控,能避免球化过程中粉末元素发生烧损,同时激光加工不会引入外来杂质。目前采用激光球化法制备的粉末球形度不高,原因在于金属粉末的球化能力除了与激光扫描速度、激光功率等工艺参数有关外,还与金属粉末自身性能(如粒径、导热性、熔点和激光吸收率等)相关,因此很大程度上限制了激光球化法的应用和发展[66, 67]。

2.2.2 等离子球化(PS)

等离子球化法(plasma spheroidization, PS)是将不规则金属粉末利用携带气体通过加料枪喷入等离子炬中,颗粒迅速吸热后整体(或表面)熔融,并在表面张力作用下缩聚成球形液滴,然后在极高的温度梯度下迅速冷却固化,从而获得球形粉末的方法[68, 69],其原理如图5所示。

图5 等离子球化制粉原理示意图Fig.5 Principle diagram of powder preparation by plasma spheroidization

热等离子体具有温度高(3000~10 000 K)、体积大、冷却速率快(104~105K/s)等特征,非常适合于高熔点金属及合金粉末的球化[70, 71]。热等离子体可以通过直流等离子弧火炬和射频感应耦合放电等方式产生,其中射频等离子体因电极腐蚀造成污染的可能性低(无内电极)且停留或反应时间更长(等离子体速度相对较低),因而是球化和致密化金属粉末的首选方法[72-74]。采用热等离子体处理金属粉末可显著提高粉末球形度,改善流动性,消除内部孔隙,提高体积密度,降低杂质含量,获得了越来越广泛的关注[75-77]。PS工艺制备的钛粉形貌参见图3d。

研究表明,在PS工艺中合理控制工艺参数(如进料速率、等离子体功率、气体流量等)对于提高粉末球化率具有重要意义,通常在较低的进料速率下可获得较好的球化效果,甚至球化率可达到100%[78-81]。除了工艺参数,原料粒径对球化率也有重要影响,Bissett等[82]用PS法分别处理了不同粒径范围(<75 μm、75~125 μm、125~250 μm、250~425 μm)的不规则钛粉,结果表明,粒径小于125 μm的粉末能够被很好地球化,而粒径在125 μm以上的颗粒则无法球化或球化效果不理想。一直以来,关于粉末球化率问题都是基于实验研究,没有一个理论模型能够预测实际的球化效率。鉴于不同粉末的热物理性质不同以及等离子体与粒子相互作用时传热机制的复杂性,要提出一个统一的模型难度极大。Dignard等[83]在已知传热机理和等离子体性质的基础上提出了一个半经验模型来预测射频等离子体模型的球化率,该模型适用于各种金属粉末。盛艳伟等[84]以粒径为100~150 μm的不规则TiH2粉为原料,采用PS法制备出了粒径为20~50 μm的球形钛粉,球化率达到100%,但是钛粉中含有残余TiH相,需要后续脱氢处理才能得到单相钛粉。王建军等[85]利用计算流体力学软件Fluent建立了球化制粉过程的数值模型,计算了流场、温度场和颗粒运行轨迹,研究表明:小颗粒粉末运动轨迹主要受流场影响,颗粒运动轨迹杂乱;大颗粒粉末运动轨迹主要受重力场影响,颗粒沿轴向快速穿过等离子区。由此可知,合理的粉末粒度搭配合理的送粉速率是获得最佳球化效果的关键。

PS工艺与传统球形粉末制备技术相比,在制备难熔金属高性能球形粉末方面更有优势,但也存在产率相对较低的问题,比如采用60 kW的等离子设备生产钛粉,在保证球化率大于80%的情况下,每小时产量4.5~6.6 kg左右[86]。目前提高粉末产量的唯一方法就是增大等离子设备功率,如Tekna公司400 kW的工业粉末球化装置根据所需球化程度每小时产量可达20~40 kg或更高[66]。为了实现等离子球化率和生产率的进一步提高,研究粒子在热场中的运动行为尤为必要,但是目前除了数值模拟外还没有有效的手段能够在上万摄氏度的高温下实现粒子运行轨迹和温度变化的精确测量。

2.3 造粒烧结脱氧法(GSD)

造粒烧结脱氧(granulation sintering deoxygenation, GSD)工艺是一种无熔炼制备球形钛粉的新方法,该方法主要包括3道工序[40, 41]:① 造粒:将钛合金氢化物或具有母合金的钛氢化物(由海绵钛或钛合金废料氢化而成)研磨成细颗粒,然后用喷雾干燥法将颗粒制成所需粒度范围的球形小颗粒;② 烧结:将球形小颗粒烧结成致密的球形钛颗粒;③ 脱氧:采用新型的Mg或Ca低温脱氧工艺对球形Ti颗粒进行脱氧。GSD工艺制备钛粉的微观形貌和工艺流程分别如图3e和图6所示。

图6 GSD工艺制备钛/钛合金球粉工艺流程[40]Fig.6 Flow chart of the GSD process for preparing spherical Ti or Ti-alloy powder[40]

GSD工艺的特点在于:集成了低成本的造粒、烧结和脱氧工艺,而不依赖于昂贵的熔炼和雾化工艺;可以使用低成本的粉末(如钛粉废料等)作为原料;几乎没有原料浪费,不合格的粉末还可以再循环生产。GSD工艺的一个关键问题在于,虽然原始粉末粒度越细,其烧结性能和成型颗粒的光洁度越好,但是粉末粒度细小必然会导致含氧量和间隙元素增加,因此GSD工艺的一个关键创新是可以通过除氧步骤将粉末中的氧含量降到较低水平(0.08%~0.20%)[87, 88]。GSD工艺制备的粉末还存在一个问题就是其内部可能存在孔隙,但是在增材制造过程中,由于没有惰性气体被困在气孔中,气孔在熔化过程中会发生坍塌,因而不会对成型零件性能产生较大危害[87]。

采用传统熔炼技术制备熔点和密度相差较大的多元合金时,容易发生成分偏析,而具有无熔炼制备特征的GSD工艺就克服了这一难题。例如Xia等[89]采用GSD工艺制备了球形Ti-30Ta合金粉末,成功解决了由于Ti-Ta合金熔点相差大而导致的成分偏析问题,而且通过对粒径<75 μm的粉末进行脱氧处理可使其氧含量控制在0.035%以下。

3 球形钛粉制备方法比较

综上所述,当前主要的球形钛粉制备技术都存在着各自的优缺点,各自特点总结于表2。EIGA工艺和VIGA工艺是两种常用的气雾化钛粉制备方法,EIGA工艺相比于VIGA工艺的一大进步是采用了无坩埚熔炼技术,更容易制备出高纯粉体。EIGA技术制备的钛粉球形度较好,细粉收得率较高,但粉末存在连体卫星球、气体夹杂等不足;PREP 技术制备的钛粉球形度好、内部致密、粒度分布窄,但粒度偏大且生产效率低。PA和PS工艺是目前获得高质量球形钛粉的两种重要方法,但其成本依然居高不下。GSD工艺是一种无熔炼低成本制备球形钛粉的新技术,具有很大的发展前景。

表2 球形钛粉制备方法特点总结Table 2 Characteristics summary of spherical titanium powders preparation methods

4 结 语

目前,金属3D打印技术已经开始从研发阶段逐步向产业化发展,但是3D打印用金属粉末的成本及其性能已成为制约该产业快速发展的瓶颈之一。虽然球形金属粉末的制备方法很多,但从目前来看,各种技术仍需要不断改善。随着球形钛粉应用领域不断拓宽,市场对高品质球形钛粉的需求也越来越强烈。未来,获得高质量、低成本、粒度可控的钛粉仍然是球形钛粉制备技术的主要发展方向。要获得综合性能优良的球形钛粉,一方面可以继续改进现有制粉设备,优化制粉工艺,重视粉体制备技术的理论基础研究;另一方面需要研发新技术和新设备达到先进制粉水平,这也是今后重点发展的方向。总而言之,解决好球形钛粉的性能和成本问题,是推动钛粉3D打印技术的快速发展并实现3D打印高性能钛合金零件的广泛应用的关键。