碳纳米材料增强钛基复合材料研究进展

晏 琪,陈 彪,李金山

(西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

1 前 言

钛(titanium, Ti)及其合金具有轻质高强(密度4.5 g/cm3,强度可达1 GPa以上)、良好的耐蚀性和生物相容性等优点,已被广泛应用于航空航天、汽车、医疗等领域的功能结构部件之中[1-3]。在复杂的工业需求背景下,材料的服役条件与环境更为苛刻,传统钛合金逐渐难以满足工业应用需求。具有高强度、耐热性、耐蚀性和高比模量等优异性能的钛基复合材料(titanium matrix composites, TMCs)迅速进入人们的视野,并已实现广泛应用,比重逐年上升[4-6]。

钛基复合材料成型工艺有固态法(粉末冶金法、焊接等)、液态法(铸造法、共喷沉积法等)、表面复合法(气相沉积法、电镀法等)[7]。粉末冶金法(powder metallurgy,PM)是以固体粉末的形式将基体与增强体复合形成新材料的工艺方法,这种工艺普遍适用于碳纳米材料-钛复合材料。钛基复合材料按其增强体成型过程可分为原位自生钛基复合材料和非原位自生钛基复合材料[8-11]。原位自生法是一种通过促进基体与添加元素或成分之间相互反应生成增强体或强化相,从而增强金属基体性能的工艺。如通过Ti与C之间的化学反应原位生成TiCx陶瓷颗粒增强相[12-16],或者促进Ti与B之间的化学反应原位生成TiBw晶须增强相[17-23]。这些原位硬质增强相都能够有效提高钛基体的力学性能,且与基体化学键合呈共格或半共格界面,并存在某些特殊的位相关系[20, 24-26]。采用非原位自生法制备TMCs时,增强体一般具有金属基体不具备的某些性质,或者增强体在某些性能上要远优于金属基体,如导电导热性[27-29]、耐磨性[30]、耐蚀性[31]等。因此,选择非原位自生工艺时,不仅要选择具有合适性能的增强体,而且在成型过程中要避免增强体在高温高压下发生成分、结构、性能的突变,由此复合的TMCs才能达到提高钛及其合金基体某些性能的目的。

自20世纪末以碳纳米管(carbon nanotubes, CNTs)为代表的超高强度碳纳米材料问世后,利用CNTs增强金属基复合材料一直是超高强度复合材料的研究热点之一[32-34]。CNTs是由具有六边形“蜂巢”结构的碳原子面卷曲为柱状纤维组成的,其长径比可达约105,按碳原子卷曲面的层数可以分为单壁碳纳米管(single-walled carbon nanotubes, SWCNTs)和多壁碳纳米管(multi-walled carbon nanotubes, MWCNTs)。CNTs具有轻质高强的特点,密度略高于水,杨氏模量最高可达约1 TPa,屈服强度可达约110 GPa,热膨胀系数几乎为零[35-37]。石墨烯(graphene, Gr)与CNTs具有相同的元素组成,可视为CNTs的“同素异构体”,二者虽具有相同的“蜂巢”晶格结构,但Gr呈非闭合的曲面层片形态。有研究表明,将CNTs沿着其高度方向解离,可获得片状Gr[38]。Gr具有超高的比表面积(约2600 m2/g),同样具备轻质高强(密度约1.2~2 g/cm3,屈服强度约130 GPa)、超高的室温导热系数(3000~5000 W/(m·K))等性能[33, 34, 39-41]。其他碳纳米材料如具有金刚石立方结构的纳米金刚石(nano-diamonds, NDs)[42],强度和硬度也远高于现有金属[43]。

尽管有研究表明,钛与碳纳米材料的复合界面在一定温度下处于热力学稳定状态[44],但金属材料与碳纳米材料的化学相容性和浸润性很差[45, 46],很容易在碳纳米材料缺陷较多处反应生成TiCx[35, 47-49],其反应吉布斯自由能变化(ΔG)如式(1)所示[50-53]:

ΔG=-184571.8+41.382T-5.042TlnT+2.425×

10-3T2-9.79×105/T(T<1939 K)

(1)

由式(1)可计算出钛与碳在不同温度下成形时反应的吉布斯自由能(如表1所示)。由表1可以看出,碳与钛在较宽温度范围内(373~1223 K)界面反应ΔG约为-180 kJ/mol,说明反应能够自发进行且反应倾向较大[14, 54]。不仅如此,碳纳米材料与钛及其合金之间的热膨胀系数差异较大,容易引起复合界面热力学失配,造成应力集中,导致界面产生裂纹或空隙[52],从而引起碳纳米材料-钛复合材料的性能严重下降。因此,如何控制界面反应、形成较强的界面结合,成为提高碳纳米材料-钛复合材料性能的关键因素之一。

本文主要介绍了近年来采用粉末冶金法制备碳纳米相-钛基复合材料的研究进展,探讨了CNTs和Gr等超高强度碳纳米材料与钛基体的复合界面和成形工艺对复合材料性能的影响,进一步展望了未来纳米碳-钛复合材料的发展趋势。

表1 不同温度下Ti-C体系反应的吉布斯自由能变化Table 1 Gibbs free energy charges of reaction in Ti-C system at different temperatures

2 碳纳米材料-钛复合材料的制备方法

粉末冶金法制备金属基复合材料的发展历史较为悠久,工艺较为成熟[57],其工艺路线主要包含两个部分:粉末均匀化和固形烧结成型。在碳纳米材料-钛复合材料制备过程中,粉末均匀化是一个预处理粉末的过程,其主要目的是将碳纳米增强体均匀地分布在钛基体粉末中。但由于CNTs和Gr等碳纳米材料之间具有很强的范德华力(约-100 eV)[41],导致这些碳纳米材料之间相互吸引,容易产生团簇聚集[29, 58-60]。聚集成团簇的碳纳米材料在成型过程中与基体不能形成较强的结合,这将造成碳纳米增强体在基体中分布不均匀、界面结合力差和存在空隙孔洞等问题,严重影响复合材料的各项性能。目前,解决粉末分散性问题较常用的预处理工艺主要有超声辅助分散法、球磨法等,但这些工艺只能解决含量较低(质量分数为2%以下,下文未说明均为质量分数)的碳纳米材料在钛基体中的分散性问题;当CNTs和Gr的质量分数超过2%时,碳纳米材料-钛复合材料组织中也会出现不同程度的聚集现象[53]。

固形烧结成型是一个粉末高温成型的过程。由式(1)和表1可知,钛与碳在高温下具有一定的反应趋势,TiCx的形成主要是由于C与Ti之间的元素扩散,即碳原子越过C/Ti界面至Ti基体中,发生反应扩散;或TiCx在界面处形核,通过消耗界面两侧的C原子和Ti原子长大[61-63]。根据菲克扩散原理,可以通过减少高温驻留时间或者采用低温烧结等措施来抑制C和Ti原子的扩散,比较常用的烧结工艺主要有冷压固形后热压烧结(hot pressing sintering, HP)、真空烧结、放电等离子烧结(spark plasma sintering, SPS)、热等静压(hot isostatic pressing, HIP)等。但是,降低烧结温度和减少高温驻留时间会导致复合材料出现成型性差、致密度低等问题,成型后的试样中会存在大量裂纹、空隙、孔洞等缺陷[64, 65]。因此,为了提高复合材料的组织致密性,一般会在成型后对试样进行挤压[66-68]、轧制[51, 69, 70]、锻造[71]等后热加工处理,强化成型后复合材料的组织致密度和力学性能。

2.1 粉末均匀化

钛及其合金与碳纳米材料的密度相差较大,且CNTs、Gr等碳纳米材料之间存在较强的范德华力作用。超声辅助分散法能够将少量的碳纳米增强体均匀分散于酒精或去离子水等溶液中,配合溶液搅拌、超声搅拌等工艺能够将碳纳米材料均匀分散至基体粉末中[54, 72],但很难实现将较高质量分数(0.5%以上)碳纳米材料均匀分散于钛基体粉末中,且在去溶液干燥的过程中,由于范德华力的作用,碳纳米材料可能会在局部区域重新聚集。对于非原位自生CNTs等具有大长径比或大宽厚比的纳米材料,材料本身会相互缠结,形成机械互锁团聚[52],超声辅助分散无法预先将其分散均匀,后续的混合工艺也不能完美地解决团聚问题。

目前,粉末冶金工艺中常使用高能球磨(high energy ball milling, HEBM)法解决碳纳米材料分散性差的问题,利用球磨罐高速旋转、粉末与磨球之间高速撞击、粉末之间对流和冲击等作用剥离碳纳米材料之间的团簇,球磨时罐中产生的能量Ek(kinetic energy)可由式(2)和(3)表示[52, 53, 72, 73]:

(2)

(3)

其中:mb——磨球的重量;

vb——球磨罐的法向速度;

R——行星式球磨机太阳轮盘的内径;

ω0——行星式球磨机太阳轮盘角速度;

ω1——球磨罐角速度;

Δr——球磨罐内径和磨球直径差。

由公式(2)和(3)可知,增大磨球的质量、球磨罐的内径与磨球直径差等都能提高球磨能量,从而剥离由范德华力引起的碳纳米材料的团聚,解决其聚集问题,但碳纳米材料会在高速旋转和与磨球的碰撞中变形甚至破碎,引入大量的缺陷,如图1所示。由于研磨球的高速撞击,CNTs和Gr大概率会破碎,如图1a和1b所示,断裂的端部可能会产生大量未定型碳、非六边形结构碳环等缺陷。这些缺陷化学活性较强,易在高温下与钛基体优先发生反应或发生冷焊。冷焊是高速磨球将Gr等碳纳米材料瞬时撞击在Ti基体上,二者同时达到原子水平结合(如图1c)。此外,高能球磨过程存在的另一个问题是热量积累,即球磨过程中散热较差,容易造成能量积累,球磨罐内温度上升,碳与钛可能会发生机械合金化,原位生成TiCx。

图1 球磨过程形成缺陷示意图:(a)变形和破损的CNTs,(b)破碎的石墨烯,(c)冷焊Fig.1 Schematic diagrams of the defects during ball milling: (a) deformed and broken CNTs, (b) fractured graphene, (c) cold welding

Munir等[72]对比了有无预先超声分散处理的CNTs/Ti粉末在相同过程控制剂(process control agent, PCA)和耗能球磨参数下球磨1 h后的均匀性,发现经预先超声分散的CNTs/Ti粉末球磨处理后CNTs的缺陷明显低于未经超声分散的,且CNTs在钛粉末中的分散性也有明显提高。该团队后续研究了球磨能量[73]和PCA[74]对粉末分散性的影响,试验结果表明,当球磨能量从18上升到55 W时,CNTs在钛粉末中的分散性显著提升,呈嵌入式依附在钛颗粒表面,同时CNTs的变形量也显著上升。当球磨能量达到73 W时,CNTs的平均长度有减小趋势,且Ti粉末表面存在一定的TiCx纳米颗粒,这是由于高能球磨过程中发生了冷焊。PCA的主要作用在于降低球磨过程中金属粉末颗粒的表面自由能,润滑粉末颗粒,抑制冷焊和机械合金化等过程,减少碳纳米材料的结构缺陷。粉末冶金中常使用的PCA主要有硬脂酸、亚乙基双硬脂酰胺和酒精等。该团队[74]还研究了硬脂酸对高能球磨混合粉末均匀性的影响,研究表明,硬脂酸在一定球磨能量范围内作用明显,能够有效抑制冷焊和机械合金化等作用,提高粉末的均匀性;但当球磨能量过高时,CNTs的缺陷和TiC含量都有明显上升的趋势。

Chen等[60]利用异丙醇作为PCA开发了湿法球磨工艺(solution ball milling, SBM),该工艺预先将CNTs均匀分散在异丙醇溶液中,并加入少量(约1%)的表面活性剂,然后将CNTs溶液和铝粉末混合加入球磨罐中,球料比约为5∶2(ZrO2磨球,R(10 mm)∶R(5 mm)=4∶1),以200 r/min的转速运行1 h,如图2所示。高能球磨后的CNTs/Al粉末中没有AlCx产物,且CNTs均匀分布在Al粉末中。Wang等[75]也采用相同工艺解决了CNTs在Ti粉末中的分散性和球磨缺陷等问题,经SBM工艺(以300 r/min的转速运行50 min)混合后的CNTs/Ti粉末中没有发现TiC产物。

采用对碳纳米材料表面进行修饰的方法可以降低纳米碳表面吸附能,也有助于提高碳纳米材料表面能。如在碳纳米材料表面沉积一层“纳米涂层”[45, 76-78],既能降低碳纳米材料之间范德华力的干扰,又能提高其与金属基体之间的润湿性和结合力,还能抑制碳纳米材料在高温下发生扩散和反应,但目前关于利用表面修饰改善碳纳米材料-钛复合材料分散性的报道较少,有待进一步深入研究。

图2 湿法球磨工艺示意图[60]Fig.2 Schematic diagram of SBM[60]

2.2 固形烧结成型

固形烧结成型是复合材料成型过程中最关键的步骤,也影响着成型后复合材料的各项性能。由于粉末冶金工艺的特点,均匀化的粉末要烧结成致密材料必须经过一个加压过程,如烧结前加压固形(冷压+烧结)、加温加压烧结(SPS、HP、HIP等)等。但碳纳米材料与钛基体之间的化学活性较高,且钛的导热性差,选择合适的加工工艺和参数尤为重要。

Yang等[28]在(0~0.4%)Gr/Ti复合粉末中加入了约3%的硬脂酸(固形作用),然后将加有硬脂酸的复合粉末放入不锈钢圆柱形模具中轴向加压固形(在180 MPa下保压15 min),压制成型的生样利用微波烧结工艺成型(2 kW输出功率,最高温度1623 K保温15 min),最终成形试样的密度较为致密,相对理论密度约为纯钛的93%~95%。Munir等[72]研究了冷压(轴向加载至40 MPa保压10 min)结合真空烧结(在最高温度1100 ℃下烧结2 h)和SPS烧结工艺(在800 ℃保温5 min,同时施加50 MPa的压力)对(0.5%~1%)CNTs/Ti复合材料组织性能的影响。实验结果表明,采用SPS烧结的CNTs/Ti复合材料的相对组织致密度高(大约可达理论密度的99.8%),但力学性能低于冷压结合真空烧结的试样,这是由于SPS加压放电过程中产生了力的作用,导致CNTs重新聚集,恶化了成型试样的力学性能[72]。该团队的后续研究[52, 79]也证实了SPS烧结过程中CNTs会出现再次团簇的现象(图3)。此外,改善粉末均匀化工艺后,0.5% CNTs/Ti复合材料的压缩性能得到大幅提高,CNTs粉末的二次团簇现象也有所改善。干磨法引入的缺陷较多,使CNTs在SPS烧结过程中易发生扩散和反应,并再次团簇聚集,从而造成孔洞集中(图3b);采用SBM工艺可大幅度降低CNTs在粉末均匀化过程中缺陷的形成(图3c),但仍然存在一定程度的再聚集现象。Xue等[80]利用SPS工艺在最高温度为1073~1273 K下烧结MWCNTs/Ti复合粉末5 min(施加载荷为50 MPa)。研究发现,随着烧结温度的升高,试样的组织更加致密。当烧结温度为1273 K时,试样的相对密度可达99.1%。同时,随着温度升高,Ti与CNTs之间的反应程度加剧,复合材料中TiC的含量增加,但即使烧结温度为1273 K,组织中仍含有一定量的CNTs。

图3 SPS烧结后纯钛(a),经高能球磨工艺处理(b)和经SBM工艺处理(c)的0.5% CNTs/Ti复合材料的SEM照片[52]Fig.3 SEM images of pure Ti (a), 0.5wt% CNTs/Ti composites treated by dry HEBM process (b) and SBM process (c) sintered by SPS[52]

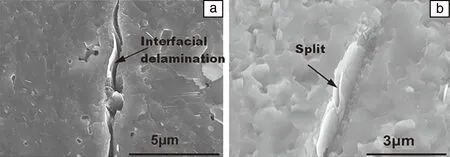

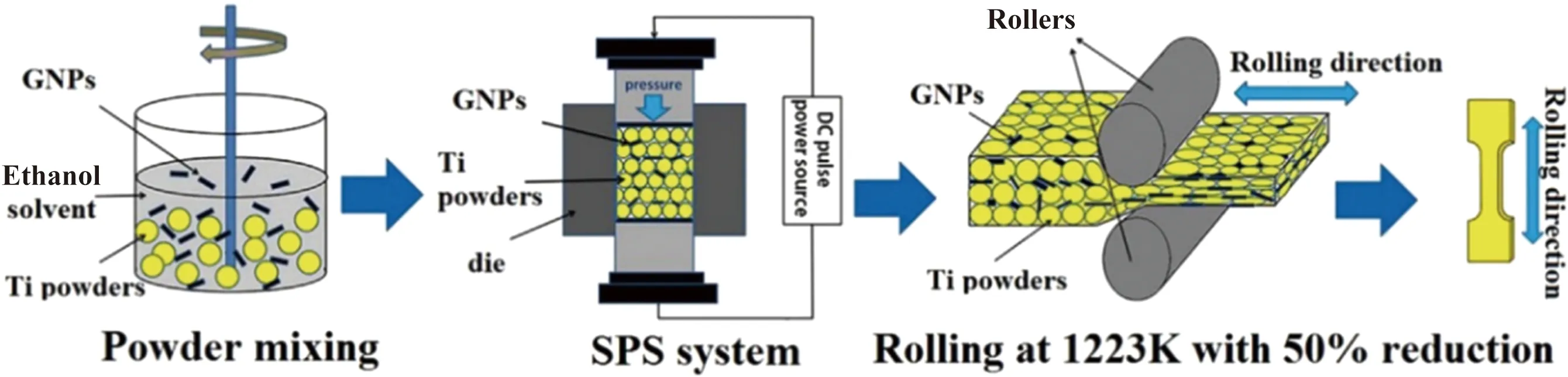

Song等[81]利用SPS工艺(施加载荷为40 MPa,烧结温度为1100 ℃,保温时间为5 min)制备了多层石墨烯(multi-layer graphene, MLG)增强钛基复合材料(MLG/Ti)。当石墨烯的质量分数提高到1%时,MLG/Ti的屈服强度有所下降,这是由于石墨烯含量增多会发生团聚,使MLG/Ti界面产生裂纹而分离,如图4所示。Mu等[82]也采用了SPS工艺烧结制备了Gr/Ti复合材料(施加载荷为300 MPa,烧结温度为603 ℃,保温时间为5 min),并对成型后的试样进行热轧(变形量为50%),其工艺流程如图5所示。轧制后的组织呈明显的流线状,且无明显取向的石墨烯片层在轧制后取向趋于一致,平行于轧制方向。该团队[83]后续改进了粉末均匀化工艺,采用高能球磨结合热轧的方式,进一步提高了石墨烯片层的分散性和其在基体中取向的一致性(沿轧制方向石墨烯的角度差不超过30°)。同时,还研究了复合材料沿垂直、横向平行、纵向平行于轧制方向的压缩力学性能,发现复合材料沿着3个方向的压缩力学性能存在一定的各向异性。

Kondoh等[56]利用热挤压工艺对经SPS工艺(施加载荷为30 MPa,烧结温度为1073 K,保温30 min)烧结成型的(1.0%~3.0%)CNTs/Ti复合材料进行成型后加工处理,并在200 ℃下保温6 min,对挤压态CNTs/Ti复合材料进行退火,不仅提高了复合材料的组织致密度,同时使晶粒破碎,细化了晶粒组织。

图4 1.5% MLG/Ti的SEM照片[81]:(a)裂纹延展引起的界面分离,(b)范德华键断裂产生的裂纹Fig.4 SEM images of 1.5wt% MLG/Ti[81]: (a) interfacial delamination caused by a crack propagation, (b) split caused by van der waals broken

图5 采用SPS复合热轧工艺制备Gr/Ti复合材料的示意图[82]Fig.5 Schematic diagram of SPS combining with hot rolling process preparing Gr/Ti composites[82]

除SPS外,其他加温加压的成型工艺也适用于制备Gr/Ti复合材料。Cao等[71]采用HIP工艺(施加载荷为150 MPa,烧结温度为973 K,保温时间2 h)制备Gr/Ti复合材料,并对成型后的Gr/Ti复合材料进行等温锻造(isothermal forging, IF),锻造比为3,随后在1053 K下进行退火处理。锻后试样的拉伸强度提高而塑性几乎没有变化,相对密度可达99.1%。Li等[84]采用HP工艺(施加载荷为20 MPa,烧结温度为1273 K,保温时间1 h)制备具有生物兼容性的Gr/Ti-Ta-Nb复合材料,由于基体中添加了羟基磷灰石,粉末的均匀性较差,当石墨烯的含量由0.5%提升到1.5%时,复合材料的压缩性能和剪切强度基本呈下降趋势。Montealegre Melendez等[85]利用HP工艺在烧结温度为1173~1573 K时烧结含有相同体积分数增强相的NDs/Ti和CNTs/Ti复合材料,随着烧结温度的提高,组织的致密性随之提高,不同温度下烧结组织的SEM照片如图6所示。当热压烧结温度THP=1173 K时,可明显观察到NDs均匀分布在Ti基体中,CNTs宏观分布均匀,但微观存在一定量的团簇(图6a);当THP=1373 K时,NDs/Ti和CNTs/Ti复合材料中分别析出一定量的纳米TiC相(图6b),总体而言,TiC相的含量较少;当THP=1573 K时,NDs/Ti和CNTs/Ti复合材料中的TiC颗粒自发长大,并形成TiC微相区,Ti与C的反应区扩大(图6c)。

图6 不同热压烧结温度下含有相同体积分数(18%)增强相的NDs/Ti和CNTs/Ti复合材料的SEM照片[85]:(a)1173 K,(b)1373 K,(c)1573 KFig.6 SEM images of NDs/Ti and CNTs/Ti composites with the same volume-fraction(18vol%) reinforcing phase at different HP sintering temperatures[85]: (a) 1173 K, (b) 1373 K, (c) 1573 K

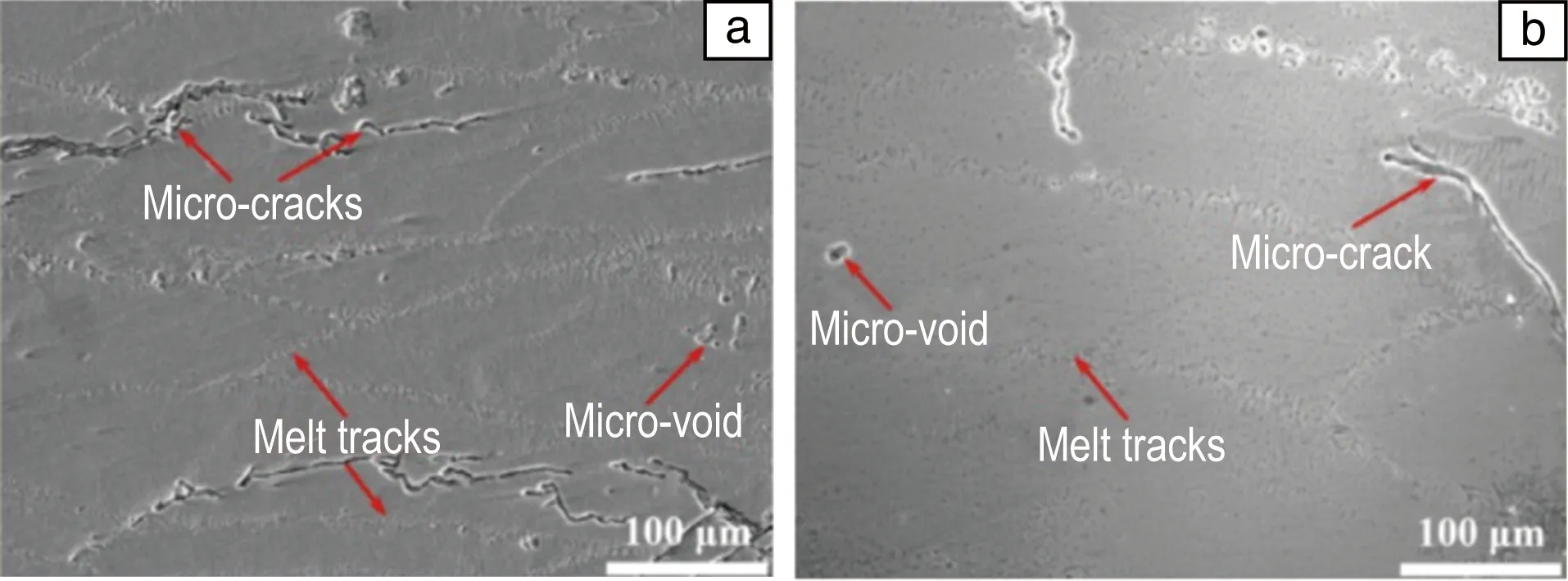

Hu等[59]利用激光熔覆工艺(激光功率为80 W,扫描速度为2 mm/s,扫描间距为0.25 mm)制备了单层氧化石墨烯(single layer graphene oxide,SLGO)-钛复合材料。该报道中采用单道顺序熔覆工艺,在铁基体上熔覆了一层SLGO/Ti复合材料,并显著提高了材料硬度。Li等[86]采用选区激光熔化(selective laser melting, SLM)制备RGO(还原氧化石墨烯)/Ti-Al-Nb复合材料(激光功率为250 W,扫描速度为600 mm/s,扫描间距为100 μm,熔覆层厚为50 μm)。由于SLM冷却速度较快,成型后的材料具有很高的内应力,组织中存在大量的微裂纹和气孔,如图7所示,但是加入石墨烯后的复合材料的微裂纹要明显少于纯合金,这是由于石墨烯的添加抑制了微裂纹的产生。

其他成型工艺如等离子喷涂成型(plasma spray forming)、高速氧燃料成型(high velocity oxy-fule)、电镀法等成型方式在碳纳米材料-金属基复合材料领域中已有报道[87-89],但是否适用于碳纳米材料-钛复合材料的成型尚且未知,仍需要深入研究。

图7 采用SLM工艺制备的试样的SEM照片[86]:(a)Ti-Al-Nb合金,(b)添加了1% RGO的RGO/Ti-Al-Nb复合材料Fig.7 SEM images of samples fabricated by SLM[86]: (a) Ti-Al-Nb, (b) 1wt% RGO/Ti-Al-Nb composites

3 碳纳米材料-钛复合材料的界面

碳纳米材料增强金属基复合材料的研究中,普遍认为界面强度是有效传载、提高力学性能的关键[73, 76, 90-93],对于非原位自生的复合材料,增强体与基体之间的界面结合以机械咬合和化学键结合为主。Li等[94]观察CNTs与Ti基体间的界面时发现CNTs表面光洁,复合界面平整(图8a),CNTs与基体接触紧密,几乎不存在空隙,界面处无碳化反应相生成。将图8a中的选区1放大可以观察到MWCNTs的局部碳壁层发生严重畸变,但复合界面处的晶格排布较为平整,无明显的缺陷和变形等(图8b);将图8a中的选区2放大可以观察到MWCNTs中畸变碳层区和无畸变碳层区共存,基体和CNTs之间相距一个晶格间距(图8c),复合界面比较致密。将图8c中的选区C进行反傅里叶变换(inverse fourier filtered, IFFT),可以清楚地观察到Ti基体和CNTs的晶格原子衍射衬度形貌在界面处的分布,界面处的晶格产生了一定程度的畸变,并通过位错补偿由畸变引起的界面失配(图8d)。这是由于界面处发生了短程微扩散,极少量的碳原子扩散到靠近界面处的具有密排六方晶格结构的α-Ti基体中,界面产生畸变引发位错,导致界面处的原子产生凹陷或者凸起,与CNTs表层形成机械互锁;同时,界面处的位错又成为界面处基体晶界的一部分,能够抑制界面处晶格脱位,强化了界面强度。Li等[50]还观察到在CNTs/Ti复合材料中,TiC会在CNTs的缺陷处生成,细化晶粒的同时提高了组织的致密度。

图8 CNTs与Ti基体的界面[94]:(a)高分辨透射电镜(HRTEM)照片,(b)图8a中选区1的高倍照片,(c)图8a中选区2的高倍照片,(d)图8c中选区C的IFFT照片Fig.8 Interface between CNTs and Ti matrix[94]: (a) HRTEM image, (b) the selected area 1 in fig.8a, (c) the selected area 2 in fig.8a, (d) IFFT image of selected area C in fig.8c

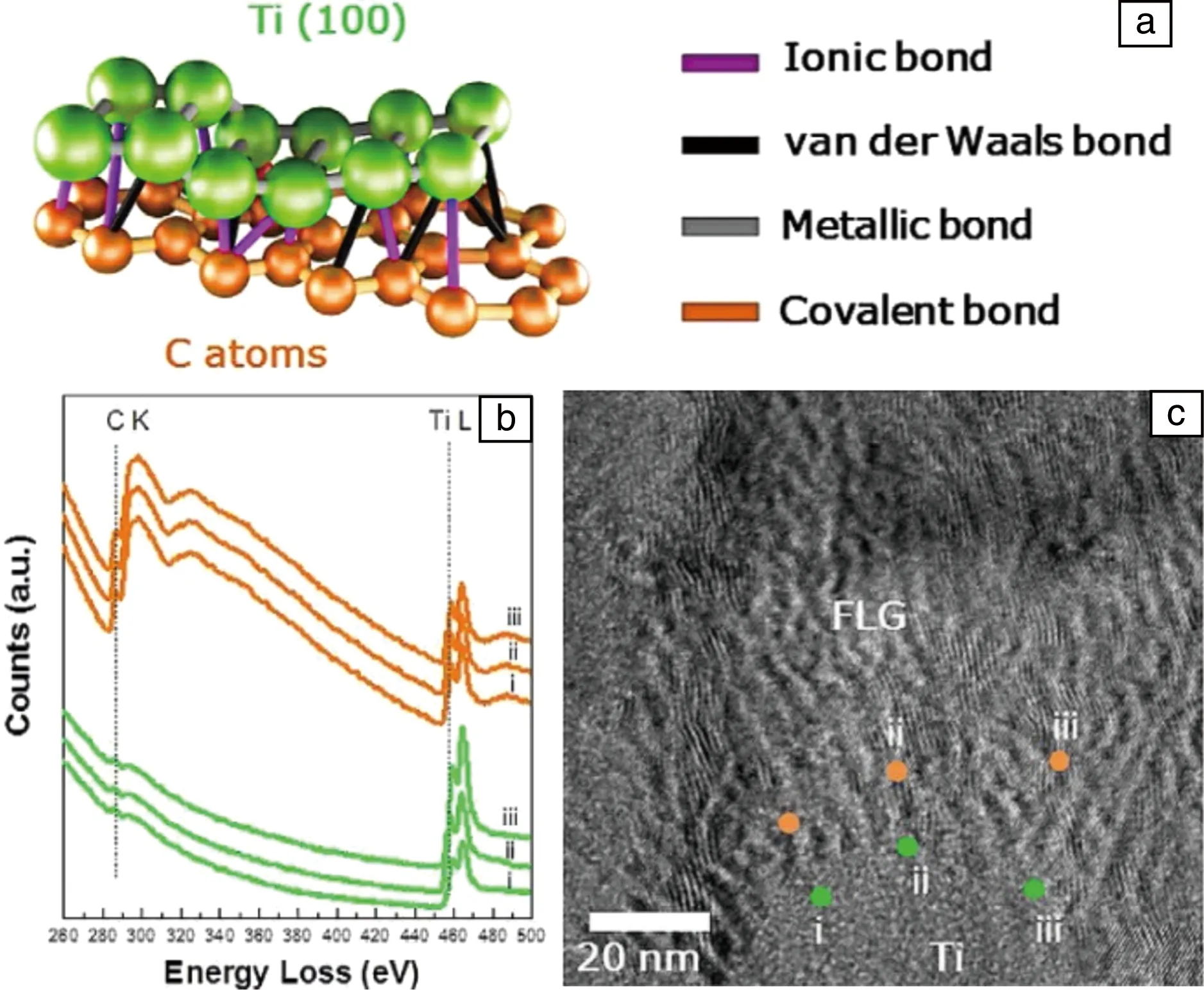

图9 Gr与Ti基体的界面[95] :(a)界面模型,(b)界面处电子能量损失(EELS)谱,(c)界面处的高分辨透射电镜照片Fig.9 Interface between Gr and Ti matrix[95]: (a) a model of interface, (b) EELS spectra of interface, (c) HRTEM image of interface

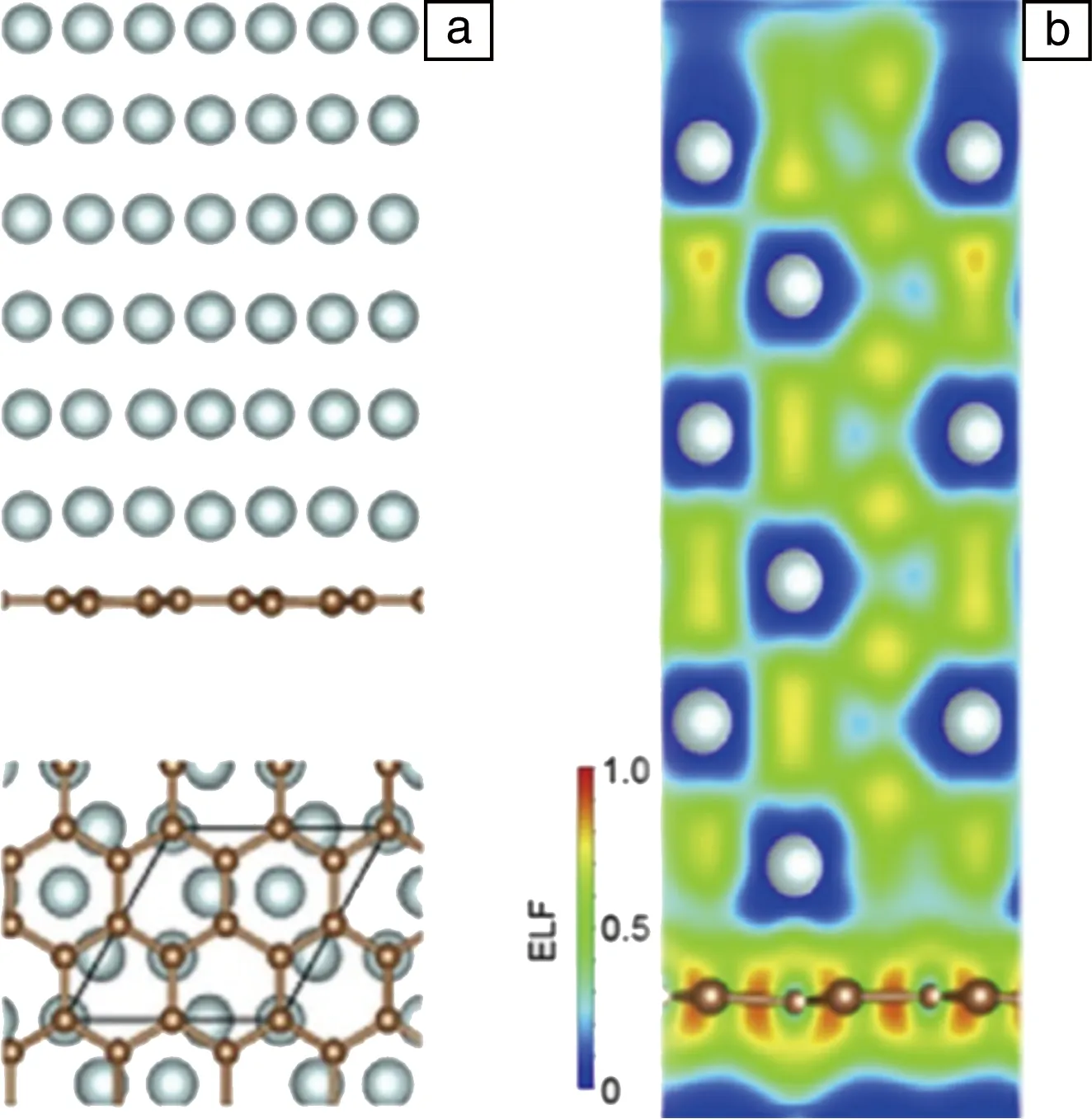

Shin等[95]认为界面处的原子形成了价键连接,即石墨烯与钛在界面处通过价键结合,形成很强的约束力,如图9a所示。Gr与Ti界面是由范德华键和离子键混合组成,这些化学键如同穿针引线般将界面两侧的原子连接在一起。由电子能量损失谱(electron energy loss spectroscopy, EELS)可以观察到从界面处碳原子到钛之间损失能量的相对强度是连续下降的(图9b),可以说明C—Ti之间形成了离子键,并存在一定量的范德华弱键。这一结果说明Gr与Ti基体界面处结合紧密,原子距离约为一个晶格常数(图9c),Gr和Ti在界面处达到原子间结合的状态。此时,界面具有很强的结合力,载荷转移的效率将会提高,石墨烯的结构也能得到完全保存,TiC产物减少。Yi等[96]将Ti基体沉积在CNTs表面,并对CNTs/Ti复合材料进行原位拉伸试验,根据试验数据对CNTs/Ti界面进行模拟计算,其界面模型如图10所示。由于CNTs和α-Ti之间的原子半径和晶格类型差异较大,界面上的原子会存在一定程度的错配(图10a),理想状态下相邻钛晶格中Ti—C晶面重叠位置(钛与碳原子在图中重叠之处)最小间距的连线呈平行四边形。用计算机软件模拟界面处原子的电子局部化功能(electron localized function, ELF)轮廓(图10b),红色代表共价键,对应数值为1;黄色代表离子键,对应数值为0.75;绿色代表金属键,对应数值为0.5。由图10b可以明显观察到界面附近黄色和绿色相间,即界面处的原子是以化学键合为主。

图10 计算机模拟CNTs与Ti基体界面[96]:(a)侧视图和主视图,(b)电子局部功能(ELF)图谱Fig.10 Interface between CNTs and Ti matrix simulated by computer[96]: (a) side view and bottom view, (b) ELF pattern

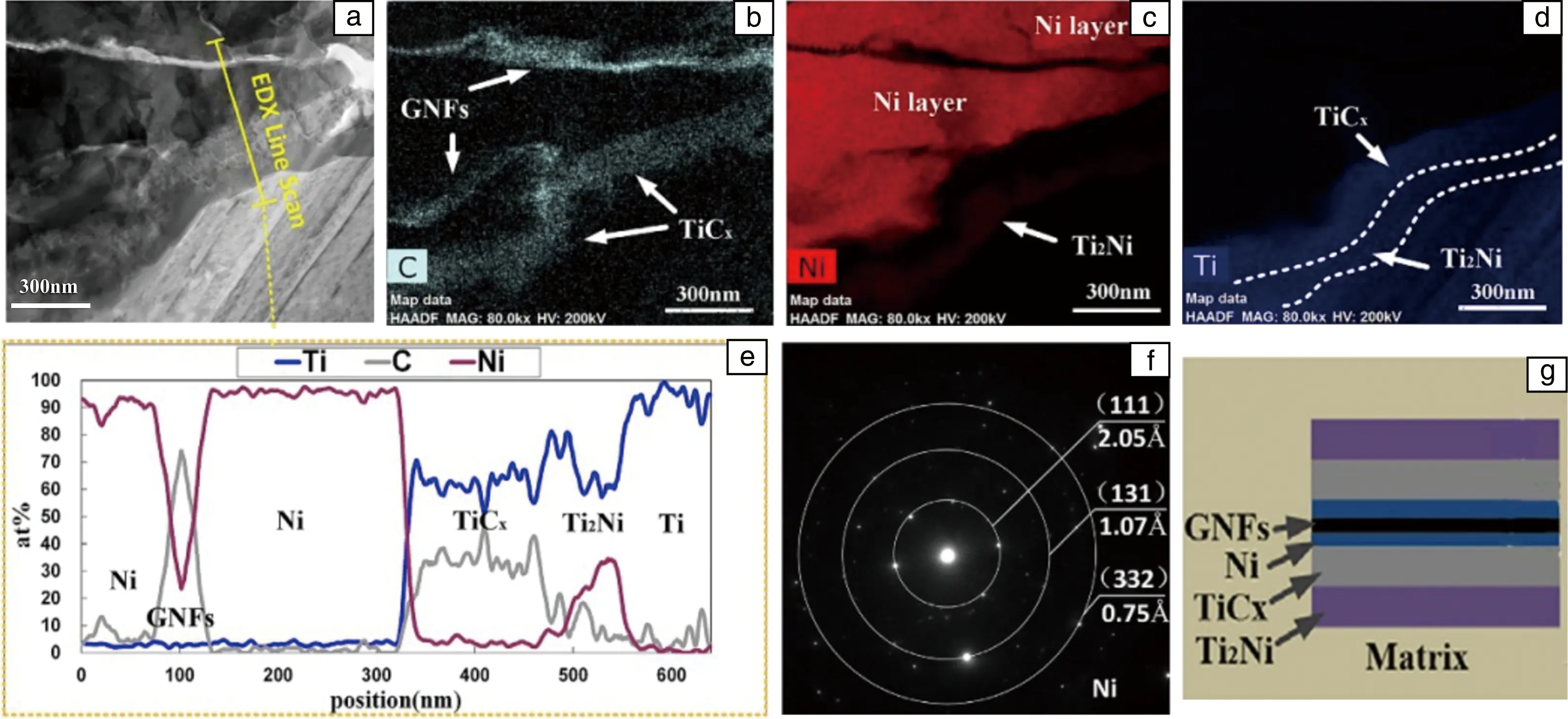

Mu等[61]认为,对于MLG材料,其最外层的缺陷结构会与钛发生反应,其吉布斯自由能可由式(1)计算得到。高温下,TiC颗粒在MLG表面缺陷处优先形核,如图11a所示。当轧制温度为823 K时,MLG表面缺陷处TiC颗粒优先形核(图11b),此时界面处是由稀疏的纳米TiC颗粒钉扎和机械互锁的界面组成;当轧制温度为1023 K时,TiC颗粒在界面处大量形核,并伴随着一定程度的长大(图11c),此时界面处是由不连续的TiC层和少量的机械互锁界面构成,TiC过渡层变宽,石墨烯层的厚度减小;当轧制温度为1223 K时,TiC颗粒通过消耗界面两侧的石墨烯和钛基体长大形成TiC过渡层并包裹MLG(图11d),此时界面是由一层连续的TiC过渡层组成,呈“三明治”结构,中间的石墨烯层因反应消耗变得更薄。随着TiC反应层增多,Gr与Ti界面之间的结合力更强[97],载荷转移的效率会大幅度提升,力学性能也得到大幅度提高。为了控制界面反应,该团队[70]在后续的研究中利用表面修饰工艺在石墨烯片层表面“涂覆”了一层纳米Ni层,利用经表面修饰的石墨烯制备了Ni@Gr/Ti复合材料,界面形貌如图12a所示。可以明显看出界面处的图像明暗分布不均匀,这是由于C,Ni,Ti发生了不同程度的扩散(图12b~12d),并在界面附近生成TiCx和Ti2Ni等新相(图12e)。对界面处进行电子选区衍射(selected area electron diffraction, SAED),可以明显看到非晶环的存在(图12f),说明界面处存在非晶态石墨烯。整个Ni@Gr/Ti复合材料界面是由Ni、TiCx和Ti2Ni的过渡层组成,呈“汉堡”状,如图12g所示。Ni涂层对提升复合材料的界面强度和力学性能具有一定的贡献[98]。此外,Ni涂层不能有效抑制界面反应,仍有大量碳原子扩散越过Ni涂层与Ti发生反应,且Ti和Ni之间也发生反应,大量新增强相的生成可能也会对提升材料力学性能有较大的贡献。

由于碳纳米材料的尺寸因素和界面表征手段有限,关于碳纳米材料-钛复合材料界面的报道较少,界面处原子之间是否存在置换或间隙固溶,或是否存在共享晶格位置等结合模式亟待进一步深入研究。

图11 不同温度下轧制后Gr/Ti复合材料的界面[61]:(a)界面模型,(b)823 K,(c)1023 K,(d)1223 KFig.11 Interface of Gr/Ti composites treated by rolling at different temperatures[61]: (a)a model of interface, (b)823 K, (c)1023 K, (d)1223 K

图12 Ni涂覆石墨烯增强Ti复合材料的界面[70]:(a)TEM照片,(b)C元素的分布,(c)Ni元素的分布,(d)Ti元素的分布,(e)EDS线扫描图谱,(f)电子选区衍射(SAED)照片,(g)界面模型Fig.12 Interface of Ni coated Gr reinforcing Ti composites[70]: (a) TEM image, (b) the distribution of C, (c) the distribution of Ni, (d) the distribution of Ti, (e) EDS line scanning spectra, (f) SAED image, (g) a model of the interface

4 碳纳米材料-钛复合材料的性能

一些研究表明[32, 78, 88],低含量(碳纳米材料质量分数低于0.5%)碳纳米材料-钛复合材料的各项性能相比于相同工艺下的钛及其合金基体基本都有所提高,尤其是强度、硬度等力学性能,但石墨烯的添加一定程度上会影响复合材料的塑性。由于粉末分散性问题,关于高含量碳纳米材料-钛复合材料的报道很少。当石墨烯的质量分数高于0.5%时,需要提高球磨能量,低能量会使粉末分布不均,引起石墨烯团簇,恶化复合材料力学性能;但提高球磨能量又会出现冷焊、粉末合金化等现象,进而引入大量缺陷,破坏碳纳米材料结构。此外,石墨具有高的导热性和自润滑作用,碳纳米材料的加入能够大幅提高复合材料的导热性和摩擦磨损性能,提高其综合性能。

4.1 力学性能

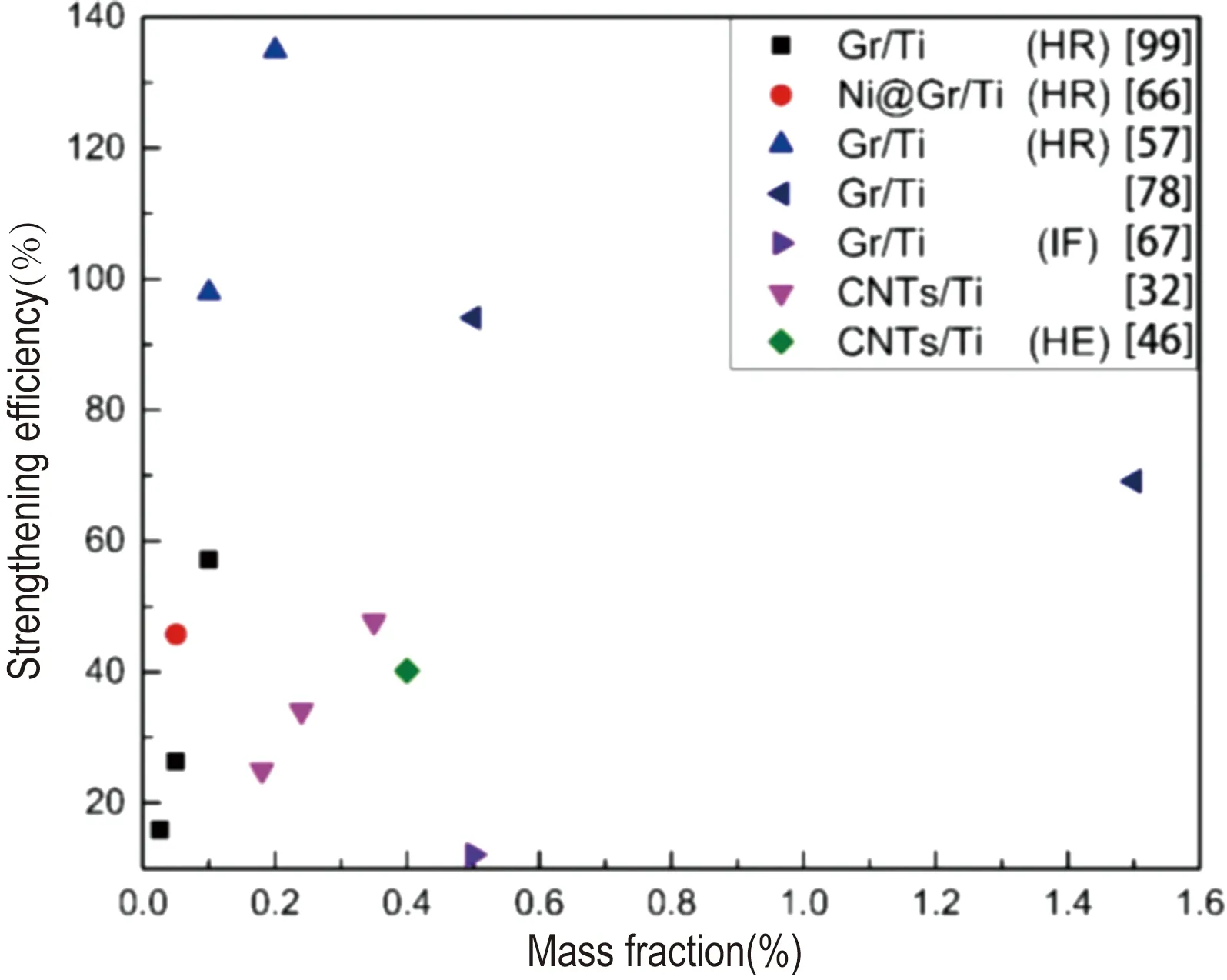

图13展示了碳纳米材料(CNTs, Gr)含量对钛基体的强化效果。可以看出,质量分数低于0.5%的碳纳米材料能够使复合材料的屈服强度大幅提升,且成型后的加工工艺对材料的力学性能影响显著。如Gr含量为0.1%的Gr/Ti复合材料,成型后分别在823 K(图13中黑色方框)和1223 K(图13中浅蓝色三角)下进行热轧,其屈服强度分别提升了57.12%和97.91%,且相较于未经成型后加工处理的碳纳米材料-钛复合材料,其强度也得到了大幅提高[67, 32, 46]。Mu等[82, 83]认为可能的原因有以下两点。一是热轧等加工工艺使材料产生各向异性,产生了大量的变形织构,沿着织构方向材料的力学性能显著提升。而且,成型后加工处理能够细化晶粒,提高材料的屈服强度。由Hall-Petch公式可计算出细晶强化的理论强度σs为[48, 77, 99-101]:

(4)

其中k为常数,dc和dm分别为复合材料和基体合金的晶胞直径。此外,石墨烯在加工过程中能够钉扎晶界,并阻碍位错运动,产生大量的Orowan位错环(位错的绕过机制)。合金中位错绕过硬质颗粒所需要的切应力τ如公式(5)所示[102]:

(5)

其中G为切变弹性模量,b为伯氏矢量的模,λ为硬质颗粒之间的距离。而在复合材料中,要考虑基体和增强体之间较大的模量差和强度差等因素,故将式(5)修正为式(6)[69, 78, 103, 104]:

(6)

其中,α是与材料有关的常数,M为与晶格类型有关的泰勒因子,dp为纳米尺寸增强相的直径,γ为钛基体的泊松比。二是高温加工促进了界面反应(如图11所示),使得TiC过渡层界面扩宽,界面强度提升,载荷转移的效率增加。对于具有二维尺寸的CNTs和Gr碳纳米材料而言,界面强度也与碳纳米增强体沿受力方向的长度有关[96]。当碳纳米材料的长度较小时,界面总面积小,界面总强度不足以使基体所受载荷全部传递到增强体上,故界面率先失效,碳纳米材料呈拔出态;当碳纳米材料较长时,界面总面积大,界面总强度能够使基体载荷全部传递到增强体上,引起增强体处应力集中,故碳纳米增强体率先破碎,即存在一个临界长度lc使得载荷转移效率最大,lc可由式(7)表示[61, 63, 75, 97, 105]:

(7)

其中,σy为石墨烯的屈服强度,A为碳纳米材料的纵向横截面积,l为碳纳米材料的径向长度,τ为界面剪切应力,S为有效复合界面面积。当碳纳米材料的平均长度大于lc时,载荷转移机制占主导地位,结合式(2)和(3)可知,复合材料的近似强度σc可由式(8)表示[82, 83]:

(8)

其中VG为石墨烯的质量分数,σm为基体的屈服强度。

图13 碳纳米材料的含量对不同复合材料的强化情况Fig.13 The strengthening status of the contents of carbon nanomaterials to different composites

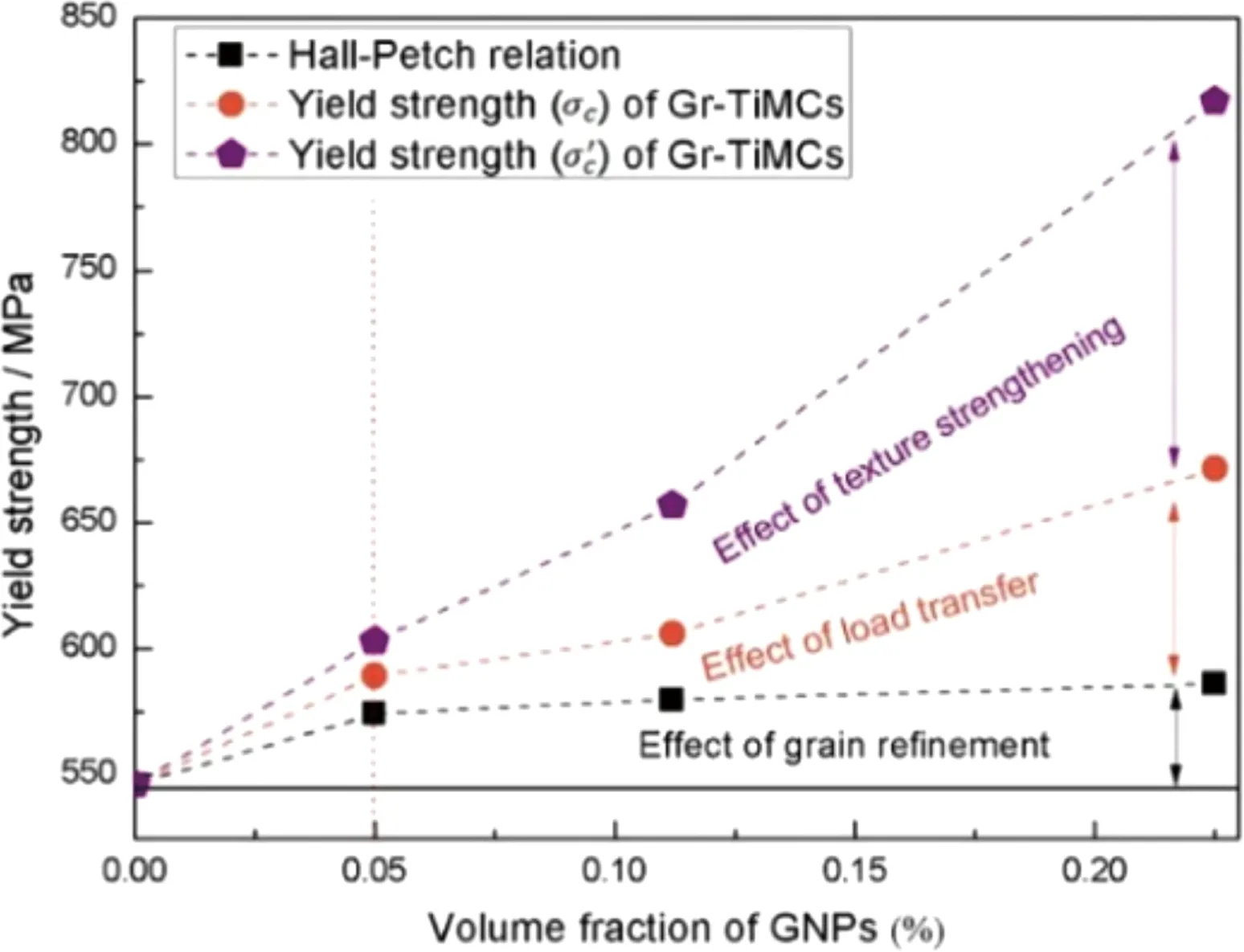

当碳纳米材料含量低于0.5%时,随着碳纳米材料含量的提高,材料的屈服强度随之提高,如图13所示。随着石墨烯含量的提高,各种强化机制对复合材料屈服强度提升的贡献也发生了显著变化(图14)[82]。经轧制的Gr/Ti复合材料中,当石墨烯含量较低时,织构强化、载荷转移和细晶强化对材料强度的贡献差异较小,织构强化占据优势;当石墨烯的体积分数超过0.05%时,织构强化曲线上升较快,载荷转移曲线次之,细晶强化曲线趋于平稳,这是由于相较于整个复合材料,石墨烯的体积分数含量太低,细晶强化和载荷转移不明显。当石墨烯的体积分数超过0.11%后,织构强化曲线加速上升,载荷转移曲线的斜率也有所增加,但细晶强化曲线仍趋于平稳,此时织构强化占据优势,故后续加工对材料强度的提升占据相对优势。此外,0.05%Ni@Gr/Ti复合材料(图13中红色圆点)的屈服强度高于0.05%Gr/Ti复合材料,这说明石墨烯经表面修饰后进一步提高了复合材料的屈服强度。目前关于表面修饰碳纳米材料-钛复合材料的报道较少,经表面修饰后能否显著改善复合材料界面强度、抑制界面扩散和反应,还需要进一步深入研究。

图14 石墨烯-钛复合材料中石墨含量与强化机制之间的关系[82]Fig.14 Relationship between graphite contents and strengthening mechanism of Gr/Ti composites[82]

碳纳米材料同时也能提高钛基体的硬度。Hu等[59]制备的SLGO/Ti复合材料硬度最高可提升至约为纯钛(180 HV)的4倍。Gürbüz等[106]制备的Gr/Ti复合材料硬度提升最高约为纯钛(390 HV,原文献测试结果,下同)的1.45倍,该团队认为石墨烯-钛复合材料的硬度H与材料的位错密度、密度等因素有关,可由式(9)表示[106]:

(9)

式中,h和α是与材料有关的系数,ρ为材料密度,t为烧结时间,D为扩散系数,G为切变弹性模量。因此,通过加压烧结、延长烧结时间或成型后冷加工等都能有效提高材料硬度。Haghighi等[107]制备的Gr/Ti复合材料,硬度提升至约为纯钛(316 HV)的1倍。Kuzumaki等[108]制备的CNTs/Ti复合材料(CNTs体积分数为60%)硬度可达1216 HV,约为纯钛硬度(221 HV)的6倍,并远高于含有相同体积分数增强体的C60/Ti、Gr/Ti复合材料的硬度。

目前,关于碳纳米材料-钛基复合材料的蠕变、断裂韧性、疲劳强度等力学性能的研究鲜有报道,碳纳米材料是否对钛基复合材料在这些力学性能上有显著提升亟需进一步研究。

4.2 其他性能

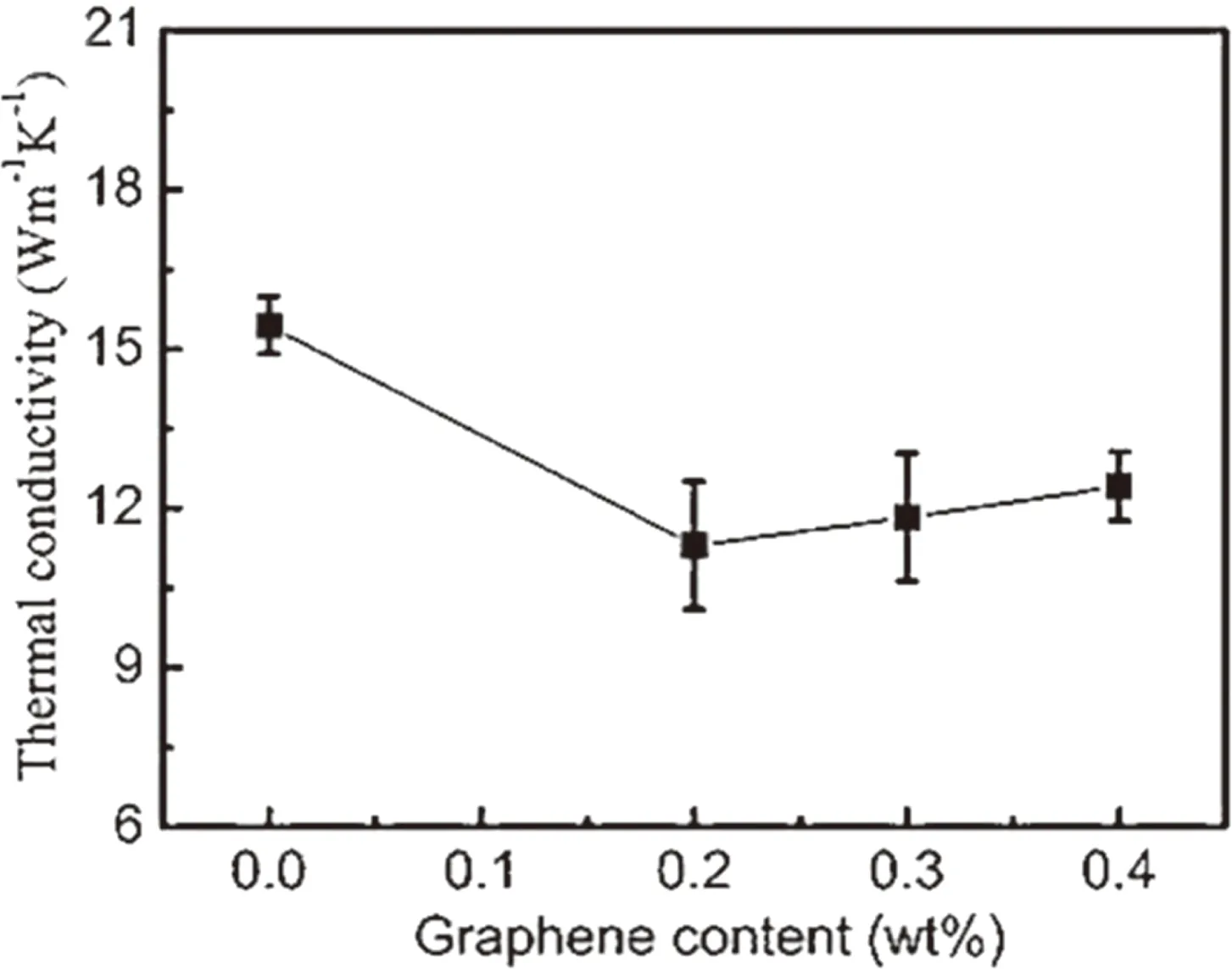

钛及其合金虽然具有优异的力学性能,但其导热性很差(导热系数约为21 W/(m·K),300 K),远低于铜的导热性(约380 W/(m·K),300 K),极大影响了其加工性能,限制了其在工业上的进一步应用。Zheng等[27]制备了具有Au-Gr-Ti-Si层间结构的Gr/Ti复合材料,将复合材料的热导率提高到40 W/(m·K),但这种层间结构具有很明显的各向异性,并不适用于承载力学部件。Yang等[28]将石墨烯分散至基体中制备了Gr/Ti复合材料,随着石墨烯含量的增加,其导热性能反而下降,如图15所示。这是由于以金属键为主的钛基体,其导热方式主要是通过电子的热运动传递能量,而含有C—C非金属键结构的石墨烯主要是以声子运动传热,二者传递能量的方式和声子密度之间的差异导致复合界面处易产生很强的界面热阻[109-112]。石墨烯-钛复合材料的热导率K可由式(10)表示[28]:

(10)

式中,Km为金属基体热导率,KG为石墨烯热导率,H为石墨烯片层厚度,RB为石墨烯-钛界面热阻。由式(10)可知,石墨烯含量VG越高,厚度H越大,界面热阻RB越小,石墨烯-钛复合材料的热导率越高(如图15所示)。但是,石墨烯片层厚度是有限的,且其含量大幅提升反而会引起团聚,继而诱发界面裂纹和孔洞等缺陷,导致界面热阻RB急速上升。此外,随着石墨烯含量的增加,石墨烯与钛基体之间的界面增多,也会导致界面热阻上升。因此,要调控好石墨烯的分布以及界面大小,减小界面热阻,才能有效提高复合材料的热导率。由于关于碳纳米材料增强钛基复合材料导热性的报道较为稀缺,碳纳米材料和钛基体之间较差的化学相容性、Ti与C原子之间的扩散和反应等问题对复合材料导热性的影响亟需进一步研究。

图15 Gr/Ti复合材料的导热性与石墨烯含量的关系[28]Fig.15 Relationship between the thermal conductivity of Gr/Ti composites and graphene contents[28]

碳纳米材料同时也能优化复合材料的摩擦磨损性能。据报道[113],一般情况下相对于磨粒材料,随基体材料硬度提高,其磨损量呈下降的趋势;且当基体材料的硬度高于磨粒材料时,基体材料几乎没有磨损。因此,提高钛基体材料硬度可在一定程度上提高其摩擦磨损性能。而在石墨烯-钛复合材料中,石墨烯硬度很高,且碳结构本身就具有自润滑性质[30, 114]。Yang等[30]研究了Gr/TiAl的摩擦磨损性能,发现石墨烯的加入能够润滑摩擦滑移面,并提高试样表面硬度,降低其摩擦磨损量。Xue等[114]在Gr/TC16复合材料的摩擦磨损试验中也证实了石墨烯具有自润滑性。然而,由于石墨烯等碳纳米材料成本高、工艺复杂,相较于石墨粒子、硫化物等廉价增强体,其对金属基体的摩擦磨损性能提升的应用前景较窄,仍需要优化复合材料制备工艺以降低成本。

5 结 语

目前,碳纳米材料-钛复合材料的研究工作并不完善,尚未形成完整的体系,仍需大量研究工作丰富、支撑,以促进其发展和工业化应用。粉末冶金法制备碳纳米材料-钛复合材料有其独特的优势,但碳纳米材料的分散性与分散过程中碳纳米材料结构的完整性等问题直接影响成型后复合材料的组织结构与各项性能。如何解决高含量碳纳米材料的分散、聚集、二次聚集等问题,是优化碳纳米材料-钛复合材料最关键的一步。其次,成型工艺和热加工路线也直接影响碳纳米材料-钛复合材料的组织与性能,并直接决定了界面结合强度和界面反应程度。碳纳米材料-钛复合材料的界面问题是一个亟待突破的障碍,如何实现提升界面强度的同时抑制基体与增强体之间界面的反应,以及明确界面强度与材料塑韧性之间的关系等,都与成型工艺和加工路线密不可分。石墨烯表面修饰法可以在一定程度上优化成型工艺和加工路线,但将其应用于TMCs中的相关报道较少,需进一步探索、开发。最后,碳纳米材料-钛复合材料作为功能材料,如何实现其各项性能的兼容共存是一个研究热点,也是一个难点,如生物兼容性与材料的强韧性、导热性与材料强韧性等。如何将纯钛基体中碳纳米材料的强化效果延伸到其他的高强钛合金体系,进而研究碳纳米材料增强钛合金基复合材料,也是一个需要开展的方向。此外,碳纳米材料-钛复合材料其他加工工艺的研究,如焊接、切削机加工等性能也需要进一步研究与探索。

基于近年来碳纳米材料增强金属基复合材料的研究,以改进成型工艺为切入点,研究碳纳米材料-钛复合材料在非常规热成型下的界面及其组织对材料性能的影响,探讨界面修饰对碳纳米材料-钛复合材料的性能影响,以及成型后加工(挤压、拉拔等)对复合界面及其性能的影响,相关工作将继续完善碳纳米材料-钛复合材料的研究。