一种基于离散元摩擦因数测定仪改进设计

栗霞飞,赵满全,刘 飞,杜 兰,樊 琦

(内蒙古农业大学 机电工程学院,呼和浩特 010018)

0 引言

摩擦因数测定仪可以用来测定静摩擦因数和动摩擦因数[1]。摩擦因数通常可以通过测摩擦角的方法来测定,在物料的贮存与输送系统中,物料的流动性、物料之间及物料与固体壁面的摩擦等都涉及到摩擦特性,如在料斗的设计中,排料口的大小、料斗壁的倾斜角及物料对料斗壁的压力,这些参数的设计都是以摩擦因数作为重要依据的[2]。而设计不合理的漏斗会给生产造成很大的困难,因此通过对摩擦特性的研究测量,可为物料和气力输送系统等设计提供可靠的参数。

王飞[3]等人通过对影响摆式系数摩擦仪测量结果准确性因素的分析,提出了改进措施,提高了仪器的精确度,进一步保证了试验结果的可靠性。为探讨颗粒摩擦因数对堆积特性的影响,韩燕龙[4]利用离散单元法,模拟静摩擦因数固定时,变化滚动摩擦因数对椭球形颗粒堆积角及堆积体的影响。利用自制斜面仪测定了颗粒静摩擦因数,并对滚动摩擦因数与堆积角建立线性方程。崔涛[5]等人借助高速摄像技术对玉米种子与有机玻璃、镀锌钢板及玉米种子间的滚动摩擦特性进行了试验研究,得到玉米种子与有机玻璃、镀锌铁板以及玉米种子间的滚动摩擦因数,结果表明:所得数据准确性较高。杨志远[6]用计算机控制和处理LFY-19B纱线动态摩擦因数仪,具有设计合理、性能稳定和自动化程度高等特点。

散粒体的摩擦特性在农业生产中具有重要的意义,影响物料的贮存、装卸、控制及整个加工运输系统的设计[7]。在各种农产品加工机械、谷仓等设备的设计中,都会考虑到散粒物料的摩擦特性。本研究在前人研究的基础上改进了摩擦因数测定仪器,使得测试结果更加准确。

1 摩擦因数测定原理

摩擦力分为动摩擦力和静摩擦力,动摩擦力小于最大静摩擦力[8]。农业中,摩擦力的大小还与接触物料的特性有关。 农业物料的摩擦力,还受作用于物料的压力、物料的湿度、颗粒表面的化学物质、测试环境,以及表面接触时间等影响[9]。

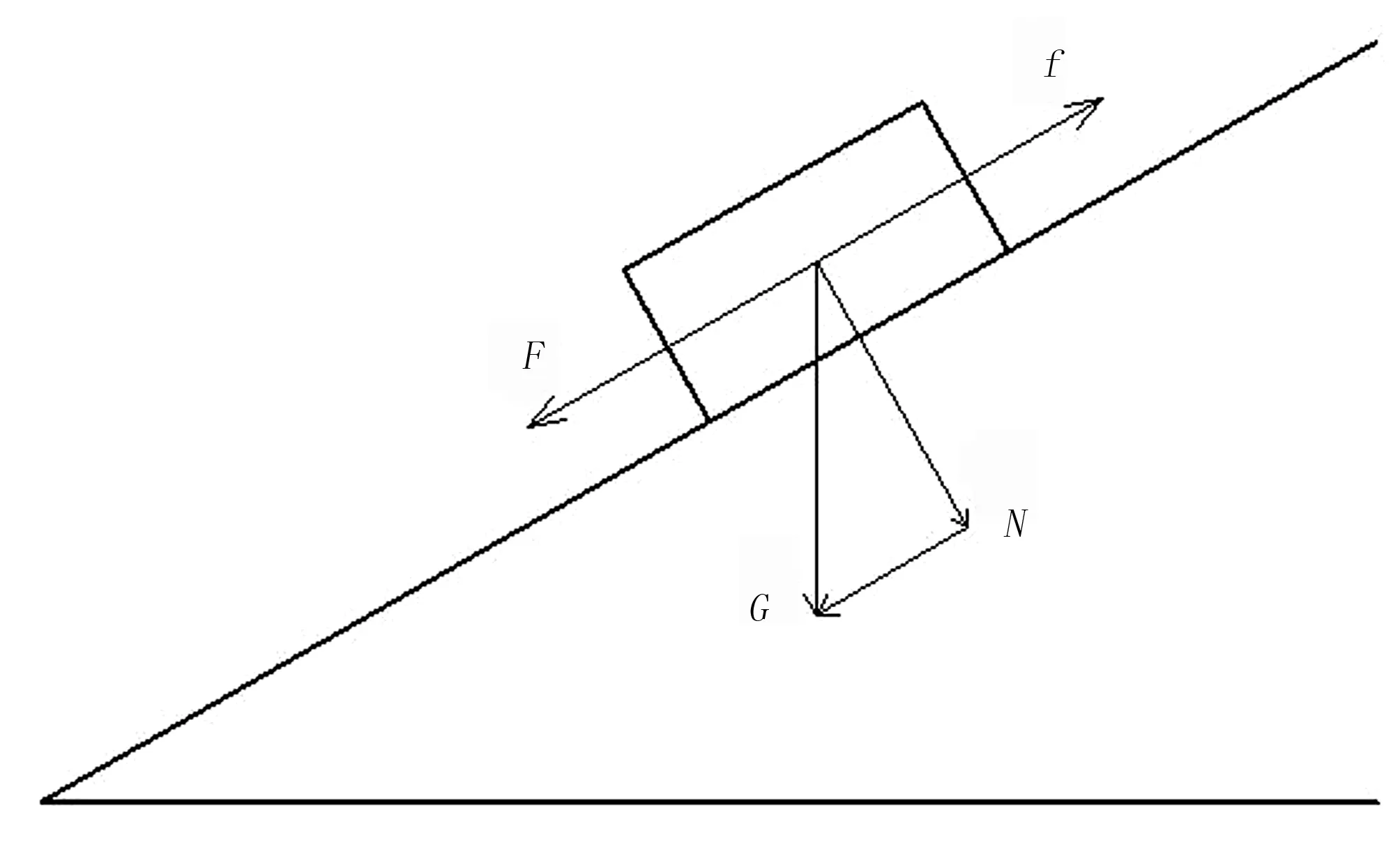

将质量为m的物体放置在倾斜角度为θ的斜面上,对物体进行受力分析,如图1所示。

图1 测试原理图

物体有一垂直向下的重力,记为G,将重力G分别沿斜面方向、垂直于斜面方向分解,平行于斜面方向的力记为下滑力F,垂直于斜面方向的力记为正压力N。由图1可得

N=Gcosθ

(1)

F=Gsinθ

(2)

由上式可知:随着斜面倾角θ的增大,正压力N逐渐减小,而下滑力F逐渐增大[10]。当斜面倾角θ增长到一定值时,物体开始下滑。物体下滑的条件[11-12]是:物体延斜面的下滑力F等于物体与斜面接触产生的摩擦力f,即

f=F=Gsinθ

(3)

N=Gcosθ

(4)

f=μN

(5)

将式(3)、式(4)代入式(5)中可得

(6)

其中,μ为摩擦因数。

可见物体与各种材料的摩擦因数可以根据斜面倾角计算得到。

2 存在的问题

如图2所示:当把物料放置在摩擦因数测定仪的斜面上时,用手缓慢抬起斜面的右侧,使得物料可以经斜面滑入左侧的槽里,斜面板与刻度盘的指针通过一根轴来连接,使得斜面板的运动与刻度盘的指针相一致[13]。斜面板的弧线运动可以改变刻度盘指针的读数,其最小读数为0°,最大读数为45°。

图2 摩擦因数测定仪

斜面板是可更换部件,可根据不同要求分别换成钢铁、塑料或有机玻璃等材料。在测量物料摩擦因数时,由手动来实现斜面板的升降[14];但这种方式使得移动幅度较大,当在试验过程中需要精确测量物料的摩擦因数时,通常需要实现微小的移动,这时原本的摩擦因数仪已无法满足试验的要求。实际过程中,由于是人工手动操作,难免会由于人手抖动等因素影响到摩擦角的测定,继而影响了物料的摩擦因数。因此,需要对现有的摩擦因数测定仪进行改进,使得其可以实现微调,可快速测定物料与各种材料的摩擦因数,从而提高试验的精度和工作效率。

3 解决措施

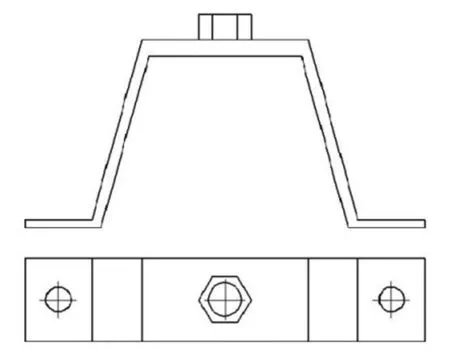

通过给原摩擦因数测定仪增加一个可以实现微调的螺栓和螺母组合,进而实现摩擦因数测定仪斜面板的移动速度,便可实现精确测量物料摩擦因数,使得工作效率得以提高。改进的摩擦因数测定仪如图3所示。

1.回收物料口 2.刻度盘指针轴 3.刻度盘 4.斜面板 5.螺杆 6.杆连接螺母 7.支架 8.普通螺母

具体实施方式如下:用两个普通螺母将支架与斜面仪底板连接,支架的高度约为120mm,与斜面板放平时离底板距离一致;螺杆高度约为110mm,螺杆的运动方式为上下移动,可以实现微调[15];用支架固定螺杆,为了保证测试过程的稳定性,防止螺杆倾斜,影响测量结果,在支架上面通过点焊的方式固定一个和支架孔螺纹一样的螺母,如图4所示。

图4 轴测图

缓慢拧动螺杆,螺杆伸长,螺杆端部顶住斜面板,使得斜面板缓慢倾斜,螺杆每转1圈,斜面板倾斜一个角度,倾斜的角度通过刻度盘指针轴在刻度盘上显示;靠着螺杆的旋转来使斜面板缓缓上升,克服了一些振动和抖动等外界干扰因素,利用式(6)计算物料的摩擦因数[16]。

螺杆和螺母组成螺旋副来实现传动的要求,将回转运动变为直线运动。按用途可以分为传导螺杆,以传递运动为主,有时也承受较大的轴向载荷。螺杆长110mm,外直径为10mm。

杆连接螺母为螺旋副中的连接螺母,一般采用单线普通螺纹,螺纹升角小于螺旋副的当量摩擦角,因此连接螺纹能满足自锁条件。为了和螺旋杆配合使用,螺母的大径为10mm。

支架为几字形支架,高120mm,通过普通螺母将支架固定在斜面仪底板上;支架顶部开有一孔,直径为10mm,采用点焊[17]的方式与连接螺母相连,如图5所示。

图5 支架主视图和俯视图

4 离散元仿真分析

仿真软件选用EDEM 2.7.1,仿真计算时的接触模型都选用Hertz-Mindlin (no slip) built-in接触模型。仿真设置种子与摩擦因数测定仪接触部分为钢[18]。

为了能够验证改进后的摩擦因数测定仪的准确性,本文利用离散元仿真软件进行仿真研究。该仪器可以用来测量各种谷物的动、静摩擦因数。为了使仿真更加准确,特选用大众化种子—玉米,作为本次仿真的研究对象。

4.1 玉米种子仿真分析

将玉米种子的三轴尺寸作为离散元仿真的尺寸参数,根据玉米种子的三轴尺寸,利用EDEM 2.7.1 软件采用12球组合的方式构建如图6所示的玉米种子离散元模型。

图6 玉米种子离散元模型

建立一个厚度为2 mm的平板,进行4组离散元仿真,前两组为仿真标定模拟,后两组为新型摩擦因数测定仪仿真模拟,一共做2次仿真。标定模拟时,设置平板绕轴旋转的速度为0.04 rad/s;进行仿真模拟时,设置平板绕轴转动的速度为0.01 rad/s。模拟时要设置与摩擦因数测定仪平板平放时平行的颗粒工厂。在初始化阶段设置颗粒的生成方式为静态生成,这样可以防止颗粒模型后期下落速度缓慢和叠加的问题[19-20]。

模拟阶段结束后,通过后处理部分得到玉米种子模型滑动时平板的角度,种群滑动过程如图7所示。

图7 种群滑动过程的离散元仿真

通过仿真得到:

1)前两组(仿真标定)中玉米种子与摩擦因数测定仪平板接触时最大静摩擦角分别为25.527°、25.629°;计算后得到玉米种子与摩擦因数测定仪平板接触时最大静摩擦因数分别为0.478、0.480,平均值为0.479。

2)后两组(新型摩擦因数测定仪)中玉米种子与摩擦因数测定仪平板接触时最大静摩擦角分别为25.667°、25.817°;计算后得到玉米种子与摩擦因数测定仪平板接触时最大静摩擦因数分别为0.481、0.484,平均值为0.483。通过对比两组仿真结果,可以计算出仿真误差为0.84%。

4.2 实验研究

所用种子购买自内蒙古农科院附近种子经销处,均为北方地区常见作物品种。实验使用的种子如图8所示。

(a) (b)

所使用的摩擦因数测定仪为CNY-1 型号斜面仪[21-22],如图2所示。

由于新型摩擦因数测定仪的支架可拆卸,所以本实验分为两组进行:第1组实验对象为无支架摩擦因数测定仪,用手工转动平板使其绕轴转动,物料下滑;第2组实验对象为有支架摩擦因数测定仪,通过缓慢拧动螺杆,螺杆伸长,螺杆端部顶住斜面板,使得斜面板缓慢倾斜,螺杆每转一圈,斜面板倾斜一个角度,倾斜的角度通过刻度盘指针轴在刻度盘上显示。

当摩擦因数测定仪倾斜到一定角度时,玉米种子开始滑动,这时候记录种子开始滑动时的角度,利用公式计算出玉米种子的静摩擦因数[23-24]。每组种群试验5次,共试验20次,取平均值。通过实验得到:

1)无支架组。通过计算得到玉米种子与摩擦因数测定仪平板接触时最大静摩擦角分别为25.498°,计算后得到玉米种子与摩擦因数测定仪平板接触时最大静摩擦因数分别为0.477。

2)有支架组。通过测定得到玉米种子与摩擦因数测定仪平板接触时最大静摩擦角为25.723°,计算后得到玉米种子与摩擦因数测定仪平板接触时最大静摩擦因数为0.482。

通过对比两组仿真结果,可以计算出仿真误差为1.05%,精度提高了1.05个百分点。

5 结论

1)本次改进利用螺杆的稳定缓慢旋转,推动斜面板上升,减小了因人手抖动或者其他外界因素引起的测量误差,提高了摩擦因数测定的准确性。在料斗的设计中,排料口的大小、料斗壁的倾斜角以及物料对料斗壁的压力,这些参数的设计都是以摩擦因数作为重要依据的。

2)通过离散元仿真分析与实验研究,验证了该摩擦因数测定仪的准确性,提高了物料动、静摩擦因数的精确度。