氩氧精炼烙铁过程喷溅RBF神经网络预报

毛家怡, 尤 文

(长春工业大学 电气与电子工程学院, 吉林 长春 130012)

0 引 言

喷溅是由氧气助燃进行氩氧精炼烙铁过程中经常发生的使用操作故障问题,AOD炉的喷溅不仅会对设备的正常冶炼过程造成干扰,而且会使设备受到损坏,例如粘枪、烧枪、炉口和烟罩挂渣,还会使钢铁收得率降低,并造成环境污染。氩氧精炼(Arg on-Oxy gen Decarburization, AOD)低碳烙铁过程中,由于冶炼时温度高,并且反应剧烈,炉内炉渣堆积,原料中含有硫杂质等原因,其喷溅发生率高。在低碳烙铁过程中的喷溅发生是典型的非线性分类问题,文中采用具有优秀学习能力的人工神经网络,提出一种基于RBF神经网络的氩氧精炼烙铁过程喷溅预报方法,这种方法属于前向神经网络类型,能够以任意精度逼近任意连续函数,对解决分类等问题十分合适。从模型整体来看,RBF神经网络中输出与输入间存在非线性关系,但是网络输出对可调节参数是线性的,网络的权值用线性方程解出,可以解决学习速度慢,且避免局部较小问题。

1 AOD炉的系统分析

氩氧精炼低碳烙铁过程中,由于烙铁合金溶体内以及液面会发生三个化学反应[1-3]:

C+O→CO↑,

(1)

2Cr+3O→Cr2O3,

(2)

3C+Cr2O3→2Cr+3CO↑,

(3)

其中:反应(1)与反应(2)均为放热反应;反应(3)是吸热反应,其中O2,C,CO,Cr2O3同时发生反应[2]。如果在低碳烙铁的过程中,熔池的温度骤降或者发生突然冷却,使得反应激烈的(3)受到抑制,吹入的氧气反应生成大量的Cr2O3并堆积;继续反应后熔池内的温度再次升高到一定温度,反应(3)继续快速进行,反应(1)与(3)一同作用下瞬间反应产生大量CO气体,此时由于Cr2O3堆积较多,渣层很厚,渣液泡沫程度高,所以CO气体难以逃出,导致AOD炉的喷溅产生[4]。如果(1)和(2)反应剧烈时,就会产生泡沫喷溅(中型喷溅),严重时会产生爆发性喷溅(大型喷溅)。

综合以上信息,虽然炉渣中Cr2O3的含量可以用来表示喷溅的发生情况,但在冶炼过程中Cr2O3无法实时进行检测,所以应该寻找一种能够进行在线检测并且可以表征喷溅程度的信号。在生产过程中,一般采用“人工看火”和“听音辨识”的方法。

2 基于RBF的AOD炉喷溅预报模型的建立

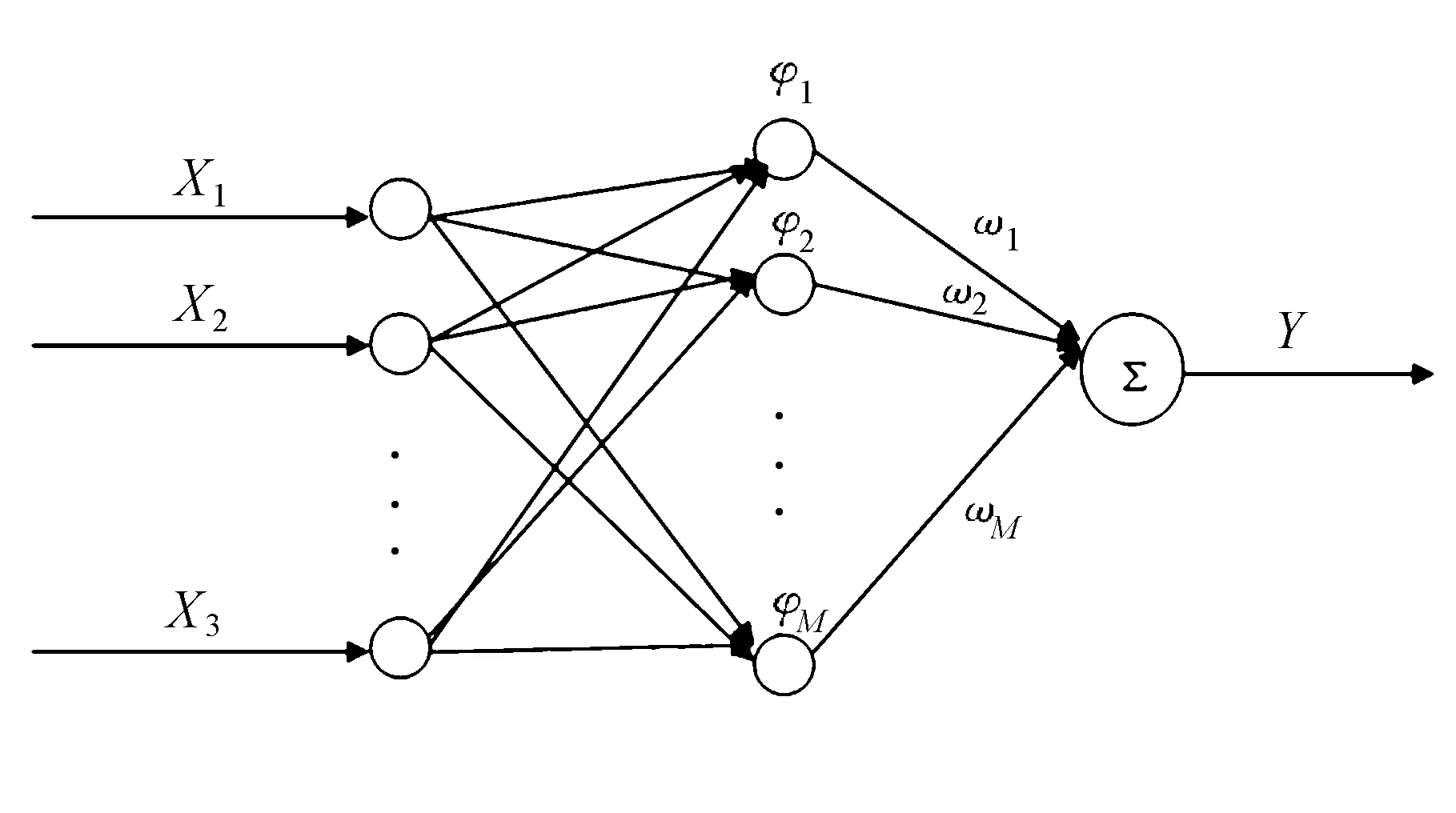

2.1 RBF神经网络的结构

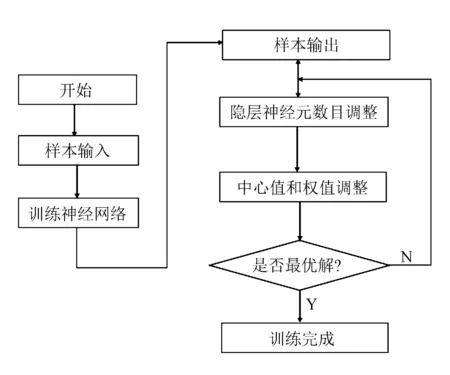

RBF网络(Radical Basis Function)的结构与多层前向网络类似,是一种前向神经,对于连续函数的任意精度均可逼近,对于分类问题较为适合。输入层由各个信号结点构成,其中第二层是隐含层,隐含单元的径向基函数RBF()是空间上的任意一点到某中心之间欧氏距离的单调函数,其设定由描述的问题需要而定;第三层为输出层,输出层是对输出的作用做出的响应。其中输入到隐含层的变换属于非线性的,而再从隐含层到输出层的空间变换是线性的[5],其结构如图1所示。

径向基神经网络中常用的径向基函数是高斯函数,包含了输入对参数局部线性的特征, 因为训练时可以躲避非线性优化,所以不存在局部极小问题。对于网络的拓扑结构可以在学习过程中确定,网络权系数计算的难度降低,学习速度有所提高[6]。

图1 RBF神经网络结构

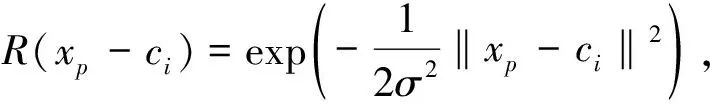

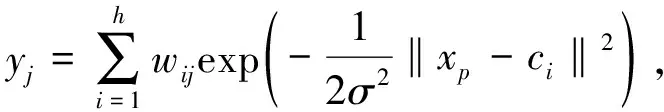

隐含层径向基函数可以表示为

(4)

式中:‖xp-ci‖----欧式范数;

c----高斯函数的中心;

σ----高斯函数的方差。

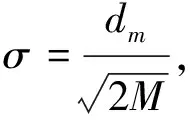

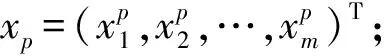

其中

(5)

式中:dm----两个选取点中间的最大距离;

M----隐含层单元数。

径向基神经网络的输出为

(6)

p----样本总数,p=1,2,…;

ci----网络隐含层节点的中心;

wij----隐含层到输出层的连接权值;

yj----输入样本对应的第j个输出的实际输出。

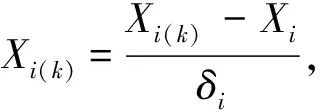

2.2 训练样本的标准化处理

由于AOD炉低碳烙铁过程收集的输入量之间的数值一般相差较大,必须将输入的各量进行标准化处理[7]。

(7)

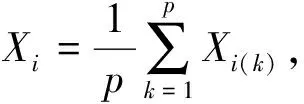

式中:

3 基于RBF神经网络的训练与仿真

3.1 RBF神经网络训练

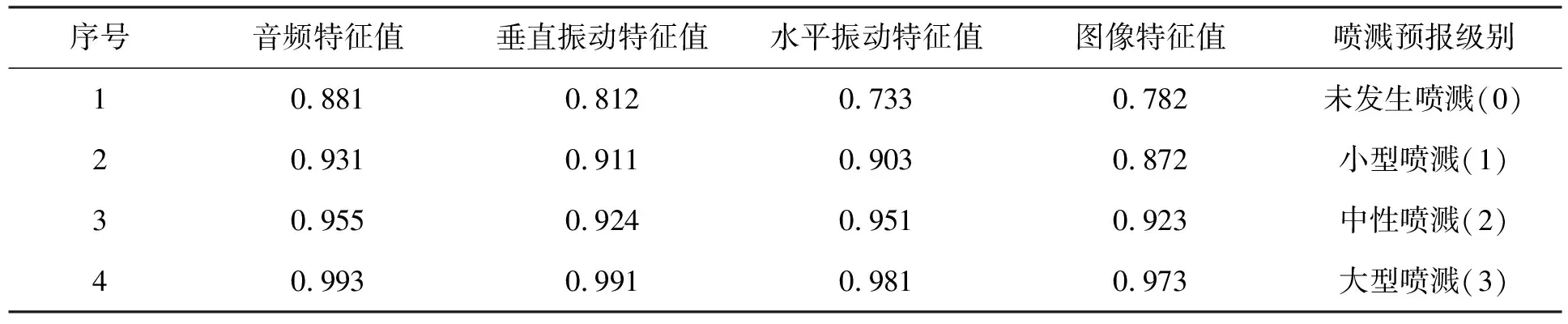

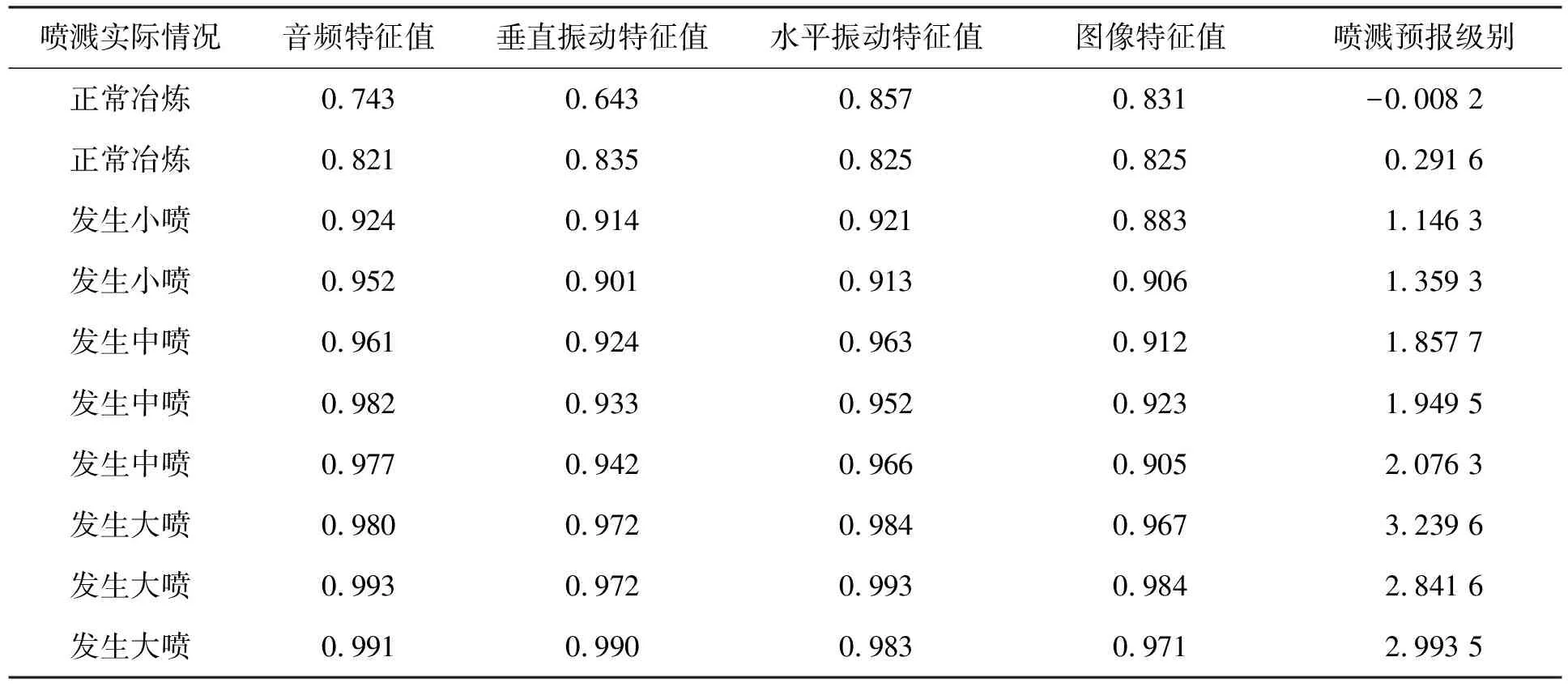

RBF神经网络的输入向量设为[a,b,c,d]一组特征向量,其中a为音频特征值,b为水平振动特征值,c为垂直振动特征值,d为火焰图像特征值。设y作为RBF神经网络的输出,将y依据喷溅的程度分为4个等级。当未发生喷溅时y设定值为0;发生小型喷溅时y设定值为1;发生中型喷溅时y设定值为2;发生大型喷溅时y设定值为3。喷溅前80 s的数据因为预报特点较为明显,可以作为预报的依据。该RBF神经网络的输入节点数为4个,分别对应4个监控特征值;输出层节点数为3个。RBF神经网络训练过程如图2所示。训练样本见表1。

图2 RBF神经网络训练过程

表1 训练样本

由于获得的数据各量之间差异较大,所以将所得数据进行标准化处理,处理后的数据应该在区间[0,1],这样满足RBF神经网络的输入输出要求。采样数据进行归一化后用作神经网络的训练样本,对RBF神经网络进行训练。对于RBF网络的输出是隐含单元输出的线性加权和,其学习速度快,占用空间小,可以实时检测故障并诊断。对于训练样本应该符合一定的密度和兼容性,但由于喷溅事故,无法获取更多的样本数据,本实验只选取了部分数据进行训练。

3.2 RBF神经网络的测试

对RBF神经网络训练完成后,通过实际数据进行测试,验证网络是否可以完成氩氧精炼低碳烙铁过程喷溅的预报[8]。

用10组数据进行输入,选择的特征向量如前所述,测试样本见表2。

表2 测试样本

分析结果发现,RBF神经网络成功地预报了喷溅等级[9]。但是预报值不是特别准确,均在[0,3]之间,虽然有负值出现,但对于等级划分并没有影响,对于小数点后的位数可以进行四舍五入,比较是否在[0,3]内,对于负值可归为0。

经过大量的数据训练与测试,表明使用RBF神经网络可以对喷溅程度进行分类,能较为精准地预报喷溅情况,说明该方法对于AOD炉喷溅预测具有实效性,并且预测结果较为准确。

4 结 语

使用RBF神经网络对冶炼过程中出现的喷溅进行预测,精度较高,可以得到令人满意的预测效果,表明该方法的有效性和实用性。RBF神经网络预报喷溅的过程中,关键步骤是对隐含层节点数和传递函数的确定,并且RBF神经网络经过遗传算法的训练后,其结构的收敛性有所提高,从而诊断相对精确。